(5) ГАЗОРАСПРЕДЕЛИТЕЛЬНАЯ РЕШЕТКА ДЛЯ АППАРАТОВ КИПЯЩЕГО СЛОЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Газораспределительная решетка сушилки кипящего слоя | 1984 |

|

SU1141286A1 |

| Газогенератор для газификации мелкозернистого топлива | 1950 |

|

SU88623A1 |

| ГАЗОРАСПРЕДЕЛИТЕЛЬНОЕ УСТРОЙСТВО ДЛЯ АППАРАТОВ ПСЕВДООЖИЖЕННОГО СЛОЯ | 2010 |

|

RU2479345C2 |

| Газораспределительная решетка для аппаратов кипящего слоя | 1982 |

|

SU1087171A1 |

| ГАЗОРАСПРЕДЕЛИТЕЛЬНАЯ РЕШЕТКА ДЛЯ АППАРАТА С ПСЕВДООЖИЖЕННЫМ СЛОЕМ | 2010 |

|

RU2468859C2 |

| Газораспределительная решетка | 1987 |

|

SU1473834A1 |

| Газораспределительная решетка | 1986 |

|

SU1333400A1 |

| АППАРАТ ДЛЯ ПРОВЕДЕНИЯ ПРОЦЕССОВ ВО ВЗВЕШЕННОМ СЛОЕ | 1992 |

|

RU2103600C1 |

| Сушилка взвешенного слоя для сыпучих материалов | 1977 |

|

SU714123A1 |

| Устройство для термической переработки мелкозернистого твердого топлива | 1982 |

|

SU1198093A1 |

I

Изобретение относится к технике кипящего слоя и может использоваться в химической, металлургической, топливной и других отраслях промышленности, предпочтительно в сланцеперерабатывающей промышленности для полукоксования мелкозернистого топлива.

Известны аппараты (реакторы) с кипящим слоем для сушки, сжигания, газификации и полукоксования мелкозернистого топлива, имеющие вертикальную круглого, квадратного или прямоугольного сечения шахту переработки топлива и камеру распределения теплоносителя. Указанные шахта и камера разделены горизонтальной газораспределительной решеткой. Решетки могут быть провальными и беспровальными, выполненными из различных материалов и иметь различную конструкцию 1 .

Однако известные газораспределительные решетки имеют ряд существенных недостатков. Сплошные щеяевидные

ИЛИ перфорированные решетки из металла в зоне высоких температур подвержены короблению, сложны в изготовлении, ремонт их и особенно замшена трудоемки. Очень сложны в изготовлении решетки из огнеупорног;о материала, особенно большого сечения. При работе в условиях переменных температур решетки из металла склонны к деформа ции, что приводит к неравномерному

to распределению теплоносителя по сечению аппарата, накоплению материала . на отдельных участках решетки, образованию застойных зон и в конечном итоге к нарушению технологического

15 процесса.

Для предотвращения деформации газораспределительных решеток принимаются разли 1ные меры. Например, известен аппарат с псевдоожиженным слоем,

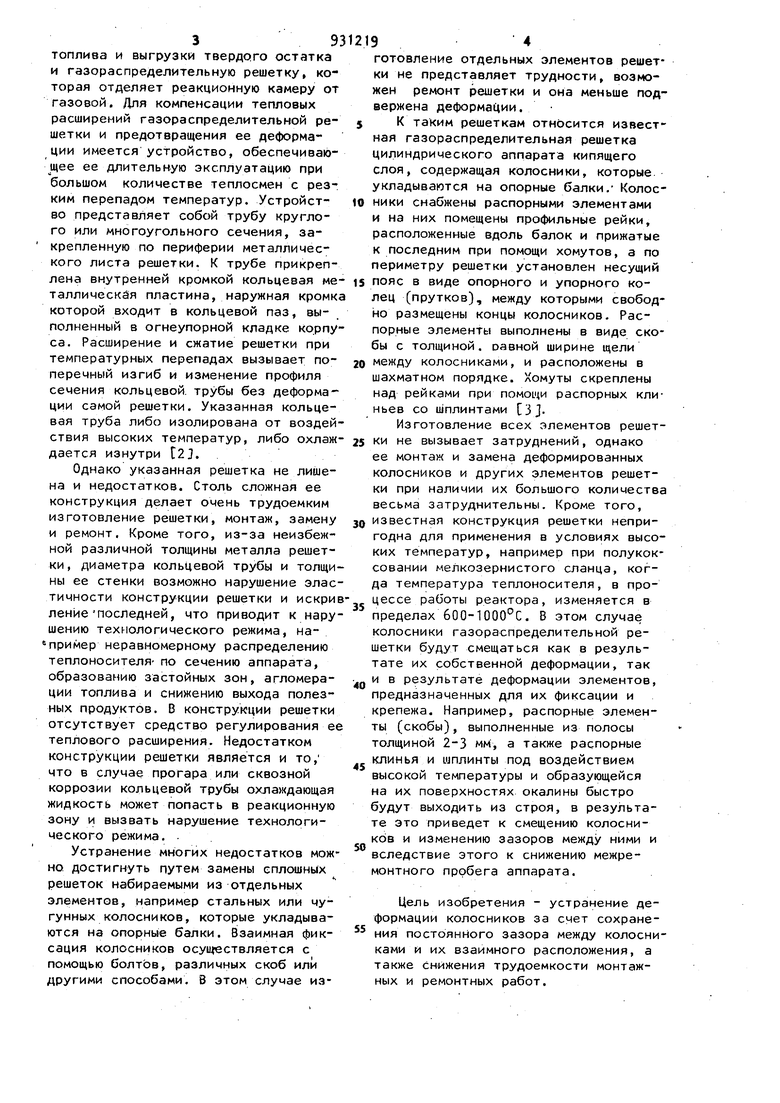

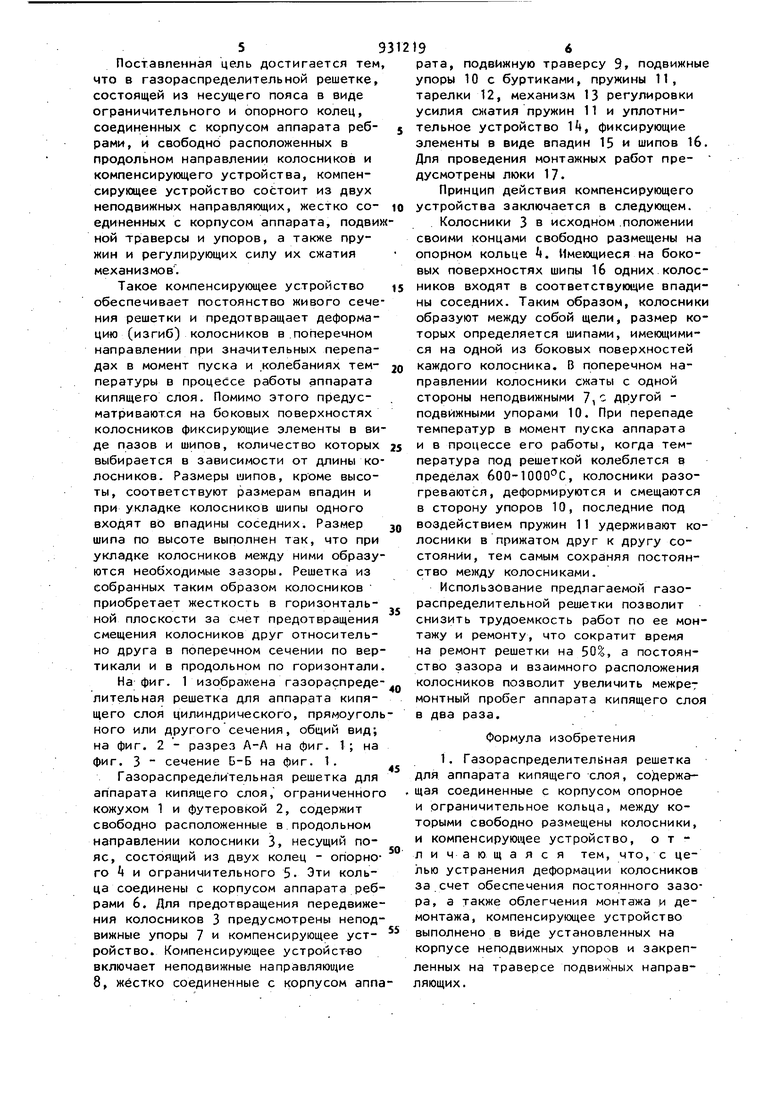

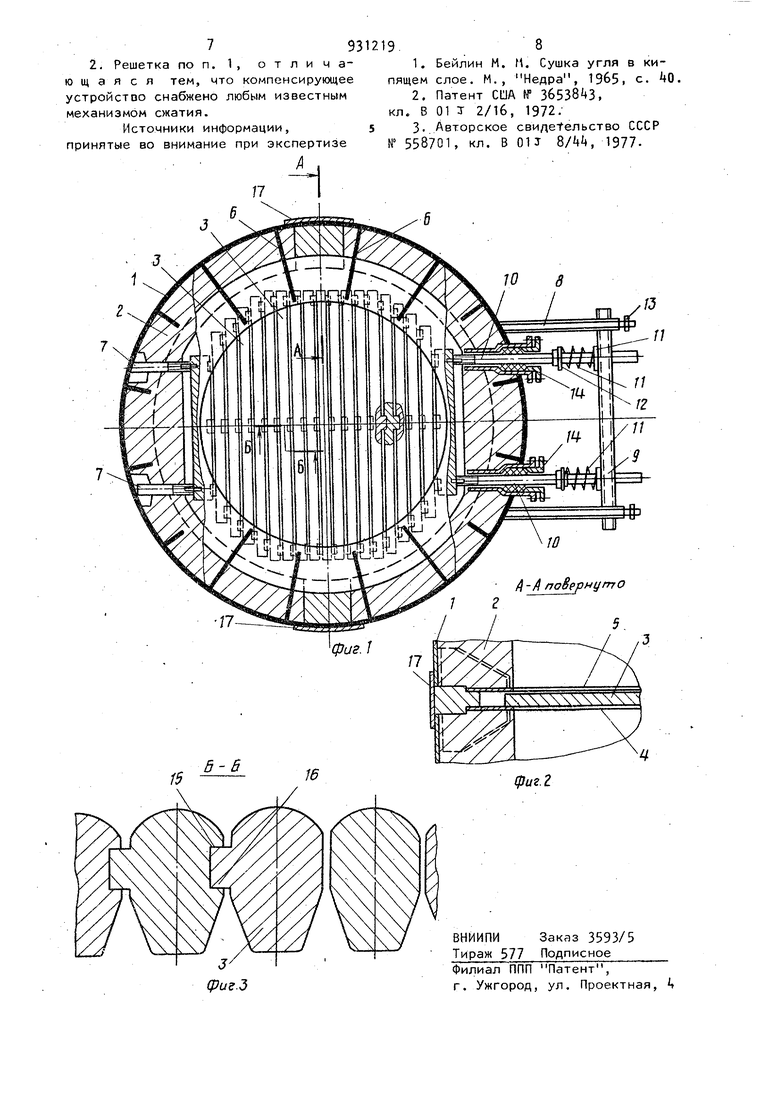

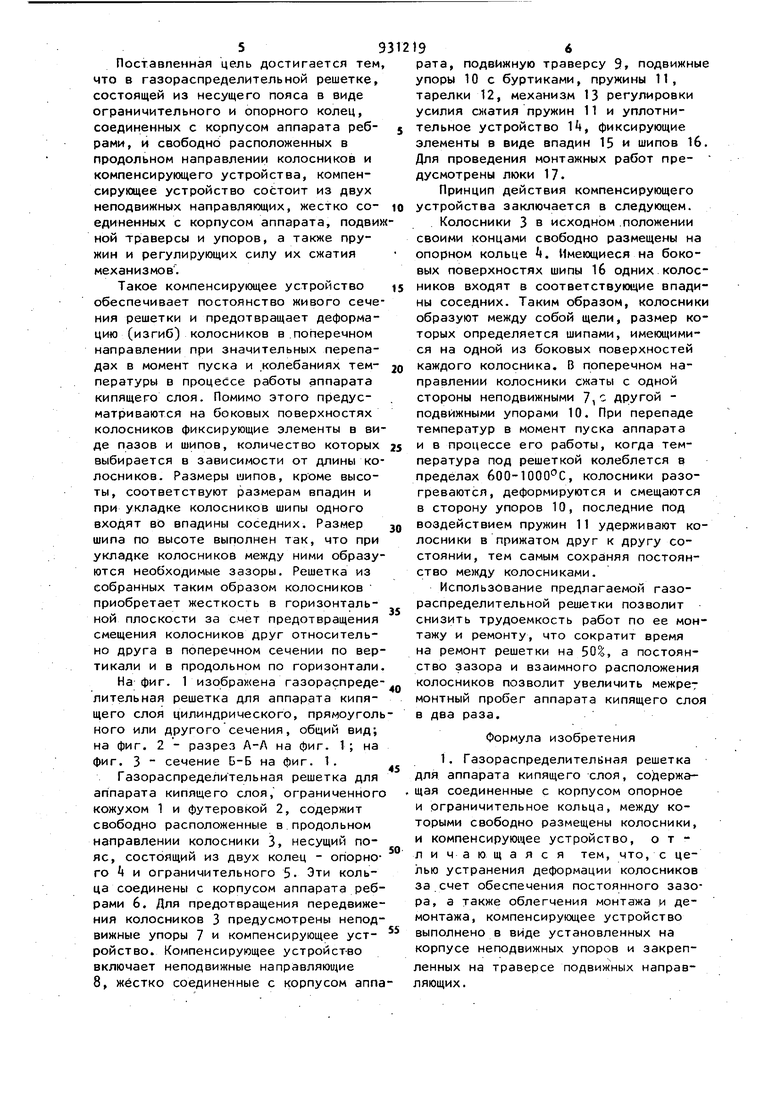

И имеющий вертикальный цилиндрический корпус, выполненный из огнеупорного материала и заключенный в металлический кожух, устройства для загрузки топлива и выгрузки твердого остатка и газораспределительную решетку, ко торая отделяет реакционную камеру от газовой. Для компенсации тепловых расширений газораспределительной решетки и предотвращения ее деформации имеется устройство, обеспечиваюj4ee ее длительную эксплуатацию при большом количестве теплосмен с резким перепадом температур. Устройство представляет собой трубу круглого или многоугольного сечения, закрепленную по периферии металлического листа решетки. К трубе прикреплена внутренней кромкой кольцевая ме таллическая пластина, наружная кромк которой входит в кольцевой паз, выполненный в огнеупорной кладке Корпу са. Расширение и сжатие решетки при температурных перепадах вызывает поперечный изгиб и изменение профиля сечения кольцевой, трубы без деформа ции самой решетки. Указанная кольцевая труба либо изолирована от воздей ствия высоких температур, либо охлаж дается изнутри 2. Однако указанная решетка не лишена и недостатков. Столь сложная ее конструкция делает очень трудоемким изготовление решетки, монтаж, замену и ремонт. Кроме того, из-за неизбежной различной толщины металла решетки, диаметра кольцевой трубы и толщи ны ее стенки возможно нарушение элас тичности конструкции решетки и искри ление последней, что приводит к нару шению технологического режима, например неравномерному распределению теплоносителя- по сечению аппарата, образованию застойных зон, агломерации топлива и снижению выхода полезных продуктов. В конструкции решетки отсутствует средство регулирования е теплового расширения. Недостатком конструкции решетки является и то, что в случае прогара или сквозной коррозии кольцевой трубы охлаждающая жидкость может попасть в реакционную зону и вызвать нарушение технологического режима. . Устранение многих недостатков мож но достигнуть путем замены сплошных решеток набираемыми из отдельных элементов, например стальных или чугунных колосников, которые укладываются на опорные балки. Взаимная фиксация колосников осуществляется с помощью болтЬв, различных скоб или другими способами. В этом случае изготовление отдельных элементов решетки не представляет трудности, возможен ремонт решетки и она меньше подвержена деформации. К таким решеткам относится известная газораспределительная решетка цилиндрического аппарата кипящего слоя, содержащая колосники, которые укладываются на опорные балки/ КолосНИКИ снабжены распорными элементами и на них помещены профильные рейки, расположенные вдоль балок и прижатые к последним при помощи хомутов, а по периметру решетки установлен несущий пояс в виде опорного и упорного колец (прутков), между которыми свободно размещены концы колосников. Распорные элементы выполнены в виде скобы с толщиной, оавной ширине щели между колосниками, и расположены в шахматном порядке. Хомуты скреплены над рейками при помо1чи распорных клиньев со шплинтами 3J. Изготовление всех элементов решетки не вызывает затруднений, однако ее монтаж и замена деформированных колосников и других элементов решетки при наличии их большого количества весьма затруднительны. Кроме того, известная конструкция решетки непригодна для применения в условиях высоких температур, например при полукоксовании мелкозернистого сланца, когда температура теплоносителя, в процессе работы реактора, изменяется в пределах 600-1 . В этом случае колосники газораспределительной решетки будут смещаться как в результате их собственной деформации, так и в результате деформации элементов, предназначенных для их фиксации и крепежа. Например, распорные элеменТЫ (скобы), выполненные из полосы толщиной 2-3 мм, а также распорные клинья и шплинты под воздействием высокой температуры и образующейся на их поверхностях окалины быстро будут выходить из строя, в результате это приведет к смещению колосников и изменению зазоров между ними и вследствие этого к снижению межремонтного пробега аппарата. Цель изобретения - устранение деформации колосников за счет сохранения постоянного зазора между колосниками и их взаимного расположения, а также снижения трудоемкости монтажных и ремонтных работ. 59 Поставленная цель достигается тем что в газораспределительной решетке, состоящей из несущего пояса в виде ограничительного и опорного колец, соединенных с корпусом аппарата рабрами, и свободно расположенных в продольном направлении колосников и компенсирующего устройства, компенсирующее устройство состоит из двух неподвижных направляющих, жестко соединенных с корпусом аппарата, подвиж ной траверсы и упоров, а также пружин и регулирующих силу их сжатия механизмов. Такое компенсирующее устройство обеспечивает постоянство живого сече ния решетки и предотвращает деформацию (изгиб) колосников в .поперечном направлении при значительных перепадах в момент пуска и колебаниях температуры в процессе работы аппарата кипящего слоя. Помимо этого предусматриваются на боковых поверхностях колосников фиксирующие элементы в ви де пазов и шипов, количество которых выбирается в зависимости от длины ко лосников. Размеры шипов, кроме высоты, соответствуют размерам впадин и при укладке колосников шипы одного входят во впадины соседних. Размер шипа по высоте выполнен так, что при укладке колосников между ними образуются необходимые зазоры. Решетка из собранных таким образом колосников приобретает жесткость в горизонтальной плоскости за смет предотвращения смещения колосников друг относительно друга в поперечном сечении по вертикали и в продольном по горизонтали На фиг. 1 изображена газораспределительная решетка для аппарата кипящего слоя цилиндрического, прямоуголь ного или другого сечения, общий вид; на фиг. 2 - разрез А-Л на фиг. 1; на фиг. 3 сечение Б-Б на фиг. 1. Газораспределительная решетка для аппарата кипящего слоя, ограниченного кожухом 1 и футеровкой 2, содержит свободно расположенные в.продольном направлении колосники 3, несущий пояс, состоящий из двух колец - опорного j и ограничительного 5. Эти кольца соединены с корпусом аппарата ребрами 6. Для предотвращения передвижения колосников 3 предусмотрены неподвижные упоры 7 и компенсирующее устройство. Компенсирующее устройство включает неподвижные направляюи ие 8, жёстко соединенные с корпусом аппа 196 рата, подвижную траверсу 9, подвижные упоры 10 с буртиками, пружины 11, тарелки 12, механизм 13 регулировки усилия сжатия пружин 11 и уплотнительное устройство Т, фиксирующие элементы в виде впадин 15 и шипов 16. Для проведения монтажных работ предусмотрены люки 17. Принцип действия компенсирующего устройства заключается в следующем. Колосники 3 в исходном .положении своими концами свободно размещены на опорном кольце j. Имеющиеся на боковых поверхностях шипы 16 одних колосников входят в соответствующие впадины соседних. Таким образом, колосники образуют между собой щели, размер которых определяется шипами, имеющимися на одной из боковых поверхностей каждого колосника. В поперечном направлении колосники сжаты с одной стороны неподвижными 7,- ДРУГой подвижными упорами 10. При перепаде температур в момент пуска аппарата и в процессе его работы, когда температура под решеткой колеблется в пределах бОО-lOOOC, колосники разогреваются, деформируются и смещаются в сторону упоров 10, последние под воздействием пружин 11 удерживают колосники в прижатом друг к другу состоянии, тем самым сохраняя постоянство между колосниками. Использование предлагаемой газораспределительной решетки позволит снизить трудоемкость работ по ее монтажу и ремонту, что сократит время на ремонт решетки на 50%, а постоянство зазора и взаимного расположения колосников позволит увеличить межрет монтный пробег аппарата кипящего слоя в два раза. Формула изобретения 1. Газораспределительная решетка для аппарата кипящего слоя, содержащая соединенные с корпусом опорное и ограничительное кольца, между которыми свободно размещены колосники, и компенсирующее устройство, отличающаяся тем, что, с целью устранения деформации колосников за счет обеспечения постоянного зазора, а также облегчения монтажа и демонтажа, компенсирующее устройство выполнено в виде установленных на корпусе неподвижных упоров и закрепленных на траверсе подвижных направляющих.

Авторы

Даты

1982-05-30—Публикация

1978-12-21—Подача