1

Изобретение относится « химической, металлургической, строительной и другим отраслям промышленности, в которых используется обработка дисперсных материалов в псевдоожиженном слое.

Известны аппараты для проведения процессов в Псевдоожиженном слое, в которых псевдоожижение осуществляется с помощью подвижных газораспределительных устройств

1.

Наиболее близким к изобретению по технической сущности и достигаемому результату является аппарат для проведения процессов в лсевдоожижеином слое дисперсного .материала. Газораспределительное устройство в аппарате состоит из двух провальных горизонтальных решеток, нижняя из которых соединена с виброприводом 2.

Однако конструкция газораспределительного устройства в известном аппар ате не позволяет создать активный гидродинамический режим обработки материала и одновременно снизить расход псевдоожижающего агента, унос материала из аппарата и создать равномерную структуру слоя без проскоков газа и каналоОбразования.

Целью изобретения является создание равномерной структуры слоя и повыщение экономичности работы аппарата.

Это достигается тем, что нижняя решетка снабжена сменными патрубками прямозгольной формы, ширина которых соста-вляет 0,1 - 1,0 от радиуса кривошипа вибропривода и установлена на опорах, BHHOviHeHHbix в виде тел вращения, помещенных «а плоские дискретно расположенные направляющие. При этом живое сечение решетки составляет 5- 50%.

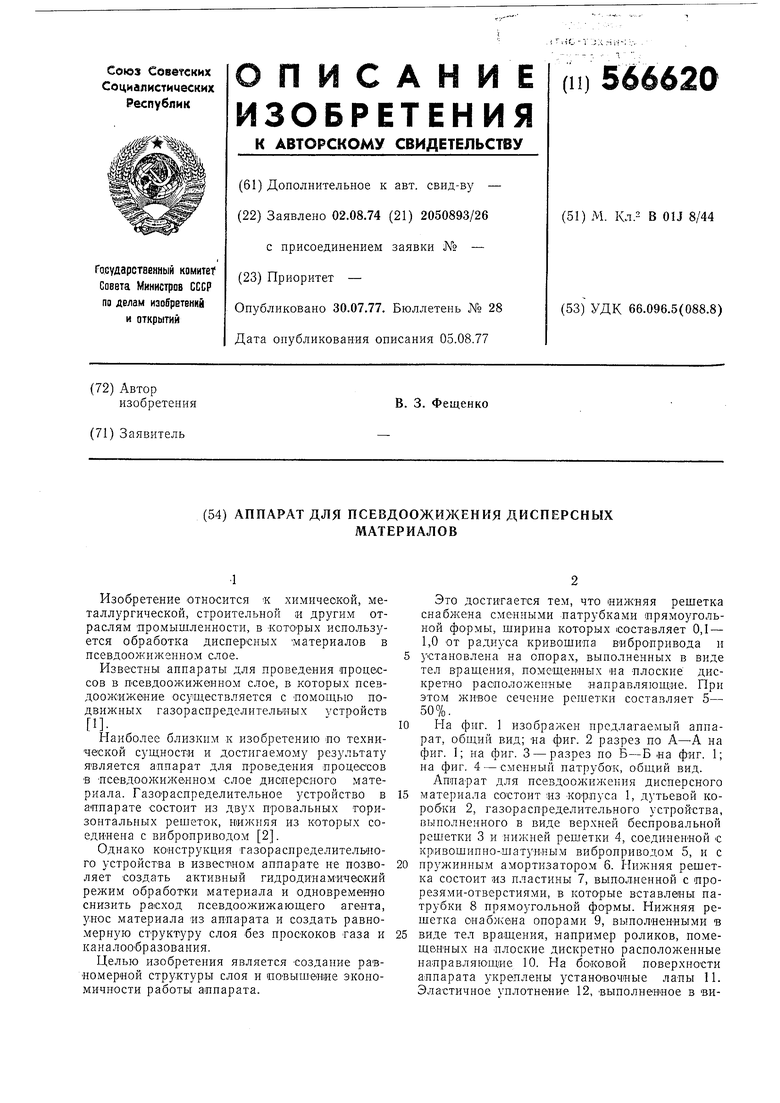

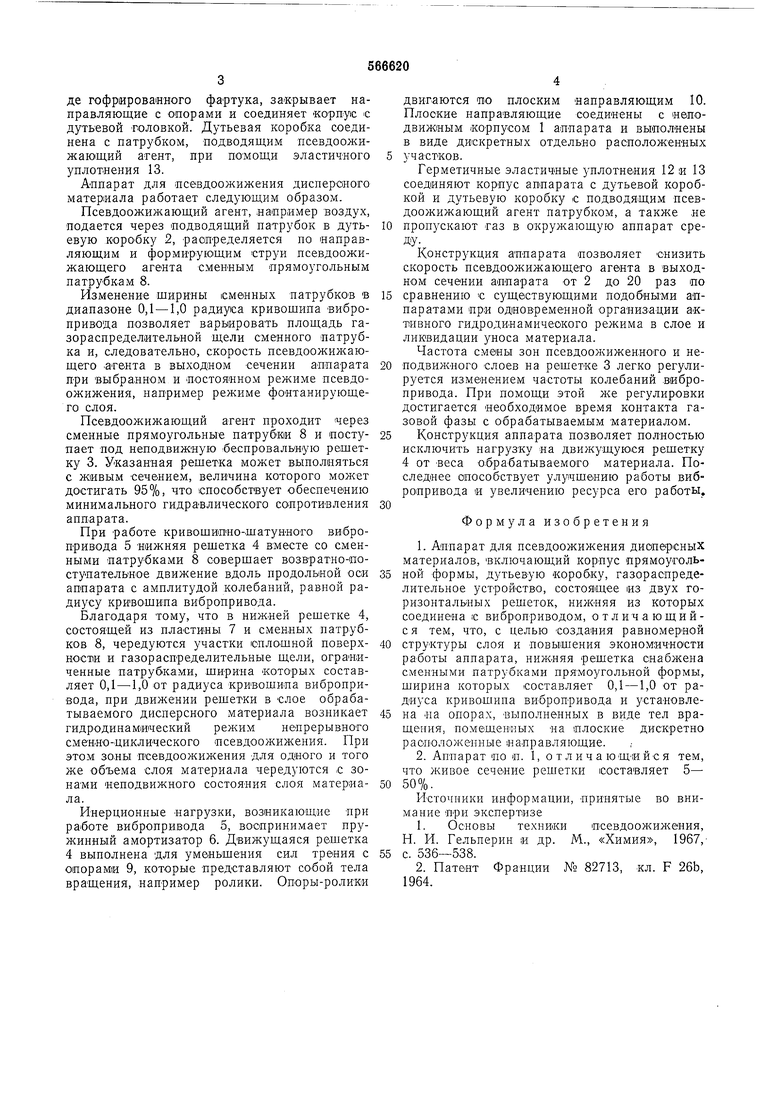

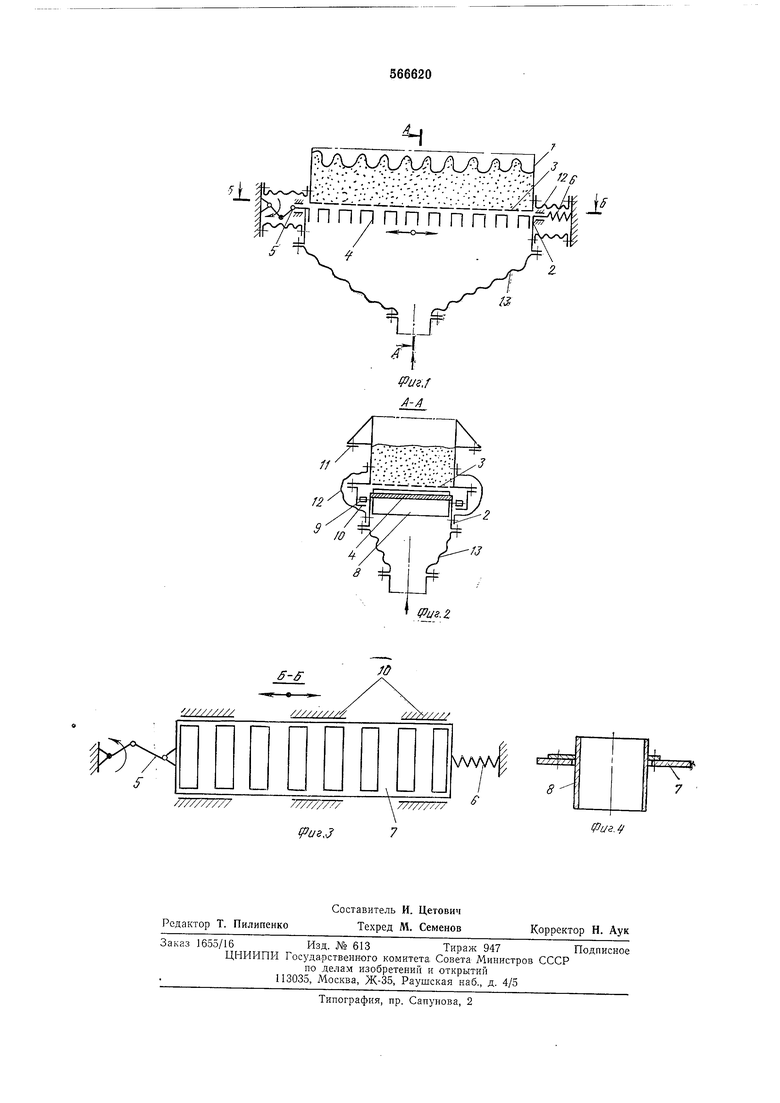

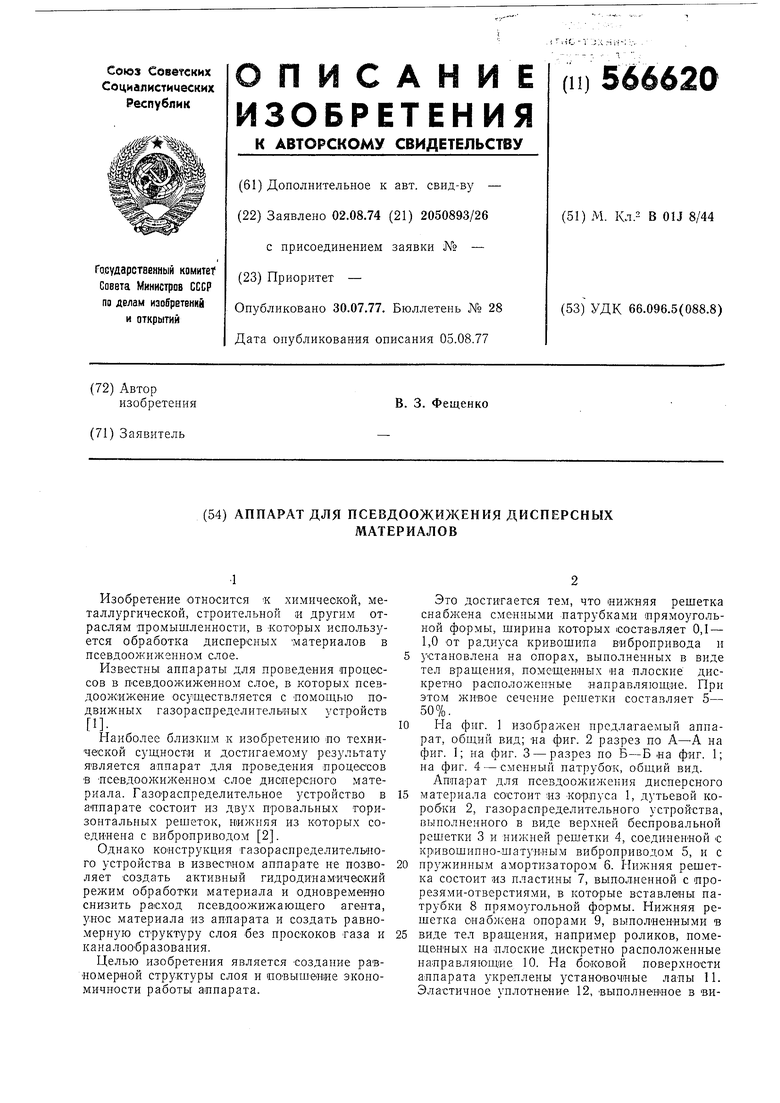

Па фиг. 1 изображен предлагаемый аппарат, общий вид; на фиг. 2 разрез по А-А на фиг. 1; на фиг. 3 - разрез по Б-Б на фяг. 1; на фиг. 4 -сменный патрубок, общий вид. Аппарат для псевдоожижения дисперсного

материала состоит из корпуса 1, дутьевой коробКи 2, газораспределительного устройства, выполненного в виде верхней беспровальной решетки 3 и нижней решетки 4, соединенной с кривошипно-шатунным виброприводом 5, и с

пружинным амортизатором 6. Пижняя решетка состоит из пластины 7, выполненной с прорезями-отверстиями, в которые вставлены патрубки 8 прямоугольной формы. Нижняя решетка снабжена опорами 9, выполненными в

виде тел вращения, например роликов, помещенных на плоские дискретно расположенные направляющие 10. На боковой поверхности аппарата укреплены установочные лапы 11. Эластичное уплотнение 12, выполненное в виде гофрироваиного фартука, закрывает направляющие с опорами и соединяет корпус с дутьевой головкой. Дутьевая коробка соединена с патрубком, подводящим псевдоожижающий агент, при помощи эластич«ого уплотнения 13.

Аппарат для псевдоожижения дисперсного материала работает следующим образом.

Псевдоожижающий агент, например воздух, подается через подводящий патрубок в дзтьевую корОбку 2, распределяется по направляющим и формирующим струи псевдоожижающего агента сменным прямоугольным патрубкам 8.

Изменение ширины сменных патрубков в диапазоне 0,1 - 1,0 радиуса кривошипа -вибропривода позволяет варьировать площадь газораспределительной щели сменного патрубка и, следовательно, скорость псевдоожижающего агента в выходном сечении аппарата при выбранном и постоянном режиме псевдоожижения, например режиме фонтанирующего слоя.

Псевдоожижающий агент проходит через сменные прямоугольные патрубки 8 и поступает под неподвижную беспровальную решетку 3. Указанная рещетка может выполняться с живым сечепием, величина которого может достигать 95%, что способствует обеспечению минимального гидравлического сопротивления аппарата.

При работе кривошитно-шатунного вибропривода 5 нижняя решетка 4 вместе со сменными патрубками 8 совершает возвратно-поступательное движение вдоль продольной оси аппарата с амплитудой колебаний, равной радиусу кривошипа вибропривода.

Благодаря тому, что в нижней решетке 4, состояшей из пластины 7 и сменных патрубков 8, чередуются участки сплошной поверхНОСТ1И и газораспределительные щели, ограниченные патрубками, ширина которых составляет 0,1-1,0 от радиуса кривошипа вибропривода, при движении решетки в слое обрабатываемого дисперсного материала возникает гидродинамический режим непрерывного сменно-циклического псевдоожижения. При этом зоны псевдоожижения для одного и того же объема слоя материала чередуются с зона-ми неподвижного состояния слоя материала.

Инерционные нагрузки, возникающие при работе вибропривода 5, воспринимает пружинный амортизатор 6. Движущаяся решетка 4 выполнена для уме.ньщения сил трения с опорами 9, которые представляют собой тела вращения, например ролики. Опоры-ролики

двигаются по плоским направляющим 10. Плоские направляющие соединены с неподвижным корпусом 1 аппарата и выполнены в виде дискретных отдельно расположенных 5 участков.

Герметичные эластичные уплотнения 12 и 13 соединяют корпус аппарата с дутьевой коробкой и дутьевую коробку с подводящим Псевдоожижающий агент патрубком, а также не 0 прощскают газ в окружающую аппарат среду.

Конструкция аппарата позволяет снизить скорость псевдоожижающего агента в выходном сечении аппарата от 2 до 20 раз по

5 сравнению с существующими подобными аппаратами при одновременной организации активного гидродинамического режима в слое и ликвидации уноса материала.

Частота смены зон псевдоожиженного и неподвижного слоев на решетке 3 легко регулируется изменением частоты колебаний вибропривода. При помощи этой же регулировки достигается необходимое время контакта газовой фазы с обрабатываемым материалом.

5 Конструкция аппарата позволяет полностью исключить нагрузку на движущуюся решетку 4 от веса обрабатываемого материала. Последнее способствует улучшению работы вибропривода и увеличению ресурса его работы.

Формула изобретения

1.Аппарат для псевдоожижения диоперсных материалов, включающий корпус прямоугольной формы, дутьевую коробку, газораспределительное устройство, состоящее из двух горизонтальных решеток, нижняя из которых соединена с виброприводом, отличающийся тем, что, с целью создания равномерной

0 структуры слоя и повышения экономичности работы аппарата, нижняя решетка снабжена сменными патрубками прямоугольной формы, ширина которых составляет 0,1 -1,0 от радиуса кривошипа вибропривода и установлена на опорах, выполненных в виде тел вращения, помещенных на плоские дискретно расположенные направляющие.

2.Аппарат по п. 1, отличающимися тем, что живое сечение решетки составляет 5-

0 50%.

Источники информации, принятые во внимание при экспертизе

1.Основы техники псевдоолсижения, П. И. Гельперин и др. М., «Химия, 1967,с. 536-538.

2.Патент Франции № 82713, кл. F 26Ь, 1964.

| название | год | авторы | номер документа |

|---|---|---|---|

| Охладитель агломерата | 1979 |

|

SU785370A1 |

| СПОСОБ СУШКИ ГАММА-АМИНОМАСЛЯНОЙ КИСЛОТЫ | 2011 |

|

RU2474776C1 |

| Аппарат кипящего слоя для термической обработки зернистого материала | 1981 |

|

SU1015221A1 |

| Аппарат для нанесения полимерных покрытий из дисперсных материалов | 1977 |

|

SU654308A1 |

| МНОГОСЕКЦИОННЫЙ РЕАКТОР С КИПЯЩИМ СЛОЕМ | 1991 |

|

RU2030207C1 |

| Установка для термообработки комкующихся материалов | 1990 |

|

SU1719834A1 |

| Устройство для обработки материалов в псевдоожиженном слое | 1980 |

|

SU959818A1 |

| Газораспределительная решетка для аппаратов кипящего слоя | 1982 |

|

SU1087171A1 |

| Газораспределительное устройство | 1979 |

|

SU850199A1 |

| Аппарат для гранулирования материала в псевдоожиженном слое | 1987 |

|

SU1604456A1 |

Авторы

Даты

1977-07-30—Публикация

1974-08-02—Подача