Изобретение относится к области горячего прессования металлов, в частности к стеклосмазкам, и может быть использовано для смазки наконечника иглы вертикальных прошивных прессов при прошивке стальных заготовок, в температурном интервале 1060-1180°С.

Применение эффективных технологических смазок для наконечника иглы при производстве пустотелых гильз является обязательным условием для достижения высокой стойкости пропшвных наконечников игл и получения качественной внутренней поверхности гильз.

В процессе прошивки смазку располагают между заготовкой и инструментом, а именно, между :внутренней поверхностью контейнера и наружной поверхностью заготовки и между торцом наконечника иглы и торцом прошиваемой заготовки.

Смазка между поверхностью контейнера и заготовкой наносится при обкатке нагретой заготовки по наклонному столу по слою порошка смазки. Смазка прошивного наконечника иглы Ъбеспечивается засыпкой порошка смазки на верхний торец заготовки.

Как правило, эти смазки отличаютс по химическому составу и физическим свойствам.

Из опыта работы прошивных прессов известно, что вязкость стеклосмазки, применяемой для прошивного наконечника в зависимости от прочностных характеристик прошиваемого металла, должна находиться в пределах АЗЮЗ н-с/м. Процесс горячей прошивки заготовок отличается тяжелыми условиями работы инструмента, а следовательно, высокими требованиями к адгезионной способности смазки.

В настоящее время в качестве смазки при прошивке на прошивных прессах применяют стеклосмазки различных составов в виде порошка фракции до 0,4 мм.

Известно применение стеклосмазки, содержащей окислы кремния, натрия, кальция, магния следующего состава, мас,%: 510г 70-72; 16-20; СаО 6-8; MgO 3,5.

Указанную смазку применяют при прошивке заготовок на вертикальных прршивньЕх прессах и используют в интервале температур , 1130-1230 С. Однако в случае применения этих смазок

при более низких температурах (10бО1130°С) вязкость их чрезмерно велика (280-130 НС/м), в результате чего

смачивающая способность и антифрикционные свойства смазок резко снижаются, увеличивается износ прошивных наконечников игл и ухудшается качество внутренней поверхности прошитых

0 гильз.

Наиболее близкой к предлагаемой является стеклосмазка, содержащая окиси кремния, алюминия, кальция и натрия при следующем соотношении компонентов, мас.%: SiO 52-60; , 3-14; СаО 3-7; Na.0 23-33; F 0-2, в которой допускается полная или частичная замена окиси кальция окисью магния.

0 Недостатком ее является крайне низкая адгезия к металлам и высокая вязкость, вследствие чего наблюдается повьш1енный износ прошивных наконечников и ухудшение качества Поверхности

5 прошитых гильз.

Целью изобретения является разработка стеклосмазки для прошивки стальных заготовок, обладающей повышенной адгезионной способностью, оптимальной вязкостью в температурном интервале 1130-1060 С и обеспечивающей улучшение качества внутренней поверхности прошитых гильз.

Цель достигается тем, что стеклосмазка, содержащая окиси кремния, алюминия, кальция, магния и натрия дополнительно содержит перекись марганца при следующем соотношении компонентов, мас.%:

Q Окись алюминия (,) 6-7,3 Окись кальция (СаО) 3-4,3 Окись магния (MgO) 0,3-2,3 Окись натрия (NajO) 27-30 Перекись марганца

5 (MnOj)2,3-3,3

Окись кремния

(Sic,)

До 100

Стеклосмазку предлагаемого состава синтезируют при 1330-1400 С из смеси песка, каопнна соды, мела, окиси магния и перекиси марганца.

Двуокись кремния вводят.кварцевым песком, окись алюминия - глиноземом или каолином, окись кальция - мелом g или доломитом, окись магния - доломитом, окись натрия - кальцинированной содой. Перекись марганца можно вводить чистой перекисью (MnOj) или в виде природной марганцевой руды.

Сырьевые материалы предварительно высушивают до влажности не более 2%, измельчают до фракции 0,5 мм и тщательно смешивают. Стеклосмазку варят в ванных печах периодического действия при температуре 1350-1400 С. Полученный расплав дегазируют, гранулируют в воду, высушивают и измельчают до крупности частиц О,1-0,4 мм.

Ниже представлены рецептуры испытьшаемых. смазок.

| название | год | авторы | номер документа |

|---|---|---|---|

| Стеклосмазка для горячей деформации металлов | 1978 |

|

SU681909A1 |

| Стеклосмазка для горячей деформации металлов | 1978 |

|

SU681910A1 |

| Стеклосмазка для иглы при горячем прессовании труб и полых профилей | 1976 |

|

SU568673A1 |

| Стеклосмазка для иглы при горячем прессовании полых изделий | 1977 |

|

SU654676A1 |

| Стеклосмазка для иглы при горячем прессовании труб и полых профилей | 1976 |

|

SU558935A1 |

| СМАЗКА ДЛЯ ГОРЯЧЕЙ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ | 2001 |

|

RU2206604C1 |

| Стеклосмазка для горячей обработки металлов давлением | 1990 |

|

SU1761778A1 |

| ИНСТРУМЕНТ ДЛЯ ПРЕССОВАНИЯ ТРУБ НА ВЕРТИКАЛЬНОМ ПРЕССЕ | 2011 |

|

RU2479371C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНЫХ БЕСШОВНЫХ ТРУБ | 1999 |

|

RU2166394C1 |

| СМАЗКА ДЛЯ ГОРЯЧЕЙ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ | 2005 |

|

RU2298581C2 |

СТЕКЛОСМАЗКА ДЛЯ ПРОШИВКИ СТАЛЬНЫХ ЗАГОТОВОК, содержащая окиси кремния, алю1Чиния, кальция, маг^ кия и натрия, отд ичак>&щая- с я тем, что, с целью повышения качества внутренней поверхности гильз, увеличения адгезии и достижения оптимальной вязкости при 1060- 1130°С, стеклосмазка дополнительно содержит перекись марганца при следующем содержании компонентов, мас.%: Окись алюминия 6-7,5 Окись кальция 3-4,5 Окись магния 0,5-2,5 Окись натрия 27-30 Перекись марганца 2,5-3,5 Окись кремния До 100

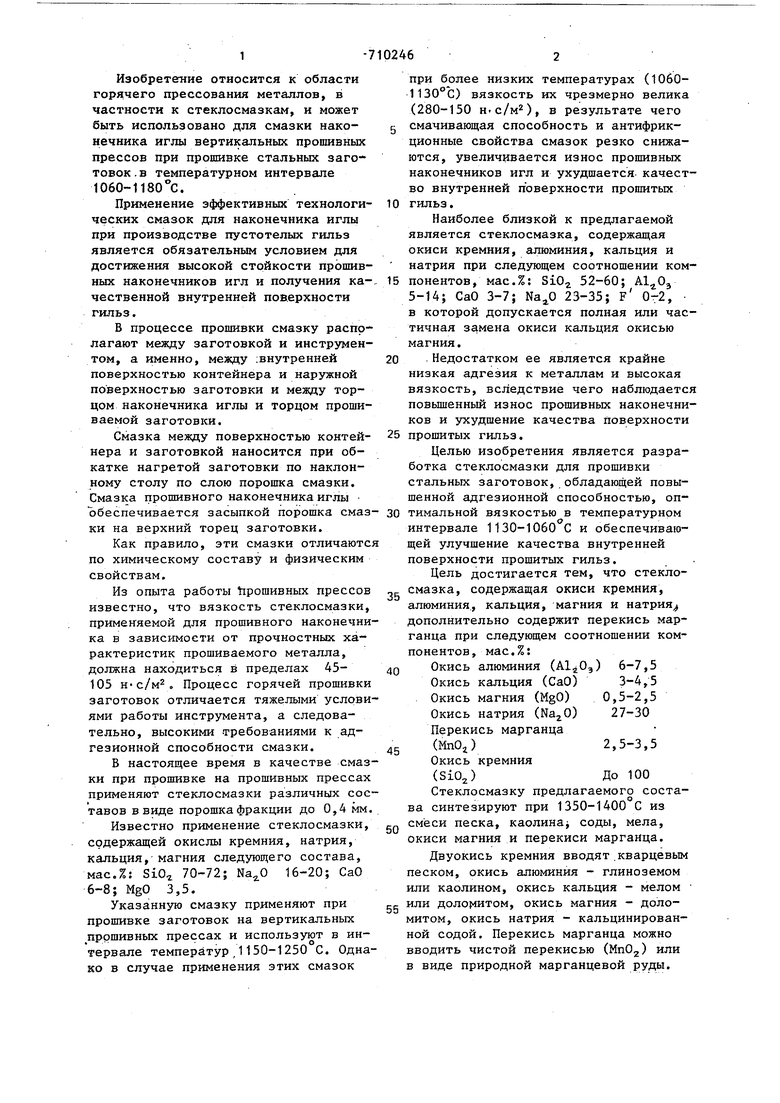

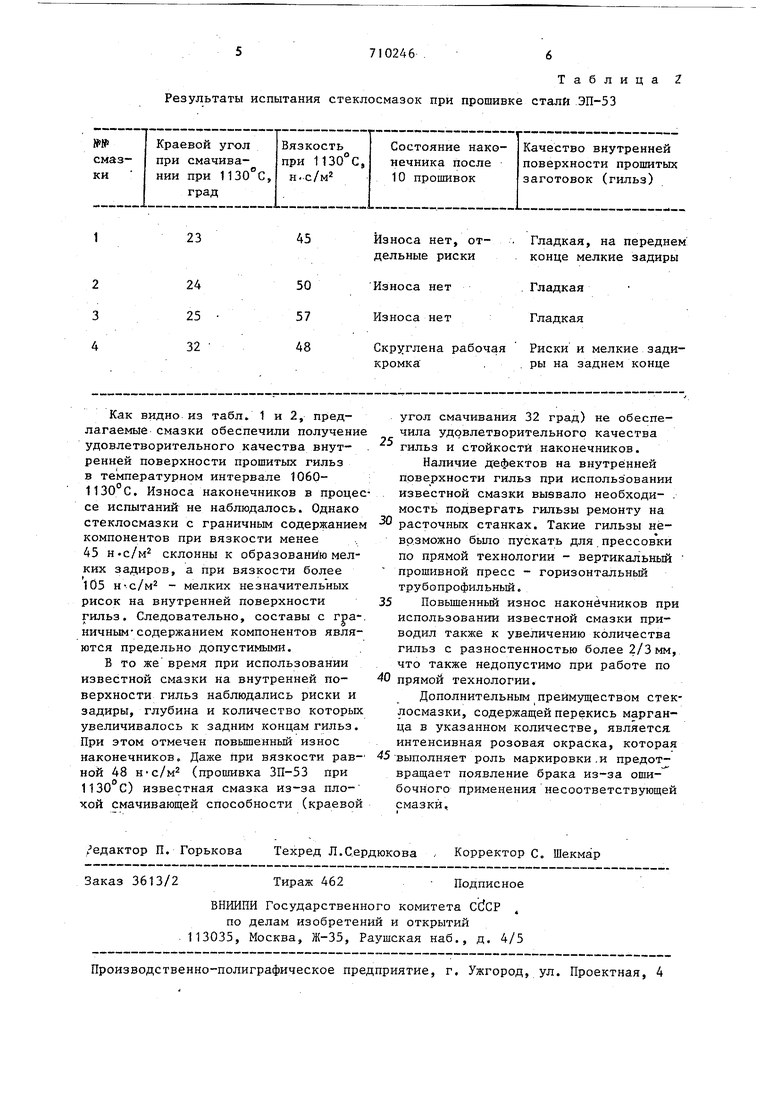

Были проведены испытания предлагаемых и известной смазок при прошивке заготовок диаметром 170 мм из стали 08X17Т и ЭП-53 на вертикальном прошивном прессе усилием 900 т. Диаметр наконечника прошивной иглы 103 мм. Температура нагрева заготовки 1060-1070°С для стали 08X17Т 1060°С и 1130°С для стали ЭП-53. Порошок стекла в количестве 40-45 г Результаты испытания стеклосмазок при

79-88

25 26 27 85-95 95-105

110-124

34

совком засыпали на торец заготовки, поданной в контейнер прошивного пресса. В процессе прошивки контролировали состояние наконечников, пропмтые загЪтовки (гильзы) после удаления стеклосмазки подвергали визуальному осмотру внутренней поверхности и замеру разностенности. Результаты испытаний стеклосмазок приведены в табл. 1 и 2.

Гладкая

нет Гладкая нет

Гладкая, на отдельных нет мелкие незначительные риски

Риски и задиры по

и скругвсей длине . омка Таблица 1 прошивке стали 08X17Т 5710246. Результаты испытания стеклосмазок при 6 Таблица 2 прошивке стали ЭП-53

| Патент Франции № 1229993,кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Пробочный кран | 1925 |

|

SU1960A1 |

| Способ образования коричневых окрасок на волокне из кашу кубической и подобных производных кашевого ряда | 1922 |

|

SU32A1 |

Авторы

Даты

1987-08-15—Публикация

1977-07-26—Подача