Изобретение относится к области абразивной доводки и может быть использовано в подшипниковой промышленности при изготовлении шариков.

Близким аналогом изобретения является способ чистовой обработки шаров (авт. св. №1060428 A), основанный на размещении шариков между неподвижным диском и двумя планшайбами, угловые скорости которых изменяют по синусоидальным законам с фазовым сдвигом. Это позволяет формировать винтовые траектории следов обработки с равномерным шагом. Достоинство этого способа обработки состоит в распределении следов обработки по всей поверхности каждого шарика. Недостатком способа является большая продолжительность покрытия всей поверхности шарика следами обработки, которая определяет невысокую точность формы шариков после обработки. По мере перемещения следа обработки по винтовой линии на поверхности шарика меняется глубина следа, которая пропорциональна продолжительности оборота по винтовой линии. Это приводит к появлению эллипсоидальной составляющей в форме шарика.

Прототипом предлагаемого изобретения выбран способ обработки шариков (авт.св. №1184649, авт.св. доп. №1268382), каждый из которых размещается между двумя гибкими лентами, двигающимися с разными скоростями. Ленты образуют петли вокруг шарика. При анализе этого способа можно рассматривать широкие полосы съема, снимаемые с поверхности шарика, вместо следов обработки, которые в аналоге рассматриваются как линии на поверхности шарика. Достоинство способа в широкой полосе съема, обусловленной гибкостью лент, что позволяет уменьшить продолжительность покрытия всей поверхности шарика полосами съема. При анализе этого способа следует рассматривать широкие полосы съема и анализировать разнотолщинность съема внутри полосы съема. Эта разнотолщинность будет значительной, поскольку способ основан на постоянно изменяемых скоростях лент, и на разных коэффициентах трения в парах лента-шарик. Это приводит к неравномерному съему материала с поверхности шарика и ограничивает возможности повышения точности формы шарика.

Задача предлагаемого изобретения состояла в разработке способа финишной сферодоводки шарика или шариков с более высокой точностью формы. Решение задачи сводится к:

- построению малого цикла сферодоводки, характеризуемого минимальным средним съемом и минимальной неравномерностью расположения полос съема на поверхности шарика при условии покрытия всей поверхности шарика полосами съема; из последовательности полос съема, снимаемых с поверхности шарика;

- представлению большого цикла сферодоводки, определяемого износом абразивной пасты, в виде последовательности малых циклов и равномерного расположения малых циклов на поверхности шарика;

- выравниванию толщин съема внутри полосы съема.

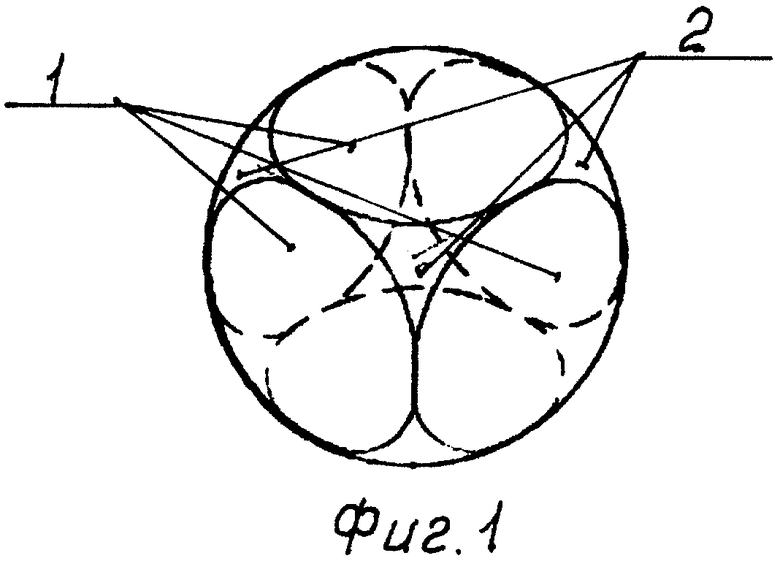

Один из лучших и простейших малых циклов, количество которых в большом цикле исчисляется тысячами, можно представить в виде трех одинаковых полос съема, каждая из которых представляет сферический пояс, имеющий ширину, равную одной четверти длины большого круга шарика. Длина полосы съема равна длине большого круга шарика. Располагая полосы съема по трем взаимноперпендикулярным осям шарика и симметрично относительно центра шарика получаем равномерное покрытие всей поверхности шарика полосами съема. Это расположение полос съема показано на фиг.1, на которой обозначены:

1-6 одинаковых областей с двумя слоями съема;

2-8 одинаковых областей с тремя слоями съема, имеющих треугольную форму.

При выбранных параметрах сферических поясов легко подсчитать, что 88% площади поверхности шарика покрыты двумя слоями съема, 12% составляют суммарную площадь треугольных областей, покрытую тремя слоями съема. При других параметрах полос съема такого равномерного распределения съемов на поверхности шарика добиться не удается. Так, если уменьшить ширину полос съема, то на поверхности шарика, после покрытия ее тремя полосами съема, останутся области, не покрытые полосами съема. Для покрытия этих областей потребуются дополнительные полосы съема, смещенные относительно первых трех полос. В результате получим малый цикл, имеющий удвоенную продолжительность и более неравномерное распределение съемов на поверхности шарика. Если увеличить ширину полос съема, то площадь областей с тремя слоями съема увеличится и станет больше 12%, что ухудшит точность сферодоводки. Аналогичные эффекты можно проследить при отклонении длины полосы съема от длины большого круга шарика.

При равномерном распределении полос съема на поверхности шарика каждая последующая полоса съема, вернее ее плоскость симметрии, направляют под углом 90° к плоскости симметрии предыдущей полосы съема. Если производить этот поворот на угол, отличный от 90°, то это приведет к увеличению продолжительности малого цикла, ухудшению равномерности съема внутри малого цикла и возникновению погрешности формы типа элипсоидальности. В случае, если полоса съема не будет симметрична относительно центра шарика, то уже на стадии малого цикла появится погрешность формы, и съем будет несбалансированным. Эти погрешности будут увеличиваться в процессе распределения малых циклов на поверхности шарика. В общем случае следует решать задачу формообразования, состоящую в определении величины припуска, необходимого для устранения исходной погрешности формы. Предлагаемое изобретение позволяет уменьшить припуск и, следовательно, повысить производительность сферодоводки, поскольку сферодоводку производят путем съема широкими полосами съема. Используя широкие полосы съема следует выравнивать толщины съемов внутри полости съема. С этой целью сферодоводку производят постоянными по ширине полосами съема, с постоянной по величине угловой скоростью вращения шарика, с выполнением регулировочных работ по выравниванию толщин съемов.

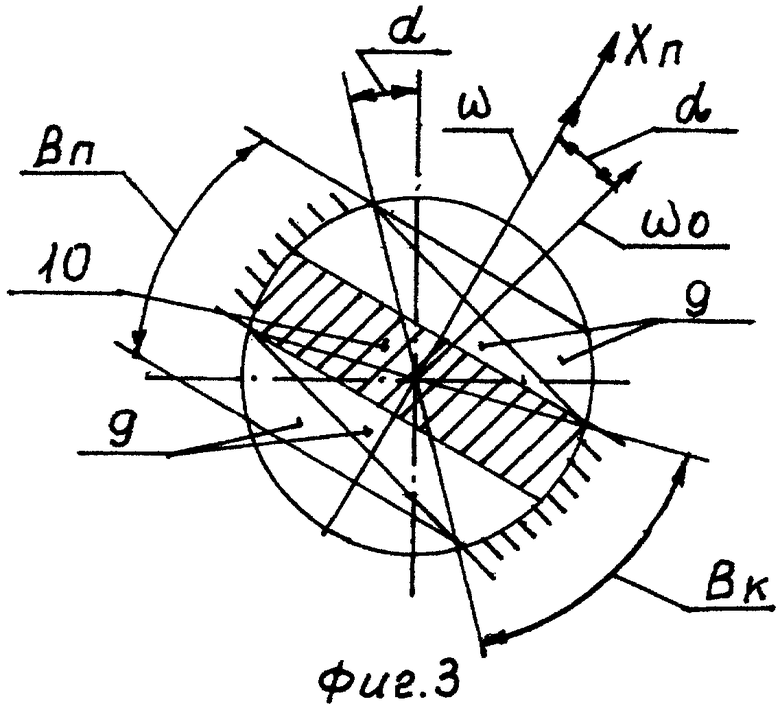

Все перечисленные решения и работы можно осуществить, например, с помощью устройства, упрощенная схема которого представлена на фиг.2. На фиг.2 обозначены:

3, 4, 5, 6 - диски с кольцевыми канавками;

7, 8 - двигатели, приводящие диски во вращение.

Шарики могут фиксироваться всеми четырьмя кольцевыми канавками или одной из пар противоположно расположенных кольцевых канавок. Если шарики фиксируются кольцевыми канавками одной пары дисков, например кольцевыми канавками дисков 4, 5, то кольцевые канавки второй пары дисков 3,6 находятся вне контакта с шариками. Характер фиксации зависит от соотношения сил F, T, приложенных к дискам 4,6 и направленных вдоль их осей. Величины сил F, T и время их действия можно установить в процессе настройки сервоприводов и шарико-винтовых передач, которые на фиг.2 не показаны. Величины их можно менять по программе, действующей в течение всего цикла сферодоводки. Продолжительность сохранения постоянного соотношения сил F, T и скорость вращения шарика определяют длину полосы съема. Для каждого соотношения сил F, T можно установить такие скорости вращения дисков, при которых центры шариков будут неподвижны, а сами шарики будут вращаться вокруг неподвижных осей с постоянными скоростями. Это убережет шарики от контактов между собой или сделает эти контакты безопасными и не влияющими на качество поверхности шариков. Чтобы центры шариков были неподвижными, диски 3, 5 следует вращать в одном направлении, а диски 4, 6 в противоположном направлении с приблизительно одинаковыми скоростями. Сами величины скоростей определяются экспериментально в зависимости от диаметров шариков, максимальных контактных давлений, действующих на шарики, режима сферодоводки, включающего свойства и параметры абразивных паст и материала дисков.

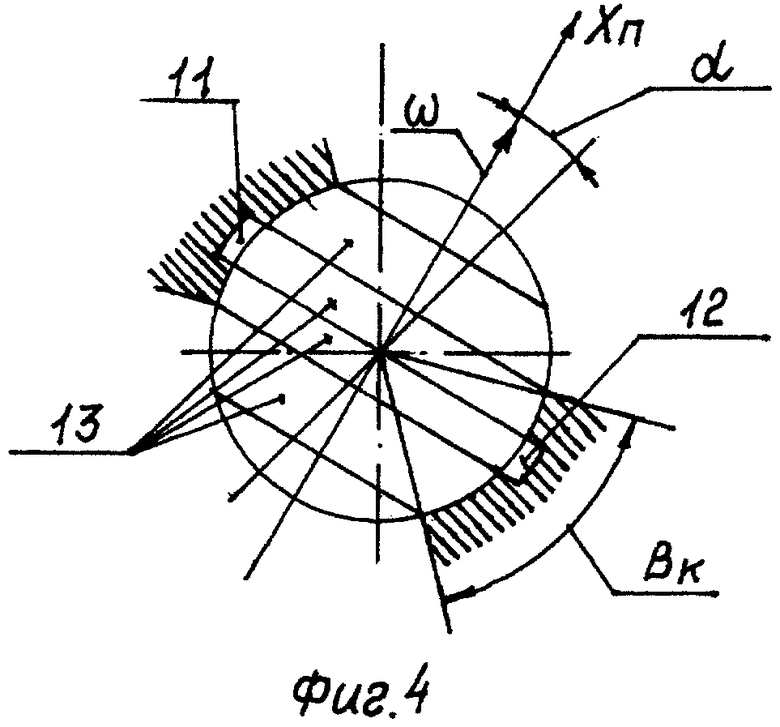

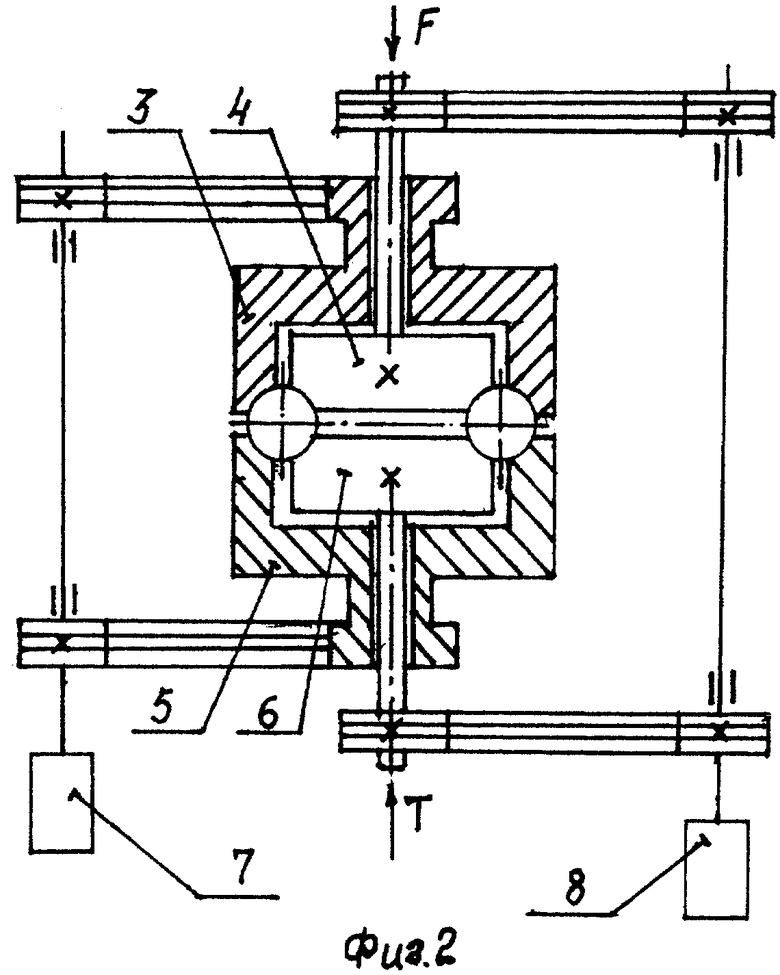

В предлагаемом изобретении силы F, T постоянны в процессе поворота шариков на угол 360°, определяющий длину полосы съема, после чего эти силы скачкообразно изменяются так, что направление оси вращения шариков поворачивается на 90°. На фиг.3 показана полоса съема, образованная кольцевыми канавками 4 и 5 дисков при повороте шарика на угол 360° с угловой скоростью ω; сечения кольцевых канавок 3 и 6 дисков на фиг.3 не показаны. Направление оси вращения шарика Xп соответствует случаю, когда сила F значительно больше силы Т. Это дает основания для того, чтобы пренебречь съемом, производимым кольцевыми канавками 3 и 6 дисков, сжимаемыми шарики с меньшей силой. Если меньшая сила T равна нулю, то шарик будет вращаться со скоростью ωо, а ширина полосы съема Bп, измеренная в угловой мере, будет равна ширине Bк кольцевой канавки. Реализовать такой случай сложно, особенно при ширине кольцевой канавки, равной 90° в угловой мере и большом диаметре шарика. Поворот оси вращения шарика на угол α за счет изменения соотношения сил F, T позволяет уменьшить ширину кольцевых канавок и перераспределить толщины съемов внутри полосы съема. На фиг.3 съем при повороте шарика на угол 360° вокруг оси Хп происходит в сферических поясах 9, 10, в поясах 9 - однослойный, в поясе 10 - двухслойный. Это позволяет перераспределить толщины съемов внутри полосы съема и уменьшить ширину кольцевых канавок на угол 2α. Другой способ выравнивания съемов внутри полосы съема состоит в выполнении кольцевых канавок с одной или несколькими кольцевыми проточками. На фиг.4 показано, как с помощью кольцевых проточек 11 и 12 в кольцевых канавках 4 и 5 дисков при вращении шарика с угловой скоростью ω получить полосу съема 13 с однослойным покрытием. Это однослойное покрытие может иметь как малую, так и большую разнотолщинность в зависимости от микроперемещений и распределения контактных давлений в области контакта шарика с кольцевыми канавками. Отсутствие необходимых закономерностей для расчета толщины съема внутри полосы съема приводит к необходимости настройки устройства на выравнивание толщины съема внутри полосы съема. Такая настройка возможна, так как одновременно можно менять силы F, T и их соотношение, ширину кольцевых канавок, находящуюся в контакте с шариком, параметры кольцевых проточек.

Помимо выравнивания съемов внутри полос съема целесообразно равномерно распределять малые циклы на поверхности шарика. Для этого в программу сервоприводов следует ввести дополнительные, не сопровождающиеся съемом материала, повороты шарика на угол 90° после каждых двух рабочих поворотов шарика на угол, равный 360°. Повороты шарика, производимые без съема материала или со съемом материала, которым можно пренебречь, можно осуществить уменьшая силы F, T. Возможны и другие способы равномерного распределения полос съема на поверхности шарика.

Технико-экономическая эффективность изобретения заключается в повышении производительности сферодоводки и в повышении точности формы шариков или других сферических деталей.

Экономический эффект подсчитать не представляется возможным вследствие отсутствия статистически обоснованных исходных и сравнительных данных.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ СФЕРОДОВОДКИ ШАРИКОВ | 2011 |

|

RU2481941C1 |

| УСТРОЙСТВО ДЛЯ СФЕРОДОВОДКИ СФЕРЫ | 2011 |

|

RU2481186C1 |

| ШАРИКОПОДШИПНИК РАДИАЛЬНЫЙ | 2012 |

|

RU2518384C2 |

| ПОДШИПНИК КАЧЕНИЯ РАДИАЛЬНО-УПОРНЫЙ | 2012 |

|

RU2529931C2 |

| Способ изготовления ротора электростатического гироскопа | 2024 |

|

RU2830829C1 |

| Способ изготовления ротора шарового гироскопа | 2016 |

|

RU2660756C2 |

| Способ изготовления ротора электростатического гироскопа и устройство для осуществления этого способа | 2016 |

|

RU2638870C1 |

| ШАРИКОПОДШИПНИК РАДИАЛЬНЫЙ | 2012 |

|

RU2519105C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РОТОРА ЭЛЕКТРОСТАТИЧЕСКОГО ГИРОСКОПА | 2015 |

|

RU2592748C1 |

| СЕПАРАТОР ПОДШИПНИКА КАЧЕНИЯ | 2013 |

|

RU2544038C1 |

Изобретение относится к области абразивной доводки и может быть использовано в подшипниковой промышленности при изготовлении шариков. Процесс доводки осуществляют в виде последовательности одинаковых полос съема, которые равномерно располагают на поверхности шарика. Каждую из полос съема представляют в виде симметричного сферического пояса с плоскостью симметрии, проходящей через центр шарика, и шириной, равной одной четверти длины большого круга шарика. Обеспечивают равномерное расположение полос съема на поверхности шарика путем направления плоскости симметрии каждой последующей полосы съема под углом 90° к плоскости симметрии предыдущей полосы съема. Между каждыми двумя поворотами шарика на угол 360°, сопровождающимися съемом материала, производят дополнительные, не сопровождающиеся съемом материала, повороты шарика на угол 90°. В результате повышается точность формы шариков. 4 ил.

Способ доводки шариков со съемом материала с поверхности каждого шарика в виде широкой полосы съема, распределенной по поверхности шарика путем изменения направления оси вращения шарика, отличающийся тем, что с поверхности каждого шарика снимают материал в виде последовательных полос съема, каждая из которых представляет собой симметричный сферический пояс с плоскостью симметрии, проходящей через центр шарика, и шириной, равной одной четверти длины большого круга шарика, при этом обеспечивают равномерное расположение полос съема на поверхности шарика путем направления плоскости симметрии каждой последующей полосы съема под углом 90° к плоскости симметрии предыдущей полосы съема, а между каждыми двумя поворотами шарика на угол 360°, сопровождающимися съемом материала, осуществляют дополнительные, не сопровождающиеся съемом материала, повороты шарика на угол 90°.

| Способ обработки шариков | 1984 |

|

SU1184649A1 |

| Устройство для чистовой обработки шариков | 1982 |

|

SU1068268A1 |

| Устройство для обработки шариков | 1990 |

|

SU1738608A1 |

| Способ чистовой обработки шаров | 1982 |

|

SU1060428A1 |

| Фиксатор Рубленика для остеосинтеза перелома шейки бедра | 1986 |

|

SU1412760A1 |

Авторы

Даты

2013-04-20—Публикация

2011-08-31—Подача