Изобретение относится к производству всех изделий, в которых известны основные направления действия радиальных нагрузок на шарикоподшипники, определяющие ресурсы работы шарикоподшипников и изделий, и ставится задача увеличения их ресурса. Основные направления действия радиальных нагрузок на шарикоподшипники могут быть определены из анализа работы изделия либо путем фиксации максимального износа дорожек качения неподвижных колец шарикоподшипников.

В качестве аналога принят патент США №3,124,396 на подшипник качения, в котором вместо сепаратора используются разделители типа цилиндров, а для закрепления и удержания цилиндров используются удерживающие кольца. Большое количество контактируемых деталей подшипника неизбежно приводит к большим потерям на трение скольжения, что снижает ресурс работы подшипника. Сложность сборки приводит к неоправданно высокой стоимости подшипника.

В качестве прототипа принят патент №002947 на подшипник чистого качения и его варианты в части формы и конструкции фиксирующих элементов. Фиксирующие элементы фиксируются удерживающими кольцами, которые в совокупности заменяют сепаратор с трением скольжения между шариками и сепаратором. Точечные контакты, заявленные в аналоге, не ликвидируют трение скольжения, а приводят к большим контактным давлениям. Трение скольжения возникает всегда, когда скорости разных деталей в общей точке контакта различаются по величине, по направлению либо различаются и по величине, и по направлению. В подшипнике не предусмотрена выборка зазоров между шариками и кольцами подшипника, что приводит к нестабильному положению оси вращения подшипника. В подшипнике чистого качения максимальные диаметры фиксирующих элементов меньше диаметра шариков, что при возможных контактах приводит к большим скоростям вращения фиксирующих элементов и к увеличению трения скольжения.

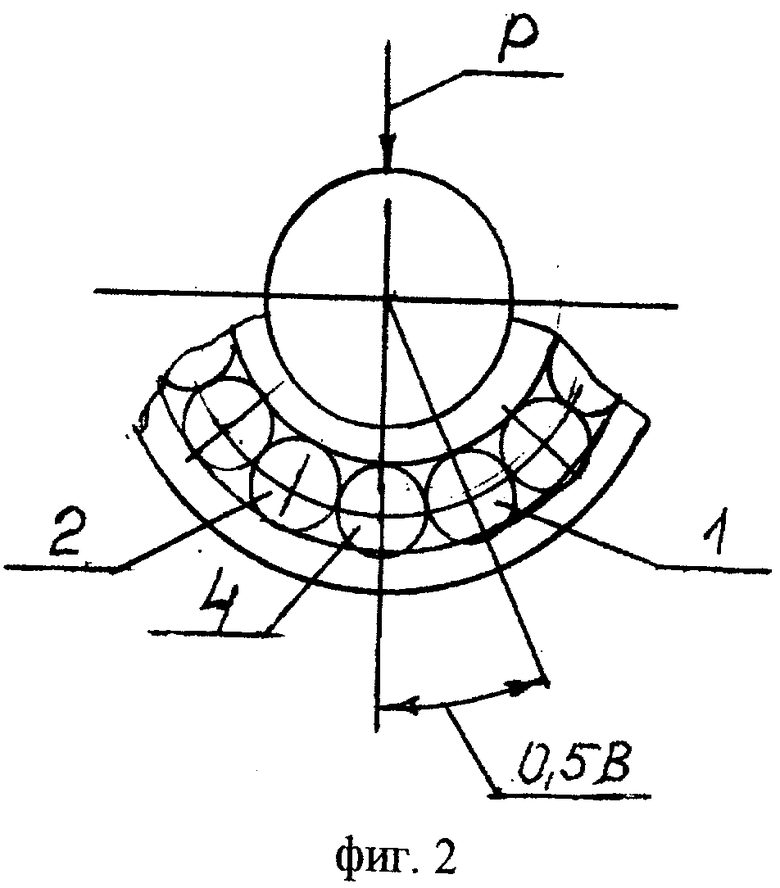

Предлагаемая конструкция шарикоподшипника радиального может быть использована как при неподвижном наружном кольце шарикоподшипника, так и при неподвижном внутреннем кольце шарикоподшипника. Для определенности в дальнейшем будем предполагать, что наружное кольцо шарикоподшипника неподвижно фиксируется в корпусе изделия и все сказанное для этого случая можно распространить на случай неподвижной фиксации внутреннего кольца шарикоподшипника. На фиг.1 представлено сечение шарикоподшипника радиального, перпендикулярное оси шарикоподшипника, и шарики большего диаметра, передающие радиальную нагрузку на неподвижное кольцо, и разрез А-А в направлении оси шарикоподшипника. На фиг.1 обозначены:

1, 2, 3 - шарики большего диаметра;

4, 5 - шарики меньшего диаметра;

6 - неподвижное кольцо шарикоподшипника;

7 - подвижное кольцо шарикоподшипника;

8 - занижение на цилиндрической поверхности неподвижного кольца шарикоподшипника;

9 - метка, фиксирующая сечение, в котором необходимо увеличить ресурс работы шарикоподшипника;

Р - радиальная нагрузка, действующая на шарикоподшипник;

В - центральный угол между шариками большего диаметра;

а - перемещение центра подшипника под действием радиальной нагрузки;

Б - линия контакта шарика 1 с неподвижным кольцом 6.

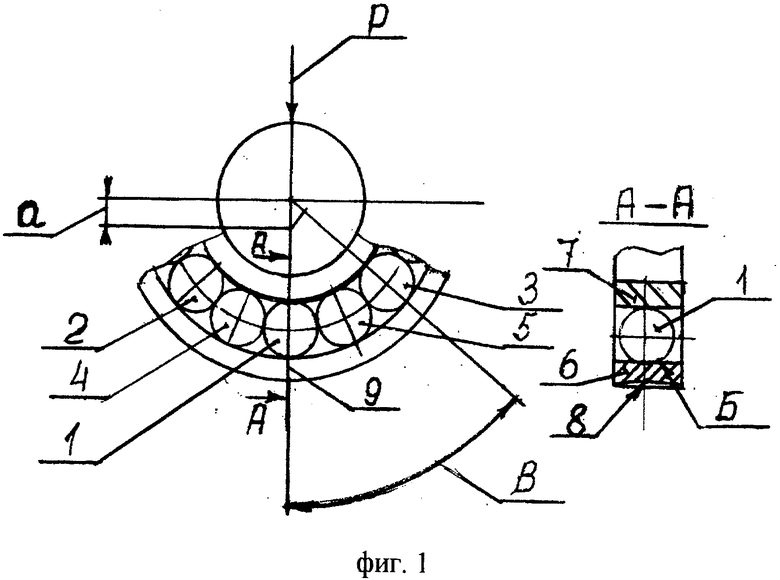

При расположении шариков 1, 2, 3 в соответствии с фиг.1 они передают радиальную нагрузку Р на неподвижное кольцо шарикоподшипника 6. Будем полагать, что все остальные шарики не участвуют в передаче радиальной нагрузки или этим участием можно пренебречь ввиду его малости. Такое положение характерно для шариков с малым количеством шариков в шарикоподшипнике, которое меньше 14. Жесткость неподвижного кольца при контакте с шариком 1 в направлении действия радиальной нагрузки Р можно уменьшить, выполнив занижение 8 на цилиндрической поверхности неподвижного кольца. С помощью занижения 8 можно перераспределить контактные давления с шариками 1, 2, 3. При перемещении центра подшипника в направлении радиальной нагрузки на величину а перемещение центра шарика 1 будет пропорционально величине а. Контактные давления шариков 2, 3 направлены под углом В к направлению радиальной нагрузки и будут в cosВ раз меньше. Если жесткость контакта с шариком 1 уменьшить в cosВ раз, то усилия и контактные давления, воспринимаемые каждым из шариков 1, 2, 3, станут равными. Если жесткость при контакте шарика 1 уменьшить в еще большей степени, то шарик 1 будет воспринимать меньшую часть радиальной нагрузки, чем каждый из шариков 2, 3. Поэтому максимальное уменьшение жесткости неподвижного кольца при контакте с шариком 1 равно cosВ. Уменьшение жесткости неподвижного кольца 6 в направлении радиальной нагрузки может быть получено за счет занижения 8 на цилиндрической поверхности неподвижного кольца 6, имеющего максимальную глубину в разрезе А-А. Перераспределения контактных давлений, возникающих под действием радиальной нагрузки, можно добиться и путем увеличения длины линии контакта Б шарика 1 с неподвижным кольцом 6 шарикоподшипника, при котором происходит увеличение площади пятна контакта и уменьшение контактных давлений. Перераспределение контактных давлений рассмотрено при фиксированном положении шариков в соответствии с фиг.1, при котором направление радиальной нагрузки пересекает центр шарика 1. При другом взаимном расположении шариков и направлении радиальной нагрузки распределение контактных давлений будет другим. Если центра шариков 1, 2 повернуть на угол 0,5В против часовой стрелки, то радиальная нагрузка будет восприниматься шариками 1, 2 в соответствии с фиг.2. Добиться значительного уменьшения контактных давлений при данном расположении шариков относительно направления радиальной нагрузки невозможно. Незначительный эффект от перераспределения контактных давлений может быть получен в случае использования шарикоподшипников с большим количеством шариков. Единственный способ уменьшения контактных давлений состоит в увеличении длин линии контакта шариков 1, 2 с неподвижным кольцом шарикоподшипника 6. Из рассмотрения фиг.1, 2 следует, что при прохождении шариками зоны действия радиальной нагрузки добиться выравнивания контактных давлений, уменьшая жесткость неподвижного кольца шарикоподшипника, невозможно. Можно лишь на отдельных участках, близких к направлению радиальной нагрузки, выровнять и уменьшить контактные давления, возникающие при контактах шариков с неподвижным кольцом 6 шарикоподшипника.

При установке шарикоподшипников в корпус изделия следует совмещать метку 9 с направлением радиальной нагрузки на шарикоподшипник или с направлением повышенного износа шарикоподшипника. Технико-экономическая эффективность изобретения заключается в увеличении ресурса работы шарикоподшипников.

Экономический эффект подсчитать не представляется возможным вследствие отсутствия статистически обоснованных исходных и сравнительных данных.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШАРИКОПОДШИПНИК РАДИАЛЬНЫЙ | 2012 |

|

RU2518384C2 |

| СЕПАРАТОР ПОДШИПНИКА КАЧЕНИЯ | 2013 |

|

RU2544038C1 |

| ПОДШИПНИК КАЧЕНИЯ РАДИАЛЬНО-УПОРНЫЙ | 2012 |

|

RU2529931C2 |

| СПОСОБ СФЕРОДОВОДКИ ШАРИКОВ | 2011 |

|

RU2479402C1 |

| УСТРОЙСТВО ДЛЯ СФЕРОДОВОДКИ ШАРИКОВ | 2011 |

|

RU2481941C1 |

| РАСКАТКА ДЛЯ ДОРОЖКИ КАЧЕНИЯ КОЛЬЦА УПОРНОГО ШАРИКОПОДШИПНИКА | 2013 |

|

RU2541220C2 |

| СПОСОБ ИМПУЛЬСНОГО РАСКАТЫВАНИЯ ДОРОЖКИ КАЧЕНИЯ КОЛЬЦА УПОРНОГО ШАРИКОПОДШИПНИКА | 2012 |

|

RU2522996C2 |

| РОЛИКОВЫЙ ПОДШИПНИК | 2007 |

|

RU2346190C2 |

| УСТРОЙСТВО ДЛЯ СФЕРОДОВОДКИ СФЕРЫ | 2011 |

|

RU2481186C1 |

| ВОЛНОВАЯ ПЕРЕДАЧА С ДВУМЯ ДЕФОРМИРУЕМЫМИ ЗУБЧАТЫМИ ИЛИ ФРИКЦИОННЫМИ КОЛЕСАМИ АБРАМОВА В.А. | 2015 |

|

RU2597055C1 |

Изобретение относится к производству всех изделий, в которых известны основные направления действия радиальных нагрузок на шарикоподшипники, определяющие ресурсы работы шарикоподшипников и изделий. Шарикоподшипник радиальный включает внутреннее кольцо (7), наружное неподвижное кольцо (6), шарики большего диаметра (1, 2, 3) и шарики меньшего диаметра (4, 5), которые соответственно поочередно расположены в кольцевых канавках. На торце неподвижного кольца (6) фиксировано направление радиальной нагрузки (P), действующей на шарикоподшипник, при котором жесткость неподвижного кольца (6) при контакте с шариком (1) в направлении действия радиальной нагрузки (P) уменьшена максимум в cosВ раз, где В - центральный угол между шариками большего диаметра (1, 2, 3), жесткость неподвижного кольца (6) уменьшена за счет выполнения занижения (8) на цилиндрической поверхности неподвижного кольца (6), тем самым перераспределив контактные давления в шариках, и при котором увеличена площадь пятна контакта шарика (1) с неподвижным кольцом (6) в направлении (P) за счет увеличения длины линии (Б) контакта шарика (1) с неподвижным кольцом (6). Технический результат: увеличение ресурса работы шарикоподшипника в изделии. 2 ил.

Шарикоподшипник радиальный, включающий внутреннее кольцо, наружное кольцо, шарики двух разных диаметров, поочередно расположенные в кольцевых канавках, отличающийся тем, что на торце неподвижного кольца шарикоподшипника фиксировано направление радиальной нагрузки на шарикоподшипник, в котором необходимо повысить ресурс работы шарикоподшипника в изделии и этот ресурс повышен за счет уменьшения жесткости неподвижного кольца при контакте с шариком в этом направлении максимум в cosВ раз, где В - центральный угол между шариками большего диаметра, и за счет увеличения площади пятна контакта шарика с неподвижным кольцом шарикоподшипника в этом направлении.

| ПОДШИПНИКОВЫЙ УЗЕЛ | 1989 |

|

RU1771253C |

| Подшипник качения | 1989 |

|

SU1774088A1 |

| ПОДШИПНИКОВЫЙ УЗЕЛ | 2004 |

|

RU2278999C1 |

| УСТРОЙСТВО ДЛЯ ПОВЫШЕНИЯ ДОЛГОВЕЧНОСТИ ПОДШИПНИКОВОГО УЗЛА | 2008 |

|

RU2386870C1 |

| Шариковый радиальный многоконтактный подшипник качения | 1989 |

|

SU1831599A3 |

| GB 1334869 A, 24.10.1973 | |||

Авторы

Даты

2014-06-10—Публикация

2012-09-19—Подача