Область изобретения

Данное изобретение относится к новой системе и способу обработки промышленных сточных вод с использованием электролиза и более конкретно сточных вод с производства нитрофосфатных удобрений или сточных вод от процессов производства других минеральных или органоминеральных удобрений.

Предшествующий уровень техники

Промышленные сточные воды представляют собой один из важных источников загрязнения водной среды. За последнее столетие огромное количество промышленных сточных вод было сброшено в реки, озера и прибрежные области. Это приводило к серьезным проблемам загрязнения в водной среде и оказывало отрицательное действие на экосистему.

Существует много типов промышленных сточных вод в зависимости от разных отраслей промышленности и загрязнителей; каждый сектор производит свое собственное конкретное сочетание загрязнителей. Подобно разным характеристикам промышленных сточных вод, обработка промышленных сточных вод должна проектироваться специально для конкретного типа получаемых сточных вод.

Во многих промышленных системах целью является уменьшение количества сточных вод, сбрасываемых в окружающую среду, посредством рециркуляции вытекающих сточных вод обратно в саму промышленную систему.

В производстве удобрений природа сточных вод может варьировать в зависимости от типа получаемого удобрения и задействованных конкретных способов.

Минеральные удобрения содержат одно или более чем одно действующее начало (макроэлемент): азот (N), фосфор (Р) или калий (K) в неорганической форме или в виде мочевины или цианамида. Действующие начала N, Р и K требуются растениям в больших или умеренных количествах. В зависимости от состава минеральные удобрения также содержат другие питательные элементы, которые требуются растениям в меньшей степени, такие как Са, Mg и S. Микроэлементы, требуемые в небольших количествах, представляют собой В, Cl, Cu, Fe, Mn, Mo, Zn. Удобрения классифицируют с точки зрения их содержаний макроэлементов: простые удобрения обычно содержат только один макроэлемент или действующее начало (N, Р или K), тогда как сложные удобрения содержат два или более макроэлементов (NP, РK или NPK и более конкретно NP или NPK удобрения).

Существует два общепринятых способа получения сложных удобрений, а именно способ с применением кислотной смеси и нитрофосфатный способ. В нитрофосфатном способе конкретно фосфорит исходно растворяют в избытке азотной кислоты и Ca(NO3)2*4H2O удаляют из раствора обработанного сырого фосфорита посредством охлаждения и фильтрации. Затем в результате нейтрализации полученного фильтрата образуется раствор, содержащий главным образом нитрат аммония и фосфат аммония-кальция. В результате выпаривания раствора образуется суспензия-расплав AN-MAP-DCP (нитрат аммония - моноаммоний фосфат - дикальций фосфат), к которой можно добавлять соли хлорид калия/сульфат калия. Посредством использования данных исходных компонентов и описанного способа может быть обеспечен большой диапазон соотношений питательных веществ удобрений.

Основными компонентами сточных вод в NP или NPK сточных водах являются аммоний, нитрат, фтор и фосфат, и сточные воды могут также содержать тяжелые металлы из фосфорита, такие как Cd, Hg и Zn.

Австрийское федеральное агентство по охране окружающей среды опубликовало доклад в 2002 году с названием State of the Art for the Production of Fertilisers with Regard to the IPPC-Directive, Monographien Band 105, M-105 (см.: http://www.umweltbundesamt.at/Ошибка! Недопустимый объект гиперссылки. и с доступом, имеющимся 5 октября 2015 года; см. также Best Available Techniques for Pollution Prevention and Control in the European Fertilizer Industry, Booklet No. 7 of 8: Production of NPK Fertilizers by the Nitrophosphate Route, European Fertilizer Manufacturers' Association, 2000). В данном австрийском докладе представлено обсуждение конкретных способов уменьшения сбросов сточных вод, и в качестве современного уровня техники они включали следующие 7 рекомендаций конкретно для нитрофосфатного способа:

1. Недопущение антивспенивающих агентов в отношении гидролиза фосфорита;

2. Повторное использование скрубберной жидкости, возникающей в результате обработки газов, отходящих при разложения фосфоритов, в процессе производства;

3. Повторное использование промывочной воды для промывки песка в процессе производства;

4. Недопущение прямого охлаждения/гашения, например, соконденсации отработанных паров;

5. Повторное использование скрубберной жидкости от очистки отработанных газов аммонизации в процессе производства;

6. Объединенная очистка отработанных газов установок для нейтрализации/испарения и грануляции/сушки; и

7. Применение буферных резервуаров для компенсации колебаний объема и нагрузки сточных вод.

Существует множество рекомендаций для устранения разных типов загрязнения. Однако удаление хлоридов не является одним из них. Эффективно, хлорид обычно не считается важным загрязняющим веществом в сточных водах производства удобрений. Это может быть обусловлено относительно низкими уровнями хлорида, наблюдаемыми в сточных водах производства удобрений, которые могут лишь составлять порядка 1000 млн-1 (частей на миллион). Для сравнения, питьевая вода имеет максимальные уровни 250 млн-1, тогда как соленая вода содержит 35000 млн-1 и рассол имеет более 50000 млн-1. В связи с этим, обычно считается, что уровни, наблюдаемые в сточных водах производства удобрений, не являются экологической проблемой.

Краткое изложение сущности изобретения

В одном воплощении настоящего изобретения способ обработки сточных вод от промышленного предприятия включает следующие стадии:

а. направление сточных вод от промышленного предприятия в электрохимическую ячейку, имеющую анодную камеру и катодную камеру, разделенные сепаратором;

б. наполнение анодной камеры сточными водами;

в. наполнение катодной камеры католитом;

г.обработка сточных вод в анодной камере электролизом, в то время как рН в католите является кислотным;

д. удаление католита из катодной камеры,

е. направление обработанных сточных вод из анодной камеры в катодную камеру, и

ж. добавление новых сточных вод в анодную камеру.

Стадии а.-ж. обычно проводят последовательно, хотя стадию в. можно проводить после или одновременно со стадией б.

Электрохимическую ячейку можно затем подвергать дополнительной стадии обработки сточных вод электролизом так, чтобы как анодная камера, так и катодная камера содержали обработанные сточные воды.

Исходно, католит на стадии в. может представлять собой сточные воды.

В одном воплощении обработанные сточные воды удаляют из катодной камеры, более конкретно рециркулируют обратно на промышленное предприятие. Обработанные сточные воды из анодной камеры направляют в катодную камеру, и в анодную камеру добавляют новые сточные воды. Данный процесс затем можно повторять с отбрасыванием или рециркуляцией на промышленное предприятие обработанных сточных вод из катода и добавлением порциями в анодную камеру новых сточных вод. Таким образом, рН катодной камеры должным образом и эффективно контролируется, в то время как на катоде не наблюдают отложения солей. Сточные воды от предприятий по производству удобрений часто содержат фосфат. Если сточные воды содержат фосфат, могут ожидаться проблемы отложения солей на катоде во время электролиза, но их можно полностью или частично избежать, поддерживая рН в католите кислотным. В том виде, в котором он используется в данном документе, католит представляет собой водный раствор в контакте с электродом в катодной камере. В том виде, в котором она используется в данном документе, фраза «рН в католите является кислотным» означает, что рН, измеренный в католите или в образце католита, ниже чем 7,0. В зависимости от его исходного рН и способа электролиза, католит может сохраняться кислотным без добавления кислот или кислотных водных растворов. Во время электролиза рН католита будет иметь тенденцию к повышению, но католит может сохраняться кислотным посредством добавления кислот или кислотных водных растворов, подобно обработанным сточным водам из анодной камеры. Обнаружено, что рН ниже 4 в католите, содержащем фосфат, подходит для многих обычных электродов. рН в католите может быть ниже рН 4,0. В том воде, в котором она используется в данном документе, фраза «рН ниже 4,0» включает любое измеренное значение рН, которое бы округлялось до 3,9 или ниже. рН в католите может составлять ниже рН 3,5, например, в диапазоне от -1 до 3,4. Благодаря меньшей потери фосфатов в виде отложения солей, кислотный рН может также оказывать положительное действие на выход предприятий по производству удобрений, рециркулирующих сточные воды. Таким образом, как анолит, так и католит могут иметь кислотный рН во время электролитической обработки.

В одном воплощении способ может дополнительно включать на стадии г. и возможно стадии з. измерение рН католита и, при необходимости, добавление к католиту кислоты или кислого раствора.

В воплощении настоящего изобретения способ дополнительно включает следующие стадии:

з. обработка новых сточных вод в анодной камере электролизом, в то время как рН в католите в виде обработанных сточных вод является кислотным, и возможно

и. удаление католита в виде обработанных сточных вод из катодной камеры,

к. направление обработанных сточных вод из анодной камеры в катодную камеру и

л. добавление новых сточных вод в анодную камеру.

В другом воплощении настоящего изобретения способ дополнительно включает следующие стадии:

з. обработка новых сточных вод в анодной камере электролизом, в то время как рН в католите в виде обработанных сточных вод является кислотным, и возможно

м. удаление обработанных сточных вод как из катодной камеры, так и из анодной камеры, и направление новых сточных вод как в анодную камеру, так и катодную камеру электрохимической ячейки.

В данных воплощениях изобретения способ может дополнительно включать повторение стадий г. - ж.

В альтернативном воплощении обработанные сточные воды из обеих электродных камер можно удалять, и новые сточные воды направляют в электрохимическую ячейку. Обработанные сточные воды можно объединять и отбрасывать или рециркулировать обратно на производственное предприятие, как раньше. Новые сточные воды можно направлять как в анодную камеру, так и катодную камеру, или только в анодную камеру с направлением другого подходящего электролита в катодную камеру.

Обнаружено, что обработка сточных вод электролизом, проводимая в периодическом режиме, для удаления хлорида может быть более безопасной и более электрохимически эффективной, чем непрерывная обработка, особенно если сточные воды рециркулируют обратно на предприятие по производству удобрений, производящее композиции, содержащие нитрат аммония. В том виде, в котором она используется в данном документе, фраза «обработка сточных вод электролизом, проводимая в периодическом режиме» означает, что сточные воды обрабатывают электролизом в течение периода времени, достаточного для уменьшения концентрации хлорида в анолите до желательного уровня перед тем, как анолит переносят в катодную камеру. Напротив, непрерывная обработка потребовала бы либо большую продолжительность пребывания, либо большую электрохимическую ячейку для получения такого же уровня хлорида на выходе. В том виде, в котором он используется в данном документе, анолит представляет собой водный раствор в контакте с электродом в анодной камере. Концентрация хлорида в анолите может быть уменьшена до меньше чем 500 млн-1, меньше чем 350 млн-1 или меньше чем 250 млн-1.

В более конкретных воплощениях может присутствовать дополнительная стадия удаления растворенного газа из обработанных сточных вод из анодной камеры перед тем, как они направляются в катодную камеру. Соответственно, способ может дополнительно включать после стадии г. и возможно после стадии з. удаление растворенного газа из обработанных сточных вод в анодной камере перед проведением стадии е. и возможно перед проведением стадии к., где стадия е. и к. включают направление обработанных сточных вод из анодной камеры в катодную камеру. Это можно осуществить посредством газового барботирования, используя колонну для отгонки, применяя вакуум или повышая температуру (например, посредством кипячения). В частности, используют колонну для отгонки или применяют вакуум. В более конкретных воплощениях растворенный газ представляет собой кислород и хлор и удаляется для предотвращения смешивания кислорода/хлора и выделяемого водорода в катоде. Удаление кислорода и газообразного хлора из анолита может усиливать безопасность, и стадию можно с легкостью применять во время обработки сточных вод электролизом, проводимым в периодическом режиме. В более конкретных воплощениях способ обработки сточных вод представляет собой способ удаления из сточных вод хлорид-ионов. Соответственно, обработка сточных вод стадией электролиза включает удаление хлорида из сточных вод электролизом. Концентрация хлоридов может быть снижена до меньше чем 500 млн-1, меньше чем 350 млн-1 или меньше чем 250 млн-1.

В даже более конкретных воплощениях электрохимия представляет собой ограниченный массоперенос. Соответственно, стадия электролиза может включать увеличение массопереноса в пределах электрохимической ячейки. Обычные способы увеличения массопереноса включают следующие: механическое перемешивание электролита, вибрирование электродов, вращение электродов, использование ультразвукового воздействия на электрод или электролит, использование 3D (трехмерных) электродов или инертных сетчатых усилителей турбулентности или впрыскивание электролита струей.

Электролиз на стадии г. и возможно на стадии з. можно проводить в течение от 5 минут до 24 часов. В более конкретных воплощениях электролиз может длиться от 1 часа до 8 часов.

В даже более конкретных воплощениях промышленное предприятие представляет собой предприятие по производству удобрений. Даже более конкретно предприятие по производству удобрений представляет собой предприятие по производству нитрофосфата, других минеральных или органоминеральных удобрений.

В одном конкретном воплощении предложен способ обработки сточных вод, включающий:

а. направление сточных вод, содержащих хлорид и фосфат, в анодную камеру и катодную камеру электрохимической ячейки, где указанные камеры разделены сепаратором;

б. обработку сточных вод электролизом, в то время как рН в католите ниже чем 7,0.

в. удаление католита из катодной камеры, направление обработанных сточных вод из анодной камеры в катодную камеру и добавление новых сточных вод в анодную камеру.

В одном конкретном аспекте последнего воплощения рН в католите ниже чем 4,0.

Краткое описание графических материалов

Воплощения изобретения дополнительно описаны далее в данном документе со ссылкой на сопровождающие графические материалы, где:

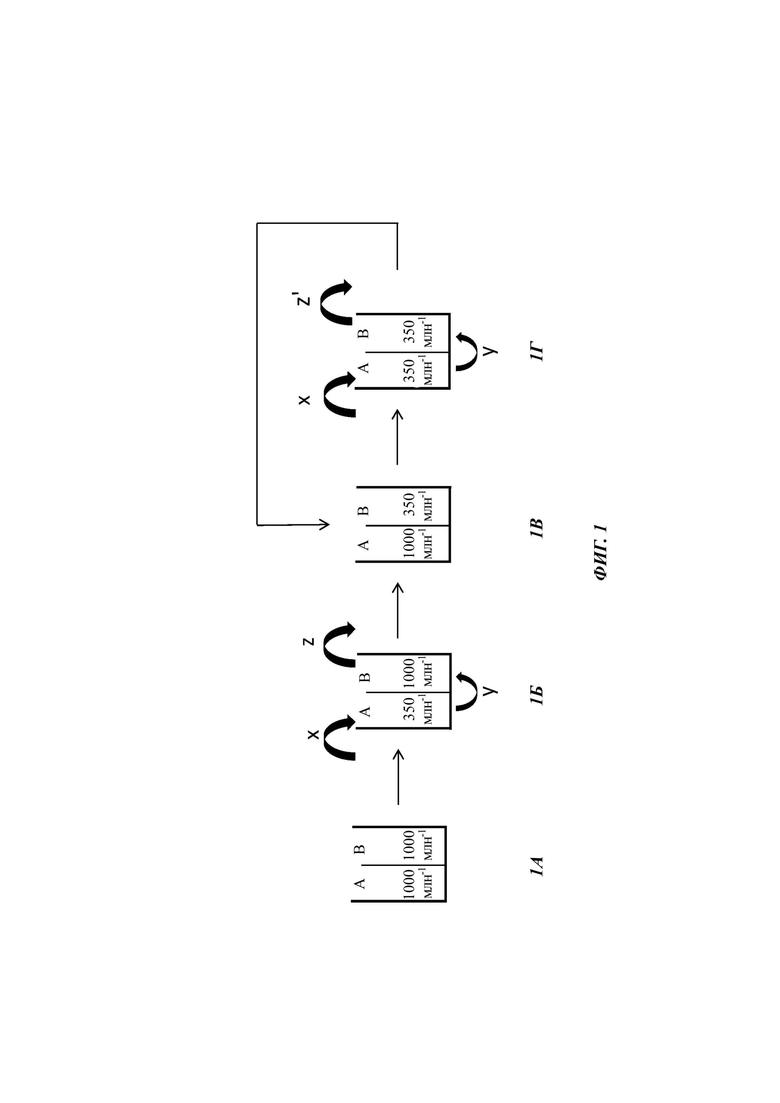

Фиг. 1 представляет собой схему одного воплощения изобретения.

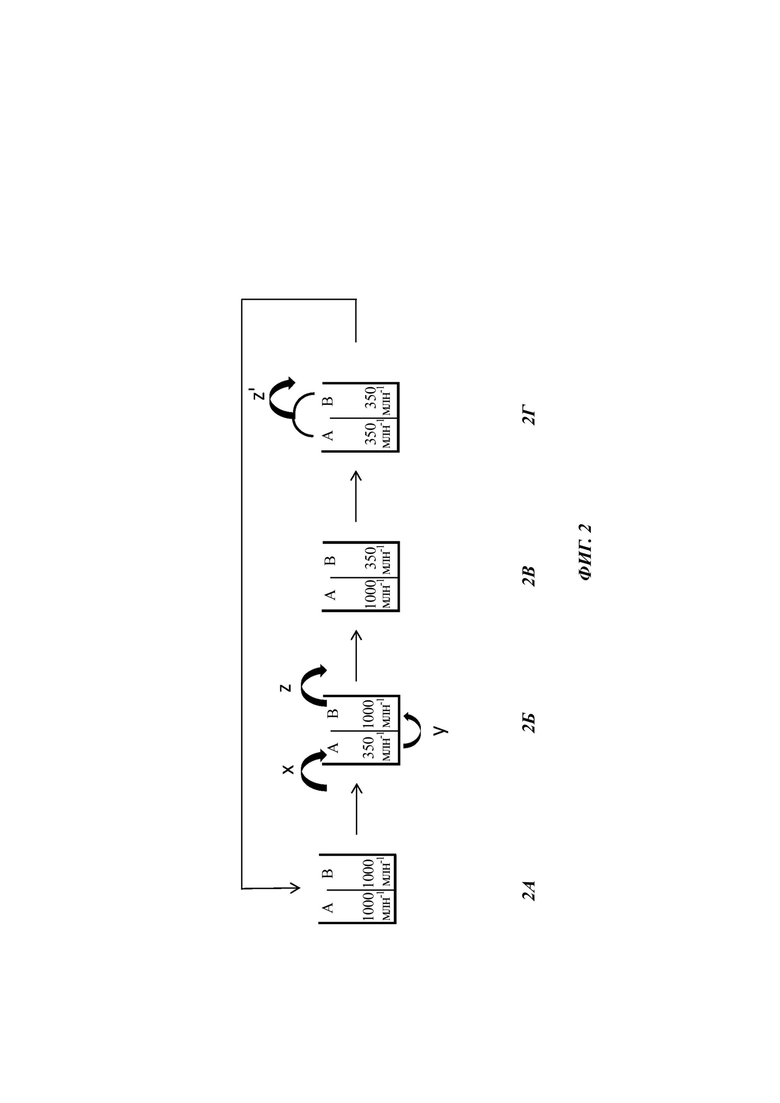

Фиг. 2 представляет собой схему альтернативного воплощения изобретения.

Фиг. 3 представляет собой график концентрации хлорида с течением времени после протекания электролиза образца сточных вод от предприятия по производству удобрений.

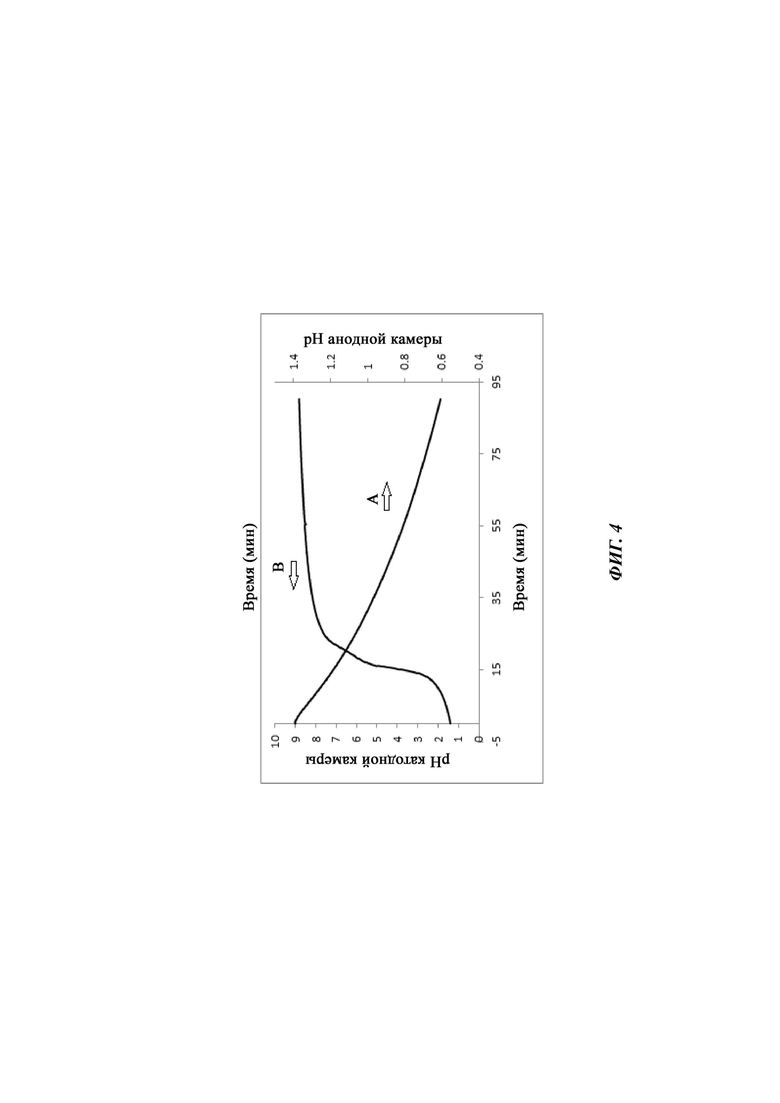

Фиг. 4 представляет собой график, показывающий профиль рН в анодной камере и катодной камере во время электролиза, показанного на Фиг. 3.

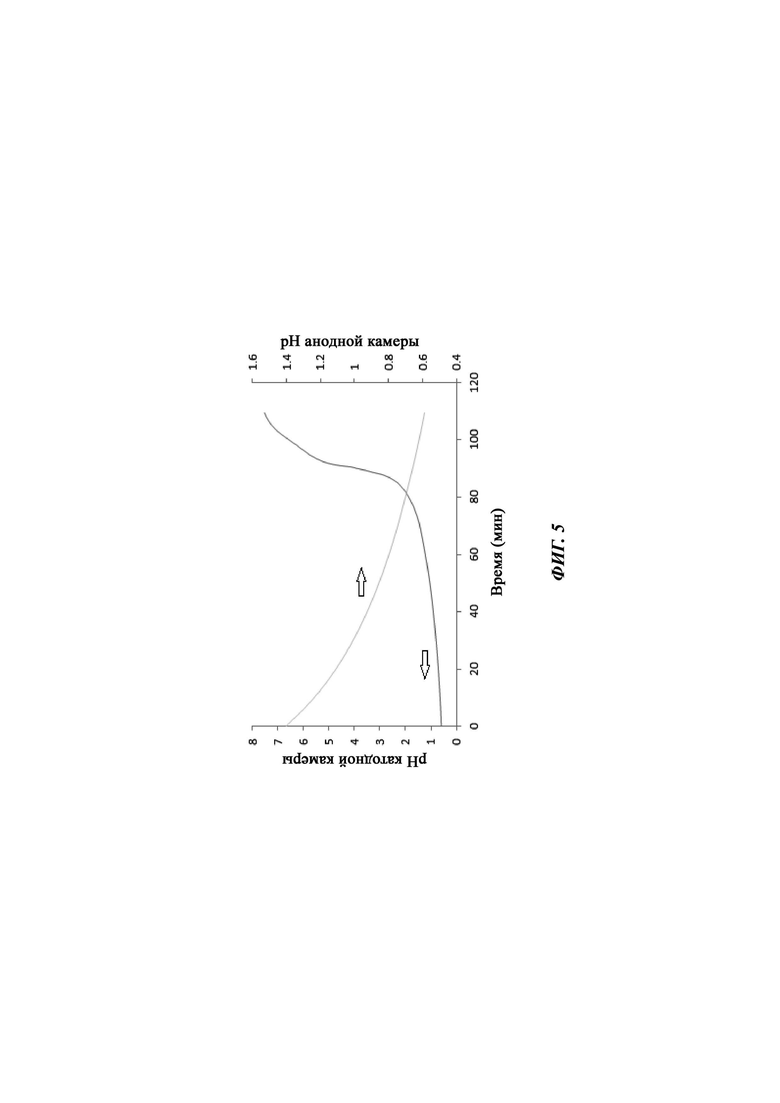

Фиг. 5 представляет собой график, показывающий профиль рН в анодной камере и катодной камере во время последующего электролиза после следования способу по настоящему изобретению.

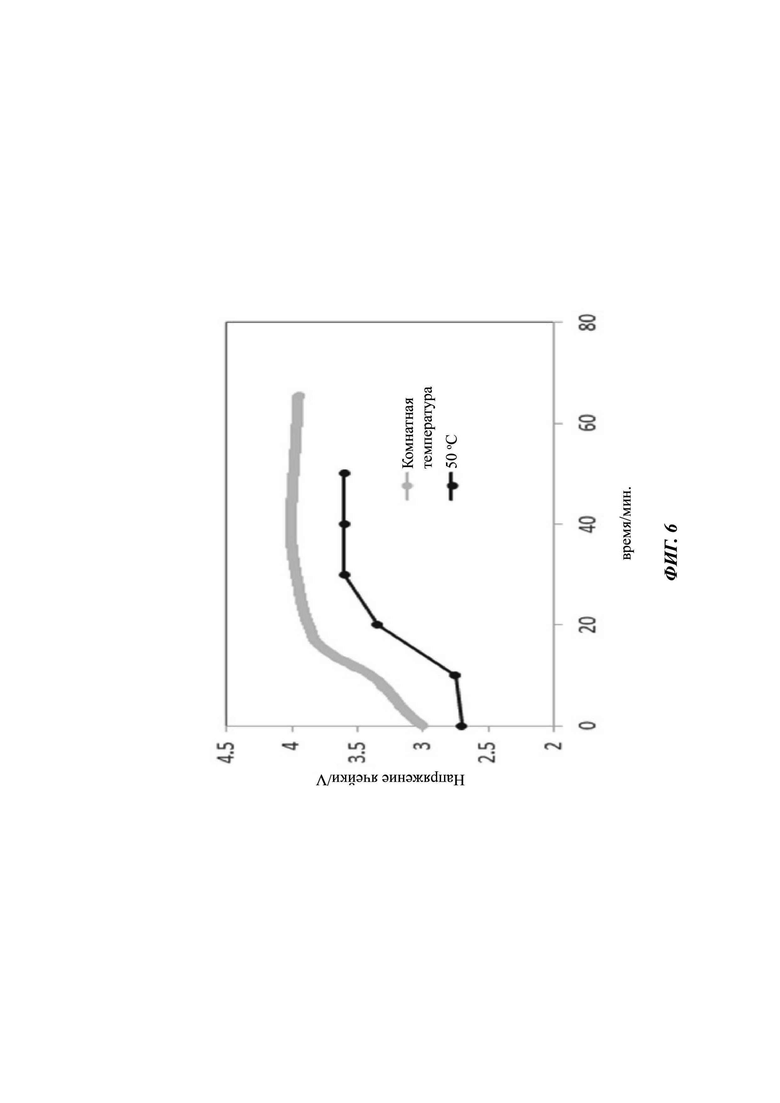

Фиг. 6 график, показывающий напряжение ячейки с течением времени при двух разных температурах сточных вод.

Подробное описание изобретения

Хлорид можно наблюдать в сточных водах производства удобрений, в частности сточных водах процесса производства нитрофосфата, органических или органоминеральных удобрений. Не будучи связанными теорией, хлорид может происходить из фосфорита, в зависимости от источника фосфорита. Данная примесь может присутствовать только в умеренных концентрациях порядка 1000 млн-1. Если сточные воды только высвобождаются в окружающую среду, данный уровень хлорида не может представлять какую-либо экологическую проблему или проблему регулирования. Однако, если сточные воды затем рециркулируют обратно на предприятие по производству удобрений, тогда хлорид, присутствуя даже в умеренных количествах, может нарушать устойчивость нитрата аммония, который может становиться взрывоопасным и представлять значительную угрозу безопасности. Более конкретно, в процессе производства, например, NPK гранул, вода испаряется, и тем самым локальная концентрация любого присутствующего хлорида может существенно повышаться. Так как нитрат аммония также мог бы присутствовать, комбинация в таком случае может стать взрывоопасной.

Хлорид идентифицировали в других промышленных процессах в качестве загрязнителя, который может быть удален, хотя обычно относительно высокие концентрации наблюдаются перед тем, как его характеризуют как таковой. В этом случае хлорид признавали как добавленный к содержанию твердой фазы и повышающий корродирующие качества воды. В качестве альтернативы, хлорид удаляют, когда конечным результатом является питьевая вода, которая требует присутствия очень низких уровней хлорида, обычно меньше чем 250 млн-1. Средством обработки обычно является деминерализация, обратный осмос, электродиализ и выпаривание (см. Главу 1 «Water Sources, Impurities and Chemistry», Handbook of Industrial Water Treatment, GE Power & Water, www.gewater.com/handbook/index.jsp, с получением доступа 5 октября 2015 года).

Деминерализованная вода представляет собой воду, у которой удалены почти все из ее минеральных ионов, например, катионы, подобно натрию, кальцию, железу и меди, и анионы, такие как хлорид, нитрат, карбонат, фтор и сульфат. Деминерализация представляет собой химический процесс, в котором используется специально изготовленные ионообменные смолы, которые обменивают водородные и гидроксид-ионы на растворенные минералы и затем воссоединяются с образованием воды. Поскольку большинство недисперсных примесей воды представляют собой растворенные соли, при деминерализации производится вода высокой чистоты, которая обычно похожа на дистиллированную воду, и данный способ является быстрым и без солеобразования.

Обратный осмос включает продавливание воды через осмотическую мембрану, которая не пропускает соли и пропускает поток воды под давлением, превышающим осмотическое давление. Обратный осмос в настоящее время является наиболее широко практикуемым способом опреснения морской воды и производит опресненную воду-пермеат, которая не содержит ионных компонентов и может быть слишком чистой для высвобождения в окружающую среду. При выпаривании или термическом опреснении вода испаряется и конденсируется, иногда за много стадий, для повторного использования скрытой теплоты конденсации.

Электрохимически для опреснения обычно практикуют электродиализ. В электродиализе ионы солей переносятся через ионообменные мембраны в стопке под действием постоянного тока. Постоянный ток подается в виде напряжения, генерируемого на аноде и катоде. В отличие от обратного осмоса, концентрацию солей воды - продукта на выходе после электродиализа можно регулировать посредством регуляции тока, накладываемого на стопку. Ионы солей переносятся из камеры с разбавителем или продуктом в концентрированную морскую воду в камере с концентратом в электрическом поле прямого тока, накладываемом на электроды. Практический коэффициент концентрации от пяти до десяти является обычным явлением; то есть перенос ионов из морской воды-разбавителя с концентрацией 2000 млн-1 в морскую воду - концентрат с концентрацией от 10000 млн-1 до 20000 млн-1. Недавние патентные заявки, описывающие электродиализ в отношении опреснения загрязненной морской воды, включают патентную заявку США номер US 2015/0096891 и РСТ патентную заявку номер WO 2014/197966.

В то время как описанные выше методики являются наиболее часто используемыми способами опреснения, при поиске патентной литературы обнаруживаются две другие электрохимические методики: электролиз и емкостная деионизация.

Электролиз является старой технологией, относящейся к 19-му веку и все еще использующейся в хлорщелочной промышленности, где хлорид натрия подвергается электролизу с получением химических веществ - хлора и гидроксида натрия (каустическая сода). Однако способ начинается с рассола, то есть очень высоких концентраций хлорида натрия порядка 50000 млн-1. Такие высокие концентрации делают возможным эффективный электролиз. В патентной заявке Великобритании GB2499025 описан способ, где используют агрессивные обеззараживающие средства, такие как HCl или NaCl, при выводе из эксплуатации ядерных установок. В патентной заявке Великобритании затем сообщается об использовании электролиза для удаления хлоридов из радиоактивных сточных вод. Не обсуждается то, почему хлорид упоминается в качестве загрязнителя или каких-либо опасностях, связанных с ним. Однако также сообщается о конечной концентрации хлорида только 5 млн-1, и это не является правдоподобным результатом простого электролиза. Как упомянуто выше, хлорщелочная промышленность требует концентраций хлора 50000 млн-1 для того, чтобы электролиз был эффективным. В сравнении, нормативы для питьевой воды требуют только уровней меньше чем 250 млн-1 и отсутствует предположение в каком-либо из предшествующих уровней техники об использовании электролиза для удаления хлорида в питьевой воде. Кроме того, в GB 2499035 никакие дополнительные методики не упоминаются как необходимые для снижения уровня хлорида вплоть до такого низкого уровня.

В сравнении, в китайской патентной заявке CN 102001776 описан относительно новый способ с использованием емкостной деионизации (технология электросорбции) для снижения концентрации солей, наблюдаемой в разных видах промышленности, а именно нефтяной, химической и фармацевтической промышленности. Емкостная деионизация представляет собой перспективную технологию, обещающую стать альтернативой обратному осмосу, и основана на электросорбции ионов (см. М.Е. Suss et al, Energy Environ Sci, 2015, 8, 2296).

Обнаружили, что электролиз можно использовать для обработки сточных вод от предприятий по производству удобрений. В частности, обнаружили, что электролиз можно фактически использовать при умеренных исходных уровнях концентрации хлорида примерно 1000 млн-1, гораздо меньших, чем уровни, наблюдаемые в хлорщелочной промышленности, где концентрации хлорида 50000 млн-1 являются необходимыми для электролиза хлорида. Кроме того, электролиз можно использовать для доведения концентрации хлорида до уровней ниже, чем 500 млн-1 и более конкретно ниже, чем 350 млн-1, и даже более конкретно ниже чем 250 млн-1. Как указано выше, это может иметь особые преимущества в связи с процессами производства нитрофосфата, других минеральных или органоминеральных удобрений, и даже более конкретно тогда, когда сточные воды рециркулируют обратно на предприятие по производству удобрений.

Обнаружено, что хлорид можно удалять из сточных вод, содержащих фосфат в промышленном масштабе. Это обеспечивает более безопасный путь рециркуляции сточных вод обратно на предприятия по производству удобрений, даже если они производят композиции, содержащие нитрат аммония, также на предприятия по производству удобрений, производящие композиции, содержащие нитрат аммония посредством гранулирования из расплава.

Также обнаружено, что хлорид может быть эффективно удален из сточных вод электролизом при повышенных температурах. Анолит и/или католит могут иметь температуру выше 20°С. В частности, анолит и/или католит могут иметь температуру выше 30°С. В частности, анолит и/или католит могут иметь температуру выше 40°С. В частности, анолит и/или католит могут иметь температуру в интервале от 30 до 80°С. Даже более высокие температуры можно было бы использовать, если бы способ проводили при повышенном давлении. Функционирование при повышенном давлении может уменьшать размер любого оборудования для обработки газов и облегчать удаление хлора при снятии давления.

Электролиз представляет собой хорошо известную методику и следующее обсуждение реакций на электродах, а также природы потенциальных электродов и электролитов не предназначено для ограничения универсальности методики для специалиста.

Обработка сточных вод от предприятия по производству нитрофосфата, других минеральных или органоминеральных удобрений в электрохимической ячейке облегчает удаление хлорида, который затем выделяется в виде газообразного хлора. Газообразный хлор затем можно обработать в системе очистки отходящих газов перед выделением каких-либо остающихся безвредных газов в атмосферу вместе с образующимся кислородом.

В подходящих газоочистительных системах, которые можно использовать для очистки выделяемого хлора, например, применяется NaOH в качестве очищающего средства. Данное средство затем будет образовывать NaCl и NaClO, которые можно повторно использовать в качестве обеззараживающего средства. В альтернативных воплощениях изобретения можно использовать очистители в твердом состоянии, или смесь газов Сl2, O2 и Н2 может сгорать в контролируемых условиях.

Обычно, реакция на катоде включает выделение газообразного водорода, в то время как кислород и хлор выделяются на аноде. Обычно полезно разделять реакции на аноде и катоде посредством использования сепаратора или мембраны (пористой или ионоселективной). Это может иметь множество полезных результатов, включая следующие:

1. Лишение паразитических окислительно-восстановительных пар (например, Fe2+/Fe3+ и NO3-/NO2-) возможности снижать эффективность тока;

2. Удерживание ионов металла подальше от катода для минимизации риска электроосаждения;

3. Разделение газовых потоков (то есть хлор/кислород, выделяющийся с анода, и водород на катоде) в целях безопасности и, в конечном счете, после обработки, так как смешивание газовых потоков может быть взрывоопасным или образовывать опасные компоненты (это распространяется на обе смеси водорода и кислорода, а также смеси водорода и хлора); и

4. Недопущение взаимодействия продуктов друг с другом.

В то время как обычная ячейка разделяет отсеки с анолитом и католитом с помощью микропористого сепаратора или мембраны, неразделенная ячейка может быть также использована в целях настоящего изобретения. Этот альтернативный подход обеспечивает пользу, заключающуюся в более простой конструкции ячейки с только одним жидкостным контуром, и, конечно, устраняет необходимость в сепараторе. Однако он не обладает положительными результатами, обсуждаемыми выше.

Анолит представляет собой сточные воды от процесса производства удобрений, более конкретно от процесса производства нитрофосфата, других минеральных или органоминеральных удобрений, называемые выше сточными водами производства удобрений. Католит может также представлять собой сброс из сточных вод или концентрированный солевой раствор, кислотный раствор, такой как азотная кислота, воду или другой соответствующий раствор, выбранный специалистом. В более конкретных воплощениях католит представляет собой сточные воды от предприятия по производству удобрений.

Материал анода ячейки должен быть стабильным в электролите. Кроме того, данный материал должен быть подходящим как для выделения кислорода, так и хлора, и демонстрировать низкие скорости износа для обеих реакций, а также низкое перенапряжение в отношении выделения хлора. Также желательно, чтобы материал анода показывал более высокое перенапряжение для других реакций, таких как выделение кислорода. Общепринятые материалы для применения в качестве материала анода включают алмаз с примесью бора, титан с покрытием (покрытый оксидами металлов, например, оксидом иридия, смешанным оксидом иридия/рутения и оксидом олова), углерод (графит) и насыпную платину. В общем, можно использовать электроды, известные из хлорщелочной промышленности, например, электрод DSA™ из Permascand.

Выбор материалов для материалов катода не имеет столь важного значения, с основным требованием к стабильности в электролите. В данном контексте особенно подходит нержавеющая сталь, но она никоим образом не ограничивает число доступных материалов, и широкий диапазон других материалов, которые были бы совершенно очевидными специалисту в данной области, можно также использовать сданной целью.

Обычные сепараторы или перегородки являются полимерными по природе и могут содержать любое число имеющихся в продаже альтернативных вариантов которые стали бы очевидными специалисту. Обычные примеры включают, например, асбест или Nafion® (сополимер фторполимера на основе сульфированного тетрафторэтилена) катионную селективную мембрану или микропористый полиэтиленовый сепаратор. В частности, сепараторы, используемые в хлорщелочной промышленности, можно эффективно использовать. Мембраны, используемые в хлорщелочной промышленности, обычно сделаны из перфторполимеров. Мембраны могут иметь от одного до вплоть до трех слоев, но обычно состоят из двух слоев. Один из данных слоев состоит из перфторполимера с замещенными карбоксильными группами и примыкает к катодной стороне. Другой слой состоит из перфторполимера с замещенными сульфоновыми группами и примыкает к анодной стороне. Для придания мембране механической прочности мембрану обычно усиливают волокнами PTFE (политетрафторэтилен). Без ограничения общего характера вышеизложенного, подходящий сепаратор может также представлять собой мембрану РМХ® из De Nora.

Во время работы наблюдалось, что катод может покрываться белым отложением. В общем, в реакции на катоде потребляется кислота и рН катодной камеры повышается на протяжении хода электролиза с примерно 1,4 до близко к 9. В сравнении, в реакции на аноде образуется кислота, и рН анодной камеры снижается с примерно 1,4 до примерно 0,6. Не ограничиваясь теорией, такое белое отложение может представлять собой дикальций фосфат (СаНРO4), который осаждается при повышении рН. В том виде, в котором он используется в данном документе, термин «рН» представляет собой условную единицу активности ионов водорода в водном растворе, измеренной при 25°С при давлении 1 атмосфера [то есть стандартное состояние ISO]. Соответственно, для определения того, является ли рН католита кислотным или находится в конкретном диапазоне рН, образец католита может быть измерен при 25°С при давлении 1 атмосфера. Когда свежий анолит добавляют в электрохимическую ячейку, для непрерывного электролиза требуется, чтобы рН катодной камеры был отрегулирован. Это можно осуществить добавлением кислоты к существующему католиту или полным замещением католита.

Обнаружили, что обработанный анолит, вместо того, чтобы быть отброшенным или рециркулированным обратно на промышленное предприятие, может быть направлен в катодную камеру и использоваться в качестве католита в последующем электролизе со свежим анолитом от промышленного производства. Таким образом, рН катодной камеры можно легко управлять, и белого отложения может не наблюдаться вовсе и, если оно наблюдается, оно может не быть таким обширным, и оно может быть отсрочено. Любое солеотложение будет зависеть от конкретных условий, в которых анолит направляется в катодную камеру во время функционирования.

Воплощение схематично показано на Фиг 1. Исходно, анолит в анодной камере А и католит в катодной камере В может представлять собой такие же сточные воды, содержащие приблизительно 1000 млн-1 хлорида, как показано на 1А. После первоначального электролиза концентрация хлорида в аналите будет снижена, например, до 350 млн-1. Свежий анолит добавляют в анодную камеру А, как показано стрелкой х. Анолит переносится в катодную камеру, как показано стрелкой у, и католит с приблизительно 1000 млн-1 хлорида мог бы поступать и смешиваться с источником промышленных сточных вод или иначе отбрасываться, как показано стрелкой z. Это приводит к тому, что электрохимическая ячейка, показанная на 1 В, где анодная камера содержит свежие сточные воды с приблизительно 1000 млн-1 хлорида, и катодная камера содержит обработанные сточные воды из 1Б. Электролиз ячейки на 1В приводит к ячейке на 1Г, где как анодная камера, так и катодная камера содержит обработанные сточные воды. В данном воплощении свежие сточные воды добавляют в анодную камеру, как показано стрелкой х, обработанные сточные воды из анодной камеры переносятся в катодную камеру, как показано стрелкой у, и католит удаляют из электрохимической ячейки, как показано стрелкой z'. Однако в электрохимической ячейке 1Г католит ранее был обработан и может теперь высвобождаться в окружающую среду или в более предпочтительных воплощениях рециркулировать обратно на производственное предприятие. Электрохимическая ячейка со свежими сточными водами в анодной камере и обработанными сточными водами в катодной камере затем станет такой же, как электрохимическая ячейка на 1В. Таким образом, стадии на 1В и 1Г можно повторять бесконечно. В случае предприятия по производству нитрофосфатных удобрений обработанные сточные воды из катодной камеры затем будут поступать партиями в фильтры с нитратом кальция после каждого цикла.

Альтернативное воплощение изобретения показано на Фиг. 2, где начальные стадии являются такими же. Промышленные сточные воды, содержащие приблизительно 1000 млн-1, добавляют как в анодную камеру, так и катодную камеру в электрохимической ячейке 2А. После электролиза катодная камера содержит католит с приблизительно 1000 млн-1 хлорида, тогда как анодная камера содержит обработанные сточные воды, например, с 350 млн-1 хлорида. Стрелка х показывает введение свежих сточных вод. Стрелка у показывает то, как обработанные сточные воды в анодной камере перемещают в катодную камеру, и стрелка z показывает то, как католит, все еще содержащий приблизительно 1000 млн-1 хлорида, отбрасывают. Это приводит к электрохимической ячейке на 2В, которая сравнима с электрохимической ячейкой на Фиг. 1В. Аналогично, электролиз электрохимической ячейки 2 В приводит к получению обработанных сточных вод как в анодной камере, так и катодной камере, как показано в виде электрохимической ячейки 2Г. Однако в данном воплощении обработанные сточные воды из обеих электродных камер можно смешивать и либо высвобождать в окружающую среду, либо рециркулировать обратно на промышленное предприятие, как показано стрелкой z'. При добавлении новых сточных вод в электрохимическую ячейку в обеих анодной и катодной камерах, цикл возвращается к электрохимической ячейке 2А и данный цикл может продолжаться эффективно столько, сколько пожелаешь. Как и в случае воплощения на Фиг. 1, обработанные сточные воды могли бы поступать на фильтры с нитратом кальция после каждого цикла, но циклы становились бы вдвое продолжительнее, приводя к получению вдвое больше обработанных сточных вод с каждого цикла.

Как на Фиг. 1, так и 2, исходный католит на 1А и 2А представлял собой промышленный сточные воды. Это просто является конкретным воплощением только с иллюстративной целью, и оно не предназначено для ограничения универсальности данного способа.

Существуют конкретные и особые преимущества использования данного способа удаления хлорида из сточных вод от промышленного предприятия по производству удобрений, более конкретно из сточных вод производства нитрофосфатных удобрений или сточных вод от процессов производства других минеральных или органоминеральных удобрений. Например, альтернативные пути контроля рН могли бы заключаться либо в добавлении посторонней кислоты в систему католита, либо в замещении католита свежим электролитом с кислотным рН. Кроме того, фосфат также присутствует в сточных водах производства удобрений и может осаждаться, образуя белое отложение на катоде, если рН не контролируется должным образом. Использование настоящей системы уменьшает затраты, связанные либо сданными альтернативными вариантами приобретения и добавления посторонней кислоты, либо католитом. Кроме того, легче обеспечивать контроль над суммарным водным балансом. Тем не менее, изобретение не следует рассматривать ограниченным сточными водами производства удобрений, и его можно было бы легко применять для удаления хлорида или других примесей из других типов промышленных сточных вод. Любая обработка сточных вод с использованием электролиза, где анодная и катодная камеры разделены сепаратором, могла бы пользоваться преимуществом данного способа.

Следует проявлять некоторую осторожность в данном способе, так как на аноде образуются газообразный кислород и хлор, и на катоде образуется газообразный водород. Обычно газы будут разделены, когда они выделяются с электродов во время электролиза. Тем не менее, анолит будет представлять собой раствор, насыщенный газообразным кислородом. Как только анолит переносят в катодную камеру, дальнейший электролиз приводит к возможности небольших количеств смеси образующихся воспламеняющихся газов. Растворимость кислорода не является особенно высокой, тем не менее, существует возможный риск, который следует устранять для обеспечения безопасного функционирования: как хлор, так и кислород следует удалять из аналита перед переносом в католит. Существует много известных в данной области способов удаления из раствора растворенного газа. Например, растворенный газ можно удалять посредством: газового барботирования, использования колонны для отгонки, применения вакуума или кипячения.

Газовое барботирование можно использовать с инертным газом, таким как азот, и где газ можно инъецировать через электролит либо одновременно с электролизом, либо сразу после его завершения. Если газовое барботирование проводят одновременно с электролизом, газовое барботирование может обладать дополнительным преимуществом повышения скорости массопереноса. Скорость газового потока влияет на степень, до которой растворенный кислород удаляют из электролита, и специалист в данной области смог бы модифицировать скорость потока в зависимости от глубины инъекции газа, степени электролиза и желаемой конечной концентрации кислорода. Обычно, ожидаются скорости потока 50-500 л/с, более конкретно 100-300 л/с. Основные преимущества использования газового барботирования заключаются в том, что относительно просто и недорого вводить в электрохимическую ячейку и управлять, и потребности компрессора в энергии являются разумными. Однако могут быть необходимы относительно большие объемы газа для эффективного удаления из электролита достаточного количества газообразного хлора.

В сравнении, колонна для отгонки представляет собой способ, которым жидкость (электролит на основе сточных вод) приводят в тесный контакт с газом, так что кислород, растворенный в жидкости, переносится в паровую фазу. В промышленных применениях потоки жидкости и пара могут иметь параллельные потоки или противотоки. Отгонку главным образом проводят в тарельчатых установках (тарельчатые колонны) и насадочных колоннах, и реже в оросительных башнях, барботажных колоннах и центробежных контакторах. Часто пар, воздух, инертный газ и газообразные углеводороды используют в качестве агентов отгонки. Выбор газа зависит от растворимости, стабильности, степени коррозионной активности и доступности.

Колонны для отгонки обычно имеют диаметры от 0,5 до 3 м и высоты от 1 до 15 м. Высота насадочной башни будет влиять на эффективность удаления кислорода. Желательная скорость потока жидкости, подлежащей обработке, будет определять диаметр колонны для отгонки воздухом. Тип насадочного материала будет влиять на скорость массопереноса хлора и кислорода в газовую фазу, поскольку площадь поверхности насадки обеспечивает площадь поверхности раздела фаз воздух-вода. Соотношение воды и воздуха находится в интервале от всего лишь 5 до нескольких сотен и контролируется критериями затопления и потери давления. Соотношение потока воздуха и воды через установку для отгонки воздухом будет контролировать скорость удаления газообразного хлора и кислорода. Увеличение соотношения воздуха и воды будет обычно приводить к более высоким скоростям удаления, вплоть до точки, при которой происходит увлечение жидкости потоком воздуха, приводя к резкому увеличению падения давления воздуха через колонну для отгонки. Данное явление известно как захлебывание. Обратное состояние встречается, когда скорость потока жидкости увеличивается до тех пор, пока башня не начнет наполняться жидкостью. Это также называется захлебыванием. Падение давления в башне должно составлять от 200 до 400 Н/м2 на метр высоты башни для того, чтобы избежать захлебывания. Специалист в данной области может легко определить соответствующую скорость потока газа, достаточно отличающуюся из скорости захлебывания, для обеспечения безопасного функционирования. Скорость захлебывания зависит от типа и размера насадки и скорости потока массы жидкости. Снижение расчетной скорости увеличивает диаметр башни без большого изменения в требуемой высоте, так как более низкие скорости газа и жидкости приводят к пропорциональному снижению скорости массопереноса. Проскок встречается, когда вода стекает со стены башни, а не через насадку. Распределение тарелок должно располагаться приблизительно через каждые 5-10 метров в башне непосредственно над каждым отделением с насадкой для того, чтобы избежать проскока. Проскок может быть более серьезным в башнях, наполненных структурированной насадкой, чем в разгруженных насадках. Использование насадки меньшего размера может уменьшать тенденцию потока к проскоку. В башнях умеренного размера проскок можно минимизировать, имея диаметр башни по меньшей мере в 8 раз больше диаметра насадки. Насадочный материал, который предлагает большую площадь поверхности для массопереноса, обычно будет представлять большую устойчивость к противоточному потоку воздуха, вызывающему большее падение давления газа. Разные материалы могут также предлагать лучшую устойчивость к коррозии, образованию корки или неблагоприятным водным условиям. Исходный выбор набивочного материала обычно будет осуществляться так, чтобы обеспечить низкое падение давления газа, что позволит увеличить эффективность удаления.

Так как агентами отгонки являются газы, может быть полезным эксплуатировать колонну для отгонки при температуре, близкой к наивысшей, и самом низком давлении, что будет сохранять компоненты и не выпаривать жидкий сырьевой поток. Это позволяет минимизировать поток.

Ясно, что отгонка газообразного кислорода и хлора требует более рутинной оптимизации для специалиста, по сравнению с просто продувкой газом, как обсуждается выше, и является более сложной системой. Тем не менее, могут быть дополнительные преимущества с точки зрения эффективности удаления кислорода и применения меньших количеств газа.

Последние два способа, упомянутые выше (то есть применение вакуума и кипячение) просто включают снижение давления и повышение температуры электролита, соответственно. Данные способы не исключают друг друга или как газовое барботирование, так и использование колонны для отгонки. Применение вакуума может приводить к кипению электролита без повышения температуры. Простая установка для вакуумной дегазации может быть достаточной для удаления растворенного газа из раствора.

На аноде реакция может быть разбита на несколько отдельных стадий:

1. транспорт хлорида посредством диффузии, миграция или конвекция из основного объема раствора к поверхности электрода (массоперенос);

2. десольватация сольватированного хлорида,

3. окисление хлорид-иона на поверхности анода (перенос заряда),

4. выделение газообразного хлора.

В электролизе хлорида из промышленных сточных вод от производства удобрений, и более конкретно, где используются процесс производства нитрофосфата, других минеральных или органоминеральных удобрений, первая стадия, а именно массоперенос, представляет собой лимитирующую стадию. Это обусловлено относительно слабыми концентрациями хлорида, которые имеют место, которые обычно составляют только порядка 1000 млн-1.

В электрохимии один из основных путей увеличения массопереноса разных процессов представляет собой относительное движение системы электрод-электролит. Помимо разрешения использовать более высокие плотности тока и, таким образом, увеличения производительности и улучшения режима потока, также это может помочь в удалении газообразного хлора.

Существует много разных способов увеличения массопереноса, известных в данной области, например, посредством механического перемешивания электролита, колебания электродов, вращения электродов, ультразвукового воздействия на электрод или электролит, использования 3D электродов или включения инертных сетчатых усилителей турбулентности.

Также обнаружили, то массоперенос может быть также увеличен посредством использования сопел, используемых для усиления конвекции по аноду. Струя электролита из сопла может быть из насадки, такой как трубка, или отверстия или тому подобное, направлена под углом, часто перпендикулярно поверхности анода. Коэффициент массопереноса будет очень высоким в центре сопла (также известном как точка торможения потока) и он уменьшается с увеличением расстояния от точки торможения потока. Обзор литературы в данной области представлен в Zuckerman and Lior, «Jet impingment heat transfer: physics, correlations, and numerical modelling», Advances in Heat Transfer, 39, 565-631 (2006).

Применение таких сопел может называться «впрыскиванием электролита струей через сопло». Струя из сопла может также уменьшать время пребывания полученного хлора, снижая риск обратной реакции с хлоридом.

Сопла могут содержать стандартные насосы, которые направляют анолит через подающие трубы с отверстиями соответствующего диаметра. Ориентация отверстий может в таком случае регулироваться для направления потока анолита в направлении анода. В некоторых воплощениях сопла могут быть расположены в основании электрохимической ячейки, хотя специалист в данной области сможет оптимизировать, посредством рутинного экспериментирования, положение сопел, число сопел, размер отверстий и скорость потока полученного анолита в зависимости от размеров и ориентации конкретной электрохимической ячейки.

Сопла можно легко адаптировать для многих разных электрохимических ячеек, как на уровне лабораторных испытаний, так и в промышленном применении. Адаптация просто включает регулирование скорости потока, ориентации и числа сопел для практичности в отношении большого числа разных размеров и ориентаций электрохимических ячеек. Это может быть осуществлено без какой-либо изобретательской квалификации и включает только рутинную оптимизацию. Это отличается от многих других методик, где может быть необходимым применение только конкретных размеров или ориентаций основополагающей электрохимической ячейки для эффективного увеличения массопереноса. Например, ультразвук часто упоминается в литературе, где ультразвук вызывает схлопывание пузырьков, приводя к ударным волнам и турбулентности. Однако это требует источника относительно большой мощности, который расположен близко к электродам, делая его практичным только для относительно небольших ячеек.

Впрыскивание электролита струей через сопло можно также использовать на катоде для того, чтобы избежать высокого локального рН и солеотложения на катоде. В данном случае второй набор насосов можно было бы использовать для предупреждения преждевременного смешивания анолита и католита.

Использование сопел для впрыскивания электролита делает возможным гораздо более эффективный электролиз и позволяет снижать концентрацию хлорида до ниже 500 млн-1, более конкретно ниже 350 млн-1, ниже 300 млн-1 или ниже 250 млн-1. Компоненты ячейки, включая электролиты и жидкостные контуры, адаптируют для регулирования выделения газа, так что выделяемые газы могут быть выведены из потоков жидкости и затем должным образом дообработанны.

В целях безопасности, при рециркуляции сточных вод обратно на предприятие по производству нитрофосфатных удобрений были бы лучше более низкие предельные уровни хлорида и хлора, которые получают. Тем не менее, в целях наибольшей практичности, уровень ниже чем 500, более конкретно ниже чем 350 млн-1, будет в обычных условиях считаться приемлемым. Могут быть получены даже более низкие уровни, например, ниже 250 млн-1, ниже 200 млн-1 или ниже 150 млн-1.

Продолжительность стадий электролиза может составлять меньше чем 24 часа, более конкретно меньше чем 8 часов, более конкретно меньше чем 3 часа или меньше чем 2 часа. В некоторых воплощениях электролиз составляет всего 5 минут, например, от 5 минут до 24 часов, от 5 минут до 8 часов, от 5 минут до 3 часов, от 5 минут до 2 часов, от 5 минут до 1 часа, от 30 минут до 24 часов, от 30 минут до 8 часов, от 30 минут до 3 часов, от 30 минут до 2 часов, 1-8 часов, 1-4 часа, 1-3 часа или 1-2 часа.

Пример

Электрохимическую ячейку оснащали анодом, который представлял собой пространственный стабильный анод из Permascand, и катод представлял собой SS 316 из нержавеющей стали. Мембранный сепаратор представлял собой мембрану РМХ® из De Nora. рН как анодного, так и катодного электролита непрерывно отслеживали с помощью рН-электродов. Чувствительный к хлориду электрод использовали на стороне анода с непрерывным измерением концентрации хлорида.

Используемый электролит представлял собой сточные воды из Yara International в Porsgrunn и был характерным для промышленных сточных вод от процесса производства нитрофосфата с получением сложного удобрения. Плотность тока на аноде составляла 62 А м-2. Электрохимическую ячейку дополнительно оснащали двумя насосами, один для анолита, а другой для католита. Насосы использовали с подводящей трубкой в основании электрохимической ячейки для создания струй электролита, которые направляли в направлении соответствующих электродов.

Конструкционный материал ячейки представлял собой ПВХ (поливинилхлорид). Основной отсек изготовляли из ПВХ-блока толщиной 60 мм. Винты состояли из 316, за исключением винтов, фиксирующих анод, который сделан из ПВХ. О-кольца сделаны из витона.

Анолит и католит подавали через впускные отверстия для электролита, показанные на дне ячейки, и дополнительно в сопла для электролита. Данные сопла представляли собой просто отверстия в металлической трубе диаметром 2 мм (четыре отверстия в каждой впускной трубе). Электролит дополнительно протекал через выпускное отверстие для электролита и в небольшой резервуар с Cl--селективным электродом и рН-электродом. Электролит затем направляли в насос (и откачивали обратно в ячейку с электролитом). Нормальная скорость потока составляла примерно 50 л ч-1, эквивалентно скорости жидкости из сопел приблизительно 2,2 м с-1.

Сепаратор помещали на уступ шириной 20 мм, изготовленный из ПВХ и фиксировали ПВХ-рамкой толщиной 5 мм. Данная рамка отделяла газы от анода и катода. Оба электрода привинчивали к внутренней стенке ячейки, и токоприемник проходил через стенку ячейки, оснащенную кольцевой уплотнительной прокладкой.

Дополнительные сопла, направленные в направлении катодов, использовали для того, чтобы избежать высокого локального рН и уменьшить солеобразование на катоде.

На Фиг. 3 проиллюстрирован типичный эксперимент, где концентрацию хлорида измеряли электролизом, протекающим при 240 Ам-2. Расчеты показали, что эффективность фарадеевского тока составляла примерно 9% в отношении удаления хлорида.

На Фиг. 4 показан рН как в катодной камере, так и анодной камере как функция времени. Из Фиг. 4 видно, что рН в катодной камере повышается с 1,4 до примерно 9, и рН в анодной камере снижается с 1,4 до примерно 0,6. Высокий рН был связан с белым отложением на катоде.

На Фиг. 5 электролит из катодной камеры отбрасывали, и электролит из анодной камеры затем переносили в катодную камеру. В анодную камеру добавляли свежие сточные воды, и электролиз начинали повторно. рН на катоде, таким образом, начинается на уровне примерно 0,6 и повышается на протяжении хода электролиза до почти 8. рН в аноде начинается на уровне 1,4 и уменьшается на протяжении электролиза до 0,6.

Эффективность тока не уменьшалась при рециркулировании анолита от цикла на Фиг 4 до цикла на Фиг. 5. рН не повышается настолько на Фиг. 5 и, это происходит ввиду того, что исходный рН ниже: 0,6, по сравнению с 1,4. Во время электролиза, таким образом, требуется больше времени для потребления кислоты, и для повышения рН католита до щелочной области. Любое солеобразование на катоде, таким образом, было бы уменьшено и отложено. На катодном электроде не наблюдали белого отложения, что было бы ожидаемо в другом случае.

На Фиг. 6 продемонстрирована улучшенная эффективность при проведении электролитической обработки сточных вод при 50°С, по сравнению с обработкой сточных вод при 25°С. Эффективность тока от 1000 млн-1 до 350 млн-1, как было рассчитано, составляла 8,6%, которая приблизительно является такой же, как в случае комнатной температуры. Напряжение на ячейке примерно на 250 мВ меньше, чем в случае эксперимента, проводимого при 50°С. Эффективность тока является почти такой же при данных двух температурах, свидетельствуя о том, что полезно осуществлять электролиз при более высокой температуре. Более высокая температура была бы также болезной ввиду более низкой растворимости газов в анолите.

На всем протяжении описания и формулы изобретения данного описания слова «включает» и «содержит» и их варианты означают «включающие, но не ограниченные», и они не предназначены для (и не делают этого) исключения других группировок, добавок, компонентов, целых чисел или стадий. На всем протяжении описания и формулы изобретения данного описания объекты в единственном числе охватывают объекты во множественном числе, если из контекста не вытекает иное. В частности, когда используется объект в единственном числе, описание следует понимать как предполагающее множественность, а также единичный случай, если из контекста не вытекает иное.

Признаки, целые числа, характеристики, соединения, химические группировки или группы, описанные в связи с конкретным аспектом, воплощением или примером изобретения, как следует понимать, распространяются на любые другие аспекты, воплощения или примеры, описанные в данном документе, если при этом нет противоречий. Все из данных признаков, описанных в данном описании (включая любую сопровождающую формулу изобретения, реферат и графические материалы), и/или все из стадий любого способа или процесса, описанного таким образом, можно объединять в любой комбинации, за исключением комбинаций, где по меньшей мере некоторые из таких признаков и/или стадий являются взаимоисключающими. Изобретение распространяется на любой новый признак или любую новую комбинацию признаков, описанных в данном описании (включая любые из сопровождающей формулы изобретения, реферата и графических материалов), или на любую новую стадию или любую новую комбинацию стадий любого способа или процесса, описанного таким образом.

Внимание читателя направлено на все бумаги и документы, которые поданы одновременно с или до данного описания в связи с данной заявкой и которые выложены для всеобщего ознакомления с данным описанием, и содержания всех таких бумаг и документов включены в данный документ посредством ссылки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБЫ УДАЛЕНИЯ ХЛОРИДА ИЗ СТОЧНЫХ ВОД ПРОИЗВОДСТВА УДОБРЕНИЙ | 2016 |

|

RU2731392C2 |

| СПОСОБ УДАЛЕНИЯ ЗАГРЯЗНЯЮЩИХ ВЕЩЕСТВ ИЗ СТОЧНОЙ ВОДЫ ОТ ПРОМЫШЛЕННОГО ПРОИЗВОДСТВА И СИСТЕМА ДЛЯ ОСУЩЕСТВЛЕНИЯ ТАКОГО СПОСОБА | 2019 |

|

RU2793787C2 |

| Способ и установка для получения продуктов электролиза из раствора хлоридов щелочных металлов | 2024 |

|

RU2835726C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ УТИЛИЗАЦИИ СТОЧНЫХ ВОД | 2022 |

|

RU2796509C1 |

| Способ обработки твердого углеродсодержащего материала, содержащего алюминий, фториды и ионы натрия | 2017 |

|

RU2742864C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОХИМИЧЕСКИ АКТИВИРОВАННОГО ДЕЗИНФИЦИРУЮЩЕГО РАСТВОРА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2329197C1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ВОДЫ | 1992 |

|

RU2042639C1 |

| ЭЛЕКТРОЛИТИЧЕСКИЙ СИНТЕЗ НАДУКСУСНОЙ КИСЛОТЫ И ДРУГИХ ОКИСЛИТЕЛЕЙ | 1999 |

|

RU2207881C2 |

| СПОСОБ СТИРКИ БЕЛЬЯ | 1992 |

|

RU2032782C1 |

| ЭЛЕКТРОХИМИЧЕСКАЯ МОДУЛЬНАЯ ЯЧЕЙКА ДЛЯ ОБРАБОТКИ РАСТВОРОВ ЭЛЕКТРОЛИТОВ | 2007 |

|

RU2350692C1 |

Изобретение относится к обработке промышленных сточных вод и, более конкретно, сточных вод от предприятия по производству удобрений, такого как предприятие по производству нитрофосфатных, органических или органоминеральных удобрений. Хлорид-ионы и другие примеси могут быть удалены электролизом, и для контроля рН катодной камеры обработанные сточные воды из анодной камеры направляют в катодную камеру, и новые сточные воды направляются в анодную камеру для последующего цикла электролиза. Это является эффективным способом контроля рН катодной камеры и предотвращения появления на катоде белых отложений. Обеспечивается эффективное снижение концентрации хлорида в сточных водах производства удобрений. 24 з.п. ф-лы, 6 ил., 1 пр.

1. Способ обработки кислотных сточных вод от промышленного предприятия, включающий:

а. направление кислотных сточных вод от промышленного предприятия в электрохимическую ячейку, имеющую анодную камеру и катодную камеру, разделенные сепаратором;

б. наполнение анодной камеры сточными водами;

в. наполнение катодной камеры сточными водами в качестве католита;

г. обработку сточных вод в анодной камере электролизом, в то время как pH в католите является кислотным;

д. удаление католита из катодной камеры;

е. направление обработанных сточных вод из анодной камеры в катодную камеру; и

ж. добавление новых сточных вод в анодную камеру;

з. обработку новых сточных вод в анодной камере электролизом, в то время как pH в католите в виде обработанных сточных вод является кислотным.

2. Способ по п. 1, дополнительно включающий:

и. удаление католита в виде обработанных сточных вод из катодной камеры;

к. направление обработанных сточных вод из анодной камеры в катодную камеру и

л. добавление новых сточных вод в анодную камеру.

3. Способ по п. 1, дополнительно включающий следующую стадию:

м. удаление обработанных сточных вод как из катодной камеры, так и из анодной камеры, и направление новых сточных вод как в анодную камеру, так и катодную камеру электрохимической ячейки.

4. Способ по п. 3, дополнительно включающий повторение стадий г-ж.

5. Способ по любому из пп. 1-4, дополнительно включающий после стадии г. и возможно после стадии з. удаление растворенного газа из обработанных сточных вод в анодной камере перед проведением стадии е. и возможно перед проведением стадии к. направления обработанных сточных вод из анодной камеры в катодную камеру.

6. Способ по п. 5, где удаление растворенного газа включает по меньшей мере одно из: использования газового барботирования, использования колонны для отгонки, применения вакуума, повышения температуры сточных вод.

7. Способ по п. 6, где в данном способе используют колонну для отгонки или применяют вакуум.

8. Способ по п. 2 или 3, в котором обработанные сточные воды из камеры, удаленные на стадии и. или на стадии м., рециркулируют на промышленное предприятие.

9. Способ по любому из пп. 1-8, где способ обработки сточных вод представляет собой способ удаления хлорид-ионов из сточных вод, содержащих фосфат, а обработка сточных вод стадией электролиза включает удаление хлорида из сточных вод электролизом.

10. Способ по п. 9, в котором концентрацию хлорида снижают до меньше чем 500 млн-1.

11. Способ по п. 9, в котором концентрацию хлорида снижают до меньше чем 350 млн-1.

12. Способ по п. 9, в котором концентрацию хлорида снижают до меньше чем 250 млн-1.

13. Способ по любому из пп. 1-12, в котором стадия электролиза г. и возможно стадия з. включают увеличение массопереноса в пределах электрохимической ячейки.

14. Способ по п. 13, в котором массоперенос увеличивают посредством механического перемешивания электролита, вибрирования электродов, вращения электродов, применения ультразвукового воздействия на электрод или электролит, применения 3D (трехмерных) электродов или инертных сетчатых усилителей турбулентности или впрыскивания электролита.

15. Способ по п. 13, в котором массоперенос увеличивают посредством впрыскивания электролита.

16. Способ по любому из пп. 1-15, в котором стадию электролиза г. и возможно стадию з. проводят в течение от 5 минут до 24 часов.

17. Способ по любому из пп. 1-15, в котором стадию электролиза г. и возможно стадию з. проводят в течение от 1 до 8 часов.

18. Способ по любому из пп. 1-17, где промышленное предприятие представляет собой предприятие по производству удобрений.

19. Способ по п. 18, где предприятие по производству удобрений представляет собой предприятие по производству нитрофосфата, других минеральных или органоминеральных удобрений.

20. Способ по п. 18, где предприятие по производству удобрений представляет собой предприятие по производству нитрофосфатных удобрений.

21. Способ по любому из пп. 1-20, в котором pH в католите ниже 4,0.

22. Способ по любому из пп. 1-21, в котором pH в католите ниже 3,5.

23. Способ по любому из пп. 1-22, в котором стадия г. и возможно стадия з. данного способа дополнительно включают измерение pH католита и, при необходимости, добавление к католиту кислоты или кислотного раствора.

24. Способ по любому из пп. 1-23, в котором обработку сточных вод электролизом проводят в периодическом режиме.

25. Способ по любому из пп. 1-24, в котором температура анолита и/или католита составляет выше 30°C.

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| US 5376240 A, 27.12.1994 | |||

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| Многоступенчатая активно-реактивная турбина | 1924 |

|

SU2013A1 |

| EP 841305 A2, 13.05.1998 | |||

| Пресс для выдавливания из деревянных дисков заготовок для ниточных катушек | 1923 |

|

SU2007A1 |

| ЗЕРНОУБОРОЧНЫЙ КОМБАЙН | 2001 |

|

RU2208928C2 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ЖИДКОСТИ | 2012 |

|

RU2493108C1 |

Авторы

Даты

2020-08-21—Публикация

2016-12-16—Подача