(54) СПОСОБ ПОЛУЧЕНИЯ ЦИКЛОГЕКСАНОНА И ЦИКЛОГЕКСАНОЛА

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения циклогексанола и циклогексанона | 1989 |

|

SU1659391A1 |

| Способ получения циклогексанола и циклогексанона | 1974 |

|

SU592811A1 |

| Способ получения циклогексанона и циклогексанола | 1978 |

|

SU753842A1 |

| СПОСОБ ПОЛУЧЕНИЯ СМЕСЕЙ СПИРТОВ С КЕТОНАМИ | 2000 |

|

RU2233830C2 |

| Способ получения циклогексанона и циклогексанола | 1981 |

|

SU950710A1 |

| Способ получения циклогексанона и циклогексанола | 1977 |

|

SU675759A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИКЛОГЕКСАНОНА И ЦИКЛОГЕКСАНОЛА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2458903C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИКЛОГЕКСАНОНА, ЦИКЛОГЕКСАНОЛА И ЦИКЛОГЕКСИЛГИДРОПЕРОКСИДА, УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И УСТРОЙСТВО АБСОРБЦИИ РЕАКЦИОННЫХ ГАЗОВ И ПРЕДВАРИТЕЛЬНОГО ОКИСЛЕНИЯ ЦИКЛОГЕКСАНА | 2017 |

|

RU2673541C1 |

| СПОСОБ ПОЛУЧЕНИЯ СМЕСИ ЦИКЛОГЕКСАНОЛА И ЦИКЛОГЕКСАНОНА | 2009 |

|

RU2409548C1 |

| Способ получения циклоалканолов и циклоалканонов с -с | 1977 |

|

SU735588A1 |

1

Изобретение относится к усовершенствованному способу совместного получения циклогексанона и циклогексанола окислением циклогексана. .-с

Циклогексанон и циклогексанол являются полупродуктами в синтезе капролактама и найлона-6.

Известен способ совместного полу- , чения циклогексанона и циклогексанола окислением циклогексана.При окисле-йии получают смесь продуктов,основными компонентами которой являются циклогексанол, Циклогексанон, гидроперекись циклогексила, кислоты, сложные 5 эфиры. Технологическая схема достаточно сложна и включает следующие основные стадии: частичное окисление циклогексана кислородом воздуха, нейтрализацию кислых продуктов окисления 20 и частичное омыление эфиров водной щелочью, разложение гидроперекиси циклогексила под действием водной щелочи или каталитических добгшок, укрепление оксидата путем частичной отгон- ки циклогексана, полное омыление эфиров путем повторной обработки водной щелочью, выделение непрореагировавшего циклогексана и целевых продуктов путем ректификации 1 .

Однако процесс характеризуется низкой конверсией исходного циклогексана (не выше 5%) и связанными с этим большими энергозатратами на рецикл циклогексана и сравнительно невысокой селективностью по дорогому исходному продукту-(не вышр 75% в осуществленных промышленных прсадессах).Псщ селективностью предусматривается процентное отношение образовавшихся циклогексанола и циклогексанона к количеству иэрасходоваввого (в молях) циклогексана.

Наиболее близким по технической сущности к предложенному является способ совместного получения циклогексанона и циклогексанояа окислением циклогексана кислородом воздуха при 150-17О°С с последующей нейтрализацией полученной реакционной смеси, концентрированием и разложением гидроперекиси циклогексила при 80-150 С в присутствии 0,0001-0,1 вес.% солей хрома 23.

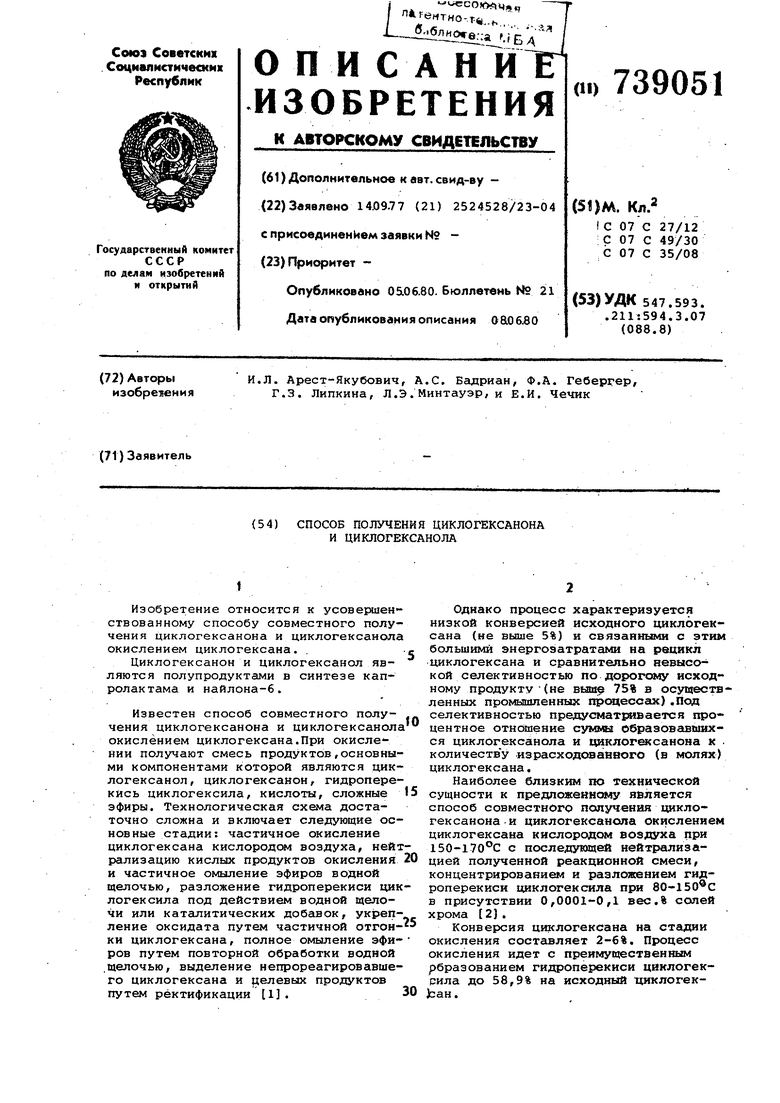

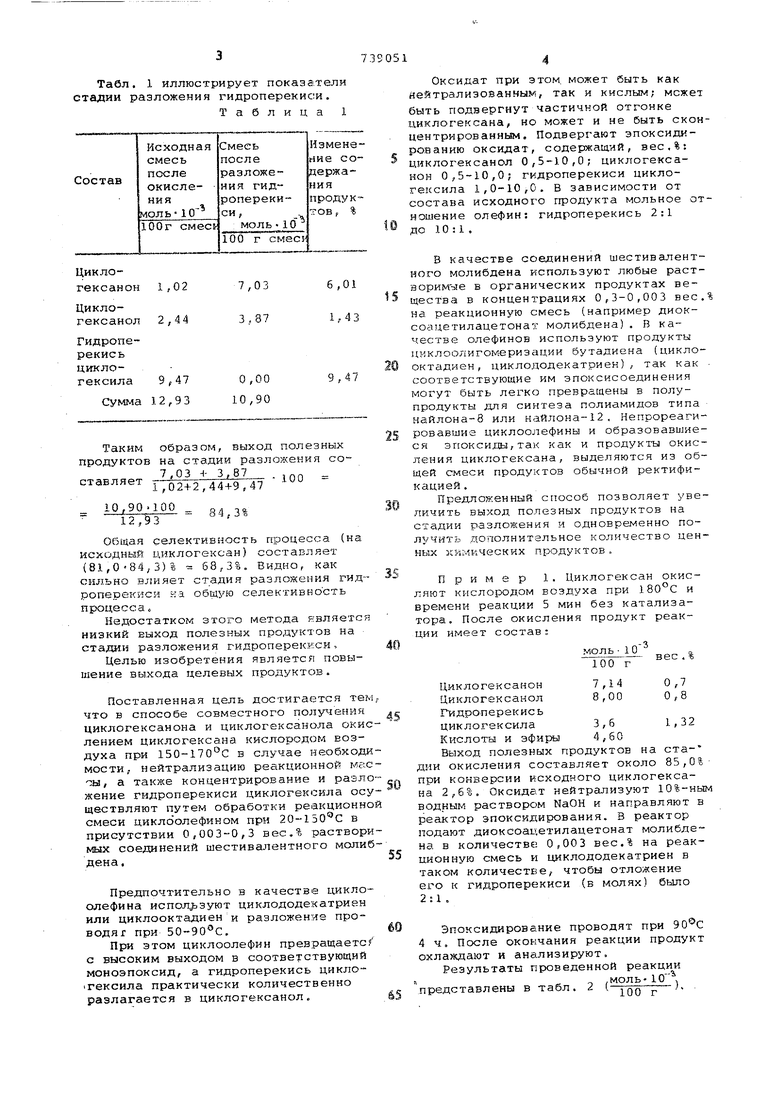

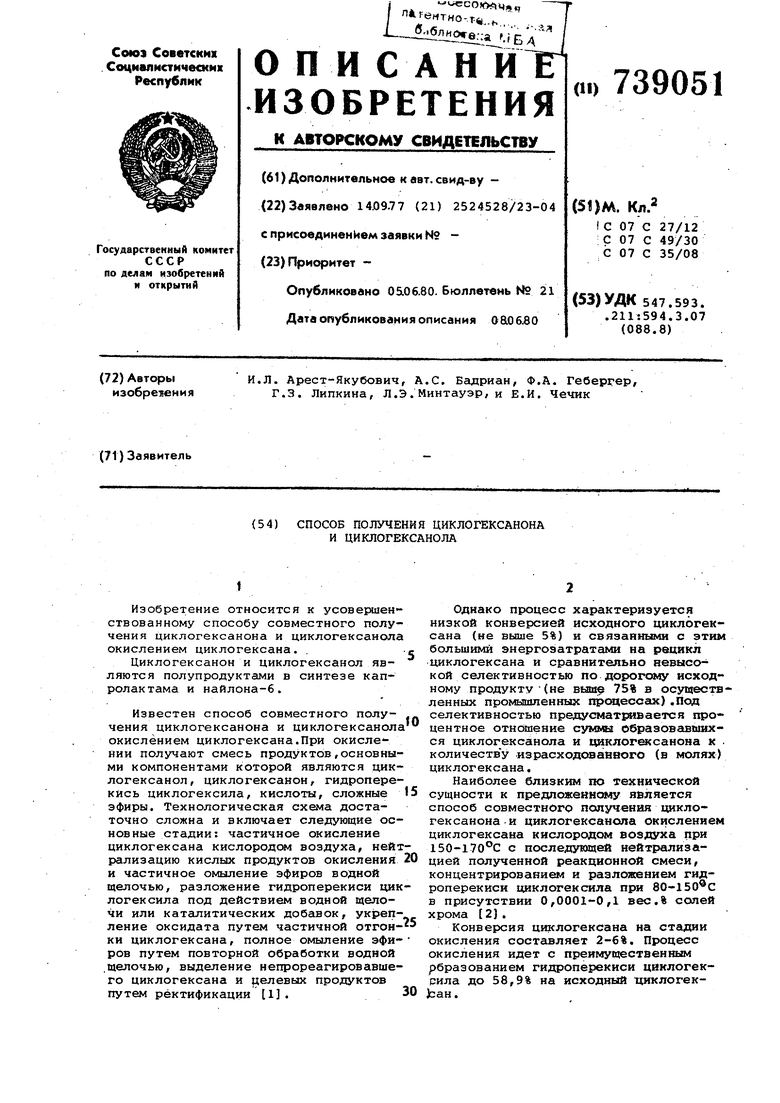

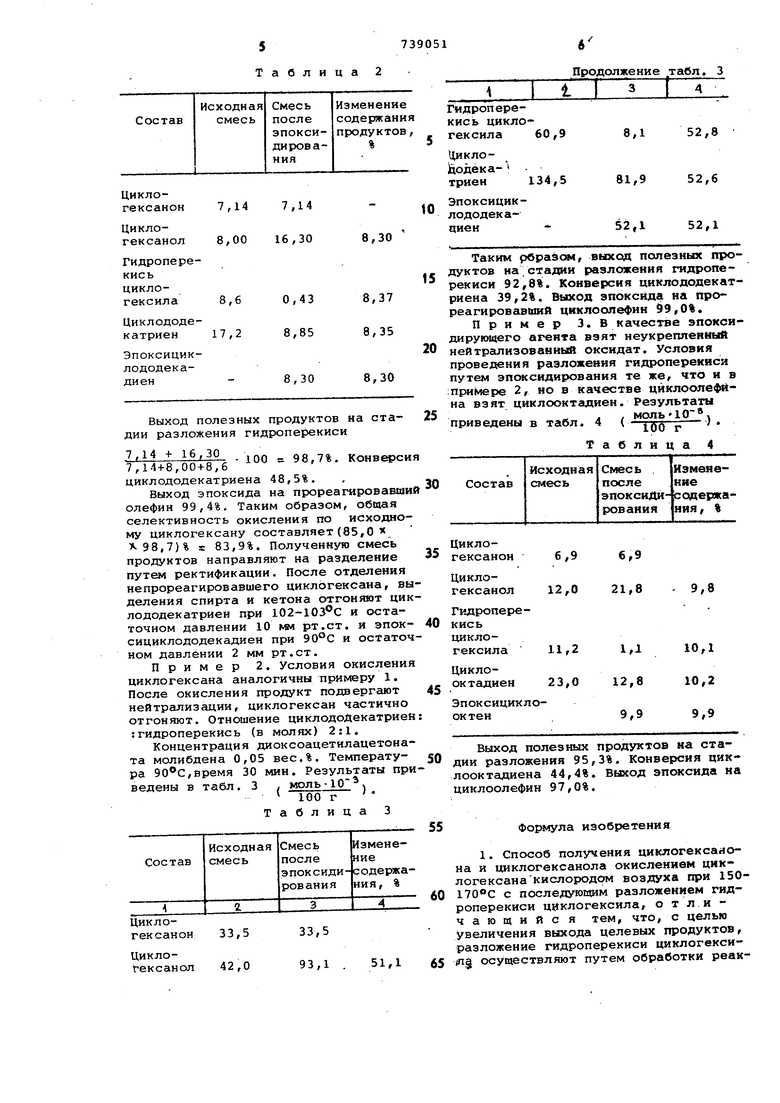

Конверсия циклогексана на стадии окисления составляет 2-6%. Процесс окисления идет с преимущественньн рбразованием гидроперекиси циклогекрила до 58,9% на исходный гхиклогекЬан. Табл. 1 иллюстрирует покаэа.тели стадии разложения гидроперекиси. Таблица 1 Таким образом, выход полезных продуктов на стадии разложения со7,03 + 3,87 - 100 ставляет 1,02+2,44+9,47 iO 90-100 Я4 3 Общая селективность процесса (н исходный циклогексан) составляет (81,0-84,3)% 68,3%. ВидЕ10, как сильно В1шяет стадия разложения гид роперекиси на общую селективность процесса« Недостатком этого метода являетс низкий выход полезных продуктов на стадии разложения гидроперекиси. Целью изобретения является повышение выхода целевых продуктов. Поставленная цель достигается т что в способе совместного получени циклогексанона и циклогексанола ок лением циклогексана кислородом воз духа при 150-170°С в случае необхо мости, нейтрализацию реакционной м сы, а также концентрирование и раэ жение гидроперекиси диклогексила о ществляют путем обработки реакцион смеси циклоолефином при 20--150с в присутствии 0,003-0,3 вес,% раство мых соединений шестивалентного мол дена. Предпочтительно в качестве цикло олефина иопол)3уют циклододекатриен или циклооктадиен и разложение проводяг при SO-gO c. При этом циклоолефин превращаете с высоким выходом в соответствующий моноэпоксид, а гидроперекись циклоГексила практически количественно разлагается в циклогексанол. Оксидат при этом, может быть как нейтрализованным, так и кислым; мсжет быть подвергнут частичной отгонке циклогексана, но может и не быть сконцентрированным. Подвергают эпоксидированию оксидат, содержащий, вес,%: циклогексанол 0,5-10,0; циклогексанон 0,5-10,0; гидроперекиси циклогексила 1,0-10,0. В зависимости от состава исходного продукта мольное отношение олефин гидроперекись 2:1 до 10:1. В качестве соединений шестивалентного молибдена используют любые растворимъ1е в органических продуктах вещества в концентрациях 0,3-0,003 вес. на реакционную смесь (например диоксоацетилацетонат молибдена). В качестве олефинов используют продукты цмклоолигомеризации бутадиена (циклооктадиен, циклододекатриен), так как . соответствующие им эпоксисоединения могут быть легко превращены в полупродукты для синтеза полиамидов типа найлона-8 или найлона-12. Непрореагировавшие циклоолефины и образовавшиеся эг оксиды, так как и продукты окисления циклогексана, выделяются из общей смеси продуктов обычной ректификацией . Предложенный способ позволяет увеличить выход полезных продуктов на стадии разложения и одновременно получить дополнительное количество ценных химических продуктов, Пример 1. Циклогексан окисляют кислородом воздуха при 180°С и времени реакции 5 мин без катализатора. После окисления продукт реакции имеет состав: моль г Циклогексанон 7,14 Циклогексанол 8,00 Гидроперекись циклогексила Кислоты и эфиры Выход полезных продуктов на стадин окисления составляет около 85,0% при конверсии исходного циклогексана 2,6%. Оксидат нейтрализуют 10%-ным водным раствором NaOH и направляют в реактор эпокскдирования. В реактор подают диоксоацетилацетонат молибдена в количестве 0,003 вес.% на реакционную смесь и циклододекатриен в таком количестве, чтобы отложение его к гидроперекиси (в молях) было 2:1 . Эпоксидирование проводят при 4 ч. После окончания реакции продукт охлаждают и анализируют. Результаты проведенной реакции моль- 10 представлены в табл. 2 ( 100 г

7,14+8,00+8,6 циклододекатриена 48,5%.

Выход эпоксида на прореагировавший олефин 99,4%. Таким образом, общая селективность окисления по исходному циклогексану составляет(85,0 -98,7)% 83,9%. Полученную смесь продуктов направляют на разделение путем ректификации. После отделения непрореагировавшего циклбгексаиа, выделения спирта и кетона отгоняют циклододекатриен при 102-103 с и остаточном давлении 10 №« рт.ст. и эпоксициклододекадиен при 90°С и остаточном давлении 2 мм рт.ст.

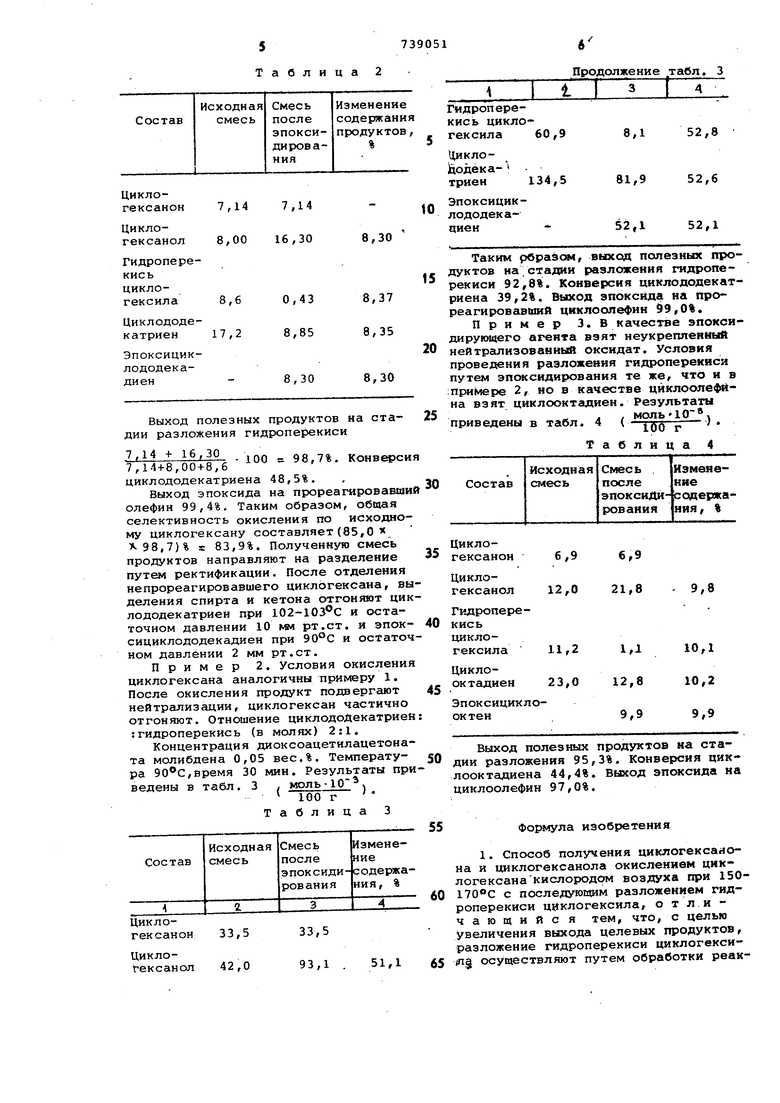

Пример 2. Условия окисления циклогексана аналогичны примеру 1. После окисления продукт подвергают нейтрализации, циклогексан частично отгоняют. Отношение циклодоДекатриен: :гидроперекись (в молях) 2:1.

Концентрация диоксоацетилацетоната молибдена 0,05 вес.%. Температура ,время 30 мин. Результаты приведены в табл. 3 - моль10 «

Too г

Таблица 3

33,5

33,5

93,1

42,0

30

35

40

45

Выход полезных продуктов на ста50 дни разложения 95,3%. Конверсия циклооктадиена 44,4%. Выход эпсжсида на циклоолефин 97,0%.

55Формула изобретения

ционной смеси циклоолефином при 20150 С в присутствии растворимых сое.киненйй шестивалентного молибдена в количестве 0,3-0,003 ввс.%.

2,Способ по п. 1, отличаюц и А с я тем, что в качестве циклоопефина .используют циклододекатриен или циклооктадиен.

Источники информации, 1ринятые во внимание при экспертизе

,, 2. Патент Франции 1580206, кл. С 07 с, опублик, 1973 (прототип) .

Авторы

Даты

1980-06-05—Публикация

1977-09-14—Подача