Изобретение относится к способу выделения циклогексанона и циклогексанола из продуктов окисления циклогексана и касается усовершенствования стадии нейтрализации кислот и омыления эфиров под воздействием щелочных агентов.

Известен способ выделения циклогексанона и циклогексанола из продуктов окисления циклогексана. в котором оксидат обрабатывают водным раствором гидроксида натрия для нейтрализации кислот и омыления омыляемых соединений.

Количество щелочного агента составляет 113% от необходимого по стехиометрии

для нейтрализации кислот и омыления эфиров и определяется по формуле:

(Na j 1,13 (кислоты + эфиры), где (Na J - подача щелочного агента, г- ион/ч;

кислоты, эфиры - соответственно количество кислот и эфиров в органическом слое, подаваемом на щелочную обработку, г- экв/ч.

13%-ный избыток щелочного агента необходим по следующим причинам:

щелочная среда в органическом и водном слоях после нейтрализации исключает возможность коррозии аппаратуры и осмо- ления циклогексанона, в то время как кислая

XI VI

СО

о

О СО

реда способствует коррозии и протеканию обочных реакций;

избыток щелочи способствует более олному омылению эфиров, что приводит к величению выхода циклогексанола.

Недостатком способа является высокий асход дефицитного реагента - гидр-оксида атрия, на нейтрализацию и омыление и равнительно невысокий выход полезных родуктов.

Наиболее близким по технической сущности к предлагаемому является способ выеления циклогексанона и циклогексанола, в котором щелочную обработку оксидата осуществляют раствором едкого натра и/или карбоната натрия в двухступенчатом реакторе по противоточной схеме: свежий водный раствор едкого натра и/или карбоната натрия смешивают с органическим слоем продуктов окисления циклогексана в смесителе второй ступени, а водно-щелочной слой после отстойника второй ступени направляют в смеситель первой ступени, где он контактирует с органическим слоем продуктов окисления, поступающим из реактора окисления циклогексана.

При замене, полной или частичной, гид- роксида натрия на карбонат натрия значительно замедляется катализируемый гидроксидом натрия распад гидроперокси- да циклогексила в целевые продукты - цик- логексанон и циклогексанол, а также снижается степень омыления циклогекси- ловых эфиров карбоновых кислот. Это приводит к снижению выхода целевых продуктов - циклогексанона и циклогексанола.

Целью настоящего изобретения является достижение высокого выхода полезных продуктов - циклогексанона и циклогексанола, при снижении расхода гидроксида натрия.

Поставленная цель достигается способом выделения циклогексанона и циклогексанола из реакционной смеси, полученной окислением циклогексана молекулярным кислородом или. другим кислородсодержащим газом, путем обработки водными растворами гмдроксида натрия и карбоната натрия в двух последовательно расположенных смесителях при температуре 140- 150°С с дальнейшим выделением целевых продуктов известными способами, при этом на первую ступень подают 50-76% от общего количества щелочного агента, из которых 30-66% приходится на карбонат натрия, а 20-10% приходится на гидроксид натрия, а на вторую ступень подают остальные 50- 24% гидроксида нагрия.

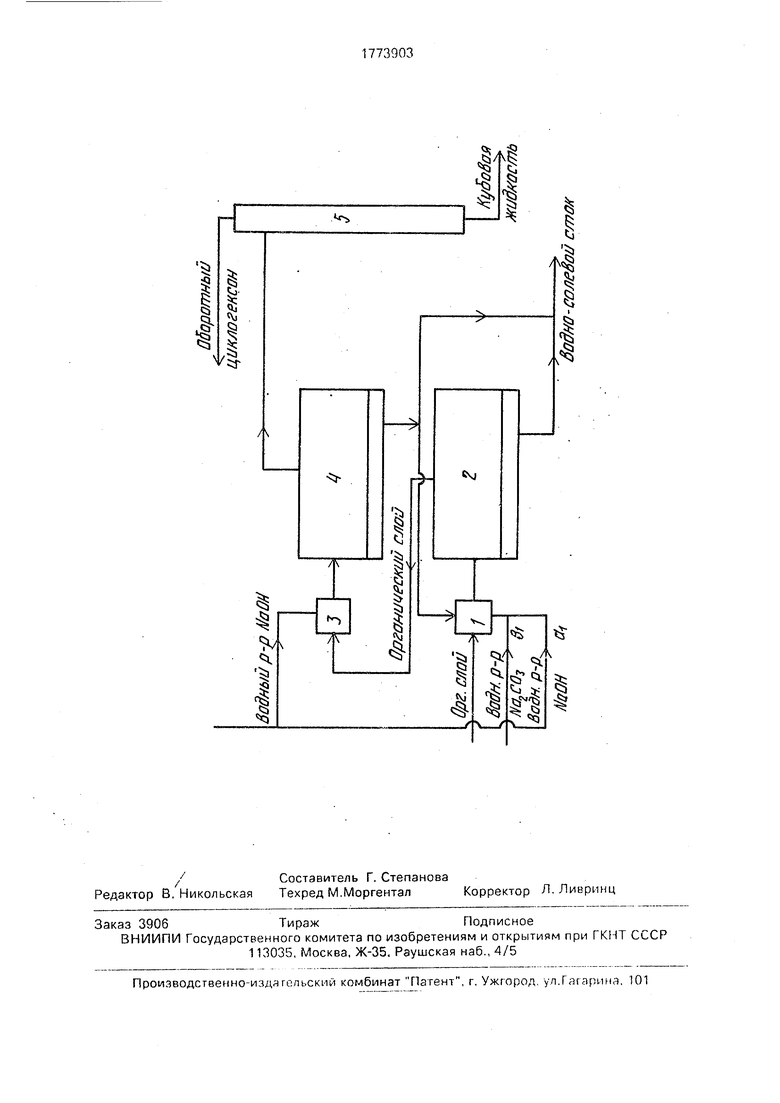

Нижеследующие примеры иллюстрируют предлагаемое изобретение (см.схему). Пример 1. В смеситель-нейтрализатор 1 первой ступени при 140°С непрерывно подают 10 кг/ч органического слоя, полученного при окислении циклогексана кислородом воздуха и содержащего 0,70% (0,071 г-экв./кг) циклогексанона, 1,67%

0 (0,167 г-экв./кг) циклогексанола. 0,93% (0,080 г«экв./кг) гидропероксида циклогексила 0,079 г-экв./кг кислот, 0,024 г-экв,/кг эфиров. Общее количество кислот и эфиров в органическом слое, подаваемом на щелоч5 ную обработку, составляет (0,079 + 0,024) 105 10,3 -103 г-зкв./ч или 10,3 кг-экв./ч, что соответствует суммарной подаче щелочных агентов, рассчитанной по приведенной выше формуле, равной 10,3 -1,13 11,639

0 кг-экв./ч, В первый смеситель подают карбоната натрия 30% от суммарной подачи щелочных агентов, что соответствует 184,4 кг/ч 100%-ного №2СОз (2,9 м3/ч 1,6 н. раствора карбоната натрия) и 20% соответст5 венно едкого натра, что составляет 92,8 кг/ч 100%-ного NaOH (1,45 м3/ч 1,6 н. раствора едкого натра).

Далее смесь органического и водного слоев поступает в отстойник 2, оттуда после

0 разделения слоев органический слой направляется в смеситель 3, где смешивается с 232 кг/ч NaOH 100%-ного (3,6 ч3/ч 1,6 н. раствора едкого натра, в воде), что соответствует оставшимся 50% от необходимого

5 суммарного количества щелочных агентов. Затем смесь поступает в отстойник 4, оттуда после разделения слоев органический слой направляют на ректификационную колонну 5, для отгонки циклогексаиа от продуктов

0 реакции. Из куба колонны выходит 4,3 т/ч

смеси продуктов окисления, содержащей

20 % циклогексана, 49,3% (4,93 ./кг)

циклогексанола 25,4% (2,58 г-экв./кг) циклогексаиона, 0,02 г-экв./кг кислот, 0,08 г

5 экв./кг эфиров.

Прирост циклогексанола и циклогексанона составил соответственно:

л 4,3 -4.93-100-0.167.

. n ie-7lUUyb 0 26,8%,

100 -0,167

5

д „4.3 -2,58-100-0.080 по/

ДонТ00 г008б 10U

38,7%.

Концентрацию циклогексанона, циклогексанола и гидропероксида циклогексила определяли методом газовой хроматографии, кислот и эфиров - ацидиметричесш.

Примеры 2-6. В этих примерах выделение циклогексанона и циклогексанола из продуктов окисления циклогексзнэ

проводят в условиях примера 1, стой разницей, что изменяют количество карбоната натрия и гидроксида натрия, подаваемых в первый и второй смесители-нейтрализаторы.

В таблице сопоставлены составы продуктов и прирост циклогексэнона и цикло- гексанола за счет разложения гидропероксида циклогексила и омыления циклогексиловых эфиров при проведении щелочной обработки в соот ветствующих условиях.

В таблице даны граничные значения карбоната и гидроксида натрия (примеры 1 и 2). В примере 1 карбоната натрия на первой ступени взято 30%, гидроксида натрия на первой ступени - 20%, а на второй ступени - 50%, от заданного суммарного количества щелочного агента. В примере 2 карбоната натрия на первой ступени - 66%, гидроксида натрия на первой ступени - 10%, а на второй ступени - гидроксида натрия - 24%, от заданного суммарного количества щелочного агента.

В примерах 3 и 4 приведены данные, соответствующие меньшим и большим значениям щелочных агентов с граничными,

Опыты 5 и 6 соответствуют условиям прототипа. Причем, в опыте 5 по второй смеситель подают смесь гидроксида натрия с карбонатом натрия, а в опыте 6 во второй смеситель подают только карбонат натрия.

Конкретные концентрации карбоната натрия и гидроксида натрия на входе в каждую из ступеней соответствуют заданным соотношениям.

Как видно из таблицы (примеры 1 и 2) прирост полезных продуктов достаточно высок и составляет для циклогексэнола 26,8 и 25,2% (в среднем 26%), а для циклогекса- нона 38,7 и 37,5% (в среднем 38,1 %) соответственно.

При увеличении количества карбоната натрия выше граничных (пример 4, карбоната - 71%) резко снижается степень омыления эфиров до 57%, падает прирост полезных продуктов - циклогексанола с 26 до 19,8%, т.е. на 6,2 абс.%, а циклогексано- на с 38,1 до 23,7%, т.е. на 14,4 абс.%.

Снижение количества карбоната натрия ниже предельного (пример 3) дает такие же хорошие результаты, как и в примерах 1 и 2. Однако такое снижение количества карбоната натрия нецелесообразно, так как приводит к незначительной экономии гидроксида натрия.

При частичной замене гидроксида натрия на карбонат натрия и подаче последнего на вторую ступень (опыт 5. в условиях прототипа) снижается превращение гидропероксида циклогексила в циклогексанол и циклогексзнон и падяет РЫХОД полезных продуктов циклогексанолл до 20,4% против 5 26%. т.е. на 5,6%, а циклогексанона до 25,2% против 38,1%, т.е. на 12,9% (по сравнению с опытами 1 и 2) Полная замена гидроксидэ натрия карбонатом (пример 6, в условиях прототипа) приводит к снижению

10 степени омыления эфиров до 35% против 83-70% (примеры 1. 2) и потому еще более сильному, чем в опыте 5, снижению прироста полезных продуктов - циклогексанола, до 15,6%, по сравнению с 26% (примеры 1,

5 2) т.е. на 10,4 збс.%, а циклогексанона - до 11,2% против 38.1% (примеры 1 и 2), т.е. на 26,9 абс.%.

Таким образом, предложенный способ выделения циклогексанола и циклогексано0 на с использованием для щелочной обработки реакционной .смеси на первой ступени карбоната натрия и гидроксида натрия, а на второй ступени - только гидроксида натрия в строго определенных

5 соотношениях, по сравнению с прототипом, приводит к увеличению выхода попезных продуктов: циклогексанола на 6%, а циклогексанона на 13% (примеры 1, 2 л 5), при этом расход гидроксида натрия снижается

0 на 30-66%.

Формула изобретения Способ выделения циклогексанона и циклогексанола из продуктов окисления

5 циклогексана нейтрализацией органического слоя оксидатз с использованием в качестве щелочных реагентов водных растворов гидроксида натрия и карбоната натрия в двух последовательно работающих смеси0 телях при 140-150°С при последующем разделении смеси на органический и водно-щелочной слои с выводом из второго смесителя органического слоя, содержащего циклогексанон, циклогексанол и циклогек5 сан, направляемого на ректификацию и отработанного водно-щелочного слоя, отличающийся тем, что, с целью повышения выхода конечных продуктов и сокращения расхода гидроксида натрия, в первом сме0 сителе обработку ведут смесью растворов карбоната натрия и гидроксида натрия, которая содержит 30-66 мол.% щелочного реагента в виде кэрбона а натрия и 10-20 мол.% - в виде гидроксида натрия от общего

5 количества щелочного релгента, необходимого для нейтрализации кислых компонентов в оксидате, а во второй смеситель подают остальное до 100 мол % количество щелочного реагента в НИДР р,н i горт , идро- ксидз натрия.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения циклогексанона и циклогексанола | 1989 |

|

SU1728219A1 |

| СПОСОБ ОМЫЛЕНИЯ СЛОЖНЫХ ЭФИРОВ В ПРОИЗВОДСТВЕ КАПРОЛАКТАМА, УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ, СПОСОБ УТИЛИЗАЦИИ НАТРИЕВЫХ СОЛЕЙ ОРГАНИЧЕСКИХ КИСЛОТ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2479564C1 |

| Способ получения циклогексанона и циклогексанола | 1978 |

|

SU753842A1 |

| Способ очистки циклогексанола и циклогексанона | 1978 |

|

SU973017A3 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОПЕРОКСИДА ЦИКЛОГЕКСИЛА | 2020 |

|

RU2747484C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИКЛОГЕКСАНОНА, ЦИКЛОГЕКСАНОЛАИ Адипиновой кислоты | 1970 |

|

SU274101A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИКЛОГЕКСАНОНА И ЦИКЛОГЕКСАНОЛА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2458903C1 |

| Способ получения циклогексанола и циклогексанона | 1989 |

|

SU1659391A1 |

| Способ получения циклогексанона и циклогексанола | 1980 |

|

SU1006424A1 |

| Способ получения циклогексанона и циклогексанола | 1977 |

|

SU675759A1 |

Использование: химическая технология, очистка и выделение циклогексанона и циклогексанола из продуктов окисления циклогексана. Сущность изобретения: нейтрализуют органический слой оксидата обработкой водными растворами гидроксида натрия и карбоната натрия в двух последовательно работающих смесителях при температуре 140-150°С с дальнейшим выделением целевых продуктов разделением слоев и перегонкой. В первый смеситель подают смесь растворов, содержащую 30-66 мол.% щелочного реагента в виде карбоната натрия и 10-20 мол.% в виде гидроксида натрия от общего количества щелочного реагента, необходимого для нейтрализации кислых компонентов в рксидате. Во втором смесителе продукт обрабатывают раствором гидроксида натрия, взятым ъ расчете на оставшееся до 100% общее количество щелочного реагента. Повышается выход продуктов, сокращается расход гидроксида натрия, 1 ил. 1 табл. И

| Фурман М.С., Бадриан А.С | |||

| и др | |||

| Производство циклогексанона и адипиновой кислоты окислением циклогексана | |||

| М., Химия, 1967, с.77-85 | |||

| Паста для стирки детского белья "Я МАМА" | 2016 |

|

RU2650892C2 |

| Чугунный экономайзер с вертикально-расположенными трубами с поперечными ребрами | 1911 |

|

SU1978A1 |

Авторы

Даты

1992-11-07—Публикация

1990-10-23—Подача