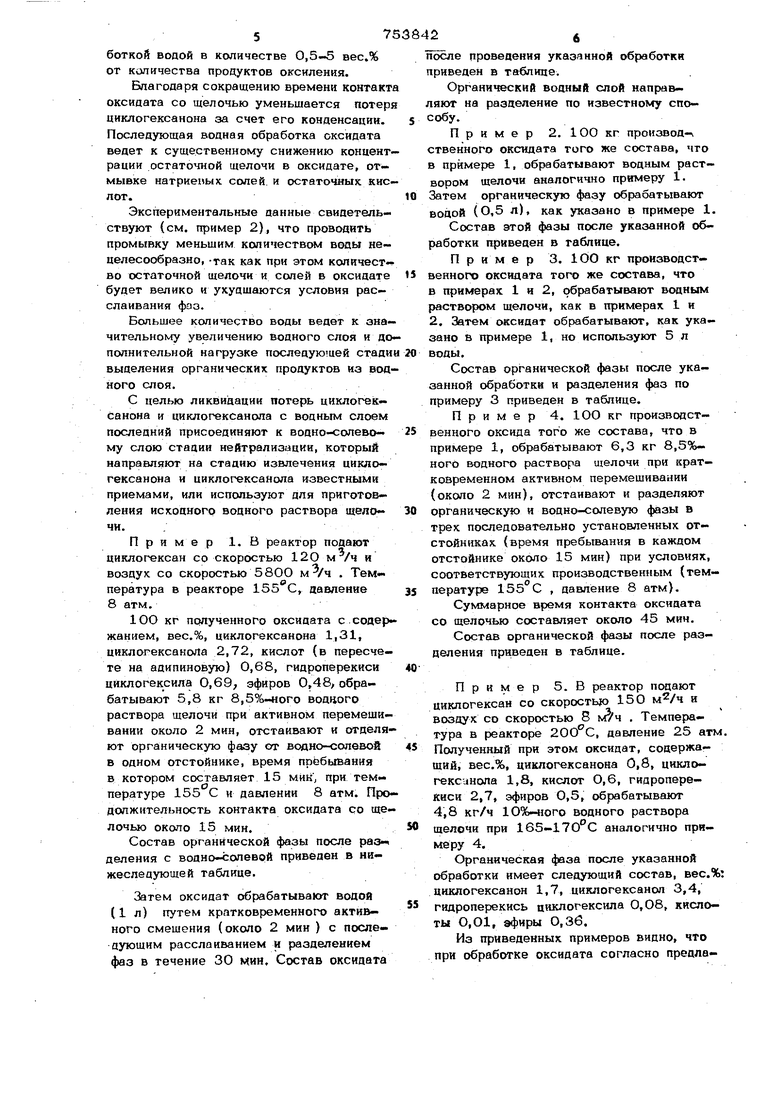

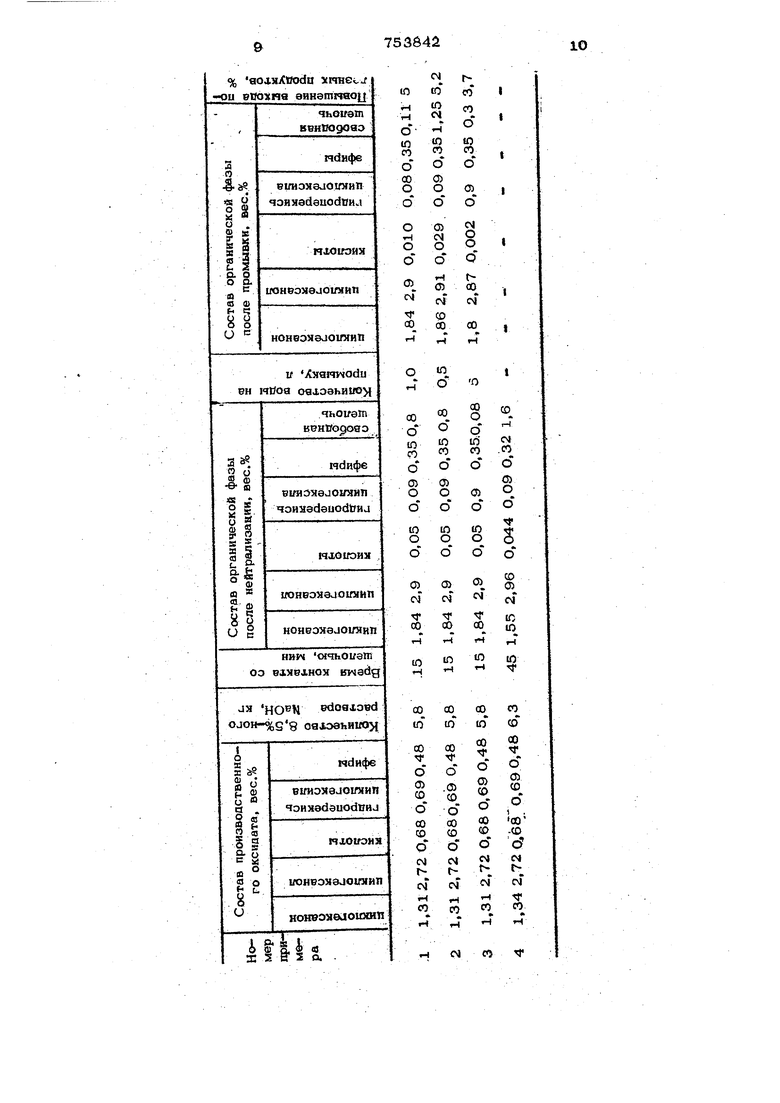

Изобретение относится к способу получения циклогексанона и циклогексанола, являющихся полупродуктами для синтеза капролактама и адипиновой кислоты. Известны способы некаталитического и каталитического окисления циклогекса- на при температуре 12О-2ОО С и давлении 9-30 атм с последуюи1ей частичной отгонкой циклогексана и щелочной обработкой оксидата с целью нейтрализации органических кислот, омыления эфиров и разложения гидроперекиси ij, а также способы каталитического и некаталитического окисления циклогексана кислородсодержащим газом при тех же условиях с щелочной обработкой оксидата без предваоитеяьной частичной отгонки циклогексана 3. Основным недостатком известных способов окисления циклогексана с последую щей нейтрализацией оксидата водным раст вором щелочи является отсутствие оптимальных условий первичной щелочной обработки оксицата, при которых происходило бы селективное разложение гидроперекиси с минимальной потерей циклогекс&но- на за счет его конденсации. Это объясняется тем, что для обеспечения надежных условий нейтрализации процесс ведут прп интенсивном дроблении и перемещивании фаз. В то же время медленно протекающие последующие процессы отстаивания и разделения органической . и водно-солевой фаз осуществляют в емкостных аппаратах при температуре и давлении нейтрализации. При этом из-за длительности этих процессов (обычно 40-60 мин) создаются условия для конденсации циклогексанона, что приводит к прямым потерйм целевых продуктов окисления. Другим недостатком известных способов является неполная нейтрализация мо- но- и дикарбоновых кислот при скоростном контакте оксидата с водным раствором щелочи, объясняется тем, что водная и органическая фазы практически не смещиваются и реакции протекают только на поверхности контакта фаз. 3 присутствия кислот в нейтрал зованном продукте при цальнейшей обра ботке его необходимо антикоррозионное оборудование. Для ликвидации или сущес венного снижения проскока кислотприхо дится поддерживать избыточную щелочность нейтрализованного оксидата, что связано с перерасходом щелочи. Это, в свою очередь, ведет к увеличению количества щелочи, поступающей в ректифик ционную колонну отгонки циклогексанон значительно повышает щелочность кубового Продукта, что также вызывает дополнительные потери циклогексанона за счет его конденсации. Сравнение содержания полезйык продуктов в оке и дате, полученном в промыш ленных условиях по известному сиосрбу, до щелочной обработки с содержанием полезных продуктов в том же оксидате, прошедшем щелочную обработку с последующим расслаиванием и разделением фаз, с учетом содержания их по растворимости в водно-чзолевом слое, показывает наблюдаемые при этом потери целе вых продуктов порядка 5-7%, что объясняется конденсацией циклогексанона, т, е. при содержании полезных продуктов в оксидате после реактора около 82% после стадиинейтрализации их количество снижается в среднем до 79% По технической сущности и достигаемому результату к предлагаемому способу наиболее близок способ получения циклог ксанона и циклогексанола окисления циклогексана кислородсодержащим газом при температуре 12О- 20О С и давлении 5-25 атм с последующей двухстадийной обработкой про-, дуктов окисления водно-вделочным раство ром, промежуточным расслаиванием смеси и разде хьной отгонкой циклогексана из органического и водно-щелочного сырья 4. Основными полезными продуктами окисления циклогексана являются циклогексанол, циклогексанон и гидроперекись циклогексила, которая при благоприятных условиях селективно разлагается на циклЬгексанон и циклогекс нол. Кроме того при окислении образуются органические моно- и дикарбоновые кислоты, а также сложные эфиры этих кислот и циклогекса нола и смолы. При указанных выше условиях и степе ни конверсии циклогексана 3-5% достигается довольно высокий выход полезных продуктов реакции окисления {порядка 1 S2% и более от прореагиро авшего иик- логексанй}.. Недостатком этого способа является снижение вывода полезных продуктов из-за протекания процесса конденсации циклогексанона в щелочной среде. На первой стадии щелочной обработки оксидата, которая следует непосредственно после окисления циклогексана и проводится с использованием 8-12%-ного водного раствора щелочи при температуре I20-2OO С и давлении 6-25 атм {условно называемой нейтрализацией) происходит каталитическое разложение гидроперекиси циклогексила на циклогексакон и циклогексанол. При повышении температуры сокращается время разложения гидроперекиси, также увеличивается селективность разложения гидроперекиси на циклогексанон и циклогексанол. Одновременно с разложением гидроперекиси происходят нейтрализация органических моно- и дикарбоновых кислот, содержащихся в окси- , дате, а также частичное омыление эфи- ров. .. В то же время в щелочной среде при повышенной температуре возрастает скорость конденсации циклогексанона с образованием циклогексалиденциклогексанона, что снижает содержание полезных продуктов в оксидаге, прошедшем стадию нейтрализации. На второй стадии щелочной обработки, которая следует за стадией частичной отгонки циклогексанона и проводится np.i атмосферном давлении и температуре 6О90 0 (условно называемой омылением) происходит более глубокое омыление эфиров. Целью изобретения является повышение выхода целевых продуктов и улучшение их качества. Поставленная цель достигается способом пол.учения циклогексанона и циклогексанола путем окисления циклогексана кислородсодержащим газом при температуре 120-200 С и давлении 6-25 атм с последующей двухетадийной обработкой продуктов окисления водно-щелочным раство-. ром, промежуточным и расслаиванием смеси и раздельной отгонкой циклогексана из органического и водно-щелочного слоев, отличительной особенностью которого является то, что смесь продуктов окисления после первой стадии обработки водно-щелочным раствором расслаивают .в течение 5-15 мин с последующей обра57боткой водой в количестве 0,5-5 вес.% от количества продуктов окснления. Благодаря сокращению времени контак оксидата со щелочью уменьшается потер циклогексанона за счет его конденсации. Последующая водная обработка оксндата ведет к существенному снижению концент рации остаточной щелочи в оксидате, отмывке натриепых солей, и остаточнык кис лот. Экспериментальные данные свидетельствуют (см. пример 2), что проводить промывку меньшим количеством воды нецелесообразно, -так как при этом количест во остаточной щелочи и солей в оксидате будет велико и ухудшаются условия расслаивания фаз. Большее количество воды ведет к зна чительному увеличению водного слоя и до полнительной нагрузке последующей стад выделения органических продуктов из вод ного слоя. С целью ликвидации потерь циклогек- санока и циклогексанола с водным слоем последний присоединяют к водно-солево- му слою стадии нейтрализации, который направляют на стадию извлечения цикло- гексанона и циклогексанола известными приемами, или используют для приготовления исходного водного раствора щелочн. Пример 1. В реактор подают циклогексан со скоростью 120 м /ч и воздух со скоростью 5800 . Температура в реакторе 155 С, давление 8 атм. 1ОО кг полученного оксидата с содер жанием, вес.%, циклогексанона Ii31, циклогексанола 2,72, кислот (в пересчете на адипиновую) 0,68, гидроперекиси цйклогексила 0,69, эфиров 0,48/обрабатывают 5,8 кг 8,5%-ного водного раствора щелочи при активном перемешивании около 2 мин, отстаивают и отделя ют органическую фазу or водно-солевой в одном отстойнике, время пребывания в котором составляет 15 мйк при темкотором составляет пературе 155 С и давлении 8 атм. Про должительность контакта оксидата со ще лочью около 15 мин. Состав органической фазы после раа деления с водно-сопеврй приведен в нижеследующей таблице. Затем оксидаг обрабатывают водой (1л) путем кратковременного активного смешения (около 2 мин ) с последующим расслаиванием и разделением фаз в течение 30 мин. Состав оксидата 2 после проведения указанной обработки приведен в таблице. Органический водный слой направяют на разделение по известному способу. Пример 2. 1ОО кг производ-л ственного оксидата того же состава, что в примере 1, обрабатывают водным раствором щелочи аналогично примеру 1. Затем органическую фазу обрабатывают водой (О,5 л), как указано в примере 1. Состав этой фазы после указанной обработки приведен в таблице. Пример 3. 100 кг производственного оксидата того же состава, что в примерах 1 и 2, обрабатывают водным раствором щелочи, как в примерах 1 и 2. Затем оксидат обрабатывают, как указано в примере 1, но используют 5 л воды. Состав органической фазы после указанной обработка и разделения фаз по примеру 3 приведен в таблице. Пример 4. 1ОО кг производственного оксида того же состава, что в примере 1, обрабатывают 6,3 кг 8,5%ного водного раствора щелочи при кратковременном активном перемешивании (около 2 мин), отстаивают и разделяют органическую и водно-солевую фазы в трех последовательно установленных отстойниках (время пребывания в каждом отстойнике около 15 мин) при условиях, соответствующих производственным (температуре 155 С , давление 8 атм). Суммарное время контакта оксидата со щелочью составляет около 45 мин. Состав органической фазы после разделения приведен в таблице. Пример 5. В реактор подают циклогексан со скоростью 150 и воздух со скоростью 8 м/ч . Температура в реакторе 20Ос, давление 25 атм. Полученный при этом оксидат, содержащий, вес.%, циклогексанона 0,8, циклогексанола 1,8, кислот 0,6, гидроперекиси 2,7, эфиров 0,5, обрабатывают 4,8 кг/ч 1О%-ного водного раствора щелочи при 165-170°С аналогично примеру 4. Органическая фаза после указанной обработки имеет следующий состав, вес.%: цнклогексанон 1,7, цнклогексанол 3,4, гидроперекись цйклогексила 0,08, кислоты О,О1, эфиры 0,36. Из приведенных примеров видно, что при обработке оксидата согласно предлаг-аемому способу (примеры 1, 2 и 3) количество полезных продуктов окисления ци1сло1 ксана, находящихся в органической фазе, в среднем на 5% больше, чем при обработке оксндата по известному способу {пример 4),

Таким образом, водная промывка нейтрализованного оксидата позволяет п6вы- сить выход целевых продуктов, сократить время контакта оксидата со щелочью, 5 сократить расход, щелочи и уменьшить содержание примесей в целевом продукте.

«

,4 га :- . 11 Ф о р м у л и и а о б р е т е н и Способ получения цйклогексанона и циклогексанбла окислением циклс гексака кислородсодержащим газом при темпера туре 12О--2ОО С и давлении 6-25 атм с последующей цвухстадийной обработкой продуктов окисления водно-щелочным раст вором/ промежуточными рассланванием смеси и раздельной отгонкой циклогекса- на Из органического и водно-щелочного слоев, от л ича ю щ ий ся тем, что, с целью повышения выхода целевых продуктов и улучшения их качества, смесь продуктов окисления после первой стадии 7 2 обработки водно-щелочным раствором расслаивают в течение 5-15 мин с последующей обработкой водой в количестве 0,5-5 вес.% от количества продуктов окисления. Источники информации, принятые во внимание при экспертизе 1.Патент США №-2931834, кл. 260-586, опублик. I960. 2.Патент США N 255267О, кл. 26О-586, опублик. 1951. 3.Патент США № 2938924, кл. 260-566, опублик. 1960. 4.Патент США № 3179699, кл. 260-586, опублик. 1965 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения циклогексанона и циклогексанола | 1989 |

|

SU1728219A1 |

| Способ получения циклогексанона и циклогексанола | 1977 |

|

SU739051A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИКЛОГЕКСАНОНА И ЦИКЛОГЕКСАНОЛА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2458903C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОПЕРОКСИДА ЦИКЛОГЕКСИЛА | 2020 |

|

RU2747484C1 |

| Способ получения циклогексанола и циклогексанона | 1974 |

|

SU592811A1 |

| СПОСОБ ОМЫЛЕНИЯ СЛОЖНЫХ ЭФИРОВ В ПРОИЗВОДСТВЕ КАПРОЛАКТАМА, УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ, СПОСОБ УТИЛИЗАЦИИ НАТРИЕВЫХ СОЛЕЙ ОРГАНИЧЕСКИХ КИСЛОТ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2479564C1 |

| Способ выделения циклогексанона и циклогексанола из продуктов окисления циклогексана | 1990 |

|

SU1773903A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИКЛОГЕКСАНОНА | 2021 |

|

RU2760548C1 |

| Способ получения циклогексанона и циклогексанола | 1977 |

|

SU675759A1 |

| Способ получения циклогексанона | 1990 |

|

SU1836321A3 |

Авторы

Даты

1980-08-07—Публикация

1978-03-07—Подача