Родственные заявки

Настоящая заявка основана и испрашивает приоритет по Предварительной заявке на патент США No. 61/036746, поданной 14 марта 2008 г, Предварительной заявке на патент США No. 61/035159, поданной 10 марта 2008 г, и Предварительной заявке на патент США No. 60/989644, поданной 21 ноября 2007 г.

Предшествующий уровень техники

Полимерные пленки, созданные с расчетом на их сжатие при воздействии тепла, могут применяться во многих разнообразных областях. Такие пленки, например, могут использоваться в качестве упаковочных материалов, связующих материалов, покрытий, уплотнителей или наклеек.

При использовании в качестве наклеек, например, пленке можно придать форму трубки и затем расположить вокруг контейнера. После того, как пленку разместили вокруг контейнера, на пленку воздействуют теплом, вызывая сжатие трубки и плотный охват ею контейнера.

В альтернативном варианте выполнения сжимаемую пленку можно покрыть клеем и нанести ее на контейнер. После использования контейнера, его нагревают, вызывая сжатие пленки и отделение ее от контейнера. После отделения пленки, контейнер можно вымыть, наполнить заново и снова использовать по желанию.

В прошлом были предложены различные типы сжимаемых пленок. Пленки на основе полиэфиров особенно предпочтительны для применения на полиэфирных контейнерах, поскольку облегчают процесс утилизации, так как они позволяют утилизировать полиэфирные контейнеры вместе с их полиэфирными наклейками, без введения в поток рециклизации несовместимых полимеров. Так, в прошлом полиэфирные полимеры модифицировали в целях усиления их сжимаемости. Такие полиэфирные пленки, например, раскрыты в Патенте США No. 5407752, Патенте США No. 6630230, Патенте США No. 6765070, Патенте США No. 7008698 и Патенте США No. 7195822, которые все включены в настоящий текст в качестве ссылки.

Хотя перечисленные выше патенты позволили достичь больших успехов в данной области техники, как описано выше, полиэфирные полимеры подвергались химической модификации или сополимеризации с другими материалами для достижения желаемой способности к сжатию.

Для применения в производстве сжимающихся пленок были предложены также различные другие полимеры. Например, в Патенте США No. 6680097, который также включен в настоящий текст в качестве ссылки, раскрываются самоклеющиеся пленочные наклейки, содержащие слой растянутой пленки, который сжимается при воздействии повышенных температур. В патенте '097 поливинилхлорид предлагается в качестве предпочтительного материала, применяемого для формирования сжимающейся пленки. В патенте '097 также обсуждается применение сжимающихся полиэфирных пленок. Однако показано, что указанные полиэфирные пленки демонстрируют сжатие менее 10% при температуре 80°С, и в целом демонстрируют значительно более слабое продольное сжатие по сравнению с ПВХ пленками.

Однако при попытке использования поливинилхлорида в качестве сжимающейся пленки могут проявляться различные недостатки. Поливинилхлоридные полимеры, например, имеют проблемы с термоустойчивостью, устойчивостью к атмосферным воздействиям, химической устойчивостью и т.п. Поливинилхлоридные пленки, например, подвержены частому появлению «рыбьего глаза» при печати на данной пленке. Кроме того, имеются проблемы с надлежащей утилизацией поливинилхлоридных пленок, особенно при попытках сжигания данных пленок.

В свете вышесказанного, в настоящее время имеется потребность в улучшенной сжимающейся пленке. В частности, в настоящее время имеется потребность в сжимающейся пленке, изготовленной из полиэфирного полимера, который необязательно модифицировать или комбинировать с другими полимерами для придания желаемой сжимаемости.

Краткое описание сущности изобретения

В целом, настоящее описание касается сжимающегося пленочного продукта. Данный пленочный продукт, например, включает, по меньшей мере, один пленочный слой, который сжимается при воздействии достаточных количеств подходящего вида энергии, такой как тепловая энергия. Особенное преимущество обеспечивается тем, что, в одном варианте выполнения, сжимающийся пленочный слой может быть сформирован главным образом из немодифицированного полиэфирного полимера. При использовании в настоящем тексте, термин «немодифицированный» полиэфирный полимер означает полиэфирный полимер, в котором один из мономеров, применяющихся для образования полимера, не был, по меньшей мере, частично, заменен на дополнительный мономер и/или не включает полиэфирные полимеры, которые были сополимеризованы с другими полимерами. Например, в одном варианте выполнения, полиэфирный полимер может быть получен реакцией поликонденсации преимущественно гликоля и дикарбоновой кислоты. Например, в одном частном варианте выполнения, полиэфирный полимер содержит полиэтилен терефталат, полученный преимущественно из полиэтиленгликоля и терефталевой кислоты.

Однако следует понимать, что в других вариантах выполнения может применяться модифицированный полиэфир.

Сжимающиеся пленки изготавливают по настоящему изобретению путем растягивания или вытягивания пленок при относительно низкой температуре, такой как температура, близкая к температуре стеклования полимера. В настоящем тексте температуру стеклования определяют с применением дифференциальной сканирующей калориметрии (ДСК). Авторы настоящего изобретения открыли, что холодное вытягивание пленки может значительно усилить способность полимера к сжатию.

В одном варианте выполнения, например, настоящее описание касается способа изготовления сжимающейся пленки. Данный способ включает стадии первоначального образования пленочного слоя, содержащего полиэфирный полимер. Данный полиэфирный полимер может содержать, например, полиэтилен терефталат. В одном варианте выполнения, полиэфирный полимер не модифицирован. Например, полиэфирный полимер может содержать продукт реакции поликонденсации преимущественно единственного диола, такого как полиэтиленгликоль, и терефталевой кислоты.

Пленочный слой можно изначально формировать нагреванием полиэфирного полимера с получением расплавленного полимера, и затем экструдированием расплавленного полимера через экструдер с формированием пленки.

После формирования пленочного слоя, пленочный слой охлаждают до температуры, близкой к температуре стеклования полиэфирного полимера. Согласно настоящему описанию, пленочный слой затем растягивают, по меньшей мере, в одном направлении. Например, в одном варианте выполнения, пленочный слой можно растягивать вдоль одной оси. Альтернативно, пленочный слой можно растягивать вдоль двух осей, например, как в продольном, так и в поперечном направлении. Пленочный слой можно растянуть, например, до размера, составляющего от около 1 до около 5 величин его изначальной длины, например до размера, составляющего от около 3 до около 4 величин его изначальной длины, в одном или обоих направлениях.

Для охлаждения пленочного слоя после его формирования, в одном варианте выполнения, пленочный слой можно перемещать по поверхности охлажденного барабана. Поверхность охлажденного барабана может иметь температуру, например, ниже 30°С, такую как температура ниже 25°С. После охлаждения пленочный слой можно растягивать. Например, в одном варианте выполнения, пленочный слой можно охладить до температуры ниже около 120°С, например ниже около 100°С, например ниже 90°С, например до температуры от около 60°С до около 120°С. В одном варианте выполнения, после растягивания пленочный слой не подвергают какой-либо термической обработке или закалке.

Пленки, изготовленные по настоящему изобретению, могут применяться в разнообразных изделиях и имеют различные благоприятные свойства и преимущества. Пленочные слои, изготовленные по настоящему изобретению, например, могут быть, по меньшей мере частично, кристаллическими после растягивания, и могут сжиматься, по меньшей мере, на 10%, по меньшей мере, в одном направлении при воздействии температуры 80°С в течение трех минут. Например, в одном варианте выполнения, пленочные слои могут быть изготовлены из полиэфирного полимера, который способен сжиматься на величину от 10% до 40%, например от около 20% до около 40%, при воздействии температуры 80°С в течение трех минут. Как описано выше, сжатие может происходить только в одном направлении или, альтернативно, сжатие может происходить как в продольном направлении, так и в поперечном направлении.

Пленочные изделия, изготовленные по настоящему изобретению, могут включать однослойное изделие, содержащее полиэфирный полимер, или могут включать со-экструдированное изделие, имеющее несколько слоев. В случае присутствия нескольких слоев, каждый слой может быть изготовлен из одного и того же полимера или из различных полимеров.

В одном варианте выполнения, пленочное изделие может быть включено в состав наклейки. В одном частном варианте выполнения, например, наклейка может иметь клеящий слой, расположенный на наружной поверхности. Клеящий слой может служить для приклеивания наклейки к контейнеру или другому объекту. После того как контейнер или другой объект были использованы, наклейку впоследствии можно смыть путем обработки наклейки водой при повышенной температуре.

В альтернативном варианте выполнения, пленочному изделию по настоящему изобретению можно придать форму трубки и затем расположить вокруг контейнера. В данном варианте выполнения, трубку можно нагреть или подвергнуть обработке другим источником энергии, вызывая сжатие трубки и плотный охват ею контейнера.

Когда пленочное изделие включено в состав наклейки, в одном варианте выполнения, наклейка может включать в свой состав печатный слой. Например, в одном варианте выполнения, печатный слой может располагаться между клеящим слоем и пленочным слоем, содержащим полиэфирный полимер. В альтернативном варианте выполнения, пленочный слой, содержащий полиэфирный полимер, может располагаться между клеящим слоем и печатным слоем.

Другие отличительные признаки и аспекты настоящего описания более детально обсуждены ниже.

Краткое описание чертежей

Полное и дающее возможность практического осуществления описание настоящего изобретения, включающее наилучший способ его реализации для квалифицированного специалиста в данной области, конкретнее приведено далее в описании, включая ссылки на сопроводительные чертежи, в которых:

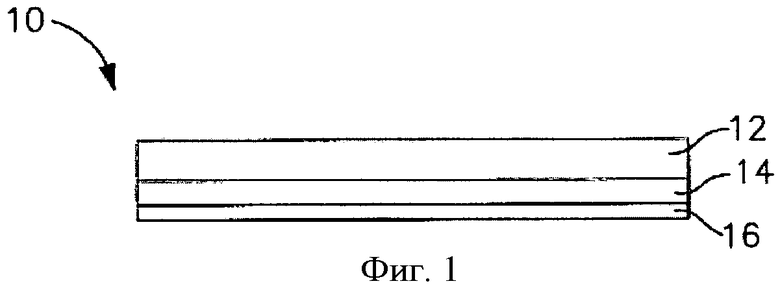

Фиг.1 представляет собой вид в поперечном разрезе одного варианта выполнения пленочного продукта, изготовленного по настоящему изобретению;

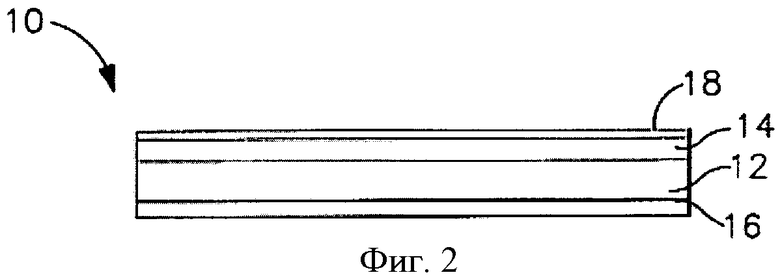

Фиг.2 представляет собой вид в поперечном разрезе другого варианта выполнения пленочного продукта, изготовленного по настоящему изобретению;

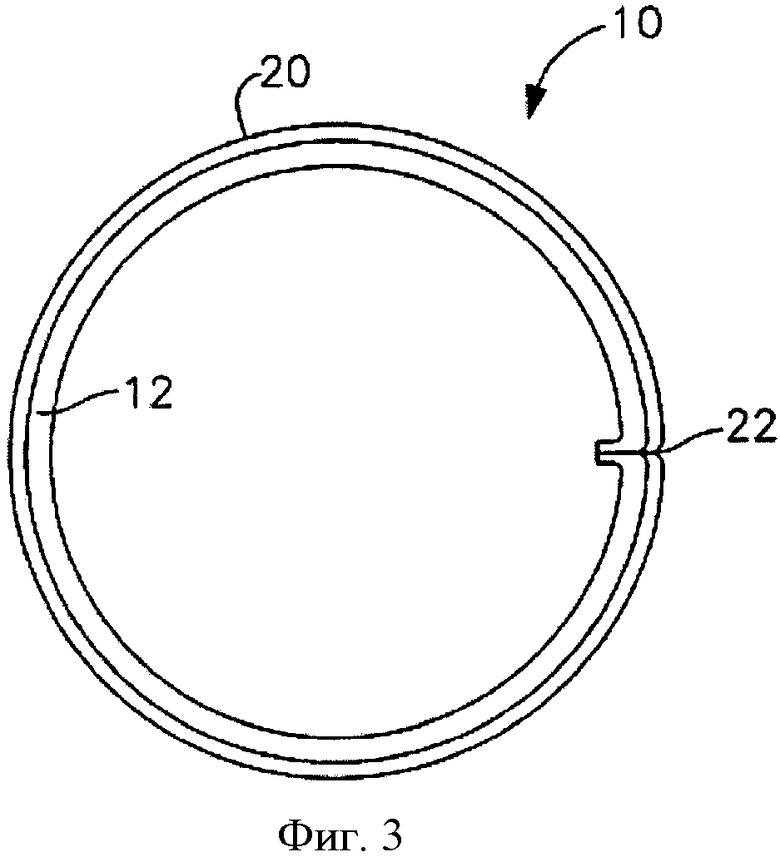

Фиг.3 представляет собой вид в поперечном разрезе другого варианта выполнения пленочного продукта, изготовленного по настоящему изобретению, которому была придана форма трубки; и

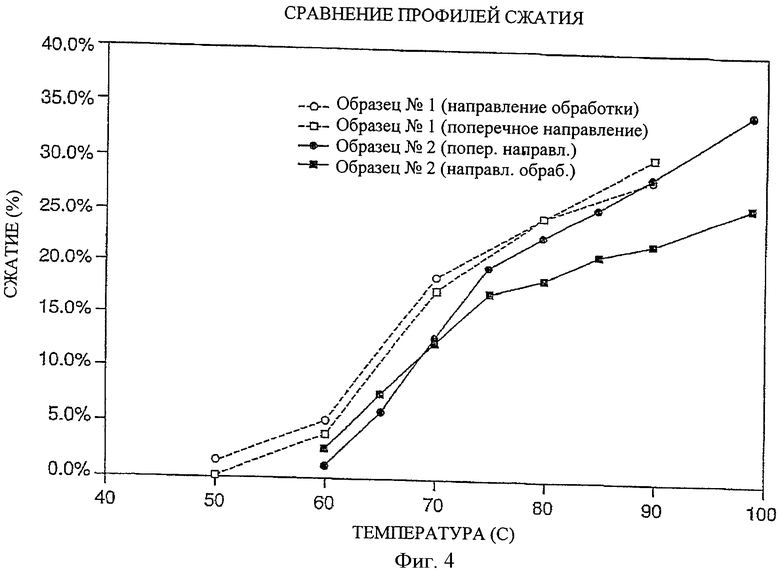

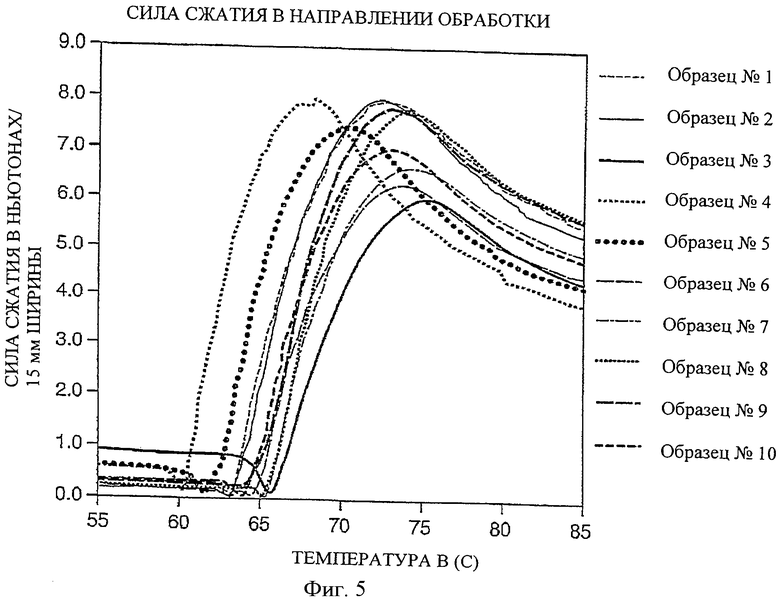

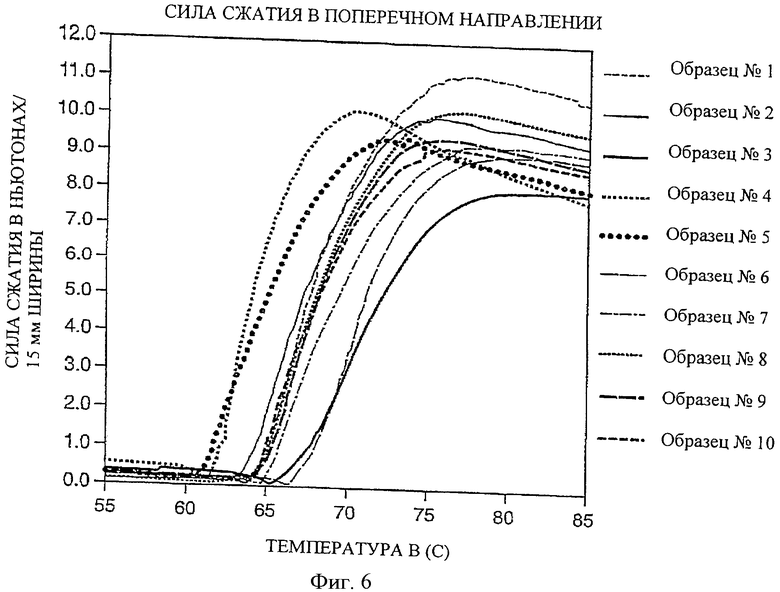

Фиг.4-6 представляют собой графическое изображение результатов, полученных в приведенных ниже Примерах.

Подробное описание изобретения

Специалисту в данной области техники будет понятно, что настоящее обсуждение представляет собой описание только иллюстративных вариантов выполнения, и не предназначено для ограничения более широких аспектов настоящего изобретения.

В целом, настоящее описание касается сжимающейся пленки, изготовленной из полиэфирного полимера. Данную пленку можно использовать в разнообразных изделиях и областях применения. Например, пленки, изготовленные по настоящему изобретению, можно применять в качестве упаковочного материала для сжимающего оборачивания скоропортящихся и нескоропортящихся товаров. Данную пленку можно также вводить в состав связующих материалов, покрытий и уплотнителей. В другом варианте выполнения, данную пленку можно вводить в состав наклейки, наносимой на контейнер. Потенциальная сжимаемость пленки может быть использована либо для наклеивания наклейки на контейнер в ходе сжимающего оборачивания, либо для удаления наклейки с контейнера после опустошения контейнера или его использования каким-либо другим образом.

Сжимающийся пленочный слой по настоящему изобретению в целом изготавливают из полиэфирного полимера. Для усиления сжимаемости пленки пленку растягивают вдоль одной или двух осей, когда пленка находится в условиях относительно низкой температуры. Например, по настоящему изобретению, пленку подвергают процессу «холодного вытягивания», в ходе которого пленку вытягивают в одном направлении или в двух направлениях при температуре ниже около 120°С, такой как температура, близкая к температуре стеклования полиэфирного полимера. Например, каждый раз, когда пленку растягивают, пленка может иметь температуру, находящуюся в пределах около 30%, например в пределах около 25%, например в пределах около 20%, например в пределах около 15% от температуры стеклования полимера (выше или ниже). После растягивания пленку в целом не подвергают какой-либо температурной обработке или закалке.

Авторы настоящего изобретения открыли, что при вытягивании пленки при относительно низких температурах сжимаемость пленки значительно увеличивается, когда пленку впоследствии подвергают обработке энергией, такой как тепловая энергия. Хотя причина остается неизвестной, авторы полагают, что при вытягивании пленки при относительно низкой температуре, пленка приобретает кристаллическую структуру, что при последующем нагреве заставляет пленку стягиваться и сжиматься намного сильнее, чем если бы пленку вытягивали при более высокой температуре.

Пленки, изготовленные по настоящему изобретению, например, сжимаются, по меньшей мере, на 10% своей длины, по меньшей мере, в одном направлении, при нагреве до температуры 80°С в течение трех минут. Пленки можно подвергать воздействию указанной выше температуры путем, например, погружения пленки в водяную баню, контакта пленки с нагретым газом, таким как воздух, контакта пленки с излучением, таким как инфракрасное излучение, или при каком-либо другом нагревании пленки. Пленки, изготовленные по настоящему изобретению, обычно сжимаются в каждом направлении, в котором пленку растягивали. Так, если пленку растягивали в двух направлениях при относительно низкой температуре, то пленка будет сжиматься как в продольном, так и в поперечном направлении при воздействии достаточного количества энергии.

Величина сжатия, присущая пленке, может варьировать в зависимости от различных факторов. Например, в некоторых вариантах выполнения, пленка может сжиматься на величину, составляющую по меньшей мере 20%, такую как по меньшей мере 30%, такую как по меньшей мере 40%, такую как по меньшей мере 50%, такую как более примерно 60%, по меньшей мере, в одном направлении, при воздействии температуры 80°С в течение трех минут. Кроме того, пленку можно спроектировать таким образом, чтобы она обладала дуальной сжимаемостью, что означает, что пленка может сжиматься не только в продольном направлении, но также и в поперечном направлении. На самом деле, пленки можно спроектировать таким образом, что они будут сжиматься и в продольном, и в поперечном направлении на описанные выше величины.

В одном частном варианте выполнения, например, можно создать полиэфирную пленку по настоящему изобретению, которая начинает сжиматься при температурах ниже 70°С, таких как температура ниже 65°С, например, при погружении в водяную баню. Например, полиэфирные пленки, изготовленные по настоящему изобретению, могут сжиматься на величину от около 2% до около 5% и в продольном, и в поперечном направлении, при погружении в водяную баню, имеющую температуру 65°С. При 70°С пленки могут сжиматься, по меньшей мере, на 10% и в продольном, и в поперечном направлении, например на величину от около 10% до около 25%. При 80°С пленки могут сжиматься, по меньшей мере, на 15% в обоих направлениях, например на величину от около 15% до около 30%. При 90°С пленки могут сжиматься, по меньшей мере, на 20% в обоих направлениях, например на величину от около 20% до около 35%. При 100°С пленки могут сжиматься в обоих направлениях более чем на 25%, например на величину от около 35% до около 40% или больше.

При сжатии, пленки создают силу в направлении стягивания, известную как сила сжатия. Пленки, изготовленные по настоящему изобретению, например, могут создавать силу сжатия более примерно 5Н/15 мм, такую как более примерно 8Н/15 мм, такую как более примерно 10Н/15 мм, такую как более примерно 12Н/15 мм, такую как даже больше примерно 15Н/15 мм. Например, пленки могут создавать силу сжатия в продольном направлении или направлении обработки от примерно 5Н/15 мм до примерно 10Н/15 мм. В поперечном направлении, с другой стороны, пленки могут создавать силу сжатия от примерно 8Н/15 мм до примерно 15Н/15 мм. Максимальная сила сжатия может создаваться при температуре от около 65°С до около 85°С.

Пленки, изготовленные по настоящему изобретению, могут также быть относительно жесткими по сравнению с другими полиэфирными пленками такой же толщины. Повышенная жесткость может обеспечивать различные преимущества. Например, с относительно жесткой пленкой легче обращаться при нанесении на объект или удалении с него.

Особое преимущество, в одном варианте выполнения, может обеспечить немодифицированный полиэфирный полимер, применяемый для изготовления пленки, В прошлом, например, считалось, что немодифицированные полиэфирные полимеры в целом не обладают сжимаемостью, достаточной для использования в различных областях применения, требующих сжимаемости. Так, для усиления сжимаемости полимера, полиэфирные полимеры обычно химически модифицировали или подвергали сополимеризации. Однако, по настоящему изобретению, пленку, изготовленную преимущественно из немодифицированного полиэфирного полимера, можно создавать таким образом, чтобы она сжималась на величину от около 10% до около 40% или даже больше, по меньшей мере, в одном направлении при воздействии температуры 80°С в течение трех минут.

Сжимающийся пленочный слой, например, может содержать немодифицированный полиэфирный полимер в количестве более 60% по массе, например, более 70% по массе, например, более 80% по массе, например, более 90% по массе, например, даже более 95% по массе.

Полиэфирный полимер, используемый для формирования пленочного слоя по настоящему изобретению, может содержать продукт реакции поликонденсации гликоля или диола с дикарбоновой кислотой или ее сложноэфирным эквивалентом. Дикарбоновые кислоты, которые можно применять, включают терефталевую кислоту, изофталевую кислоту, себациновую кислоту, малоновую кислоту, адипиновую кислоту, азелаиновую кислоту, глутаровую кислоту, субериновую кислоту, янтарную кислоту и т.п., или могут применяться смеси двух или более из перечисленных кислот. Подходящие гликоли включают этиленгликоль, диэтиленгликоль, полиэтиленгликоль и полиолы, такие как бутандиол и т.п. Полиэфир может содержать, например, полиэтилен терефталат, полиэтилен нафталат или полибутилен терефталат.

При использовании немодифицированного полиэфира для изготовления пленочного слоя, например, полиэфир может содержать преимущественно продукт реакции дикарбоновой кислоты с гликолем или диолом. Например, в одном частном варианте выполнения, полиэфирный полимер содержит немодифицированный полимер, состоящий главным образом из продукта реакции поликонденсации этиленгликоля, диэтиленгликоля или полиэтиленгликоля с терефталевой кислотой, дающей полиэтилен терефталат.

Однако следует понимать, что модифицированные полиэфиры также могут применяться в данном способе. В частности, способ холодного вытягивания по настоящему изобретению также может повышать сжимаемость химически модифицированных полимеров, включая сополимеры. Например, в одном варианте выполнения, полиэфирный полимер может содержать со-полиэфирный полимер, такой как полиэтилен терефталат изофталат.

Модифицированные полиэфиры, которые могут применяться по настоящему изобретению, включают, например, полимеры, полученные из модифицированных кислот и/или модифицированных гликолей. В одном варианте выполнения, например, полиэфирный полимер может быть лишь в небольшой степени модифицирован. Например, может быть модифицировано менее 10 мольных процентов, например, менее 5 мольных процентов кислотного компонента и/или гликолевого компонента.

В другом варианте выполнения, может применяться модифицированный полимер, содержащий смесь полиэфирных полимеров. Например, пленку можно изготавливать из полиэфирного полимера, смешанного с со-полиэфиром. Такие полиэфирные смеси раскрыты, например, в Патенте США No. 6599994, содержание которого включено в настоящий текст посредством ссылки.

При изготовлении сжимающегося пленочного слоя, полиэфирный полимер можно комбинировать по желанию с различными добавками. Такие добавки могут включать, например, наполнители, придающие скользкость, матовость или цвет, лубриканты, антиоксиданты и т.п. Наполнители, придающие пленочному слою свойства скольжения, например, могут включать неорганические частицы, такие как микрочастицы оксида кремния, талька, каолина и карбоната кальция, микрочастицы органических полимеров, такие как микрочастицы поли(мет)акриловых полимеров, полистирольных полимеров и политетрафторэтиленовых полимеров, сшитые микрочастицы перечисленных органических полимеров и т.п. Указанные частицы могут иметь средний диаметр частиц, например, от около 0.1 до около 10 микрон.

Также в пленочный слой можно добавлять наполнители для придания цвета. В данном варианте выполнения, например, наполнитель или пигмент могут содержать, например, частицы диоксида титана, частицы оксида металла, частицы углерода и т.п. В целом, частицы любого подходящего пигмента можно вводить в пленку для придания пленочному слою нужного цвета и/или матовости.

Другие добавки, которые можно вводить в пленочный слой, могут включать, например, лубриканты, такие как стеарат кальция, стеарат натрия, стеарат магния и т.п., антиоксиданты, матирующие средства и/или антистатики.

Для формирования пленочного слоя, в одном варианте выполнения, пленочный слой можно получать посредством экструзии. Например, полиэфирный полимер и любые добавки, используемые для формирования пленочного слоя, можно расплавить и затем экструдировать в лист на полированном вращающемся барабане для отливки, с образованием литой пленки. Полученную пленку можно затем быстро охладить и после этого растянуть в одном или более направлениях. По настоящему изобретению, как описано выше, перед растягиванием пленку охлаждают до температуры, близкой к температуре стеклования полиэфирного полимера.

Полученную пленку можно охладить с помощью любого известного способа или методики. В одном варианте выполнения, например, пленку можно ввести в контакт с вращающимся охлажденным барабаном. Охлажденный барабан, например, может иметь наружную поверхность, входящую в контакт с пленкой. Барабан можно охлаждать с помощью любого известного способа, такого как циркуляция холодной воды через барабан. Например, в одном варианте выполнения, температура поверхности барабана может быть ниже примерно 40°С, например ниже примерно 30°С, например от примерно 15°С до примерно 25°С.

Пленочный слой вводят в контакт с поверхностью барабана в течение времени, достаточного для понижения температуры пленочного слоя до температуры, близкой к температуре стеклования полиэфирного полимера или ниже ее. Температура стеклования полимера может зависеть, например, от кристалличности полимера. Например, чем более кристалличен полимер, тем выше температура стеклования полимера.

После того как полученную пленку охладили, как описано выше, и привели в конечное состояние, пленка, в одном варианте выполнения, может быть первоначально аморфной. Например, при работе с полиэтилен терефталатом, температура стеклования аморфной пленки может составлять примерно 67°С. После охлаждения пленочный слой можно затем растягивать или в одном направлении, или и в продольном, и в поперечном направлении. В одном варианте выполнения, например, пленочный слой после охлаждения можно сначала растягивать в продольном направлении, которое иногда называют направлением обработки. Пленку можно растягивать в направлении обработки с помощью, например, одного или более подающих роликов. Пленочный слой, в одном варианте выполнения, можно растягивать в продольном направлении при температуре, находящейся в диапазоне примерно 30% от температуры стеклования. Например, пленочный слой можно растягивать при температуре, находящейся в диапазоне, по меньшей мере, примерно 25%, например, по меньшей мере, примерно 20%, например, в диапазоне примерно 15% от температуры стеклования полимера.

Альтернативно, пленочный слой можно растягивать в определенном интервале температур без привязки к температуре стеклования. Например, пленочный слой можно растягивать в направлении обработки при температуре от около 55°С до около 120°С, например от около 70°С до около 110°С.

Растягивание пленки в продольном направлении в целом увеличивает кристалличность пленки и поэтому повышает температуру стеклования (например, до температуры около 80°С). В одном варианте выполнения, после растягивания в продольном направлении, пленку затем растягивают в поперечном направлении. Например, в одном частном варианте выполнения, пленку можно нагреть во время ее нахождения на раме для растягивания и ориентирования пленки, до температуры, находящейся в диапазоне около 30% от новой температуры стеклования полимера, например около 25% от новой температуры стеклования, например около 20% от новой температуры стеклования, например около 15% от новой температуры стеклования. При нагревании на раме для растягивания и ориентирования пленки, рама для растягивания и ориентирования пленки обычно движется через печь во время или до растягивания. При нахождении на раме для растягивания и ориентирования пленки, пленка обычно входит в зону кристаллизации. По настоящему изобретению, температура в зоне кристаллизации, в одном варианте выполнения, может составлять примерно от точки росы до около 70°С, например примерно от точки росы до около 50°С.

Как разъяснено выше, в одном варианте выполнения пленка может быть растянута только в одном направлении. Указанным одним направлением может быть продольное направление или поперечное направление. Если растягивать пленку только в поперечном направлении, например, пленку можно помещать на раму для растягивания и ориентирования пленки немедленно после формирования и растягивать, в отличие от описанного выше повторного нагревания пленки.

Независимо от температуры стеклования, температура пленочного слоя во время растягивания в поперечном направлении, в одном варианте выполнения, может варьировать от около 60°С до около 120°С, например от около 70°С до около 100°С. Растягивание можно первоначально осуществлять с помощью механического усилия, в отличие от нагревания полимера до температуры, достаточной для придания полимеру текучести.

Было обнаружено, что растягивание пленки, как описано выше, повышает потенциальную способность полимера к сжимаемости. Кроме того, растягивание пленки также придает пленке прочность и крепость. Как разъяснено выше, пленки, изготовленные по настоящему изобретению, также обладают повышенной жесткостью, что делает обращение с пленкой более легким. Например, описываемые пленки в целом более жесткие, чем многие сравнимые пленки, что позволяет повысить скорость их нанесения и уменьшить толщину.

Величина растягивания пленки может зависеть от различных факторов. При растягивании вдоль одной оси пленку можно растягивать в одном направлении (таком как направление обработки или перпендикулярное ему) на величину от около 1 до около 5 ее изначальных длин, например от около 3 до около 4 ее изначальных длин. При растягивании вдоль двух осей, пленку можно растягивать в перпендикулярном направлении на величину от около 1 до около 5 ее изначальных длин, например от около 3 до около 4 ее изначальных длин. В целом, чем выше величина, на которую растягивают пленку, тем выше величина потенциального сжатия для конечного изделия.

Конечная толщина пленочного слоя может варьировать в зависимости от величины, на которую растягивают пленочный слой, и от конкретной области применения, в которой предполагается использование пленочного слоя. В целом, пленочный слой может иметь толщину от около 10 микрон до около 500 микрон или больше. В одном варианте выполнения, например, пленочный слой может иметь толщину меньше примерно 150 микрон, такую как от около 35 микрон до около 55 микрон.

В некоторых областях применения может быть желательным контроль дымчатости в пленочном слое после его формирования. Авторы настоящего изобретения открыли, что тщательным контролем температуры пленки при растягивании и величины растягивания пленки можно минимизировать величину дымчатости, присущей пленке, в то же время существенно повышая характеристики растяжения пленки. В целом, растягивание пленки при температурах намного ниже температуры стеклования полимера может увеличить дымчатость пленки. Так, в случае когда дымчатость является важной чертой конечного продукта, растягивание можно осуществлять при температуре пленочного слоя не более чем на 10°С, например не более чем на 5°С, ниже температуры стеклования. Пленочные слои, изготовленные по настоящему изобретению, могут иметь менее примерно 8% дымчатости, например, менее примерно 5% дымчатости, например, менее даже примерно 3% дымчатости. Дымчатость определяют согласно ASTM методу анализа D-1003.

При введении сжимающегося пленочного слоя по настоящему изобретению в готовое изделие пленочный слой может применяться отдельно или в комбинации с другими слоями. Например, пленочный слой можно со-экструдировать с другими полимерными слоями или можно склеивать с другими слоями после формирования пленочного слоя.

При со-экструдировании сжимающегося пленочного слоя с другими слоями, другие слои могут содержать тот же полимер или другой полимер. Например, в одном варианте выполнения, можно совместно экструдировать два или более пленочных слоев, каждый из которых содержит один и тот же полиэфирный полимер. Различные добавки, такие как препятствующее скольжению средство или частицы пигмента, могут быть включены в состав каждого из слоев в различных количествах, для достижения желаемого результата.

В альтернативном варианте выполнения, в разные пленочные слои могут быть включены разные полимеры. Отличающийся полимер может содержать, например, полиолефиновый полимер, такой как полиэтилен или полипропилен, или другой тип полиэфирного полимера. Например, в одном варианте выполнения, можно изготавливать пленочный продукт, содержащий сжимающийся пленочный слой, содержащий немодифицированный полиэфирный полимер, который со-экструдируют, по меньшей мере, с одним другим пленочным слоем, содержащим модифицированный полиэфирный полимер.

При желании можно изготавливать композитную пленку, имеющую несколько слоев, в которой каждый слой имеет различные характеристики сжимаемости. Например, один пленочный слой может сжиматься более чем на 10%, например более чем на 20%, например более чем на 30%, например более чем на 40%, например даже более чем на 50%, в одном направлении, в отличие от другого слоя, присутствующего в составе композитной пленки.

Как описано выше, пленочный слой по настоящему изобретению можно использовать в различных областях применения. В одном варианте выполнения, например, сжимающийся пленочный слой можно вводить в наклейку для нанесения на контейнер, такой как контейнер для напитков. При введении в состав наклейки способность пленочного слоя сжиматься можно использовать различными способами. Например, в одном варианте выполнения, сжимающийся пленочный слой можно использовать для нанесения наклейки на контейнер путем сжимающего обертывания. В альтернативном варианте выполнения, сжимающийся слой можно использовать для удаления наклейки с контейнера после того, как контейнер был использован.

На Фиг.1-3 показаны различные варианты выполнения наклеек, изготовленных по настоящему изобретению. Например, на Фиг.1 изображена наклейка 10. Как показано, наклейка включает пленочный слой 12, изготовленный по настоящему изобретению. В частности, пленочный слой 12 изготовлен из полиэфирного полимера, сжимающегося при нагревании. Пленочный слой 12 может содержать однослойную пленку или может содержать несколько со-экструдированных слоев пленки. Например, в одном варианте выполнения, три слоя, каждый из которых изготовлен из полиэфирного полимера, со-экструдируют с получением композитного слоя 12.

С одной поверхностью пленочного слоя 12 соединен печатный слой 14. Предполагается, что печатный слой 14 виден через сжимающийся пленочный слой 12. Так, в данном варианте выполнения, пленочный слой 12 прозрачный или, по меньшей мере, полупрозрачный. Печатный слой 14 может включать, например, любой подходящий дизайн принта или буквенный текст, необходимый или желательный для конкретного применения.

На противоположной стороне печатного слоя 14 находится клеящий слой 16 для приклеивания наклейки 10 на контейнер или смежную поверхность. Клеящий слой 16 может содержать любой подходящий клей. Клей, применяемый для создания клеящего слоя 16 может быть выбран, например, с учетом того, предназначена ли наклейка для последующего сжимания и смывания, и в зависимости от типа поверхности, на которую наклеивается наклейка.

В одном варианте выполнения, например, клеящий слой может содержать термоплавкий клей, клей, радиационно-отверждаемый клей или плавящийся при нагревании клей.

Когда наклейка 10 представляет собой смываемую наклейку, например, клей может содержать водную дисперсию акрилата. Другие клеи включают водорастворимые клеи, набухающие в воде клеи, клеи, включающие в качестве основы водорастворимые или набухающие в воде связующие вещества, и т.п. Например, клей может иметь в своей основе акрилат, поливиниловый спирт, полигликолевую кислоту, полилактид и т.п.

В альтернативном варианте выполнения, клей может содержать чувствительный к давлению клей или термочувствительный клей. Клеи в виде раствора также подходят для применения по настоящему изобретению. Клеи в виде раствора могут содержать, например, натуральную или синтетическую резину, такую как стирол-бутадиен-стирол блок-сополимеры, стирол-изопрен-стирол блок-сополимеры и т.п.

При использовании в качестве смывающейся наклейки, наклейку 10, изображенную на Фиг.1, наносят на контейнер. После того как контейнер был использован, и наклейку необходимо удалить, контейнер погружают в баню с горячей водой. Баня может содержать, например, воду в комбинации с основанием, таким как гидроксид натрия. Температура воды может составлять от около 70°С до около 90°С. После погружения в горячую воду пленочный слой 12 сжимается, что приводит к отделению всей наклейки от контейнера.

Другой вариант выполнения наклейки 10, изготовленной по настоящему изобретению, показан на Фиг.2. Для обозначения аналогичных элементов используются те же позиционные обозначения. В данном варианте выполнения, сжимающийся пленочный слой 12 расположен между клеящим слоем 16 и печатным слоем 14. Как показано, в данном варианте выполнения печатный слой 14 уже не защищен пленочным слоем 12. Так, наклейка 10 может дополнительно включать защитный слой 18. Защитный слой 18 может содержать, например, лак или защитный пленочный слой.

На Фиг.3 изображен еще один другой вариант выполнения наклейки 10, изготовленной по настоящему изобретению. Для обозначения аналогичных элементов снова используются те же позиционные обозначения. В проиллюстрированном на Фиг.3 варианте выполнения, наклейка 10 имеет форму трубки, которая предназначена для нанесения на контейнер методом сжимающего оборачивания.

Как показано, наклейка 10 включает пленочный слой 12, изготовленный по настоящему изобретению. В частности, пленочный слой 12 состоит из полиэфирного полимера и способен сжиматься при воздействии энергии, такой как тепловая энергия.

Наклейка 10 дополнительно включает шов 22, образовавшийся при соединении двух концов композитной пленки. Для облегчения соединения, наклейка 10 дополнительно включает поверхностный слой 20. Поверхностный слой 20 может быть, например, со-экструдирован с пленочным слоем 12 и может быть изготовлен из материала, позволяющего соединять концы композитной пленки.

Например, в одном варианте выполнения, концы композитной пленки можно соединять с помощью растворителя. Конкретнее, растворитель контактирует с поверхностным слоем 20, что вызывает соединение поверхностного слоя с пленочным слоем 12 и образование шва 22.

Примеры поверхностных слоев, которые могут применяться по настоящему изобретению, раскрыты, например, в Патенте США No. 5407752 и в Патенте США No. 6765070. Например, в одном варианте выполнения, поверхностный слой содержит полиэфирный полимер, состоящий из дикарбоново-кислотного компонента, главным образом состоящего из ароматической дикарбоновой кислоты или ее эфир-образующего производного, и диольного компонента, главным образом состоящего из этиленгликоля и аддукта этиленоксида с бисфенольным соединением или его производного. Дикарбоново-кислотный компонент может включать, например, терефталевую кислоту и изофталевую кислоту, или их эфир-образующие производные.

В альтернативном варианте выполнения, поверхностный слой может содержать со-полимеризованный полиэфирный полимер, содержащий полиэтилен-терефталатный полимер и полибутилен-терефталатный полимер, где полиэтилен-терефталатный полимер присутствует в количестве от около 50% до около 95% по массе, из расчета на общую массу полимера. В данном варианте выполнения, полиэтилен-терефталатный полимер можно получить реакцией терефталевой кислоты и изофталевой кислоты с этиленгликолем. Изофталевая кислота может присутствовать в количестве от около 3 до около 30 мольных процентов, из расчета на общее количество присутствующих дикарбоновых кислот. Кроме того, этиленгликоль может присутствовать в сочетании с циклогександиметанолом, в количестве от около 3 до около 40 мольных процентов, из расчета на общее количество присутствующих диолов.

Помимо перечисленного выше, может применяться также любой подходящий поверхностный слой.

При соединении поверхностного слоя 20 с пленочным слоем 12, растворитель, такой как тетрагидрофуран или 1,4-диоксилен, вводят в контакт с поверхностным слоем в желаемой области, и затем поверхностный слой вводят в контакт с пленочным слоем 12.

Настоящее изобретение можно лучше понять при рассмотрении приведенных далее Примеров.

Примеры

Пример 1

Получали два разных образца пленки, изготовленной по настоящему изобретению, и тестировали их характеристики сжатия.

Образцы пленки изготавливали из гомополимера полиэтилен терефталата (PET). Для получения образцов пленки, PET полимер расплавляли и экструдировали с получением слоя расплавленной пленки. В частности, расплавленный полимерный материал экструдировали в виде листа на полированный вращающийся барабан для отливки, с образованием литой пленки. Пленку формировали при температуре от около 280°С до около 290°С. Пленку быстро охлаждали путем контакта пленки с охлажденным барабаном, имеющим температуру около 19°С. Время нахождения на охлажденном барабане составляло от около 5 секунд до около 6 секунд.

После охлаждения пленку пропускали через несколько барабанов и вытягивали или растягивали в направлении обработки. Инфракрасный нагреватель нагревал пленку во время растягивания. Температура пленки во время растягивания составляла от около 70°С до около 110°С. Пленку растягивали в направлении обработки на величину от около 2.5 до около 4 ее первоначальных длин.

После растягивания в направлении обработки или продольном направлении, пленку снова охлаждали путем контакта с охлаждающим барабаном, имеющим температуру около 20°С. После охлаждения пленку помещали на раму для растягивания и ориентирования пленки, снова нагревали в печи и покрывали восприимчивым к печати покрытием. Затем пленку растягивали в поперечном направлении на величину от около 3 до около 5 ее первоначальных длин. После растягивания пленку оставляли охлаждаться.

Изготавливали два разных образца пленки. Первый образец, Образец №1, нагревали до более низкой температуры после растягивания в направлении обработки. А именно первый образец предварительно нагревали в печи при температуре 70-90°С, и затем растягивали в поперечном направлении при температуре от около 70°С до около 85°С.

С другой стороны, второй образец. Образец №2, предварительно нагревали в печи при температуре около 90-110°С, и затем растягивали в поперечном направлении при температуре от около 85°С до около 100°С.

Все образцы пленки имели толщину 45 микрон.

Два описанных образца пленки затем тестировали на предмет их способности к сжатию. А именно каждый образец пленки разрезали на пробные образцы, имеющие размеры около 4×4 дюйма. Пленки затем погружали в перемешиваемые водяные бани, имеющие различные температуры. После пребывания в банях в течение 5 минут, снова измеряли размеры пробных образцов для определения степени сжатия. Результаты проиллюстрированы на Фиг.4.

Как показано на Фиг.4, Образец №1 склонен к сжатию в большей степени при более низких температурах.

Также, как показано на Фиг.4, степень сжатия в направлении обработки сопоставима со степенью сжатия, наблюдаемого в поперечном направлении.

Как показано, по настоящему изобретению можно изготавливать пленки, сжимающиеся, по меньшей мере, на 2%, например по меньшей мере на 5% при температуре 60°С. Образцы пленки также сжимаются, по меньшей мере, на 10%, например от около 10% до около 20%, при 70°С. При 80°С образцы пленки сжимаются на величину от около 15% до около 25%.

Пример 2

Десять разных образцов пленки готовили в целом согласно способу, описанному в Примере 1. В данном примере, образцы пленки тестировали на силу сжатия, которая означает силу, развиваемую пленкой при сжатии.

Как описано выше в Примере 1, PET гомополимер расплавляли и экструдировали, формируя расплавленный слой пленки. Пленку быстро охлаждали путем контакта пленки с охлажденным барабаном, имеющим температуру от около 18°С до около 20°С. После охлаждения пленку пропускали через несколько барабанов и растягивали в направлении обработки. Температура пленки во время растягивания в направлении обработки составляла от около 70°С до около 110°С. Коэффициент вытягивания в направлении обработки составлял от около 2.5 до около 4.

После растягивания в направлении обработки или продольном направлении, пленку снова охлаждали путем контакта с охлаждающим барабаном. После охлаждения пленку помещали на раму для растягивания и ориентирования пленки, покрывали восприимчивым к печати покрытием и заново нагревали в печи. Пленку растягивали в поперечном направлении с коэффициентом вытягивания от около 3 до около 5. Температура пленки во время растягивания в поперечном направлении варьировалась от около 73°С до около 90°С. А именно температуру пленки измеряли во время начала растягивания и в конце растягивания. При начале растягивания в поперечном направлении температура пленки составляла от около 73°С до около 85°С. С другой стороны, температура пленки в конце поперечного растягивания составляла от около 82°С до около 90°С. Все образцы пленки имели толщину 45 микрон.

Когда образцы пленки были приготовлены, проводили измерения силы сжатия с помощью реометра AR1000-N, производства ТА Instruments. Для нагрева пленки во время теста применяли двустворчатую печь с аналитической ячейкой открытого типа. Образцы пленки помещали между двумя противостоящими зажимами реометра и нагревали в печи. Начальная температура пленки составляла 15°С. Затем температура повышалась со скоростью 1°С в минуту до тех пор, пока печь не достигала температуры 100°С. Расстояние между зажимами составляло 37.5 мм. Все тестировавшиеся образцы имели ширину 15 мм.

При тестировании, скручивающее движение реометра приравнивали к нулю. После того как каждый образец был закреплен на своем месте, двустворчатую печь закрывали вокруг образца. Затем повышали температуру внутри печи и измеряли силу, возникающую между зажимами при сжатии пленки. Результаты измеряли в ньютонах на 15 мм ширины. Были получены следующие результаты:

Максимальная сила сжатия в Ньютонах/15 мм ширины

Минуты от начала сжатия до максимума сжатия

Температура (°С) начала сжатия

Температура (°С) максимальной силы сжатия

Полученные результаты проиллюстрированы также на Фиг.5 и 6. А именно на Фиг.5 показана сила сжатия в направлении обработки, а на Фиг.6 показана сила сжатия в поперечном направлении для всех десяти образцов.

Описанные и другие модификации и вариации настоящего изобретения могут быть осуществлены на практике специалистами в данной области техники без выхода за рамки сути и объема настоящего изобретения, которые более конкретно изложены в прилагающейся формуле изобретения. Кроме того, следует понимать, что аспекты различных вариантов выполнения могут меняться местами как полностью, так и частично. Кроме того, специалистам в данной области будет понятно, что приведенное выше описание служит лишь примером и не предназначено для ограничения настоящего изобретения, описанного далее в прилагаемой формуле изобретения.

Изобретение относится к полимерным пленкам, созданным с расчетом на их сжатие при воздействии тепла, которые могут использоваться в качестве упаковочных материалов, связующих материалов, покрытий, уплотнителей и наклеек. Способ изготовления пленки включает формирование пленочного слоя, содержащего полиэфирный полимер, растягивание пленочного слоя в продольном направлении, где пленочный слой имеет изначальную длину в продольном направлении и растягивается на величину от около 1 до около 5 его изначальных длин в продольном направлении, растягивание пленочного слоя в поперечном направлении, где пленочный слой имеет изначальную длину в поперечном направлении и растягивается на величину от около 1 до около 5 его изначальных длин в поперечном направлении, при этом пленочный слой имеет температуру ниже около 120°С. Причем пленочный слой не подвергается тепловой обработке после растягивания, и полученный пленочный слой сжимается на 15% и в продольном направлении, и в поперечном направлении при погружении в водяную баню, имеющую температуру 80°С, в течение трех минут. Также предложены пленочный продукт и наклейка. Изобретение позволяет улучшить способность к сжатию пленки. 3 н. и 14 з.п. ф-лы, 6 ил., 4 табл., 2 пр.

1. Способ изготовления пленки, включающий:

формирование пленочного слоя, где указанный пленочный слой содержит полиэфирный полимер;

растягивание пленочного слоя в продольном направлении, где пленочный слой имеет изначальную длину в продольном направлении и растягивается на величину от около 1 до около 5 его изначальных длин в продольном направлении, при этом пленочный слой имеет температуру ниже около 120°С;

растягивание пленочного слоя в поперечном направлении, где пленочный слой имеет изначальную длину в поперечном направлении и растягивается на величину от около 1 до около 5 его изначальных длин в поперечном направлении, при этом пленочный слой имеет температуру ниже около 120°С;

и

где пленочный слой не подвергается тепловой обработке после растягивания, и где полученный пленочный слой сжимается, по меньшей мере, на 15% и в продольном направлении, и в поперечном направлении при погружении в водяную баню, имеющую температуру 80°С, в течение 3 мин.

2. Способ по п.1, в котором полиэфирный полимер содержит немодифицированный полиэтилен терефталат.

3. Способ по п.1, в котором после растягивания пленочный слой попадает в зону кристаллизации, при этом зона кристаллизации имеет температуру примерно от точки росы до около 70°С.

4. Способ по п.1, в котором после растягивания пленочный слой попадает в зону кристаллизации, при этом зона кристаллизации имеет температуру примерно от точки росы до около 50°С.

5. Способ по п.1, в котором после растягивания пленочный слой не подвергается закалке.

6. Способ по п.1, в котором после растягивания пленочный слой не подвергается воздействию температуры выше 70°С.

7. Способ по п.1, в котором пленочный слой растягивают в поперечном направлении при температуре от около 85°С до около 100°С.

8. Способ по п.1, в котором пленка имеет толщину менее примерно 150 мкм.

9. Способ по п.1, в котором пленочный слой сжимается, по меньшей мере, на 10% в продольном направлении и в поперечном направлении при погружении в водяную баню, имеющую температуру 70°С, в течение 3 мин; и в котором пленочный слой сжимается, по меньшей мере, на 20% в продольном направлении и в поперечном направлении при погружении в водяную баню, имеющую температуру 80°С, в течение 3 мин; и в котором пленочный слой проявляет максимальную силу сжатия в продольном направлении от около 5Н/15 мм до около 10Н/15 мм, и проявляет максимальную силу сжатия в поперечном направлении от около 8Н/15 мм до около 15Н/15 мм, при этом максимальная сила сжатия как в продольном направлении, так и в поперечном направлении наблюдается при температуре от около 65°С до около 85°С.

10. Наклейка, содержащая:

пленочный слой, содержащий полиэфирный полимер, при этом пленочный слой растянут вдоль двух осей как в продольном, так и в поперечном направлении, и где пленочный слой сжимается, по меньшей мере, на 20% как в продольном, так и в поперечном направлении при погружении наклейки в водяную баню, имеющую температуру 80°С, в течение 3 мин;

и

клеящий слой, нанесенный на наружную поверхность пленочного слоя, для приклеивания наклейки на объекты.

11. Наклейка по п.10, в которой полиэфирный полимер содержит немодифицированный полиэтилен терефталат.

12. Наклейка по п.10, в которой пленочный слой не подвергался тепловой обработке после растягивания вдоль двух осей.

13. Наклейка по п.10, где наклейка сжимается на величину от около 2% до около 5% при погружении в водяную баню, имеющую температуру 60°С, в течение 3 мин; и где пленочный слой сжимается, по меньшей мере, на 10% в продольном направлении и в поперечном направлении при погружении в водяную баню, имеющую температуру 70°С, в течение 3 мин; и где наклейка проявляет максимальную силу сжатия в продольном направлении от около 5Н/15 мм до около 10Н/15 мм и максимальную силу сжатия в поперечном направлении от около 8Н/15 мм до около 15Н/15 мм, при этом максимальная сила сжатия как в продольном направлении, так и в поперечном направлении наблюдается при температуре от около 65°С до около 85°С.

14. Пленочный продукт, содержащий:

пленочный слой, содержащий полиэфирный полимер, при этом полиэфирный полимер содержит полиэтилен терефталат, пленочный слой растянут вдоль двух осей как в продольном, так и в поперечном направлении, и где пленочный слой сжимается, по меньшей мере, на 15% в продольном направлении и в поперечном направлении при погружении в водяную баню, имеющую температуру 80°С, в течение 3 мин; и где пленочный слой проявляет максимальную силу сжатия в продольном направлении от около 5Н/15 мм до около 10Н/15 мм и максимальную силу сжатия в поперечном направлении от около 8Н/15 мм до около 15Н/15 мм, при этом максимальная сила сжатия как в продольном направлении, так и в поперечном направлении наблюдается при температуре от около 65°С до около 85°С.

15. Пленочный продукт по п.14, в котором полиэфирный полимер содержит немодифицированный полиэтилен терефталат.

16. Пленочный продукт по п.14, в котором пленочный слой не подвергался тепловой обработке после растягивания вдоль двух осей.

17. Пленочный продукт по п.14, в котором пленочный слой сжимается на величину от около 2% до около 5% при погружении в водяную баню, имеющую температуру 60°С, в течение 3 мин.

| US 6630230 B2, 07.10.2003 | |||

| US 6765070 B2, 20.07.2004 | |||

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| ПОРИСТАЯ ПОЛИТЕТРАФТОРЭТИЛЕНОВАЯ ПЛЕНКА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1994 |

|

RU2124986C1 |

Авторы

Даты

2013-04-27—Публикация

2008-11-17—Подача