Область техники, к которой относится изобретение

Данное изобретение относится к листу электротехнической стали с ориентированной зеренной структурой и способу его изготовления, которые пригодны для получения стального сердечника электрических устройств, таких как трансформатор напряжения и электрический трансформатор.

Предшествующий уровень техники

При осуществлении обычного способа изготовления листа электротехнической стали с ориентированной зеренной структурой, на поверхности стальной полосы при окончательном отжиге формируют изолирующую пленку, именуемую стекловидной покрывающей пленкой, и осуществляют управление ориентацией кристаллов с использованием выделений AlN в качестве ингибитора. Со стороны стекловидной покрывающей пленки на стальную полосу воздействует растягивающая сила, и поэтому уменьшаются потери в сердечнике из листа электротехнической стали с ориентированной зеренной структурой. Существует случай, когда стекловидную покрывающую пленку называют пленкой форстерита или первичной покрывающей (грунтовочной) пленкой. Кроме того, благодаря управлению ориентацией кристаллов, улучшаются свойства возбуждения.

Вместе с тем, существует случай, когда в стекловидной покрывающей пленке при осуществлении обычного способа изготовления, изложенного выше, возникает некоторое количество дефектов. Размер дефекта в направлении, параллельном поверхности стальной полосы, составляет от нескольких дюжин микрометров до нескольких сотен микрометров. Если вышеуказанный дефект возникает, то внешний вид ухудшается, поскольку стальная полоса оказывается в этом месте без стекловидной покрывающей пленки. Кроме того, дефект стекловидной покрывающей пленки приводит к потерям в сердечнике и/или ухудшению свойств возбуждения.

Хотя исследование на предмет уменьшения дефектов проведено, важно полностью устранить дефекты, вносимые существующими технологиями.

Перечень цитируемой патентной литературы

Патентный документ 1: Публикация №2006-161106 выложенного патента Японии

Патентный документ 2: Публикация №2000-63950 выложенного патента Японии

Патентный документ 3: Публикация №Н10-245629 выложенного патента Японии

Патентный документ 4: Публикация №2007-238984 выложенного патента Японии

Патентный документ 5: Публикация №Н05-171284 выложенного патента Японии

Краткое изложение существа изобретения

Техническая задача

Задача данного изобретения состоит в том, чтобы разработать лист электротехнической стали с ориентированной зеренной структурой (далее ориентированной электротехнической стали) и способ его изготовления, позволяющие полностью устранить дефекты в стекловидной покрывающей пленке.

Решение задачи

Авторы данного изобретения сосредоточили внимание на взаимосвязи между дефектами стекловидной покрывающей пленки и структурой стекловидной покрывающей пленки и провели тщательное визуальное обследование структуры поперечного сечения стекловидной покрывающей пленки. В результате выявилось, что в стекловидной покрывающей пленке существует участок, толщина которого становится большой в широком диапазоне (агрегированный участок), а дефекты легко возникают, когда количество агрегированных участков становится большим. Авторы изобретения пришли к осознанию того, что подавление дефектов стекловидной покрывающей пленки возможно за счет подавления появления агрегированных участков. Описание агрегированного участка приводится ниже. На основе осознания вышеизложенного и было сделано данное изобретение, а краткое описание его существа приводится ниже. Лист из электротехнической стали с ориентированной зеренной структурой со стекловидной покрывающей пленкой на основе форстерита, содержащий агрегированный участок стекловидной покрывающей пленки, толщина которого непрерывно превышает вдвое или более среднюю толщину стекловидной покрывающей пленки и размер которого в направлении, параллельном поверхности стального листа, составляет 3 мкм или более, причем отношение суммарной длины агрегированных участков, пересекаемых отрезком длиной 500 мкм или более, параллельным поверхности стального листа, к длине этого отрезка составляет 0,15 или менее.

Способ изготовления листа из электротехнической стали с ориентированной зеренной структурой, включающий азотирование стального листа, нанесение агента, основной составляющей которого является MgO, проведение отжига для формирования стекловидной покрывающей пленки на основе форстерита с агрегированным участком стекловидной покрывающей пленки, толщина которого непрерывно превышает вдвое или более среднюю толщину стекловидной покрывающей пленки и размер которого в направлении, параллельном поверхности стального листа, составляет 3 мкм или более, причем отношение суммарной длины агрегированных участков, пересекаемых отрезком длиной 500 мкм или более, параллельным поверхности стального листа, к длине этого отрезка составляет 0,15 или менее, при этом отжиг проводят путем нагрева от первой температуры 850°C или менее до второй температуры 1000°C или более и 1100°C или менее в смешанной газовой атмосфере, содержащей газообразный H2 и газообразный N2, причем доля газообразного N2 составляет 20 объем.% или более, и затем переключают атмосферу на атмосферу газообразного Н2 при упомянутой второй температуре, при этом обеспечивают кислородный потенциал Р(H2O)/Р(Н2), составляющий от 0,05 до 0,3, когда температура составляет 850°C или менее во время нагрева в смешанной газовой атмосфере.

Полезные эффекты изобретения

В соответствии с данным изобретением оказывается возможным эффективное подавление дефектов стекловидной покрывающей пленки. Вследствие этого повышается выход годной продукции и можно снизить затраты. Кроме того, оказывается возможной стабилизация изготовления листа ориентированной электротехнической стали.

Краткое описание чертежей

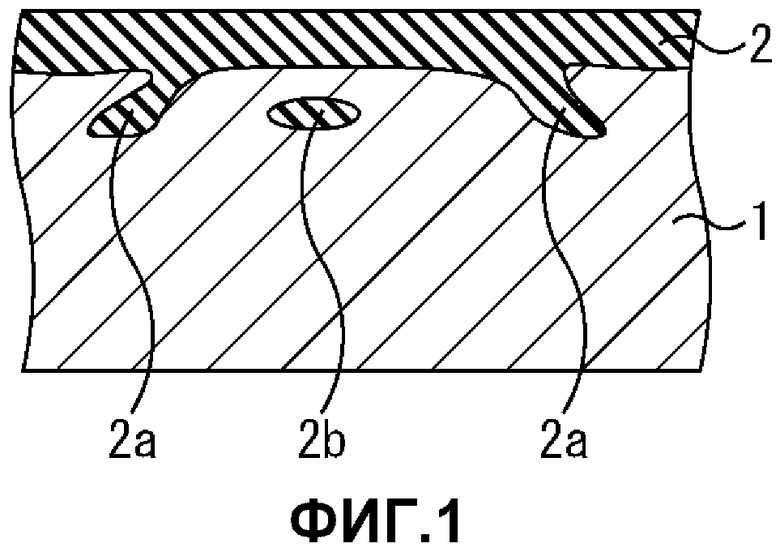

На фиг.1 представлено сечение, иллюстрирующее структуру стекловидной покрывающей пленки;

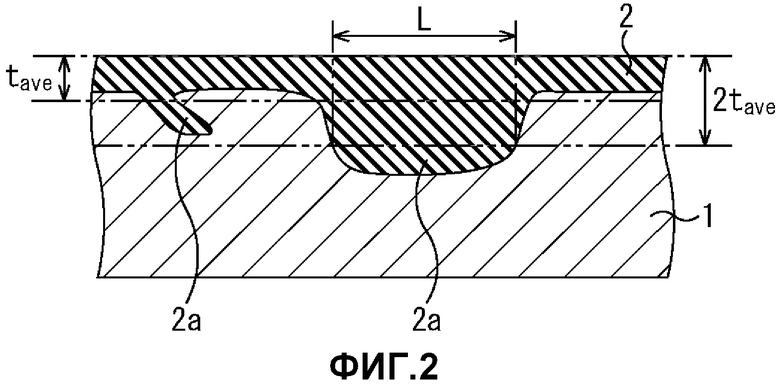

на фиг.2 представлено сечение, иллюстрирующее агрегированный участок стекловидной покрывающей пленки;

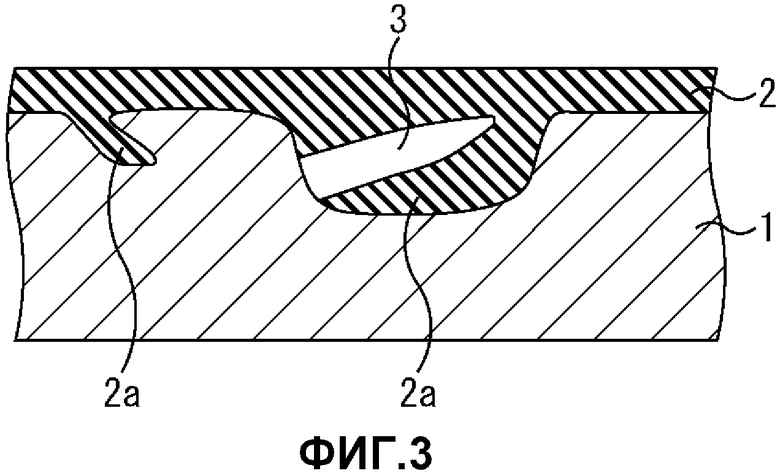

на фиг.3 представлено сечение, иллюстрирующее полость стекловидной покрывающей пленки;

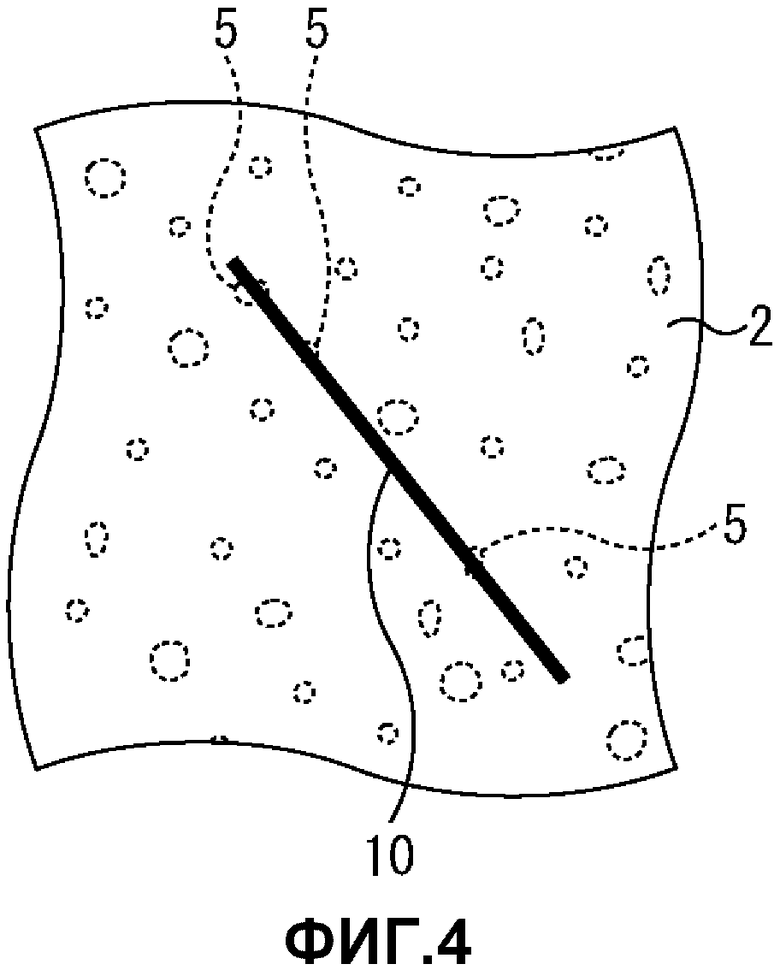

на фиг.4 представлен вид сверху, иллюстрирующий пример листа ориентированной электротехнической стали;

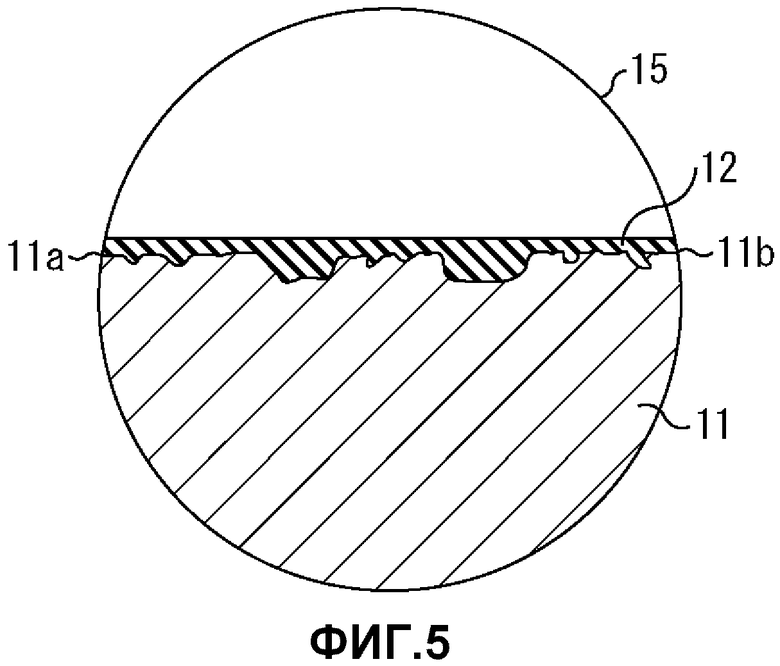

на фиг.5 представлен вид, иллюстрирующий поле зрения при наблюдении под микроскопом;

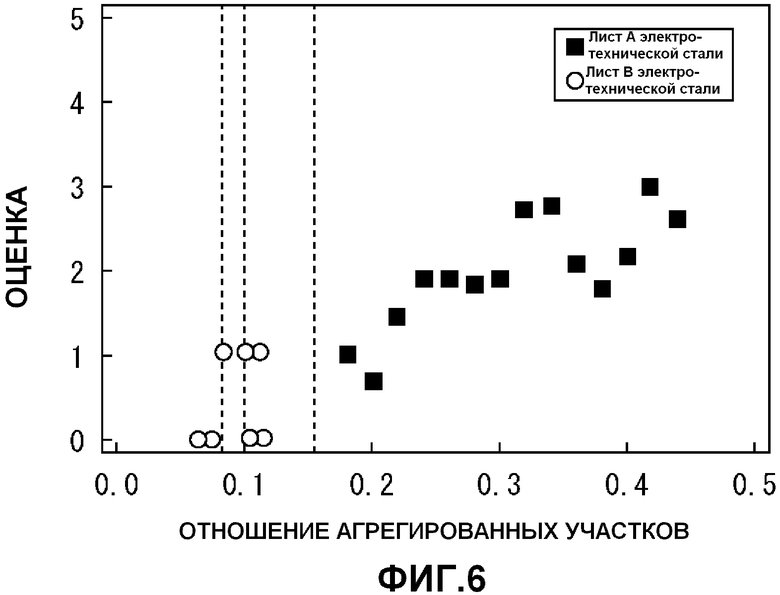

на фиг.6 представлен вид, иллюстрирующий взаимосвязь между долей агрегированного участка и оценкой стекловидной покрывающей пленки;

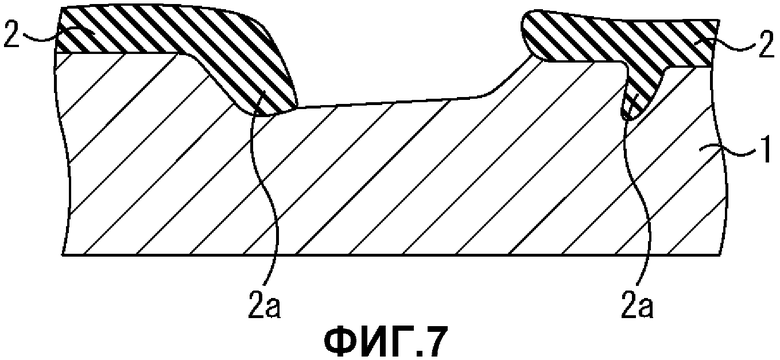

на фиг.7 представлен вид, иллюстрирующий разрыв стекловидной покрывающей пленки; и

на фиг.8 представлена блок-схема последовательности операций, иллюстрирующая способ изготовления листа ориентированной электротехнической стали.

Описание вариантов осуществления

Как сказано выше, авторы настоящего изобретения сосредоточили внимание на взаимосвязи между дефектами стекловидной покрывающей пленки и структурой стекловидной покрывающей пленки и провели подробное визуальное обследование структуры поперечного сечения стекловидной покрывающей пленки. В результате выявилось, что в стекловидной покрывающей пленке существует участок, толщина которого становится большой в широком диапазоне (агрегированный участок), а дефекты легко возникают, - когда количество агрегированных участков увеличивается. Авторы изобретения пришли к осознанию того, что подавление дефектов стекловидной покрывающей пленки возможно за счет подавления появления агрегированного участка.

Авторы изобретения также провели тщательные исследования на предмет разработки способа изготовления листа ориентированной электротехнической стали на основании вышеизложенного. В результате выявилось, что оказывается возможным подавление появления агрегированного участка и подавление дефектов стекловидной покрывающей пленки посредством переключения атмосферы при окончательном отжиге с атмосферы смешанных газов, содержащей водород, на атмосферу газообразного водорода во время нагревания.

Теперь будут описаны структура поперечного сечения стекловидной покрывающей пленки и агрегированный участок. На фиг.1 представлено сечение, иллюстрирующее структуру стекловидной покрывающей пленки. Хотя подробности будут описаны ниже, отметим, что стекловидную покрывающую пленку формируют путем окисления поверхности стальной полосы. Соответственно, толщина стекловидной покрывающей пленки 2 оказывается неодинаковой, как показано на фиг.1, и на стекловидной покрывающей пленке 2 возникают проникающие участки (зубчатые участки) 2а, проникающие в поверхность стальной полосы 1, и изолированный участок 2b, изолированный в окрестности поверхности стальной полосы 1. Размеры проникающего участка 2а и изолированного участка 2b являются разными, и существует случай, когда существует относительно большой проникающий участок 2а, как показано на фиг.2. В данном изобретении участок, удовлетворяющий некоторым условиям в стекловидной покрывающей пленке, называют агрегированным участком, как в варианте с большим проникающим участком 2а, о котором шла речь выше. В данном изобретении, агрегированный участок стекловидной покрывающей пленки - это участок, толщина которого непрерывно превышает вдвое или более среднюю толщину tcp стекловидной покрывающей пленки и размер L в направлении, параллельном поверхности стальной полосы, составляет 3 мкм или более. Отметим, что существует случай, когда внутри стекловидной покрывающей пленки 2 образуется полость 3, как показано на фиг.3. В этом случае толщину стекловидной покрывающей пленки 2 определяют с учетом того, что полость 3 также является частью стекловидной покрывающей пленки 2. Например, средняя толщина стекловидной покрывающей пленки 2 составляет приблизительно от 0,5 мкм до 2 мкм, глубина проникающего участка 2а, который не входит в состав агрегированного участка, составляет приблизительно от 0,5 мкм до 3 мкм, а размер L приблизительно составляет от 0,5 мкм до 2 мкм. Причина, по которой размер L агрегированного участка задают составляющим 3 мкм или более, заключается в необходимости сделать его отличающимся от проникающего участка 2а, размер L которого составляет приблизительно от 0,5 мкм до 2 мкм.

В данном изобретении отношение суммарной длины агрегированных участков, пересекаемых отрезком, к длине этого отрезка (отношение агрегированных участков) задается составляющим 0,15 или менее в произвольном отрезке, параллельном поверхности стальной полосы. На фиг.4 изображен вид сверху листа ориентированной электротехнической стали. Например, как изображено на фиг.4, когда в стекловидной покрывающей пленке 2 определяют произвольный линейный сегмент 10 (отрезок), параллельный поверхности стальной полосы, а этот линейный сегмент пересекает три отрезка 5a, 5b и 5c агрегированных участков, отношение суммарной длины агрегированных участков 6a, 6b и 6c, пересекаемых линейным сегментом 10, к длине линейного сегмента 10 задается составляющим 0,15 или менее. Отметим, что на длину линейного сегмента 10 конкретных ограничений нет, но существуют изменения в размерах и локализации агрегированных участков, и поэтому существует вероятность, что влияние такого изменения окажется значительным, если длина линейного сегмента 10 слишком мала. В соответствии с опытом авторов данного изобретения можно сказать, что оказывается возможным получение подходящего статистического результата, вряд ли подверженного негативному влиянию такого изменения, если длину линейного сегмента 10 задают составляющей 500 мкм или более. Причина этого численного ограничения будет описана ниже.

Отметим, что на способ измерения длины линейного сегмента и длины агрегированного участка конкретных ограничений нет, но есть возможность измерять эти длины путем отрезания образцов от листа ориентированной электротехнической стали и визуального обследования их поперечных сечений.

При осуществлении вышеуказанного визуального обследования желательно полировать поперечное сечение, но за счет этого полирования агрегированный участок стекловидной покрывающей пленки легко - по сравнению с другими участками - разрушается. Соответственно, желательно проводить полирование с использованием ионных пучков, таких как сфокусированный ионный пучок (СИП), и станка для полирования поперечных сечений (СППС) в качестве средств финишного полирования. Кроме того, желательно использовать в качестве образца образец после формирования стекловидной покрывающей пленки и перед формированием изоляционной покрывающей пленки.

Наблюдение поперечного сечения образца проводят под микроскопом, за длину линейного сегмента 10 принимают расстояние между двумя концами 11a и 11b стальной полосы 11 в пределах поля 15 зрения и находят суммарную длину агрегированных участков стекловидной покрывающей пленки 12, существующей в пределах поля 15 зрения в направлении, параллельном линейному сегменту 10, а исходя из вышеуказанных данных, вычисляют отношение агрегированных участков, как показано на фиг.5.

Далее будет описана причина численного ограничения отношения агрегированных участков.

Авторы данного изобретения изготавливали образцы из восьми кусков ориентированных листов электротехнической стали в состояниях рулонов и искали взаимосвязь между отношением агрегированных участков и дефектами стекловидной покрывающей пленки для соответствующих образцов. Отметим, что семь из восьми кусков ориентированных листов электротехнической стали изготавливали обычным способом, а один кусок - способом, описываемым ниже.

Для пяти кусков из восьми кусков ориентированных листов электротехнической стали находили отношения агрегированных участков в трех точках в направлении ширины и четырех точках в продольном направлении. Кроме того, для остальных трех кусков ориентированных листов электротехнической стали находили отношения агрегированных участков в трех точках в направлении ширины и пяти точках в продольном направлении. В общей сложности, отношения агрегированных участков находили в 105 точках.

Кроме того, измеряли количество (а) дефектов, образовывавшихся в стекловидной покрывающей пленке, на 1 см2, и оценивали его посредством шести стадий, проиллюстрированных в таблице 1.

(а)

Кроме того, через каждые 0,02 отношения агрегированных участков вычисляли среднее значение результатов оценки, приведенных в таблице 1, чтобы уменьшить вариацию данных. Например, когда отношение агрегированных участков составляло 0,3, в качестве оценки было вычислено среднее значение результатов оценки отношения агрегированных участков, существующих в пределах диапазона от более чем 0,29 до 0,31 или менее.

Отметим, что образцы размером 10 мм × 10 мм изготавливали исходя из вышеуказанных 105 точек, и в процессе этих наблюдений подсчитывали количество (а) дефектов, существующих на их поверхностях. Далее проводили визуальное обследование поперечного сечения образца и находили отношение агрегированных участков. При визуальном обследовании поперечного сечения измеряли суммарную длину агрегированных участков в пределах диапазона 500 мкм параллельно поверхности стальной полосы. Результат изображен на фиг.6. На фиг.6, лист А электротехнической стали представляет результат для образца, изготовленного из листа ориентированной электротехнической стали, изготовленного обычным способом, а лист В электротехнической стали представляет результат для образца, изготовленного из листа ориентированной электротехнической стали, изготовленного способом, описываемым ниже.

Как изображено на фиг.6, если бы отношение агрегированных участков было меньше, то можно было бы получить лучшую оценку. Кроме того, отношение агрегированных участков в листе В электротехнической стали превышало 0,15, а в листе А. электротехнической стали отношение агрегированных участков составляло 0,15 или менее. Когда отношение агрегированных участков составляло 0,15 или менее, оценка была хорошей, когда это было значение 0 (нуль) или 1. Помимо этого, когда отношение агрегированных участков составляло 0,10 или менее, легко было получить конкретно хорошую оценку, когда значение 0 (нуль), и оценка была только 0 (нуль), когда отношение агрегированных участков составляло 0,09 или менее. Соответственно, отношение агрегированных участков задают равным 0,15 или менее, предпочтительно - 0,1 или менее, а конкретно предпочтительно - 0,09 или менее.

Отметим, что дефект стекловидной покрывающей пленки предположительно возникает потому, что на поверхности раздела между стекловидной покрывающей пленкой и стальной полосой накапливается азот. Соответственно, предполагается, что дефект стекловидной покрывающей пленки легко возникает, потому что существуют многочисленные участки, где легко накапливается азот. С другой стороны, в результате визуального обследования выявляется, что на многих агрегированных участках существуют полости 3, как изображено на фиг.3. Предполагается, что причина, по которой дефекты стекловидной покрывающей пленки могут увеличиваться, когда отношение агрегированных участков становится большим, заключается в том, что агрегированный участок имеет структуру, облегчающую накопление газообразного азота.

Отметим, что существует случай, когда во время изготовления и т.п. часть стекловидной покрывающей пленки 2 разрушается, а стальная полоса оказывается в этом месте раскрытой, как изображено на фиг.7, во время визуального обследования агрегированного участка на образце. В этом случае суждение о том, соответствует ли участок агрегированному участку, выносят с учетом толщины стекловидной покрывающей пленки 2, остающейся вокруг участка, полагая при этом, что стекловидная покрывающая пленка 2 с толщиной, соответствующей агрегированному участку, существует на участке, где возникает дефект. Например, когда размер L дефектного участка составляет 3 мкм или более, суждение, что агрегированный участок существует, можно вынести, когда имеется участок, толщина которого вдвое или более превышает среднюю толщину tсp рядом с дефектным участком, а сумма этих размеров L составляет 3 мкм или более, даже если размер L дефектного участка меньше 3 мкм.

Помимо этого, желательно проводить визуальное обследование образца перед формированием изоляционной покрывающей пленки, но можно делать это и после формирования изоляционной покрывающей пленки. В этом случае визуальное обследование образца проводят после удаления изоляционной покрывающей пленки посредством обычного химического процесса. Существует случай, когда при удалении изоляционной покрывающей пленки часть стекловидной покрывающей пленки является дефектной, как изображено на фиг.7, а определение наличия или отсутствия и размера агрегированного участка возможно на основании вышеуказанного суждения.

Способ изготовления листа ориентированной электротехнической стали

Ниже описывается способ изготовления вышеуказанного листа ориентированной электротехнической стали. На фиг.8 представлена блок-схема последовательности операций, иллюстрирующая способ изготовления листа ориентированной электротехнической стали.

Осуществляют нагревание сляба с заранее определенным составом (этап S1), и в твердом растворе получается вещество, функционирующее как ингибитор.

Затем осуществляют горячую прокатку, чтобы получить стальную полосу (горячекатаную стальную полосу) (этап S2). При горячей прокатке формируются мелкие выделения AlN.

После этого осуществляют отжиг стальной полосы (горячекатаной стальной полосы) и формирование выделений, например, AlN (первичного ингибитора) происходит с адекватным размером и в адекватном количестве (этап S3).

Затем осуществляют холодную прокатку стальной полосы после отжига на этапе S3 (стальной полосы, подвергнутой первому отжигу) (этап S4). Холодную прокатку можно проводить лишь однажды, или можно проводить холодную прокатку много раз, осуществляя между ее проведениями промежуточные отжиги. Когда осуществляют промежуточный отжиг, можно не проводить отжиг на этапе S3, а первичный ингибитор образуется при промежуточном отжиге.

Потом проводят отжиг стальной полосы после холодной прокатки (холоднокатаной стальной полосы) (этап S5). При этом отжиге осуществляется обезуглероживание, а затем происходит первичная рекристаллизация, и на поверхности холоднокатаной стальной полосы возникает оксидный слой.

После этого осуществляют процесс азотирования стальной полосы после отжига на этапе S5 (стальной полосы, подвергнутой второму отжигу) (этап S6). А именно, осуществляют введение азота в стальную полосу. Например, в качестве способа введения азота можно указать термообработку в атмосфере, содержащей газообразный азот, такой как атмосфера аммиака. В процессе азотирования образуются выделения, такие как AlN (вторичный ингибитор). Желательно, чтобы количество азота, содержащегося в стальной полосе после процесса азотирования, составляло 100 частей на миллион (ppm) или более. Это нужно для получения приемлемых магнитных свойств за счет осуществления надлежащего управления вторичной рекристаллизацией.

Затем на поверхности стальной полосы после процесса азотирования (азотированной стальной полосы) наносят агент для разделения при отжиге, а потом осуществляют окончательный отжиг (этап S7). При окончательном отжиге происходит вторичная рекристаллизация, а потом на поверхности стальной полосы образуется стекловидная покрывающая пленка (называемая также первичной покрывающей (грунтовочной) пленкой, покрывающей пленкой форстерита). Отметим, что процесс азотирования (этап S6) можно проводить при окончательном отжиге, делая агент для разделения при отжиге содержащим FeN и/или MnN. А именно, процесс азотирования можно осуществлять путем использования азота, образующегося за счет разложения FeN и/или MnN. Помимо этого, в агент для разделения при отжиге можно добавлять различные элементы, чтобы улучшить свойства стекловидной покрывающей пленки. Хотя выше подробно описаны условия окончательного отжига, в действительности проводятся нагревание (термообработка), выдерживание при определенной температуре, охлаждение (обработка охлаждением).

Потом на стекловидной покрывающей пленке формируют изоляционную покрывающую пленку (называемую также вторичной покрывающей пленкой) путем нанесения и сушки изоляционного покрывающего агента (этап S8). Формирование изоляционной покрывающей пленки осуществляют после охлаждения (обработки охлаждением) при окончательном отжиге (этап S7). За счет использования покрывающего раствора, основной составляющей которого является коллоидный кремний, и фосфата в качестве изоляционного покрывающего агента оказывается возможным эффективное приложение растягивающей силы к стальной полосе, и эта мера эффективна для улучшения свойства потерь в сердечнике.

Отметим, что для дополнительного улучшения потерь в сердечнике можно осуществлять облучение лазерным лучом, обладающее эффектом измельчения магнитных доменов, или формирование пазов. В этих случаях можно получить лист ориентированной электротехнической стали

Состав сляба

Далее приводится описание состава сляба.

С: 0,005 масс.% или менее

Когда содержание С превышает 0,005%, легко может произойти ухудшение магнитных свойств. Поэтому предпочтительно задавать содержание С составляющим 0,005% или менее. С другой стороны, эффект подавления ухудшения магнитных свойств не становится значительным, если содержание С снижается до уровня менее 0,0001 масс.%. Соответственно, содержание С может составлять 0,0001 масс.% или более.

Si: от 2,0 масс.% до 7,0 масс.%

Когда содержание Si меньше 2,0 масс.%, трудно получить приемлемые потери в сердечнике. Когда содержание Si превышает 7,0 масс.%, происходит затруднение холодной прокатки. Соответственно, желательно задавать содержание Si составляющим от 2,0 масс.% до 7,0 масс.%.

Для улучшения магнитных свойств листа ориентированной электротехнической стали, возможно введение других элементов. Кроме того, в предпочтительном варианте остальной состав сляба состоит из Fe и неизбежных примесей.

Стекловидная покрывающая пленка

Далее приводится описание стекловидной покрывающей пленки. Как отмечалось выше, отношение агрегированных участков стекловидной покрывающей пленки задают 0,15 или менее. Кроме того, отношение агрегированных участков предпочтительно должно составлять 0,10 или менее. Это должно способствовать эффективному подавлению дефектов стекловидной покрывающей пленки даже тогда, когда происходят изменения в других факторах (условиях отжига на этапе S5 и/или условиях окончательного отжига на этапе S7, и т.д.). Отметим, что на состав стекловидной покрывающей пленки конкретных ограничений нет, но основной составляющей агента для разделения при отжиге, используемого во время окончательного отжига, является, например, MgO, а содержание MgO составляет 90 масс.% или более. Соответственно, основной составляющей стекловидной покрывающей пленки является, например, форстерит (Mg2SiO4), а также присутствует шпинель (MgAl2O4).

Окончательный отжиг (этап 37)

Далее описывается окончательный отжиг. В данном изобретении нагревание начинается с температуры 850°C или менее, а выдерживание осуществляют при температуре от 1150°C до 1250°C.

В пределах диапазона температур 850°C или менее в качестве газа используемой атмосферы задают смешанный газ, состоящий из газообразного H2 и газообразного N2, а долю газообразного N2 задают составляющей 20 объем.% или более. Кроме того, кислородный потенциал Р(H2O)/Р(Н2) задают составляющим от 0,05 до 0,3. В данном случае, P(H2O) - это парциальное давление H2O, а Р(Н2) - парциальное давление H2.

В пределах диапазона температур от свыше 850°C до менее 1000°C в качестве газа используемой атмосферы задают смешанный газ, состоящий из газообразного H2 и газообразного N2, а долю газообразного N2 задают составляющей 20 объем.% или более. Кстати, на кислородный потенциал конкретных ограничений нет.

В пределах диапазона температур от 1000°C или более до 1100°C или менее в качестве газа используемой атмосферы задают атмосферу газообразного H2 и газообразного N2. Процесс выдерживания при определенной температуре также осуществляют в атмосфере газообразного H2.

Причина, по которой доля газообразного N2 перед переключением газа используемой атмосферы на атмосферу газообразного H2 задают составляющей 20 объем.% или более, заключается в подавлении деазотирования стальной полосы. Когда происходит избыточное деазотирование, в стальной полосе создается недостаток ингибитора, а ориентация кристаллов, получаемая за счет вторичной рекристаллизации, легко становится несоответствующей. Стекловидная покрывающая пленка также обладает эффектом подавления деазотирования, но этот эффект незначителен, поскольку формирование стекловидной покрывающей пленки оказывается недостаточным, если температура меньше 1000°C. Соответственно, долю газообразного N2 задают составляющей 20 объем.% или более, когда температура меньше 1000°C.

С другой стороны, газообразный H2 также необходим до того, как происходит переключение газа используемой атмосферы на атмосферу газообразного H2. Это нужно для поддержания кислородного потенциала на надлежащем уровне. В частности, кислородный потенциал легко подвергается негативному влиянию на оксидном слое, сформированном при отжиге (этап S5) в диапазоне низких температур, т.е. 850°C или менее. Когда кислородный потенциал меньше 0,05, оксидный слой становится тонким, что обусловлено восстановлением, и поэтому стекловидная покрывающая пленка не формируется в достаточной мере. Когда кислородный потенциал превышает 0,3, стекловидная покрывающая пленка становится слишком толстой, оказывается возможным легкое ее отслаивание со стальной полосы. Кроме того, во время нагревания в газ используемой атмосферы высвобождается MgO, гидратированный водой в агенте для разделения при отжиге. Соответственно, существует случай, когда кислородный потенциал становится слишком высоким при отсутствии газообразного H2. Поэтому газообразный H2 и должен содержаться в газе используемой атмосферы, когда температура составляет 1000°C или менее. Отметим, что желательно, чтобы доля газообразного N2 составляла 75% или менее, потому что газообразный H2 содержится в газе используемой атмосферы. Также предпочтительно, если доля газообразного N2 составляет 50 объем.% или менее.

Причина, по которой температуру переключения газа используемой атмосферы задают составляющей 1000°C или более, заключается в том, что, как указано выше, легко происходит деазотация, a SiO2 в оксидном слое, сформированном при отжиге (этап S5), легко подвергается негативному влиянию, если переключение газа используемой атмосферы происходит при температуре менее 1000°C. При температуре менее 1000°C формирование стекловидной покрывающей пленки оказывается. недостаточным. Соответственно, если переключение с газа используемой атмосферы на атмосферу газообразного H2 осуществляют в этом состоянии, то восстановительное свойство атмосферы становится слишком сильным для SiO2 в оксидном слое. В результате, SiO2 подвергается негативному влиянию, а формирование приемлемой стекловидной покрывающей пленки затрудняется. Поэтому температуру переключения для газа используемой атмосферы задают составляющей 1000°C или более.

Причина, по которой температуру переключения газа используемой атмосферы задают составляющей 1100°C или менее, заключается в, по существу, подавлении реакции формирования стекловидной покрывающей пленки. Хотя причина, по которой формирование агрегированного участка стекловидной покрывающей пленки подавляется, когда упомянутое переключение осуществляется при температуре 1100°C или менее, не ясна, предполагается, что газ используемой атмосферы влияет на протекание реакции стекловидной покрывающей пленки на глубоком участке, отстоящем от поверхности стальной полосы. Для более эффективного управления реакцией формирования стекловидной покрывающей пленки, переключение газа используемой атмосферы необходимо на более ранней стадии, до завершения этой реакции. Чем раньше осуществляется переключение, тем больший эффект управления можно ожидать. Соответственно, для получения еще большего эффекта, желательно переключать газ используемой атмосферы на атмосферу газообразного H2 в пределах диапазона температур между 1000°C или более и 1050°C или менее. Окончательный отжиг (этап S7) в вышеуказанных условиях переносят на более ранний срок, и после завершения окончательного отжига получается предпочтительная стекловидная покрывающая пленка. А именно, можно получить стекловидную покрывающую пленку, отношение агрегированных участков которой составляет 0,15 или менее, желательно - 0,10 или менее. В результате, дефекты стекловидной покрывающей пленки подавляются, и можно получить лист ориентированной электротехнической стали, обладающий свойствами мелкодисперсного покрытия и магнитными свойствами.

Отметим, что на состав ингибитора конкретных ограничений нет. Например, можно использовать нитрид, отличающийся от AlN (BN, Nb2N, Si3H4, и т.д.). Кроме того, в стальной полосе возможно присутствие ингибиторов двух или более вышеуказанных типов.

Помимо этого, способ изготовления не ограничивается тем, который проиллюстрирован в блок-схеме последовательности операций на фиг.8, и, например, формирование ингибитора может происходить лишь однажды. Кстати, эффект данного изобретения становится заметным, когда формирование ингибитора происходит дважды. Предположительно, это обуславливается тем, что общее количество азота становится большим.

Примеры

Пример 1

Изготавливали сляб, содержавший: С: 0,05 масс.%; Si: 3,2 масс.%; Mn: 0,09 масс.%; Р: 0,02 масс.%; S: 0,006 масс.%; Al: 0,026 масс.%; N: 0,009 масс.%; и Cr: 0,1 масс.%; а остальное - Fe и неизбежные примеси. После этого осуществляли нагревание сляба (этап S1), горячую прокатку (этап S2), отжиг (этап S3) и холодную прокатку (этап S4) в соответствии с блок-схемой последовательности операций, изображенной на фиг.8. Толщину стальной полосы после холодной прокатки задавали составляющей 0,23 мм. Затем осуществляли отжиг (этап S5) и процесс азотирования (этап S6), а содержание С и содержание N в стальной полосе задавали составляющими 0,001 масс.% и 0,02 масс.% соответственно. Затем осуществляли нанесение и обезвоживание агента для разделения при обжиге, основной составляющей которого являлся MgO, а потом задавали температуру переключения на атмосферу газообразного Н2 в соответствии с данными, перечисленными в таблице 2, чтобы осуществить окончательный отжиг (этап S7). Во время окончательного отжига, нагревание начинали в атмосфере, в которой доля газообразного N2 составляла 25 объем.%, а остальное составлял газообразный Н2. Кислородный потенциал при температуре 850°C или менее регулировали до достижения значения 0,1. Кроме того, скорость нагревания задавали составляющей 15°C/ч. Во время нагревания переключали атмосферу на атмосферу газообразного H2, а нагревание продолжали до 1200°C и поддерживали стальную полосу при 1200°C в течение 20 часов. Отметим, что в сравнительном примере №1 переключение на атмосферу газообразного H2 осуществляли при 1200°C и поддерживали стальную полосу при 1200°C в течение 20 часов. После поддержания в течение 20 часов, стальную полосу охлаждали до комнатной температуры. Затем удаляли агент для разделения при отжиге и осуществляли оценки стальной полосы и стекловидной покрывающей пленки. Результаты перечислены в таблице 2. Метка «кружок» в столбце «Состояние стекловидной покрывающей пленки» в таблице 2 означает, что количество дефектов стекловидной покрывающей пленки на 1 см2 составляло 0 (нуль), а в результате визуального обследования поверхности оказалось, что тон цвета стекловидной покрывающей пленки был серым. Метка «треугольник» означает, что количество дефектов стекловидной покрывающей пленки на 1 см2 составляло единицу или 0 (нуль), а вся стекловидная покрывающая пленка имела белый оттенок, и эта стекловидная покрывающая пленка была тонкой. Метка «крестик» означает, что количество дефектов составляло два или более.

В соответствии с данными, перечисленными в таблице 2, отношение агрегированных участков было меньше, когда температура переключения была меньше, в пределах диапазона 1000°C или более. Кроме того, в сравнительных примерах №1 и №2, в которых температуры переключения превышали верхний предел диапазона согласно данному изобретению, отношения агрегированных участков были, в частности, большими, а также наблюдались многочисленные дефекты стекловидной покрывающей пленки. С другой стороны, в примерах №3, №4 и №5 отношения агрегированных участков составляли 0,15 или менее, а также были получены приемлемые стекловидные покрывающие пленки.

Помимо этого, отношения агрегированных участков были малыми, а стекловидные покрывающие пленки были тонкими в сравнительных примерах №6 и №7, температуры переключения в которых были меньше нижнего предела диапазона согласно данному изобретению. Кроме того, плотности В8 магнитного потока при возбуждении на уровне 800 А/м были малыми. Предполагается, что это происходило потому, что вторичная рекристаллизация была нестабильной и не была получена ориентация мелких кристаллов. Отметим, что плотность B8 магнитного потока - это плотность магнитного потока при возбуждении на уровне 800 А/м.

Пример 2

Изготавливали сляб, содержащий: С: 0,05 масс.%; Si: 3,2 масс.%; Mn: 0,09 масс.%; Р: 0,02 масс.%; S: 0,006 масс.%; Al: 0,026 масс.%; N: 0,009 масс.%; и Cr: 0,1 масс.%; а остальное - Fe и неизбежные примеси. После этого осуществляли нагревание сляба (этап S1), горячую прокатку (этап S2), отжиг (этап S3) и холодную прокатку (этап S4) в соответствии с блок-схемой последовательности операций, изображенной на фиг.8. Толщину стальной полосы после холодной прокатки задавали составляющей 0,23 мм. Затем осуществляли отжиг (этап S5) и процесс азотирования (этап S6), а содержание С и содержание N в стальной полосе задавали составляющими 0,001 масс.% и 0,02 масс.% соответственно. Затем осуществляли нанесение и обезвоживание агента для разделения при обжиге, основной составляющей которого являлся MgO, а потом кислородный потенциал Р(H2O)/Р(Н2) задавали в соответствии с данными, перечисленными в таблице 3, и осуществляли окончательный отжиг (этап S7). Во время окончательного отжига, нагревание начинали в атмосфере, в которой доля газообразного N2 составляла 25 объем.%, а остальное составлял газообразный Н2. Кислородный потенциал при температуре 850°C или менее регулировали путем изменения точки росы используемой атмосферы. Отметим, что в сравнительном примере №14 нагревание начинали в атмосфере газообразного N2. Кроме того, скорость нагревания задавали составляющей 15°C/ч. Переключали атмосферу на атмосферу газообразного H2, а нагревание продолжали до 1200°C и поддерживали стальную полосу при 1200°C в течение 20 часов. Отметим, что в сравнительном примере №1 переключение на атмосферу газообразного H2 осуществляли при температуре 1050°C, а дальнейшее нагревание вели до 1200°C и поддерживали стальную полосу при 1200°C в течение 20 часов. После поддержания в течение 20 часов стальную полосу охлаждали до комнатной температуры. Затем удаляли агент для разделения при отжиге и осуществляли оценки стальной полосы и стекловидной покрывающей пленки. Результаты перечислены в таблице 3. Метка «кружок» в столбце «Состояние стекловидной покрывающей пленки» в таблице 3 означает, что количество дефектов стекловидной покрывающей пленки на 1 см2 составляло 0 (нуль), а в результате визуального обследования поверхности оказалось, что тон цвета стекловидной покрывающей пленки был серым. Метка «треугольник» означает, что количество дефектов стекловидной покрывающей пленки на 1 см2 составляло единицу или 0 (нуль), а вся стекловидная покрывающая пленка имела белый оттенок, и эта стекловидная покрывающая пленка была тонкой. Метка «крестик» означает, что количество дефектов составляло два или более.

В соответствии с данными, перечисленными в таблице 3, в сравнительном примере №11, где кислородный потенциал был меньше нижнего предела диапазона согласно изобретению, отношение агрегированных участков было большим и наблюдалось много дефектов стекловидной покрывающей пленки. Кроме того, стекловидная покрывающая пленка была тонкой. В сравнительном примере №14, где кислородный потенциал превышал верхний предел диапазона согласно изобретению, отношение агрегированных участков было малым, а стекловидная покрывающая пленка была толстой. Это приводит к ухудшению коэффициента заполнения. Помимо этого, наблюдался также дефект цветового тона. С другой стороны, в примерах №12 и №13 отношения агрегированных участков были малыми, а дефекты стекловидных покрывающих пленок не наблюдались. Кроме того, пленки имели превосходный внешний вид.

Промышленная применимость

Данное изобретение можно использовать, например, в промышленности, где листы электротехнической стали изготавливают, и промышленности, где листы электротехнической стали используют.

Изобретение относится к листу электротехнической стали с ориентированной зеренной структурой со стекловидной покрывающей пленкой на основе форстерита и способу его изготовления, которые могут быть использованы для получения стального сердечника электрических устройств, таких как транформатор напряжения и электрический трансформатор. Лист содержит агрегированный участок стекловидной покрывающей пленки, толщина которого непрерывно превышает вдвое или более среднюю толщину стекловидной покрывающей пленки, и размер которого в направлении, параллельном поверхности стального листа, составляет 3 мкм или более. Отношение суммарной длины агрегированных участков, пересекаемых отрезком длиной 500 мкм или более, параллельным поверхности стального листа, к длине этого отрезка составляет 0,15 или менее. Для осуществления способа изготовления упомянутого листа проводят азотирование стального листа, наносят агент, основной составляющей которого является MgO, проводят отжиг для формирования стекловидной покрывающей пленки на основе форстерита с агрегированным участком стекловидной покрывающей пленки. Отжиг осуществляют путем нагрева от первой температуры 850°C или менее до второй температуры 1000°C или более и 1100°C или менее в смешанной газовой атмосфере, содержащей газообразный H2 и газообразный N2, причем доля газообразного N2 составляет 20 объем.% или более. Затем переключают атмосферу на атмосферу газообразного Н2 при упомянутой второй температуре, при этом обеспечивают кислородный потенциал Р(H2O)/Р(Н2), составляющий от 0,05 до 0,3, когда температура составляет 850°С или менее во время нагрева в смешанной газовой атмосфере. Получается электротехническая сталь с ориентированной зеренной структурой без дефектов в стекловидной покрывающей пленке. 2 н. и 7 з.п. ф-лы, 8 ил., 3 табл., 2 пр.

1. Лист электротехнической стали с ориентированной зеренной структурой со стекловидной покрывающей пленкой на основе форстерита, содержащий агрегированный участок стекловидной покрывающей пленки, толщина которого непрерывно превышает вдвое или более среднюю толщину стекловидной покрывающей пленки, и размер которого в направлении, параллельном поверхности стального листа, составляет 3 мкм или более, причем отношение суммарной длины агрегированных участков, пересекаемых отрезком длиной 500 мкм или более, параллельным поверхности стального листа, к длине этого отрезка составляет 0,15 или менее.

2. Лист по п.1, в котором упомянутое отношение составляет 0,1 или менее.

3. Лист по п.1, в котором упомянутое отношение составляет 0,09 или менее.

4. Лист по п.1, в котором сталь содержит Si в количестве от 2,0 мас.% до 7,0 мас.%, а содержание С в стали составляет 0,005 мас.% или менее.

5. Лист по п.4, в котором остальное содержание стали составляют Fe и неизбежные примеси.

6. Лист по п.1, в котором сталь содержит нитрид.

7. Лист по п.6, в котором сталь содержит в качестве нитрида нитрид, по меньшей мере, одного типа, выбранный из группы, состоящей из AlN, BN, Nb2N и Si3N4.

8. Способ изготовления листа из электротехнической стали с ориентированной зеренной структурой, включающий азотирование стального листа, нанесение агента, основной составляющей которого является MgO, проведение отжига для формирования стекловидной покрывающей пленки на основе форстерита с агрегированным участком стекловидной покрывающей пленки, толщина которого непрерывно превышает вдвое или более среднюю толщину стекловидной покрывающей пленки, и размер которого в направлении, параллельном поверхности стального листа, составляет 3 мкм или более, причем отношение суммарной длины агрегированных участков, пересекаемых отрезком длиной 500 мкм или более, параллельным поверхности стального листа, к длине этого отрезка составляет 0,15 или менее, при этом отжиг проводят путем нагрева от первой температуры 850°C или менее до второй температуры 1000°C или более и 1100°C или менее в смешанной газовой атмосфере, содержащей газообразный Н2 и газообразный N2, причем доля газообразного N2 составляет 20 об.% или более, и затем переключают атмосферу на атмосферу газообразного Н2 при упомянутой второй температуре, при этом обеспечивают кислородный потенциал Р(H2O)/Р(Н2), составляющий от 0,05 до 0,3, когда температура составляет 850°C или менее во время нагрева в смешанной газовой атмосфере.

9. Способ по п.8, в котором во время отжига проводят вторичную рекристаллизацию.

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОРСТЕРИТНОЙ ИЗОЛЯЦИОННОЙ ПЛЕНКИ НА ПОВЕРХНОСТИ АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 1996 |

|

RU2124055C1 |

| RU 2004131681 A, 27.07.2005 | |||

| СКВАЖИННАЯ КОМПОНОВКА ТРУБНОЙ КОЛОННЫ | 2003 |

|

RU2250980C2 |

| JP 2007238984 A, 20.09.2007. | |||

Авторы

Даты

2013-04-27—Публикация

2009-09-30—Подача