Изобретение относится к области обработки металлов давлением, в частности к трубоволочильному производству.

Известно устройство (пат. №90903 ЧССР, 1959 г.), содержащее траковый тянущий механизм и предназначенное для использования в качестве привода волочильного стана. В основе механизма лежит использование бесконечных цепей, установленных на ведомой и ведущей звездочках. Ведущая звездочка расположена по ходу волочения вслед за ведомой звездочкой таким образом, что на рабочем участке тракового механизма, где осуществляется процесс перемещения протягиваемого изделия, эта ветвь цепи является растянутой. Каждое звено цепи снабжено роликами, которые на участке волочения перемещаются по прижимным балкам, а также зажимными башмаками, удерживающими трубу при ее подаче в волоку.

Недостатком такого устройства является то, что конструкция исключает его применение для профилирования труб по причине отсутствия профильных элементов на траках цепи. Кроме того, конструкция устройства не предназначена для восприятия значительных поперечных нагрузок на цепь и действия усилия профилирования на опорные элементы, которые возникают при деформации стенки трубы непосредственно траками.

Известны устройства по а.с. №159787 СССР, 1964 и патенту №5326010 США, 1994, в которых между опорными балками помещены опорные роликовые цепи. Однако трение скольжения между тяговыми и опорными роликовыми цепями приводит к быстрому износу последних. Кроме того, рассмотренный механизм имеет те же недостатки, что были рассмотрены ранее: невозможность создания усилия, достаточного для профилирования непосредственно цепью, а также отсутствие профильных элементов на траках, что требует использования для профилирования традиционных волок с присущими им недостатками.

В патенте №3684145 США, 1992, приведен механизм, в котором подающие элементы закреплены на цепях через промежуточный блок, выполненный в виде подпружиненной опоры, несущей ролик, который взаимодействует с профильной направляющей. Это дает возможность разгрузить тяговые цепи от нормальных контактных усилий, действующих на подающие элементы со стороны изделия. Однако недостатки, присущие описанным выше устройствам, остаются и в рассмотренном устройстве.

Известен стан (SU 104401, В21С 1/16, 01.01.1956, 4 л.), в котором используются для перемещения трубы несколько подающе-вытягивающих цепных траковых механизмов, между которыми установлены волоки. Этот стан допускает режим работы, при котором траковый механизм, установленный перед волокой, производит заталкивание трубы, а траковый механизм, установленный за волокой, производит вытягивание трубы.

Недостатком устройства является невозможность профилирования без использования волок, что связано с конструктивными особенностями тракового механизма (в частности, с отсутствием заходного створа траковых механизмов, производящего обжатие трубы, а также с отсутствием профилирующих выступов на траках).

В качестве прототипа использовано устройство для профилирования труб по патенту RU 2338614 С1 от 20.11.2008, осуществляющее профилирование за счет внедрения в трубу профилирующих выступов, выполненных непосредственно на бесконечной цепи. Оно содержит привод, тяговый узел в виде цепного механизма, бесконечная цепь которого имеет профилирующие выступы и установлена на ведомой и ведущей звездочках, и промежуточные опорные элементы.

К недостаткам прототипа возможно отнести затруднения с получением труб со значительной глубиной профиля, например многолучевых, а также вращение трубы в процессе профилирования, что в значительной степени затрудняет профилирование с использованием заготовки в виде бухт.

Задачей изобретения является создание механизма, позволяющего осуществлять профилирование непосредственно путем обжатия трубы траками и позволяющего получать профиль трубы со значительной глубиной канавок при отсутствии вращения трубы.

Задача решается созданием трубопрофильного устройства, содержащего привод, тяговый узел в виде цепного механизма, бесконечная цепь которого имеет профилирующие выступы и установлена на ведомой и ведущей звездочках, и промежуточные опорные элементы.

Новым в устройстве является то, что опорные элементы выполнены в виде звездочек с регулировочными механизмами, бесконечная цепь расположена на упомянутых звездочках, причем число бесконечных цепей соответствует числу впадин или заходов получаемого профиля трубы.

Такое техническое решение позволяет профилировать трубы со значительной глубиной профиля без использования волоки, что исключает скольжение профилируемой трубы по инструменту, приводящее к появлению на трубе продольных рисок, задиров и др. Кроме того, практически отсутствует необходимость в применении технологических смазок, а заготовка в процессе профилирования не вращается.

Кроме того, снижение потерь на трение в процессе профилирования ведет к повышению общего кпд процесса. Большая протяженность очага деформации позволяет производить профилирование со значениями обжатий за проход, которые невозможно или затруднительно получить при волочении в монолитных волоках. Опасность обрыва переднего конца трубы практически исключается вследствие того, что тяговое усилие прикладывается к трубе непосредственно в очаге деформации. Кроме того, при определенных условиях не требуется подготовка переднего конца трубы (например, заковка), что сокращает число технологических операций.

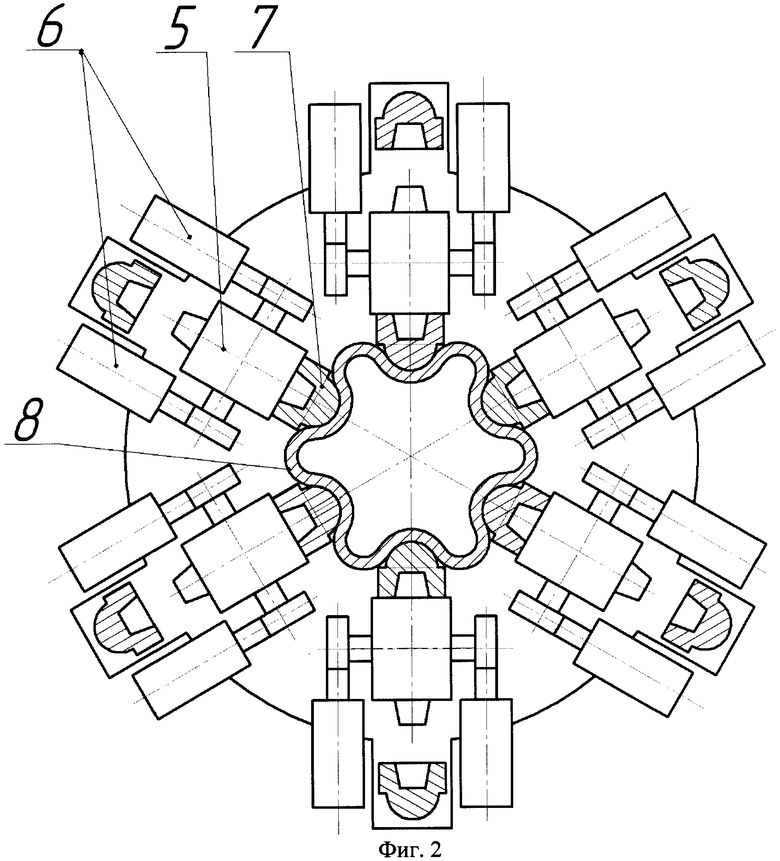

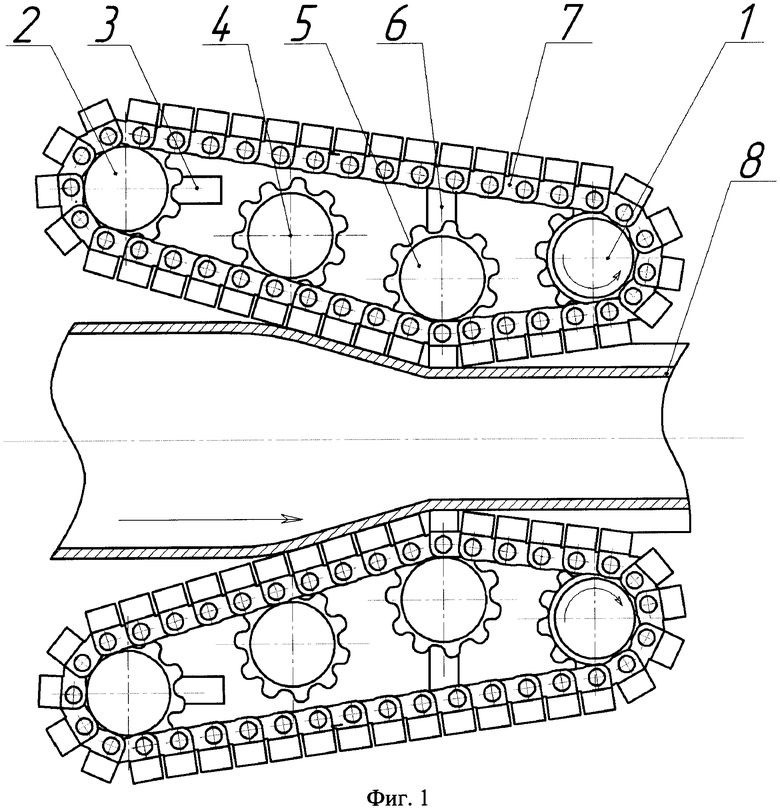

Траковое трубопрофильное устройство (разрез вдоль продольной оси профилируемой трубы) показано на фиг.1, расположение траковых цепей с профилирующими выступами на выходе из зоны профилирования показано на фиг.2 (разрез перпендикулярно оси профилируемой трубы 8).

Устройство содержит ведущие звездочки 1, ведомые звездочки 2 с компенсирующими механизмами 3. Кроме того, устройство включает опорные звездочки 4 и 5, причем последние снабжены силовыми регулировочными механизмами 6. На звездочках расположены цепи 7 с профилирующими выступами. Число траковых механизмов соответствует числу впадин или заходов получаемого профиля трубы 8.

Работа устройства происходит следующим образом. Предварительно, при помощи регулировочных механизмов 6 (представляющих собой, например, силовые гидроцилиндры или иной механизм, обеспечивающий перемещение звездочек по направлению, перпендикулярному оси трубы 8) производят настройку устройства на требуемую глубину профилирования. Компенсирующие механизмы (например, пружинного типа) при этом обеспечивают поддержание постоянного натяжения цепи, компенсируя перемещение опорных звездочек 5 при помощи соответствующего обратного перемещения звездочек 2. Включают привод вращения ведущих звездочек 1 (направление вращения указано стрелками на фиг.1), которые, находясь в зацеплении с цепями 7, приводят их в движение. Профилируемая труба 8 при помощи заталкивателя, подающего рольганга или иным способом подается в направлении, указанном стрелкой, в просвет цепей трубопрофильного устройства и захватывается траками. Осуществляется профилирование за счет затягивания трубы 8 в просвет между траками и вдавливания профилирующих выступов на звеньях цепи в трубу. После завершения профилирования труба извлекается из устройства при помощи тянущих роликов или иным способом.

В случае необходимости, при помощи регулировочных механизмов 6 возможно обеспечить полное разведение опорных звездочек 5, что позволяет профилировать произвольные участки трубы и обеспечить, например, получение гладких концевых участков трубы, что востребовано в случаях использования таких труб для производства теплообменных аппаратов. Кроме того, при помощи срабатывания регулировочных механизмов 6 в определенные моменты времени и перемещения опорных звездочек 5 на установленную величину представляется возможным получение трубы с профилем, имеющим переменную или ступенчато изменяющуюся по длине трубы глубину профилирования.

Преимуществами указанного устройства является возможность получения труб с переменной по длине трубы глубиной профиля, с непрофилированными концевыми участками. Устройство также обеспечивает возможность профилирования труб с большой глубиной канавок профиля за один технологический переход без использования технологических смазок и связанных с этим подготовительных операций. В ряде случаев подготовка трубы к профилированию не требуется вовсе, что позволяет производить профилирование труб непосредственно на месте их дальнейшего использования (в цехах машиностроительных предприятий). Кроме того, отсутствует необходимость во вращении трубной заготовки в процессе профилирования, что позволяет обрабатывать трубы с поставкой заготовки в виде бухт. С целью повышения технологических возможностей устройства в плане расширения типоразмерного ряда получаемых труб может быть предусмотрена возможность использования сменных траковых цепей для получения профилей различных форм, либо конструктивное выполнение звеньев цепей со сменными профилирующими выступами.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРИВОД ВОЛОЧИЛЬНОГО СТАНА | 2007 |

|

RU2337772C1 |

| УСТРОЙСТВО ДЛЯ ПРОФИЛИРОВАНИЯ ТРУБ | 2007 |

|

RU2338614C1 |

| УСТРОЙСТВО ДЛЯ НАКАТКИ ПРОФИЛЬНЫХ ТРУБ | 2011 |

|

RU2455097C1 |

| УСТРОЙСТВО ДЛЯ ПРОФИЛИРОВАНИЯ ТРУБ | 2011 |

|

RU2481911C2 |

| Устройство для накатки профильных труб | 2019 |

|

RU2756059C2 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ТРУБ С ВИНТОВЫМ ПРОФИЛЕМ | 2011 |

|

RU2477664C2 |

| ТРУБОРЕЗ | 1999 |

|

RU2154555C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ГОФРИРОВАННЫХ ТРУБ | 2011 |

|

RU2468878C1 |

| УСТРОЙСТВО ДЛЯ ПРОФИЛИРОВАНИЯ И СПОСОБ ПРОФИЛИРОВАНИЯ МАТЕРИАЛА | 2009 |

|

RU2473407C2 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ГОФРИРОВАННЫХ ТРУБ | 2013 |

|

RU2537636C1 |

Изобретение относится к области обработки металлов давлением, конкретно - к трубопрофильному производству. Тяговый узел устройства выполнен в виде цепного механизма, бесконечная цепь которого имеет профилирующие выступы и установлена на ведомой и ведущей звездочках. Промежуточные опорные элементы выполнены в виде звездочек с регулировочными механизмами. Бесконечная цепь расположена на упомянутых звездочках. Причем число бесконечных цепей соответствует числу впадин или заходов получаемого профиля трубы. Расширяются технологические возможности. 2 ил.

Трубопрофильное устройство, содержащее привод и тяговый узел в виде цепного механизма, бесконечная цепь которого имеет профилирующие выступы и установлена на ведомой и ведущей звездочках, и промежуточные опорные элементы, отличающееся тем, что промежуточные опорные элементы выполнены в виде звездочек с регулировочными механизмами, бесконечная цепь расположена на упомянутых звездочках, причем число бесконечных цепей соответствует числу впадин или заходов получаемого профиля трубы.

| УСТРОЙСТВО ДЛЯ ПРОФИЛИРОВАНИЯ ТРУБ | 2007 |

|

RU2338614C1 |

| Инструментальный блок для формования трубопроводов с винтовыми гофрами (его варианты) | 1984 |

|

SU1255242A1 |

| Устройство для изготовления пластмассовых гофрированных труб | 1986 |

|

SU1362652A1 |

| US 4566301 А1, 28.01.1986. | |||

Авторы

Даты

2013-05-20—Публикация

2011-07-11—Подача