Изобретение относится к области обработки металлов давлением, а именно к производству спирально–профилированных труб.

Известно устройство для производства винтовых профильных труб, которое включает тонкий диск с отверстием, установленный внутри ротора эксцентрично. При вращении ротора выступы, нанесенные на внутренней поверхности в отверстии диска, взаимодействуют с наружной поверхностью трубы, производя ее пластическое деформирование (патент США 3735616 от 09.01.1973). Подача трубы в осевом направлении совместно с работой описанного выше устройства приводит к получению винтовых профильных труб.

Недостатком устройства является то обстоятельство, что получаемый трубный профиль является результатом огибания при движении эксцентричного диска. Вся профилируемая поверхность трубы обкатывается профилирующим выступом инструмента. Поскольку частота вращения ротора ограничена, то это приводит к низкой производительности устройства. Кроме того, это устройство позволяет получить трубы лишь с одним заходом винтовой линии.

Устройство, подобное описанному выше, приведено также в патенте США 3572074 от 23.03.1971. Отличие от рассмотренного выше устройства состоит в том, что плоскость движения профилирующего диска расположена не перпендикулярно оси трубы, а под некоторым углом к ней. Такая установка диска также создает эксцентриситет его движения относительно оси трубы. Недостатки этого устройства остаются теми же, что и для указанного ранее устройства.

Известно устройство по патенту Великобритании 1051429 от 19.10.1964. В этом устройстве получение профильных труб производится в двух последовательно установленных головках. Каждая головка содержит корпус, в котором установлены два валка с винтовой нарезкой. Валки имеют механический привод вращения. Такая связь обеспечивает постепенную накатку выступов и впадин на трубе.

К недостаткам устройства относится следующее. Поскольку две профилирующие головки и обрабатываемая труба находятся одновременно в контакте, то синхронизация такой системы весьма сложна, а при переходе на другой размер трубы или профильных канавок требуются значительные затраты на настройку. Особую сложность представляет собой изготовление профилирующего инструмента, который по длине обкатки имеет переменные размеры. Это требует использования специализированного металлообрабатывающего оборудования и высокой точности обработки, что весьма дорого. Кроме того, рассмотренное устройство не позволяет изготавливать многозаходные профильные трубы.

Известен стан для накатки винтовых профильных труб (патент RU 2337780 C1 от 10.11.2008, бюл. №31), включающий установленные в корпусах прокатные валки с кольцевыми профилирующими дисками и их привод от одного зубчатого колеса, устройство для разведения прокатных валков, направляющие проводки, размещенные в плоскости, перпендикулярной линии, проходящей через оси прокатных валков, а также устройство для принудительной осевой подачи трубной заготовки в очаг пластической деформации, отличающийся тем, что профилирующие диски прокатных валков выполнены с возможностью самоустановки относительно плоскости, перпендикулярной оси прокатного валка, между указанными дисками установлены упругие элементы, устройство для разведения прокатных валков выполнено в виде двух рычагов, один конец каждого из которых установлен с возможностью поворота на оси зубчатого колеса, средняя часть каждого рычага оперта на корпус соответствующего прокатного валка, а другие концы рычагов связаны между собой силовым гидроцилиндром и возвратной пружиной.

К недостаткам устройства следует отнести невозможность нанесения некоторых видов профиля (в частности, в виде продольного по отношению к оси трубы оребрения, в виде сложного рисунка, и др.), кроме того, значительную сложность используемого оборудования (требуется монтаж отдельного стана, что может быть нецелесообразно при изготовлении малых партий труб), потребность в применении автоматики (например, путевых или концевых выключателей с системой управления приводами) для получения гладких непрофилированных концов трубы. Эти недостатки снижают универсальность оборудования и затрудняют использование его на производстве, связанном с изготовлением труб разнообразного сортамента.

В качестве прототипа принято устройство для накатки профильных труб по патенту РФ №2455097 С1 от 10.07.2012, бюл. № 19, включающее установленные в корпусе прокатные валки с профилирующими дисками, механизм для разведения прокатных валков, выполненный в виде рычагов, отличающееся тем, что рычаги выполнены двуплечими, каждый содержат возвратные пружины и по два регулируемых опорных элемента, установленных до и после прокатного валка по направлению движения трубы, и с возможностью поворота в плоскости, совпадающей с осью трубы, а ось профилирующего диска смещена относительно оси поворота рычага по направлению движения трубы.

К недостаткам прототипа следует отнести возникающее на задних по направлению движения трубы опорных элементах (например, роликах) усилие, связанное с тем, что рычаги прокатных валков воздействуют на них при осуществлении профилирования. Такое усилие способно повреждать (деформировать) стенку трубы, особенно при профилировании относительно тонкостенных труб. Наибольшей опасности повреждения при этом подвержена профильная часть трубы, где возможно смятие профиля.

Проблемой является необходимость в создании устройства, позволяющего с использованием имеющегося оборудования (тракового, цепного, канатного трубоволочильного стана или тяговой машины иной конструкции) для обеспечения рабочего перемещения трубы производить профилирование с оставлением непрофилированных концов трубы. Предлагаемое устройство при этом устанавливается на место стойки волок и осуществляет профилирование при помощи деформации дисками. При этом управляющие опорные элементы оказывают минимальное действие на профильную часть трубы, что минимизирует ее повреждение.

Указанная проблема решается созданием устройства для накатки профильных труб, включающего установленные в корпусе прокатные валки, механизм для разведения прокатных валков, выполненный в виде рычагов, причем каждый из рычагов содержат возвратные пружины, а также два опорных элемента, установленных до и после прокатных валков по направлению движения трубы, отличающимся тем, что опорные элементы, установленные после прокатных валков размещены на поворотных звеньях с возвратными пружинами, а опорные элементы, установленные до прокатных валков соединены с параллелограммным механизмом, связанным двумя звеньями с двуплечими рычагами, имеющими упоры на своем противоположном конце.

Приведенное техническое решение позволяет получать трубы с разнообразным профилированием, в том числе с продольным многолучевым, многогранным профилем, с поперечными ребрами, насечками, винтовыми ребрами, с рисунком переменного направления, и др., в том числе из тонкостенной заготовки, поскольку опорные элементы оказывают минимальное воздействие на профиль трубы. Устройство не содержит собственных приводов, и установка его на волочильный стан не сопряжена со сложностями подключения к каким-либо системам.

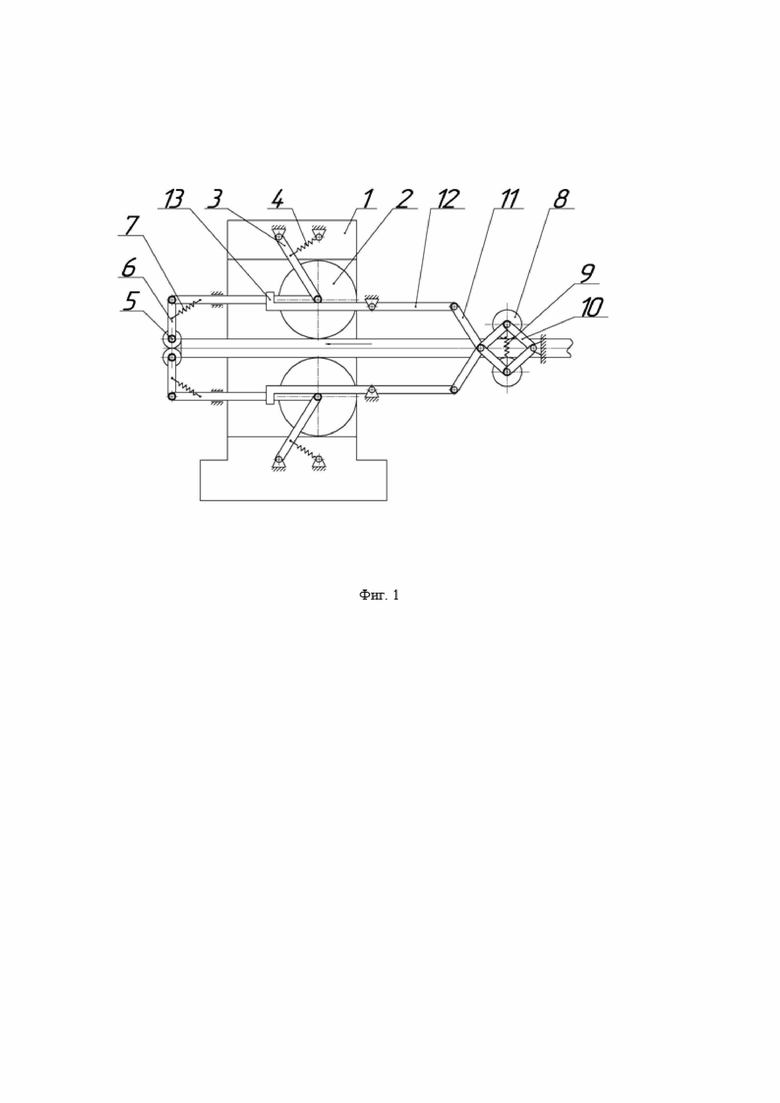

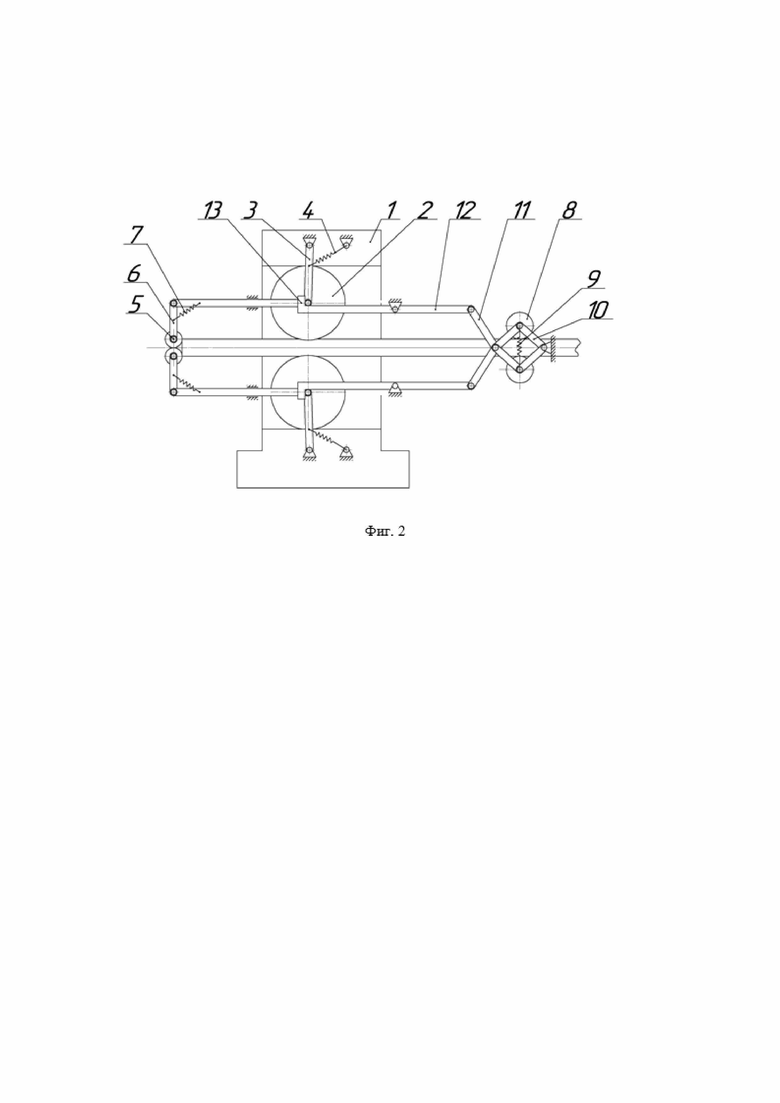

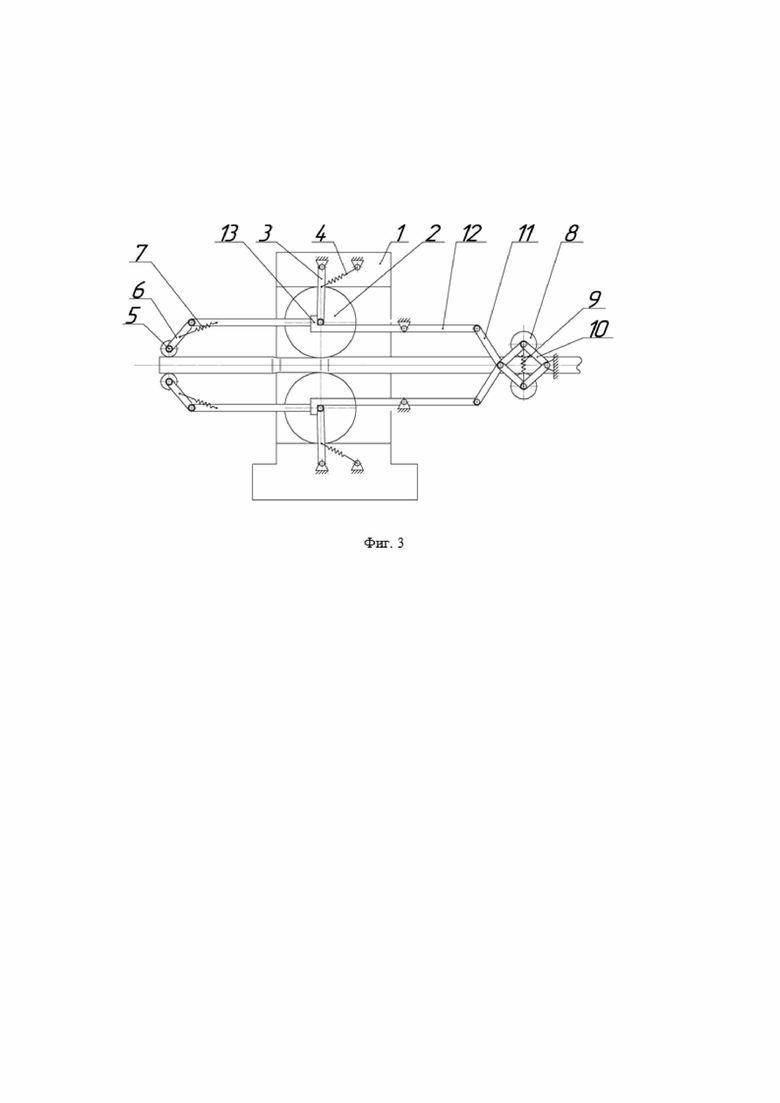

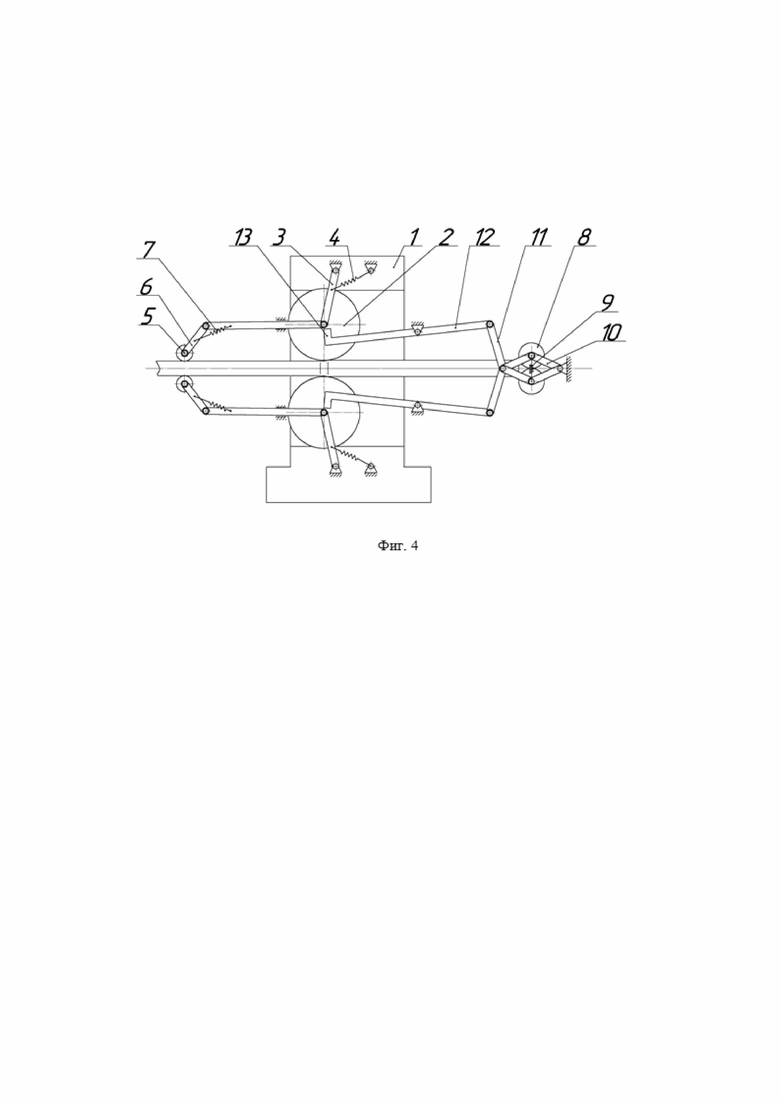

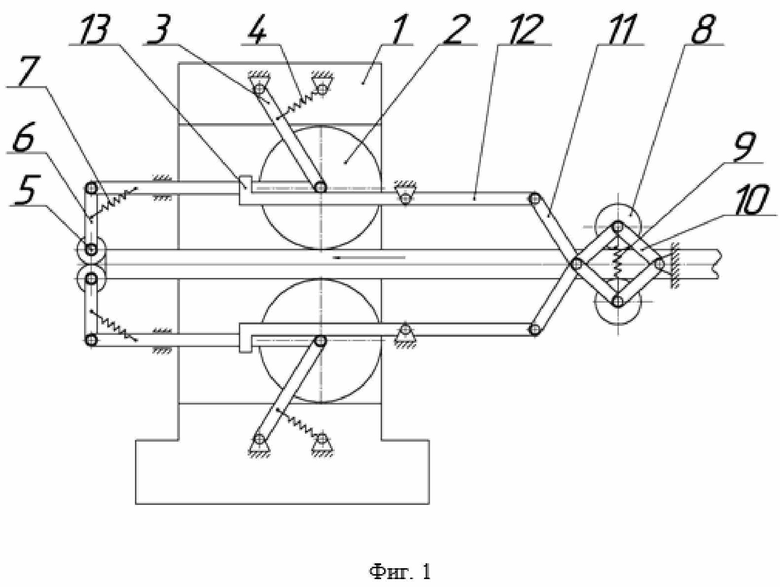

Устройство для накатки профильных труб показано на фиг. 1, 2, 3, 4. Оно содержит корпус 1, в котором установлены рычаги 3, снабженные прокатными валками 2. Рычаги снабжены возвратными пружинами 4. Устройство имеет два комплекта опорных элементов – 5 (установлены после прокатных валков по ходу трубы) и 8 (установлены до прокатных валков по ходу трубы). Опорные элементы 8 установлены на рычаги параллелограммного механизма 10, снабженного стяжной пружиной 9. Параллелограммный механизм 10 связан двумя звеньями (коленным механизмом) с двуплечими рычагами 12, имеющими упоры 13 на своем противоположном конце.

Опорные элементы для снижения трения могут быть снабжены роликами. В случае использования устройства для получения труб со сложным профилем прокатные валки 2 могут быть выполнены с нанесением требуемого рельефа.

Устройство для накатки профильных труб работает следующим образом. На фиг. 1 изображена начальная стадия работы устройства при входе в него переднего конца трубы. При этом опорные элементы 8 со стяжной пружиной 9 разводят вручную или при помощи вспомогательных устройств на расстояние, позволяющее пропустить трубу между опорными элементами. Труба проходит через устройство, минуя разведенные при помощи рычагов 3 и возвратных пружин 4 прокатные валки 2, и упирается своим передним концом в опорные элементы 5, установленные после прокатных валков, размещенные на поворотных звеньях 6 с возвратными пружинами 7. Участок трубы между прокатными валками 2 и опорными элементами 5 остается при этом непрофилированным.

Дальнейшее движение трубы (на фиг. 2) с упором в передние опорные элементы приводит к перемещению по направляющим рычагов, связанных с рычагами 3, и их повороту вместе с прокатными валками 2 в рабочее положение и начальному профилированию трубы. При этом валки 2 упираются в упоры 13 двуплечих рычагов 12.

Последующее движение трубы (фиг. 3) приводит к повороту поворотных звеньев 6 с опорными элементами 5. Усилие возвратных пружин 7 при таком положении опорных элементов 5 незначительно. Труба при этом беспрепятственно движется дальше, а валки 2 осуществляют ее профилирование.

На фиг. 4 показано завершение процесса профилирования. При этом опорные элементы 8 сходят с конца трубы, а стяжная пружина 9 сводит опорные элементы 8 вместе, сжимая параллелограмный механизм 10. Перемещение звеньев параллелограмного механизма 10 приводит к перемещению двух звеньев 11 и повороту двуплечих рычагов 12. Звенья 11 представляют собой коленный механизм, развивающий значительные усилия, что повышает надежность расцепления упоров 13 двуплечих рычагов 12.

Сойдя с упоров, прокатные валки 2 под действием края непрофилированного участка трубы поворачиваются на рычагах 3, растягивая возвратные пружины 4. Участок трубы между прокатными валками 2 и опорными элементами 8 остается непрофилированным. После того, как труба будет извлечена из устройства полностью, прокатные валки 2 на рычагах 3 под действием возвратных пружин 4 поворачиваются в исходное положение. То же самое происходит и с опорными элементами 5 на поворотных звеньях 6 – они также возвращаются в исходное положение. После этого устройство готово к профилированию нового отрезка трубы.

Таким образом, устройство может быть установлено вместо стойки волок волочильного стана и осуществлять получение широкого сортамента профилей (в том числе из тонкостенной заготовки без повреждения как самой заготовки, так и готового профиля) путем накатки профилирующими дисками, обеспечивая автоматическое получение непрофилированных концов трубы (что востребовано, например, при производстве теплообменных аппаратов и оборудования нефтегазового назначения). При этом устройство не содержит собственных приводов, что упрощает переоборудование имеющихся волочильных станов.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ НАКАТКИ ПРОФИЛЬНЫХ ТРУБ | 2011 |

|

RU2455097C1 |

| СТАН ДЛЯ НАКАТКИ ВИНТОВЫХ ПРОФИЛЬНЫХ ТРУБ | 2007 |

|

RU2337780C1 |

| УСТРОЙСТВО ДЛЯ ПРОФИЛИРОВАНИЯ ТРУБ | 2011 |

|

RU2481911C2 |

| ОПРАВКА ДЛЯ ПРОФИЛИРОВАНИЯ ТРУБ | 2007 |

|

RU2347637C2 |

| ТРУБОПРОФИЛЬНОЕ УСТРОЙСТВО | 2011 |

|

RU2481912C2 |

| УСТРОЙСТВО ДЛЯ ПРОФИЛИРОВАНИЯ ТРУБ | 2007 |

|

RU2338614C1 |

| УСТРОЙСТВО ДЛЯ ПРОФИЛИРОВАНИЯ ТРУБ | 2007 |

|

RU2339479C1 |

| УСТРОЙСТВО ДЛЯ ПРОФИЛИРОВАНИЯ МНОГОЗАХОДНЫХ ВИНТОВЫХ ТРУБ | 2007 |

|

RU2339478C1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ПРОФИЛЯ | 2015 |

|

RU2586367C1 |

| Способ изготовления тонкостенных холоднодеформированных труб шестигранного сечения | 2023 |

|

RU2812288C1 |

Изобретение относится к области обработки металлов давлением и может быть использовано для профилирования труб накаткой. Устройство содержит установленные в корпусе рычаги с прокатными валками и возвратными пружинами и опорные элементы. Опорные элементы установлены до и после прокатных валков по направлению движения трубы. При этом опорные элементы, установленные после прокатных валков, размещены на поворотных звеньях с возвратными пружинами. Опорные элементы, установленные до прокатных валков, размещены на рычагах параллелограммного механизма. Упомянутый механизм снабжен стяжной пружиной и связан посредством двух звеньев с двуплечими рычагами, имеющими на противоположном конце упоры, в которые в процессе профилирования упираются прокатные валки. В результате обеспечивается возможность профилирования труб, в том числе тонкостенных, на имеющемся волочильном стане без его переоборудования с получением непрофилированных концов трубы. 4 ил.

Устройство для профилирования труб накаткой, содержащее установленные в корпусе рычаги с прокатными валками и возвратными пружинами и опорные элементы, установленные до и после прокатных валков по направлению движения трубы, отличающееся тем, что опорные элементы, установленные после прокатных валков, размещены на поворотных звеньях с возвратными пружинами, а опорные элементы, установленные до прокатных валков, размещены на рычагах параллелограммного механизма, который снабжен стяжной пружиной и связан посредством двух звеньев с двуплечими рычагами, имеющими на противоположном конце упоры, выполненные с возможностью упора в них прокатных валков в процессе профилирования трубы.

| УСТРОЙСТВО ДЛЯ НАКАТКИ ПРОФИЛЬНЫХ ТРУБ | 2011 |

|

RU2455097C1 |

| СТАН ДЛЯ НАКАТКИ ВИНТОВЫХ ПРОФИЛЬНЫХ ТРУБ | 2007 |

|

RU2337780C1 |

| УСТРОЙСТВО ДЛЯ ПРОФИЛИРОВАНИЯ ТРУБ | 2011 |

|

RU2481911C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ С ВИНТОВЫМИ ГОФРАМИ | 1999 |

|

RU2152838C1 |

| Устройство для формообразующего накатывания | 2016 |

|

RU2661129C1 |

| Изложница с суживающимся книзу сечением и с вертикально перемещающимся днищем | 1924 |

|

SU2012A1 |

Авторы

Даты

2021-09-24—Публикация

2019-12-19—Подача