Изобретение относится к области обработки металлов давлением, а именно к производству спирально-профилированных труб.

Известна линия профилирования труб продольной прокаткой (пат. ФРГ №2058425 от 1977 г.), содержащая несколько последовательно установленных клетей для прокатки гладкой трубной заготовки в профильную трубу. Валковые калибры каждой из клетей образованы несколькими формующими роликами с зубчатой поверхностью. Эти калибры повернуты в вертикальной плоскости один относительно другого таким образом, что зазор между роликами в предыдущей клети перекрывается калибром следующей по направлению прокатки клети. Последняя клеть является калибрующей и поэтому профилировка формующих роликов этой клети соответствует требуемому профилю изделия.

Недостатками такого устройства являются необходимость жесткой синхронизации продольного положения профилируемой трубы и углового относительно оси положения всех профилирующих роликов во всех прокатных клетях, что представляет собой сложную техническую задачу. В случае сбоя в такой синхронизации получение профильных труб невозможно. Кроме того, сложности возникают при изготовлении многозаходных труб. Для осуществления указанного процесса клети должны быть такими, чтобы различные винтовые линии на трубе накатывались различными прокатными клетями, что еще больше усложняет синхронизацию рассмотренной линии. При смене сортамента труб необходима полная замена профилирующих роликов, что снижает мобильность линии в целом.

Известно также устройство для получения спирально-профилированных труб по патенту НК1068572 от 21.07.2006. Это устройство содержит вращающийся ротор, внутри которого помещена профилирующая головка. Она содержит три рабочих ролика с нарезками, параллельными образующим роликов. Эти ролики установлены на осях, образующих в совокупности треугольную рамку, а также должны иметь привод. В результате каждый из рабочих роликов участвует в двух вращательных движениях: одно вокруг собственной оси, а другое совместно с основным ротором. Это позволяет получить, по мнению автора указанного патента, винтовую линию на профилируемой трубе.

Недостатками устройства является сложность привода рабочих роликов, который необходимо выполнять на вращающемся роторе. Кроме того, это устройство позволяет изготавливать лишь одно- или трехзаходные трубы, причем изготовление труб с большим числом заходов невозможно. При переходе на новый типоразмер профилируемых труб необходима замена роликов с разборкой устройства, имеющего весьма сложную кинематику, что сопряжено со значительными простоями и снижением производительности.

В качестве прототипа принято устройство по патенту Великобритании 1384128 от 19.02.1975. Устройство содержит профилирующий механизм, имеющий вращающийся вокруг собственной оси диск, на наружной поверхности которого нанесены профилирующие выступы. Ось этого диска расположена перпендикулярно оси трубы. Труба перемещается относительно диска поступательно. Механизм обеспечивает также вращение корпуса, содержащего диск, относительно оси трубы. Таким образом, диск совершает два вращательных движения. В результате получается труба, имеющая кольцевые выступы и впадины.

Недостатками прототипа является значительная скорость скольжения профилирующих выступов диска относительно поверхности трубы. Это не позволяет профилировать трубы из материалов, поверхность которых пассивна к смазкам (нержавеющие стали, сплавы титана, циркония и алюминия), либо необходимо проводить для них сложную подготовку поверхности с целью создания прочной смазочной пленки. По этой же причине износостойкость выступа профилирующего диска недостаточно высока. Кинематика процесса такова, что труба при профилировании подвергается скручиванию. Это явление возрастает по величине с ростом глубины вдавливания инструмента и ухудшением условий трения. Наконец, требуется жесткая синхронизация скорости подачи трубы и скорости вращения корпуса устройства, что снижает эффективность процесса, особенно при переходе на другой типоразмер профилируемой трубы.

Задачей изобретения является повышение эффективности процесса профилирования, создание производства многозаходных спирально-профилированных труб, разработка процесса производства труб с гладкими непрофилированными концевыми участками, что необходимо при установке труб в трубную доску теплообменного аппарата, а также вовлечение в этот процесс труб и материалов, пассивных к смазкам.

Задача решается созданием устройства для профилирования труб, содержащего опорные ролики и профилирующий механизм. Новым в устройстве является то, что профилирующий механизм выполнен в виде установленной на ведущей и ведомой звездочках бесконечной тяговой цепи, на которой закреплены пластины с нанесенными на них профилирующими выступами. В зоне контакта трубы с профилирующими пластинами тяговая цепь установлена на профильную планку, имеющую вогнутую форму, а профильная планка выполнена с возможностью радиального перемещения относительно оси трубы.

Такое техническое решение позволяет профилировать трубы путем нанесения продольных, винтовых или поперечных канавок. Процесс профилирования не связан со скольжением инструмента по заготовке, поэтому смазка трубы перед процессом не требуется. Этот факт, с одной стороны, упрощает процесс подготовки исходной трубы к профилированию, а с другой стороны, позволяет профилировать без дополнительной поверхностной обработки трубы из материалов, пассивных к смазкам. Кроме того, перенастройка установки на профилирование труб в определенном диапазоне производится лишь перемещением профильной планки, что повышает оперативность настройки установки. Существует возможность получения гладких непрофилированных участков трубы путем отведения в соответствующие моменты процесса профильной планки. Это позволяет получить трубы теплообменного назначения, пригодные для завальцовки в трубные доски теплообменника.

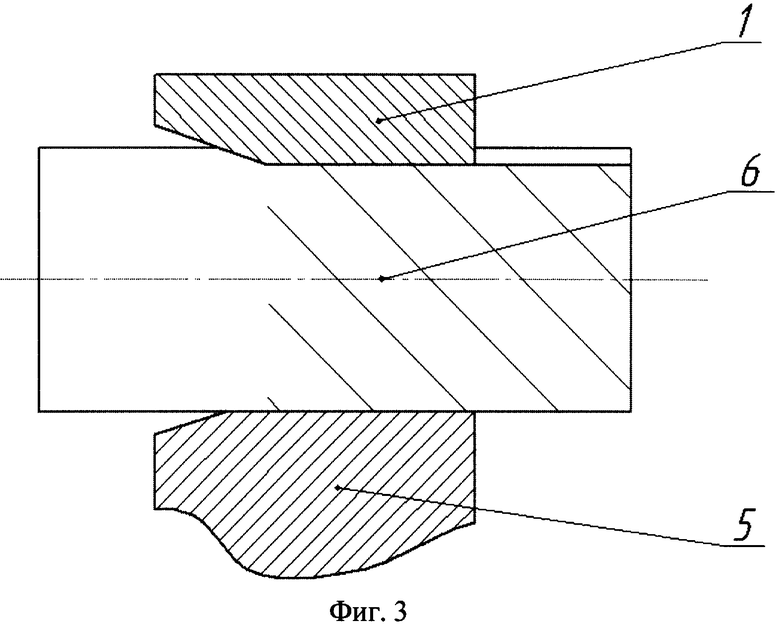

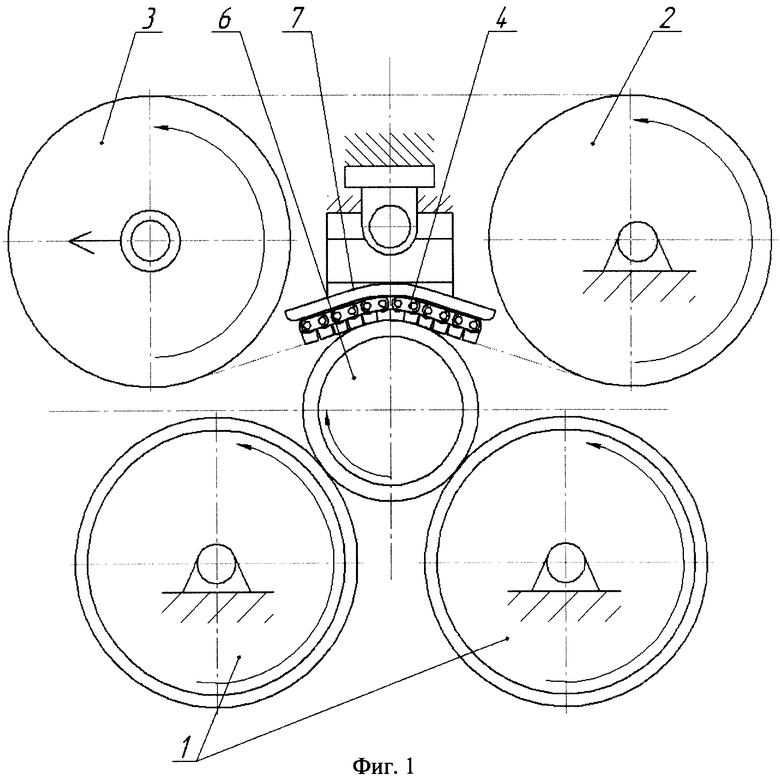

Устройство для профилирования труб схематично изображено на фиг.1, на фиг.2 показан механизм для регулирования радиального положения профильной планки. Устройство (фиг.1) содержит два опорных неприводных ролика 1, а также профилирующий механизм, состоящий из ведущей звездочки 2 и ведомой звездочки 3, по которым перемещается бесконечная цепь 4, на которой закреплены пластины 5 с нанесенными на них выступами. Пластины 5 (см. фиг.3) имеют заходный наклонный участок, необходимый для формирования гофров. В зоне контакта пластин 5 с обрабатываемой трубой 6 цепь 4 опирается на профильную планку 7, имеющую вогнутую форму. Устройство для регулирования радиального положения профильной планки 7 (фиг.2) содержит механизм (например, клиновой), который позволяет регулировать положение цепи 4 с пластинами 5 в радиальном относительно оси трубы направлении. Механизм содержит два клина 8 и 9. Верхний клин 8 размещен в неподвижных направляющих 10, нижний клин, опирающийся на неподвижную направляющую, снабжен ходовым винтом 11, опирающимся на редуктор 12 и опору 13. Механизм снабжен приводом 14. Возможно применение иной схемы регулирования положения планки 7, например использование гидропривода.

Устройство также должно быть снабжено механизмом подачи трубы в осевом направлении (не показано).

Устройство для профилирования труб работает следующим образом. Труба 6, подлежащая профилированию, подается в рассматриваемое устройство в осевом направлении и конец ее помещается между опорными роликами 1 и профилирующими пластинами 5. Для получения гадкого непрофилированного конца трубы клинья 8 и 9 разведены и профилирующее устройство не деформирует трубу. После выхода трубы в осевом направлении из устройства на заданную длину включается привод 14, ходовой винт, вращаясь, перемещает клин 9 в радиальном направлении. Этот клин перемещает другой клин 8 и профильную планку 7. После достижения профильной планкой 7 необходимого радиального положения пластин 5 происходит профилирование трубы выступами, нанесенными на пластины 5. При этом ведущая звездочка 2 механизма профилирования перемещает цепь вместе с пластинами 5. При необходимости получения гладкого непрофилированного участка на заднем конце трубы клинья 8 и 9 разводят и пластины 5 перестают деформировать трубу. С подачей новой заготовки процесс повторяется.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТРУБОПРОФИЛЬНОЕ УСТРОЙСТВО | 2011 |

|

RU2481912C2 |

| УСТРОЙСТВО ДЛЯ ПРОФИЛИРОВАНИЯ ТРУБ | 2011 |

|

RU2481911C2 |

| УСТРОЙСТВО ДЛЯ ПРОФИЛИРОВАНИЯ И СПОСОБ ПРОФИЛИРОВАНИЯ МАТЕРИАЛА | 2009 |

|

RU2473407C2 |

| УСТРОЙСТВО ДЛЯ НАКАТКИ ПРОФИЛЬНЫХ ТРУБ | 2011 |

|

RU2455097C1 |

| СТАН ДЛЯ НАКАТКИ ВИНТОВЫХ ПРОФИЛЬНЫХ ТРУБ | 2007 |

|

RU2337780C1 |

| Устройство для накатки профильных труб | 2019 |

|

RU2756059C2 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ГОФРИРОВАННЫХ ТРУБ | 2013 |

|

RU2537636C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ГОФРИРОВАННЫХ ТРУБ | 2011 |

|

RU2468878C1 |

| ОПРАВКА ДЛЯ ПРОФИЛИРОВАНИЯ ТРУБ | 2007 |

|

RU2347637C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ УДЛИНЕННЫХ КУМУЛЯТИВНЫХ ЗАРЯДОВ | 2015 |

|

RU2620695C2 |

Изобретение относится к области обработки металлов давлением, конкретно - к трубопрофильному производству. Устройство содержит опорные ролики и профилирующий механизм, выполненный в виде установленной на ведущей и ведомой звездочках бесконечной тяговой цепи с закрепленными на ней пластинами с профилирующими выступами и профильной планки вогнутой формы. Профильная планка выполнена с возможностью радиального перемещения относительно оси трубы и служит опорой для цепи в зоне контакта пластин с профилирующими выступами с трубой. Расширяются технологические возможности. 3 ил.

Устройство для профилирования труб, содержащее опорные ролики и профилирующий механизм, отличающееся тем, что профилирующий механизм выполнен в виде установленной на ведущей и ведомой звездочках бесконечной тяговой цепи с закрепленными на ней пластинами с профилирующими выступами и профильной планки вогнутой формы, выполненной с возможностью радиального перемещения относительно оси трубы и служащей опорой для цепи в зоне контакта пластин с профилирующими выступами с трубой.

| GB 1384128 А, 19.02.1975 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ С ВИНТОВЫМИ ГОФРАМИ | 1999 |

|

RU2152838C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБ С ВИНТОВЫМИ ГОФРАМИ | 2005 |

|

RU2280523C1 |

| Устройство для накатывания канавок на цилиндрических заготовок | 1975 |

|

SU555957A1 |

| ПОЛЯРИЗАТОР | 1992 |

|

RU2080629C1 |

Авторы

Даты

2008-11-20—Публикация

2007-04-02—Подача