Изобретение относится к металлургии цветных металлов, в частности к получению алюминия электролизом в криолит-глиноземных расплавах, а конкретно к конструкции катодного устройства электролизера в электролизерах Содерберга или электролизерах с обожженными анодами.

В промышленных условиях подина катодного устройства алюминиевого электролизера выполнена из подовых блоков с одинаковым поперечным сечением. Недостатками данной конструкции являются высокие скорости циркуляции расплава и большой перекос металла, что делает ванну нестабильной с точки зрения магнитной гидродинамики и, в свою очередь, приводит к снижению технико-экономических показателей работы электролизера, а также способствует механическому истиранию защитного слоя гарнисажа и настыли, а затем и к разрушению бортовой футеровки.

Известен электролизер для получения алюминия (патент Швейцарии №643600, МПК C25C 3/08, опубл. 15.06.1984), в котором для устранения вредного влияния циркуляционных потоков на подине размещают слой насыпных материалов с размером частиц >0,1 мм, толщиной 20-50 мм из TiB2, TiC, TiN, ZrB2, ZrN или смеси этих материалов. Уровень металла поддерживают на 1-3 мм выше слоя насыпных материалов, подина может быть изготовлена наклонной, на ней могут устанавливаться проницаемые для жидкого металла перегородки, разделяющие жидкий алюминии на отсеки, один из которых в нижней части подины оставляют свободным от насыпных материалов для извлечения из него жидкого алюминия.

Недостатки известного решения: использование дефицитных и дорогостоящих материалов (нитриды, бориды, карбиды титана и циркония), усложняется процесс чистки подины от осадков, зарастание подины.

Известен электролизер для получения алюминия, включающий анод, катод и сменные элементы из проводящего огнеупорного материала (патент Франции №2508496, МПК C25C 3/06, опубл. 31.12.1982), в котором для подавления циркуляционных потоков металла на катоде размещают сменные элементы из электропроводящего огнеупорного материала. При этом катодный блок имеет промежуточную инертную опору и активные элементы из проводящего материала, например TiB2, которые соединены с опорой, но могут быть отделены от нее. Плотность опоры и активных элементов выше плотности жидкого алюминия. Активные элементы могут иметь форму ползунков с плоской головкой, снабженной ребрами и вертикальным отростком, и расположены в отверстиях, выполненных в опоре.

Недостатки известного электролизера: сложность монтажа, значительные материальные и трудозатраты при монтаже и обслуживании электролизеров.

Известен электролизер для получения алюминия, содержащий футерованный катодный кожух с подиной из углеродистых блоков, в котором с целью повышения выхода алюминия по току за счет снижения скорости циркуляционных потоков катодного металла подина выполнена с каналами, образованными продольными гранями двух соседних углеродистых блоков, глубиной 0,08-0,2 и шириной верхнего основания 0,1-0,5 высоты блока (Авторское свидетельство СССР №1444401, МПК C25C 3/06, 1988).

Недостатки известного решения; снижение стойкости подины по межблочным швам, снижение эффективного срока службы из-за зарастания каналов осадком.

Наиболее близким по технической сущности и наличию сходных признаков к заявляемому катодному устройству, является катодное устройство алюминиевого электролизера с рельефной подиной, предложенное профессором Feng Naixiang из китайского Северо-Восточного университета (патент PCT/CN 2007/003625, МПК C25C 3/06, 2007), содержащее футерованный катодный кожух и подину из подовых блоков, снабженных выступами на верхней поверхности.

Суть «рельефной подины» заключается в «выступах» на верхней поверхности подовых блоков прямоугольной или любой другой формы, расположенных вдоль подового блока перпендикулярно продольному расположению электролизера. В случае прямоугольной формы выступающих частей: ширина их меньше ширины самого подового блока (примерно 200-350 мм); высота может варьироваться от 50 до 200 мм; длина выступа может быть во всю длину подового блока или состоять из нескольких частей по длине подового блока (от 1 до 8 частей). В случае если выступающая часть состоит из двух частей, длина их соответствует проекции анодов (речь идет об обожженных анодах). В случае если выступающая часть состоит из одной части, длина ее соответствует длине блока.

Данная конструкция обладает рядом недостатков.

- При использовании всех подовых блоков с выступами перекос металла (расстояние между минимальным и максимальным уровнем поверхности металла) остается достаточно большим. По сравнению со стандартной подиной, где используются подовые блоки без выступов, перекос металла уменьшается не более чем на 30%. Это не позволяет должным образом уменьшить межполюсное расстояние, а следовательно, снизить рабочее напряжение на ванне.

- Использование блоков с выступающей частью, состоящей из двух и более частей, приведет к тому, что в продольном(-ых) канале(-ах) относительно электролизера скорости циркуляции металла не только не уменьшатся, но и увеличатся. Это приведет к увеличению амплитуды волн металла и не позволит уменьшить межполюсное расстояние.

- Использование всех подовых блоков с выступами затрудняет монтаж подовых блоков, кроме того при образовании уходящей под анод настыли по торцевым стенкам возможна ситуация, когда крайние блоки будут полностью закрыты настылью. Это приведет к тому, что, во-первых, в торцевых зонах значительно увеличатся горизонтальные токи, что будет способствовать увеличению амплитуды волн металла, а, во-вторых, крайние блоки будут воспринимать меньшую токовую нагрузку.

Задачей предлагаемого технического решения является увеличение энергетической эффективности работы электролизера путем снижения рабочего напряжения за счет оптимизированного расположения подовых блоков с выступами.

Техническим результатом является снижение скоростей циркуляции расплава и уменьшение перекоса металла за счет выступающих барьеров в слое металла. В результате снижения скоростей циркуляции происходит уменьшение тепломассопереноса в слое алюминия, что снижает тепловые потери с поверхности электролизера и позволяет работать с более низким напряжением.

Технический результат достигается тем, что в катодном устройстве алюминиевого электролизера с рельефной подиной, содержащем футерованный катодный кожух и подину из подовых блоков, снабженных выступами на верхней поверхности, согласно заявляемому решению на подине установлены подовые блоки меньшей высоты, чередующиеся с подовыми блоками большей высоты с выступами, при этом у торцов катодного устройства установлены подовые блоки меньшей высоты или на подине в центре проекции анодного массива установлены подовые блоки меньшей высоты, чем на обоих краях проекции анодного массива, при этом подовых блоков большей высоты установлено не менее двух и у торцов катодного устройства установлены подовые блоки меньшей высоты.

Высота выступа подового блока составляет 0.1÷0.6 высоты блока меньшего размера.

Верхняя часть подовых блоков большей высоты может быть выполнена с фасками.

Возможен вариант, в котором выступы выполнены из стойкого к воздействию расплава огнеупорного неуглеродного материала.

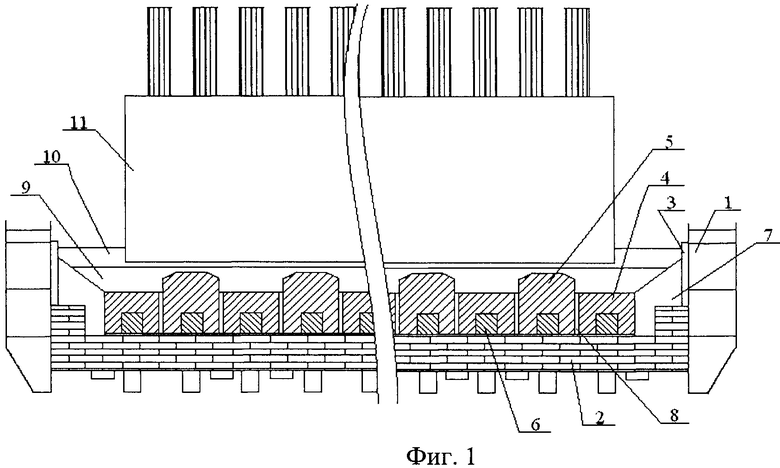

Заявляемое устройство поясняется рисунками, где показано:

на фиг.1 - продольный разрез алюминиевого электролизера, на подине которого установлены подовые блоки меньшей высоты, чередующиеся с подовыми блоками большей высоты с выступами;

на фиг.2 - поперечный разрез алюминиевого электролизера с фиг.1;

на фиг.3 - результаты расчетов математического моделирования перекоса металла для электролизера С-8БМ а) со стандартной подиной, где все подовые блоки без выступов; б) с рельефной подиной, где все подовые блоки имеют выступы; в) с рельефной подиной, где стандартные подовые блоки без выступов чередуются с подовыми блоками с выступами (фиг.1, 2);

на фиг.4 - продольный разрез алюминиевого электролизера, на подине которого в центре проекции анодного массива установлены подовые блоки меньшей высоты, чем на обоих краях проекции анодного массива;

на фиг.5 - результаты расчетов математического моделирования перекоса металла для электролизера С-8БМ а) со стандартной подиной, где все подовые блоки без выступов; б) с рельефной подиной, где все подовые блоки имеют выступы; в) с рельефной подиной (фиг.4).

Катодное устройство алюминиевого электролизера с рельефной подиной включает катодный кожух 1, в который устанавливаются огнеупорные и теплоизоляционные кирпичи 2, бортовые блоки 3, подовые блоки меньшей высоты 4, подовые блоки большей высоты 5. В подовых блоках 4 и 5 расположены катодные стержни 6. Подовые блоки 4 и 5 соединены между собой и с бортовыми блоками 3 углеродистой подовой массой, которой заполнены периферийные 7 и межблочные швы 8. На подовых блоках 4 и 5 расположен металл 9, электролит 10. Анод 11 закреплен над подиной при помощи анододержателей (не показано).

Рельефная подина представляет собой стандартную подину с выступами в верхней части подовых блоков, расположенных вдоль подового блока перпендикулярно расположению электролизера. Подовые блоки 5 большей высоты с выступами чередуются с обычными подовыми блоками 4 меньшей высоты, причем ближние к торцам электролизера подовые блоки являются обычными, без выступов. Ширина нижней части выступа соответствует ширине основной части блока. Высота выступа подового блока 5 составляет 0.1÷0.6 высоты блока 4 меньшего размера или 0.81÷1.2 от проектной высоты зеркала металла в электролизере. Подовый блок 5 с выступом представляет собой моноблок с длиной выступающей части 0.9÷1.1 от ширины анодного массива. Под анодным массивом понимается ширина анода для электролизера Содерберга и общая ширина анодов, включающая расстояние между анодами, для электролизеров с обожженными анодами.

В качестве выступов могут использоваться различного рода кирпичи или вставки из огнеупорного неуглеродного материала, стойкого к физико-химическому воздействию алюминия и электролита.

Пример 1

Рассмотрим работу алюминиевого электролизера с рельефной подиной на примере электролизера С-8БМ, работающего по типу электролизера Содерберга. Ближние к торцам электролизера подовые блоки 4 являются обычными, без выступов. Далее устанавливаются подовые блоки с выступами 5, после чего происходит чередование обычных подовых блоков без выступов и подовых блоков с выступами.

Глинозем, попадая через систему питания в пространство между бортовыми блоками 3 и анодом 11, распространяется по всему криолит-глиноземному расплаву электролизера. Под действием электрического тока, идущего от анода к катоду, глинозем распадается на алюминий и кислород. Алюминий осаждается на катоде. В итоге на подине образуется слой металла 9, выше которого находится слой электролита 10. На слой металла, находящегося в магнитном поле, действует сила Лоренца, вызывая нежелательные возмущения на поверхности металла (перекос металла). При некоторых условиях наблюдается рост этих возмущений, нарушающих технологический процесс. Подовые блоки 5 с выступами являются барьерами, которые снижают скорости циркуляции металла и уменьшают возмущения на поверхности металла (перекос металла). В результате снижения скоростей циркуляции происходит уменьшение тепломассопереноса в слое алюминия, что снижает тепловые потери с поверхности электролизера и позволяет работать с более низким напряжением.

Как следует из полученных данных математического моделирования (фиг.3), использование чередующихся подовых блоков без выступов с блоками, снабженными выступами, позволит уменьшить нежелательный перекос металла и скорости циркуляции металла более чем на 50%. На всех рисунках фиг.3 показан перекос металла в метрах. Нолю на шкале соответствует верх подового блока, эта же отметка является низом металла. Так как в данных расчетах перекоса металла уровень металла принимался 0.25 м, то отметка 0.25 является границей металл - электролит. В случае, когда на металл не действуют никакие силы, его поверхность ровная, без наклонов, впадин и выпуклостей. При работе электролизера на металл действуют электромагнитные силы, вызывая на его поверхности нежелательные возмущения и приводящие к волнообразованию. На фиг.3а показан перекос металла для стандартной подины без выступов, который составляет порядка 0.09 м, что при уровне металла 0.25 м является очень большой величиной. В случае использования всех высоких блоков, как предлагается в прототипе (фиг.3б), перекос металла уменьшается, но все же составляет порядка 0.07 м, к тому же поверхность металла представляет собой «рифленку». А при использовании подовых блоков без выступов, чередующихся с блоками, снабженными выступами, перекос металла составит порядка 0.04 м, к тому же поверхность металла становится более ровной, без резких впадин и выпуклостей.

В данном изобретении используются подовые блоки с выступами со следующими геометрическими параметрами: подовый блок с выступом является моноблоком; ширина выступа аналогична ширине подового блока - это упрощает изготовление подового блока; длина выступа составляет 0.9÷1.1 ширины анодного массива - это упрощает монтаж подового блока и бортовой футеровки; высота выступа составляет 0.1÷0.6 высоты блока меньшего размера - это позволяет снизить скорости циркуляции расплава и уменьшить перекос металла; фаска вдоль выступа позволяет сгладить перекос металла в районе выступа (острый угол является дополнительным сопротивлением, действующим подобно трамплину, поднимая металл).

Применение чередующихся подовых блоков с выступами и без них позволит уменьшить нежелательный перекос металла и скорости циркуляции металла более чем на 50%.

Пример 2

Рассмотрим работу алюминиевого электролизера с рельефной подиной, в котором в центре проекции анодного массива установлены подовые блоки 4 меньшей высоты, чем на обоих краях проекции анодного массива, на примере электролизера С-8БМ, работающего по типу электролизера Содерберга (фиг.4). Ближние к торцам электролизера подовые блоки 4 являются меньшей высоты, без выступов. Подовые блоки 5 большей высоты с выступами устанавливается по два блока на обоих краях проекции анодного массива.

Как следует из полученных данных математического моделирования (фиг.5), использование чередующихся подовых блоков без выступов с блоками, снабженными выступами, которые устанавливается по два на обеих проекциях анодного массива, позволит уменьшить нежелательный перекос металла и скорости циркуляции металла более чем на 45%. На всех рисунках фиг.5 показан перекос металла в метрах. Нолю на шкале соответствует верх подового блока, эта же отметка является низом металла. Так как в данных расчетах перекоса металла уровень металла принимался 0.25 м, то отметка 0.25 является границей металл - электролит. В случае, когда на металл не действуют никакие силы, его поверхность ровная, без наклонов, впадин и выпуклостей. При работе электролизера на металл действуют электромагнитные силы, вызывая на его поверхности нежелательные возмущения и приводящие к волнообразованию. На фиг.3а показан перекос металла для стандартной подины без выступов, который составляет порядка 0.09 м, что при уровне металла 0.25 м является очень большой величиной. В случае использования всех высоких блоков, как предлагается в прототипе (фиг.3б), перекос металла уменьшается, но все же составляет порядка 0.07 м, к тому же поверхность металла представляет собой «рифленку». А при использовании подовых блоков без выступов, чередующихся с блоками, снабженными выступами, которые устанавливается по два на обеих проекциях анодного массива, перекос металла составит порядка 0.05 м, к тому же поверхность металла становится более ровной, без резких впадин и выпуклостей.

В данном изобретении используются подовые блоки с выступами со следующими геометрическими параметрами: подовый блок с выступом является моноблоком; ширина выступа аналогична ширине подового блока - это упрощает изготовление подового блока; длина выступа составляет 0.9÷1.1 ширины анодного массива - это упрощает монтаж подового блока и бортовой футеровки; высота выступа составляет 0.1÷0.6 высоты блока меньшего размера - это позволяет снизить скорости циркуляции расплава и уменьшить перекос металла; фаска вдоль выступа позволяет сгладить перекос металла в районе выступа (острый угол является дополнительным сопротивлением, действующим подобно трамплину, поднимая металл).

| название | год | авторы | номер документа |

|---|---|---|---|

| ФУТЕРОВКА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА С ИНЕРТНЫМИ АНОДАМИ | 2012 |

|

RU2544727C1 |

| ЭЛЕКТРОЛИЗЕР ДЛЯ ПРОИЗВОДСТВА АЛЮМИНИЯ | 2013 |

|

RU2518029C1 |

| ЭЛЕКТРОЛИЗЕР ДЛЯ ПРОИЗВОДСТВА АЛЮМИНИЯ | 2012 |

|

RU2509830C1 |

| ЭЛЕКТРОЛИЗЕР ДЛЯ ПРОИЗВОДСТВА АЛЮМИНИЯ | 2013 |

|

RU2550683C1 |

| СПОСОБ ОБЖИГА ПОДИНЫ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА С ОБОЖЖЕННЫМИ АНОДАМИ | 2006 |

|

RU2318920C1 |

| СПОСОБ РЕМОНТА ФУТЕРОВКИ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1998 |

|

RU2149222C1 |

| СПОСОБ ОБЖИГА ПОДИНЫ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА С ОБОЖЖЕННЫМИ АНОДАМИ | 2013 |

|

RU2526351C1 |

| Электролизер для получения алюминия | 1986 |

|

SU1444402A1 |

| ЭЛЕКТРОЛИЗЕР ДЛЯ ПРОИЗВОДСТВА АЛЮМИНИЯ | 2012 |

|

RU2499085C1 |

| АЛЮМИНИЕВЫЙ ЭЛЕКТРОЛИЗЕР С ИСКУССТВЕННОЙ НАСТЫЛЬЮ | 2015 |

|

RU2616754C1 |

Изобретение относится к конструкции катодного устройства электролизера в электролизерах Содерберга или электролизерах с обожженными анодами. Катодное устройство алюминиевого электролизера с рельефной подиной содержит футерованный катодный кожух и подину, выполненную из подовых блоков большей высоты с выступами и подовых блоков меньшей высоты, при этом подовые блоки меньшей высоты установлены у торцов подины катодного устройства, причем подовые блоки меньшей высоты чередуются с подовыми блоками большей высоты с выступами, или подовые блоки меньшей высоты установлены в центре проекции анодного массива электролизера, а на обоих краях проекции анодного массива электролизера установлено не менее двух подовых блоков большей высоты с выступами, чередующихся с блоками меньшей высоты. Высота выступа подового блока составляет 0.1÷0.6 высоты блока меньшего размера. Верхняя часть подовых блоков большей высоты выполнена с фасками. Выступы подовых блоков выполнены из стойкого к воздействию расплава огнеупорного неуглеродного материала. Обеспечивается снижение скоростей циркуляции расплава и уменьшение перекоса металла за счет выступающих барьеров в слое металла, уменьшение тепломассопереноса в слое алюминия, что снижает тепловые потери с поверхности электролизера и позволяет работать с более низким напряжением. 3 з.п. ф-лы, 5 ил.

1. Катодное устройство алюминиевого электролизера с рельефной подиной, содержащее футерованный катодный кожух и подину из подовых блоков, отличающееся тем, что подина выполнена из подовых блоков большей высоты с выступами и подовых блоков меньшей высоты, при этом подовые блоки меньшей высоты установлены у торцов подины катодного устройства, причем подовые блоки меньшей высоты чередуются с подовыми блоками большей высоты с выступами или подовые блоки меньшей высоты установлены в центре проекции анодного массива электролизера, а на обоих краях проекции анодного массива электролизера установлено не менее двух подовых блоков большей высоты с выступами, чередующихся с блоками меньшей высоты.

2. Катодное устройство по п.1, отличающееся тем, что высота выступа подового блока большей высоты составляет 0,1÷0,6 высоты подового блока меньшей высоты.

3. Катодное устройство по п.1, отличающееся тем, что верхняя часть подовых блоков большей высоты выполнена с фасками.

4. Катодное устройство по п.1, отличающееся тем, что выступы подовых блоков выполнены из стойкого к воздействию расплава огнеупорного неуглеродного материала.

| WO 2008106849 A1, 12.09.2008 | |||

| US 6682643 B2, 27.01.2004 | |||

| РЕЖУЩИЙ ИНСТРУМЕНТ | 1994 |

|

RU2097168C1 |

| US 4405433 A, 20.09.1983 | |||

| US 5683559 A, 04.11.1997. | |||

Авторы

Даты

2013-05-20—Публикация

2011-04-18—Подача