Предлагаемое изобретение относится к области порошковой металлургии, в частности усовершенствует технологический процесс производства изделий из псевдосплавных материалов молибден-медь для целей общего и специального назначения.

Известен способ получения композиционного материала (Патент РФ №2373300 от 17.01.2006 г.), содержащего масс. %: 69-71 вольфрама, 0,05-0.15 марганца, 0,1-0,3 никеля, 0,03-0,14 лития, 0,2-0,3 кремния и медь - остальное, в котором исходные порошки смешивают, прокатывают в полосы, полосы спекают и прокатывают, после чего их собирают в пакет с чередованием полос вдоль и поперек направления прокатки, сжимают до сплошного соприкосновения соединяемых поверхностей полос во время нагрева и нагревают до температуры 1200-1300°С. Способ позволяет получать псевдосплавный композиционный материал без расслоения, с достаточной пластичностью и изотропными физико-механическими свойствами в плоскости полос и с КЛТР (коэффициент линейного термического расширения), близкими к КЛТР алюмооксидной керамики.

Изделия, изготовленные из композиционного материала, полученного в соответствии с приведенным способом, взятым за аналог, имеют относительную плотность на уровне 97-98% (Яе0.021.105ТУ), пониженный выход годной продукции из-за включения не смоченных медью вольфрамовых зерен (температура, при которой происходит полное смачивание вольфрама медью, составляет 1350°С). Следствием этого является повышенная себестоимость изделий и неоправданные технологические потери на брак.

Известен также способ изготовления деталей из псевдосплавных материалов вольфрам-медь для производства корпусов электронных устройств (патент США №20100092327, опубл. 15.04.2010, МПК B22F/24). В данном способе, принятом за прототип, вольфрамовый порошок, смешанный с пластификатором, прессуют в компактные заготовки и спекают их в защитной среде до получения требуемого уровня пористости. Спеченные пористые вольфрамовые заготовки приводят в контакт с предварительно рассчитанным количеством меди, взятым с избытком, и при температуре выше температуры плавления меди осуществляют процесс пропитки. Далее пропитанные медью вольфрамовые заготовки обрабатываются в химическом растворе с целью удаления с их поверхности избытка меди.

Недостатки способа заключаются в невозможности получения изделий с максимальной относительной плотностью и отсутствием анизотропии физических свойств.

Техническим результатом изобретения является увеличение относительной плотности изделий и обеспечение отсутствия анизотропии физических свойств.

Технический результат достигается тем, что в способе изготовления изделий на основе псевдосплавов молибден-медь, включающем приготовление молибденовой шихты, прессование заготовок, спекание заготовок с образованием пористого каркаса, приведение в контакт стороны полученной заготовки с медью, взятой с избытком, пропитку заготовки медью и ее охлаждение, пропитанную заготовку охлаждают от температуры пропитки до температуры кристаллизации меди, при этом в пропитанной заготовке создают градиент температуры, направленный к области расположения избытка меди от противоположной стороны заготовки с обеспечением остывания заготовки со стороны, противоположной указанной области.

Сущность изобретения заключается в следующем.

Спрессованная из молибденовой шихты заготовка помещается в зону нагрева водородной печи. По мере ее нагрева происходит припекание порошинок, постепенно образуется каркас из тугоплавкой фазы, обретающий требуемую конечную пористость. На этапе жидкофазной пропитки при температуре, превышающей температуру плавления меди, заготовка представляет собой молибденовую «губку», поры которой заполнены жидкой медью. Следующий этап, анализ параметров которого не встречается в доступной литературе, возможно, по причине его отсутствия, является чуть ли не самым важным с точки зрения обеспечение качества псевдосплава.

Для выяснения физических явлений, протекающих при остывании спеченной заготовки, условно выделим отдельную пору в тугоплавком каркасе, заполненную жидкой медью при пограничной температуре между жидким и твердым состоянием. При кристаллизации плотность меди возрастает с 8 г/см3 до 8,92 г/см3, т.е., объем фиксированного количества меди уменьшается и в поре возникнет некоторая часть объема, не занятого медью. Если в приграничной области с выделенной порой существует область с расплавленной медью, то возникший свободный объем под действием капиллярных сил будет заполняться. При отсутствии расплавленной меди в теле остывшей заготовки останется некоторый свободный объем, т.е., пропитанное изделие будет пористым.

Если заготовка начинает остывать с области, в которой расположен избыток меди, то подпитка возникающих свободных объемов в каждой из пор каркаса станет невозможной.

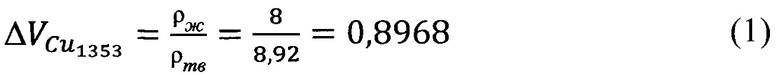

При температуре кристаллизации меди ее относительный объем равен отношению плотностей меди в твердом  и жидком ρж состояниях:

и жидком ρж состояниях:

При последующем охлаждении относительный объем меди и пор уменьшаются пропорционально коэффициентам линейного термического расширения меди  и молибдена

и молибдена  соответственно.

соответственно.

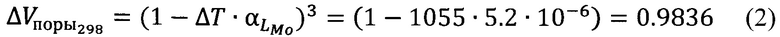

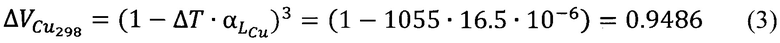

Объем пор при Т=298 K относительно объема пор при Т=1353 K:

Объем меди при Т=298 K относительно объема меди при Т=1353 K:

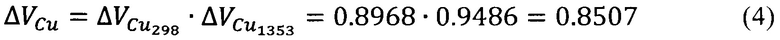

Объем меди при Т=298 K относительно объема пор при Т=1353 K:

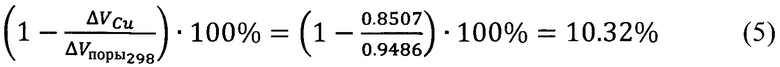

Незаполненная медью пористость при комнатной температуре в случае отсутствия подпитки вычисляется следующим образом:

Допустим, что требуется изготовление заготовки весом 100 г.из псевдосплава МД40, в котором 60% весовых составляет молибден и 40% весовых - медь. На стадии пропитки, когда плотность жидкой меди равна 8 г/см3, объем 40 г меди составит 5 см3. Это значит, что объем пор в молибденовом каркасе тоже равен 5 см3. Объем 60 г молибдена равен 5,87 см3, исходя из чего общий объем заготовки составит 10,87 см3, а ее пористость - 46%. После остывания до комнатной температуры 10,32% исходного объема пор молибденового каркаса останется незаполненным медью, т.е., остаточная пористость изделия составит 0,1032⋅0,46=0,0475 или 4,75%.

Таким образом, полученное изделие содержит поры и участки не смоченного медью молибдена, что не позволяет получать на его поверхности качественные защитные покрытия и сплошные паянные слои, приводит к анизотропии физических параметров.

Если пористый каркас начинает остывать со стороны, противоположной области расположения избытка меди, то создается возможность постоянной подпитки жидкой медью возникающих пустот и конечная плотность изделия будет равна теоретически достижимой.

Предлагаемый способ изобретения осуществляют следующим образом.

Порошок молибдена смешивают с пластификатором, например, раствором поливинилового спирта. Требуемое количество смеси прессуют в стальной пресс-форме, получая заданную геометрию прессовки. Путем нагрева в защитной водородосодержащей среде удаляют пластификатор и спекают до необходимой пористости. После спекания получают молибденовый каркас.

Для пропитки молибденовый каркас, а также заранее подготовленную навеску меди размещают в молибденовом поддоне, приводя их в контакт. При этом поверхность молибденового поддона должна быть защищена слоем материала, не смачиваемого медью, например порошком оксида алюминия. Область предполагаемого размещения избытка меди закрывают теплоизолирующим экраном, который обеспечивает требуемый градиент температуры на этапе остывания пропитанного изделия. Молибденовый поддон с установленными заготовками помещают в печь с защитной атмосферой и производят пропитку при температуре, превышающей температуру плавления меди.

Пример 1. Из промышленного порошка молибдена с 2% раствором поливинилового спирта в качестве пластификатора готовили смесь, которую прессовали в цилиндры с размерами ∅26×30,5 мм весом 103 г. В едином цикле удаляли пластификатор, а затем спекали в защитной атмосфере водорода при температуре 1723°K до получения молибденовых каркасов с пористостью 17%. Из медного порошка прессовали цилиндрические навески меди 022 мм и весом 22 г каждая. На молибденовом поддоне, защищенном слоем порошка оксида алюминия, устанавливали навески меди, а сверху на них - спеченные молибденовые каркасы. На каждую сборку меди и молибдена надевался цилиндр аз алюмооксидной керамики внутренним диаметром 25 мм, высотой 10 мм и толщиной стенки 6 мм.

Пропитывали каркасы в среде водорода при температуре 1573°K. После пропитки поддон с изделиями продвигался в холодильник с проточным холодным водородом. Вследствие воздействия силы тяжести избыток меди располагался внизу каркаса и был теплоизолирован цилиндром из алюмооксидной керамики. Теплоизоляция избытка меди и охлаждающее действие потока водорода создавали градиент температуры, направленный к области размещения избытка меди от противоположной стороны изделия, что обеспечивало остывание заготовки со стороны, противоположной области избытка меди.

Полученные изделия представляли собой псевдосплавные цилиндры состава Мо85%-Cu15% с относительной плотностью 99,6-100%.

Пример 2. Аналогично примеру 1, за исключением того, что вместо теплоизолирующих цилиндров применялась засыпка алундовым (Al2O3) порошком.

Применение заявляемого способа производства изделий из псевдосплавных материалов молибден-медь позволяет получать детали с плотностью до 99,6-100% теоретической, отсутствием анизотропии свойств и сниженной себестоимостью. При выпуске 200 кг деталей в месяц годовой экономический эффект превысит 23 млн руб.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ПСЕВДОСПЛАВОВ ВОЛЬФРАМ-МЕДЬ | 2015 |

|

RU2607478C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ НА ОСНОВЕ ПСЕВДОСПЛАВОВ ВОЛЬФРАМ-МЕДЬ И МОЛИБДЕН-МЕДЬ | 2011 |

|

RU2460610C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА ПСЕВДОСПЛАВА | 2014 |

|

RU2556154C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОБЛИЦОВКИ ДЛЯ КУМУЛЯТИВНОГО ЗАРЯДА ИЗ КОМПОЗИЦИОННОГО ПСЕВДОСПЛАВА Mo-Cu | 2006 |

|

RU2337308C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ НА ОСНОВЕ ПСЕВДОСПЛАВА ВОЛЬФРАМ-МЕДЬ | 2003 |

|

RU2243855C1 |

| ВЫСОКОТЕМПЕРАТУРНЫЙ МЕТАЛЛОКЕРАМИЧЕСКИЙ КОМПОЗИТ | 2008 |

|

RU2389814C2 |

| ОБЛИЦОВКА ДЛЯ КУМУЛЯТИВНОГО ЗАРЯДА | 2006 |

|

RU2337307C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СПЕЧЕННЫХ ПОРИСТЫХ ИЗДЕЛИЙ ИЗ ПСЕВДОСПЛАВА НА ОСНОВЕ ВОЛЬФРАМА | 2016 |

|

RU2623566C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОЛИБДЕН-МЕДНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2005 |

|

RU2292988C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛОС ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ МОЛИБДЕНА, СОДЕРЖАЩЕГО МЕДЬ | 2009 |

|

RU2483836C2 |

Изобретение относится к изготовлению изделий на основе псевдосплавов молибден-медь. Способ включает приготовление молибденовой шихты, прессование заготовки, спекание заготовки с образованием пористого каркаса, приведение в контакт стороны полученной заготовки с медью, взятой с избытком, пропитку заготовки медью и ее охлаждение. Пропитанную заготовку охлаждают от температуры пропитки до температуры кристаллизации меди, при этом в пропитанной заготовке создают градиент температуры, направленный к области расположения избытка меди от противоположной стороны заготовки с обеспечением остывания заготовки со стороны, противоположной указанной области избытка меди. Обеспечивается увеличение относительной плотности изделий и отсутствие анизотропии физических свойств. 2 пр.

Способ изготовления изделий на основе псевдосплавов молибден-медь, включающий приготовление молибденовой шихты, прессование из неё заготовки, спекание заготовки с образованием пористого каркаса, приведение в контакт стороны полученной заготовки с медью, взятой с избытком, пропитку заготовки медью и её охлаждение, отличающийся тем, что пропитанную заготовку охлаждают от температуры пропитки до температуры кристаллизации меди, при этом в пропитанной заготовке создают градиент температуры, направленный к области расположения избытка меди от противоположной стороны заготовки, причем обеспечивают остывание заготовки со стороны, противоположной указанной области избытка меди.

| US 20100092327 A1, 15.04.2010 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ НА ОСНОВЕ ПСЕВДОСПЛАВОВ ВОЛЬФРАМ-МЕДЬ И МОЛИБДЕН-МЕДЬ | 2011 |

|

RU2460610C1 |

| Способ скоростного нагрева металла | 1983 |

|

SU1138420A1 |

Авторы

Даты

2017-08-15—Публикация

2016-11-23—Подача