Область техники

Изобретение главным образом имеет отношение к способам получения изомеров ксилола и, более конкретно, к способам конверсии сырья, содержащего ароматические углеводороды, в изомеры ксилола при помощи несульфидированного катализатора, содержащего носитель, импрегнированный компонентом гидрирования, в котором носитель включает макропористое связующее и сито, имеющее средние и/или большие поры.

Уровень техники

Углеводородные смеси, содержащие С8 ароматические углеводороды, часто являются продуктами процессов нефтепереработки, включая, но не ограничиваясь, процессами каталитического реформинга. Эти полученные в результате реформинга углеводородные смеси обычно содержат ароматические углеводороды С6-11 и парафины, большинство из ароматических углеводородов являются ароматическими углеводородами С7-9. Эти ароматические углеводороды могут быть фракционированы на их главные группы, то есть, С6, С7, С8, С9, С10 и С11 ароматические углеводороды. Фракция ароматических углеводородов С8, как правило, включает от приблизительно 10 процентов по весу (% вес.) до приблизительно 30% по весу неароматических углеводородов, в расчете на общий вес фракции С8. Баланс этой фракции включает ароматические углеводороды С8. Обычным является присутствие среди С8 ароматических углеводородов изомеров этилбензола (”ЕВ”) и изомеров ксилола, включая мета-ксилол (”mХ”), орто-ксилол (”оХ”) и пара-ксилол (”рХ”). Совместно, изомеры ксилола и этилбензола в совокупности упомянуты в уровне техники и в настоящей заявке как "ароматические углеводороды С8”. Обычно, когда среди ароматических углеводородов С8 присутствует этилбензол, то он находится в концентрации от приблизительно 15% вес. до приблизительно 20% вес., в расчете на общий вес ароматических углеводородов С8, с балансом (например, приблизительно до 100% вес.), представляющим собой смесь изомеров ксилола. Три изомера ксилола обычно включают оставшиеся из ароматических углеводородов С8 и, главным образом, присутствуют в равновесном весовом соотношении, составляющем приблизительно 1:2:1 (oX:mX:pX). Таким образом, термин ”равновесная смесь изомеров ксилола” относится здесь к смеси, содержащей изомеры в весовом соотношении приблизительно 1:2:1 (oX:mX:pX).

Продукт (или продукт реформинга) процесса каталитического реформинга включает ароматические углеводороды С6-12 (включая бензол, толуол и ароматические углеводороды С8, которые в совокупности упоминаются как "ВТХ"). Побочные продукты процесса включают водород, легкий газ, парафины, нафтены, и тяжелые С9+ ароматические углеводороды. Присутствующие ВТХ в продукте реформига (особенно толуол, этилбензол и ксилол), как известно, являются пригодными присадками к бензину. Однако вследствие заботы об окружающей среде и здоровье, максимально допустимый уровень для определенных ароматических углеводородов (особенно бензола) в бензине был значительно снижен. Тем не менее, составные части ВТХ могут быть отделены в типовых процессах переработки углеводородов для использования в других производственных возможностях. Альтернативно, бензол может быть отделен от ВТХ и полученная смесь толуола и ароматических углеводородов С8 может использоваться, например, в качестве присадок, для повышения октанового числа бензина.

Бензол и ксилолы (особенно пара-ксилол) могут быть более рентабельными, чем толуол из-за их пригодности для получения других продуктов. Например, бензол может использоваться для получения стирола, кумола и циклогексана. Бензол также пригоден для получения резин, смазочных материалов, красок, моющих средств, лекарств и пестицидов. Среди С8 ароматических углеводородов, этилбензол главным образом пригоден в получении стирола, тогда как этилбензол является продуктом реакции этилена и бензола. Однако, из-за проблем чистоты, этилбензол, который присутствует во фракции ароматических углеводородов С8, не может фактически использоваться для получения стирола. Мета-ксилол пригоден для получения изофталевой кислоты, которая непосредственно является пригодной для получения специальных полиэфирных волокон, красок и смол. Орто-ксилол пригоден для получения фталевого ангидрида, который непосредственно является пригодным для получения пластификаторов на основе фталата. Пара-ксилол представляет собой сырье, пригодное для получения терефталевых кислот и сложных эфиров, которые используются для получения полимеров, таких как поли(бутентерефталат), поли(этилентерефталат) и поли(пропилентерефталат). В то время, как этилбензол, мета-ксилол и орто-ксилол являются полезным сырьем, требования на эти химикаты и материалы, полученные из них, не являются столь же жесткими, как требование на пара-ксилол и материалы, полученные из пара-ксилола.

Ввиду более высоких оценок бензола, ароматических углеводородов С8 и продуктов, полученных из них, были разработаны процессы деалкилирования толуола до бензола, диспропорционирования толуола в бензол и ароматические углеводороды С8, и трансалкилирования толуола и С9+ ароматических углеводородов в ароматические углеводороды С8. Эти процессы главным образом описываются в энциклопедии Кирка Отмера "Encyclopedia of Chemical Technology," 4th Ed., Supplement Volume, pp.831-863 (John Wiley & Sons, New York, 1998), раскрытие которой включено здесь в качестве ссылки.

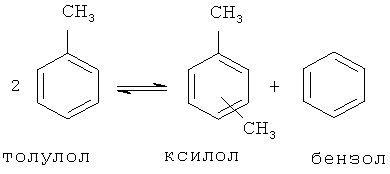

Конкретно, диспропорционирование толуола ("TDP") представляет собой каталитический процесс в котором, два моля толуола конвертируют в один моль ксилола и один моль бензола, как, например:

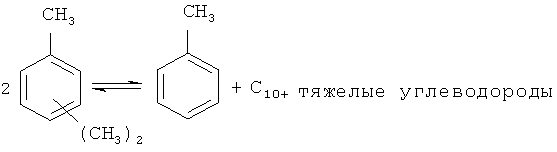

Другие реакции диспропорционирования метила включают каталитический процесс в котором два моля ароматического углеводорода С9 конвертируют в один моль толуола и более тяжелые углеводородные компоненты (то есть, С10+ тяжелые углеводороды), типа:

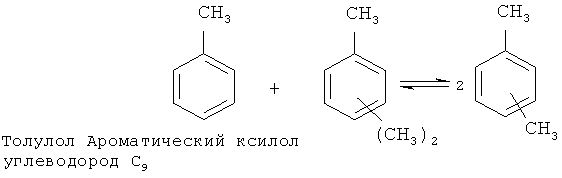

Трансалкилирование толуола представляет собой реакцию между одним молем толуола и одним молем ароматического углеводорода С9 (или более высокого ароматического углеводорода), чтобы получить два моля ксилола, например, как:

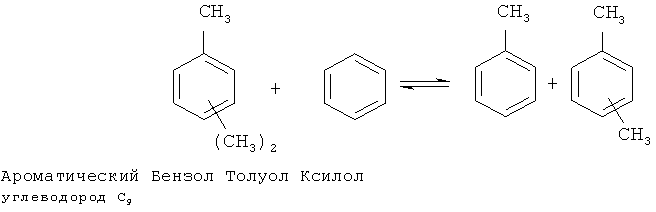

Другие реакции трансалкилирования, использующие ароматические углеводороды С9 (или более высокие ароматические углеводороды), включают реакцию с бензолом, чтобы получить толуол и ксилол, например, как:

Как видно из описания предшествующих реакций, метильные и этильные группы, связанные с ароматическими углеводородами С9 и молекулами ксилола, как показано, могут быть найдены присоединенными к любым приемлемым атомам углерода, образующим кольцо, для формирования различных изомерных конфигураций молекулы. Смеси изомеров ксилола могут быть затем разделены на их составляющие изомеры в процессах переработки углеводородов. После разделения, изомеры могут быть затем обработаны (например, изомеризированы, выделены и рециркулированы), например, для получения в основном чистого пара-ксилол.

В теории и ввиду описания предшествующих реакций, смесь ароматических углеводородов C9 может быть конвертирована в изомеры ксилола и/или бензола. Изомеры ксилола могут быть отделены от бензола, например, дробной перегонкой.

Прежде, специалисты в области технологии реакций диспропорционирования и трансалкилирования выполнили бы вышеупомянутые реакции с помощью катализатора, в зависимости от которого ароматический углеводород, в конечном счете, был бы получен. Например, US 5907074; 5866741; 5866742 и 5804059, каждый фирмы Phillips Company ("Phillips"), главным образом раскрывают реакции диспропорционирования и трансалкилирования, в которых определенное жидкое сырье, содержащее С9+ ароматические углеводороды, конвертируют в ВТХ. Хотя в патентах утверждается, что источник жидкого сырья не является критическим, каждый отражает сильное предпочтение жидкому сырью, полученному из тяжелой фракции продукта, полученного реакцией ароматизации углеводородов (особенно бензина), которую обычно осуществляют на установке каталитического крекинга с псевдоожиженным катализатором (”FCC”). Жидкое сырье низкого качества, включающее большие (или длинные) углеводороды выпаривают на установке FCC и, в присутствии соответствующего катализатора, подвергают крекингу до легких молекул, способных к образованию продуктов, которые могут быть смешаны с дизельным топливом высокого качества и высокооктановым бензином. Побочные продукты установки FCC включают низкокачественную тяжелую жидкую фракцию, которая составляет жидкое сырье, предпочтительно согласно раскрытию этих патентов. Настоящий источник предпочтительного жидкого сырья, предлагает, чтобы сырье включало серусодержащие соединения, парафины, олефины, нафтены и полициклические ароматические соединения (”полиароматические углеводороды”).

Согласно патенту US 5907074, ВТХ, как правило, по существу отсутствуют в сырье, предпочтительном в этом патенте и, поэтому, никакого значительного трансалкилирования ВТХ не происходит в качестве побочной реакции с основными реакциями диспропорционирования и трансалкилирования. Основные реакции, описанные в этом патенте, происходят в присутствии содержащей водород жидкости и катализатора, включающего цеолит Y-типа, промотированный оксидом металла, имеющий внедренный в него модификатор активности (то есть, оксиды серы, кремния, фосфора, бора, магния, олова, титана, циркония, германия, индия, лантана, цезия и комбинаций их двух или более). Модификатор активности помогает бороться с эффектом дезактивации (или отравляющим эффектом), который имеют серусодержащие соединения, на пропитанных металлическим оксидом катализаторах.

Согласно патентам US 5866741, 5866742 и 5804059, ВТХ вообще в основном отсутствуют в сырье, предпочтительном в этих патентах, и поэтому никакого значительного трансалкилирования ВТХ не происходит в качестве побочной реакции с основными реакциями диспропорционирования и трансалкилирования. Однако, ВТХ может присутствовать, в том случае, если алкилирование таких химикатов С9+ ароматическими углеводородами желательно во вторую очередь. Согласно патенту US 5866741, эти основные и побочные реакции происходят в присутствии содержащей водород жидкости и катализатора, включающего цеолит бета-типа, имеющий внедренный в него промотер активности (например, молибден, лантан и их оксиды). Согласно патенту US 5866742, основные и побочные реакции происходят в присутствии содержащей водород жидкости и катализатора, включающего цеолит бета-типа, имеющий внедренный в него металлический карбид. Согласно патенту '059, основные и побочные реакции происходят в присутствии содержащей водород жидкости и катализатора, включающего цеолит, промотированный металлическим оксидом типа морденита.

Цель, лежащая в основе раскрытия каждого из предшествующих патентов, представляет собой конвертирование С9+ ароматических углеводородов в ВТХ. Указывая на эту цель, патенты раскрывают определенную комбинацию жидкого сырья, катализаторов и условий реакции, соответствующих для получения ВТХ. Эти патенты, однако, не раскрывают или не учат, как получить любой единственный компонент ВТХ (не говоря уже о изомерах ксилола) для предельного снижения других компонентов ВТХ. Относительно каждого из них, присутствие серы в жидком сырье во вред преобразовывает металлический или металлический оксид в катализаторе в металлический сульфид в течение определенного времени. Металлические сульфиды имеют намного более низкую активность гидрирования, чем металлические оксиды, и поэтому сера отравляет активность катализатора. Кроме того, присутствие олефинов, парафинов и полиароматических углеводородов в сырье быстро дезактивирует катализатор, и они конвертируются в нежелательный легкий газ.

В отличие от предшествующих патентов, Заявка US 2003/0181774 А1 (Kong и др.) раскрывает способ трансалкилирования каталитической конверсии бензола и С9+ ароматических углеводородов в толуол и С8 ароматические углеводороды. Согласно Kong и др., способ должен быть осуществлен в присутствии водорода, в газово-твердой фазе в реакторе с неподвижным слоем, заполненным катализатором трансалкилирования, содержащим H - цеолит и молибден. Заявленная цель в методах Kong и других состоит в максимальном увеличении получения толуола для последующего использования в качестве сырья в процессах переработки углеводородов в селективном реакторе диспропорционирования, и использовании полученных побочных продуктов ароматических углеводородов С8 в качестве сырья в реакторе изомеризации в процессах переработки углеводородов. Селективным диспропорционированием толуола в пара-ксилол, Kong и др. предлагают, в конечном счете преобразовать смесь бензола и С9+ ароматических углеводородов в пара-ксилол. Однако, такое предложение невыгодно требует множества реакционных сосудов (например, реактор трансалкилирования и реактор диспропорционирования) и, самое важное, не раскрывает, как увеличить количество изомеров ксилола, полученных в результате реакции трансалкилирования, в то время как одновременно уменьшается получение толуола и этилбензола.

Заявка US 2003/0130549 А1 (Xie и др.) раскрывает способ селективного диспропорционирования толуола для получения потока бензола и изомеров ксилола, богатого пара-ксилолом, и трансалкилирования смеси толуола и С9+ ароматических углеводородов для получения изомеров ксилола и бензола. Согласно Xie и др., различные реакции осуществляют в присутствии водорода в отдельных реакторах, каждый из которых содержит соответствующий катализатор (то есть, катализатор ZSM-5 для селективного диспропорционирования и морденит МСМ-22 или цеолит бета-типа для трансалкилирования). Процессы переработки углеводородов используются, чтобы получить пара-ксилол из полученных изомеров ксилола. Способ, раскрытый Xie и др. предполагает, что по желанию получают большие объемы бензола и этилбензола. Xie и др., однако, не предлагают, как максимально увеличить количество изомеров ксилола, полученных в результате реакции трансалкилирования, одновременно снижая получение бензола и этилбензола.

Заявка US 2001/0014645 А1 (Ishikawa и др.) раскрывает метод диспропорционирования С9+ ароматических углеводородов в толуол, и трансалкилирования С9+ ароматических углеводородов и бензола в толуол и ароматические углеводороды C8 для использования в качестве присадки к бензину. Использование бензола в качестве реагента в реакции трансалкилирования определяет попытку Ishikawa и др. освободить бензиновые фракции низкого качества от бензола. С учетом заявленного использования и предложения, чтобы освободить бензин от бензола, специалист, квалифицированный в данной технологии, может пожелать, чтобы этилбензол в ароматических углеводородах С8 максимально увеличил бы выходы бензина. Кроме того, квалифицированный специалист примет меры предосторожности, чтобы полученный этилбензол непреднамеренно не был расщеплен до бензола - который, как добиваются, должен быть удален из бензиновых фракций. Раскрытые реакции осуществляют в присутствии водорода и цеолита с большими порами, пропитанного металлом группы VIB и предпочтительно сульфидированого. Вообще, порции бензола и С9+ ароматических углеводородов конвертируют в потоке продукта, главным образом, включающем ВТХ. Из потока продукта ВТХ удаляют бензол и рециклируют назад в сырье. В конечном счете, толуол и ароматические углеводороды С8 получают из сырья бензол/С9+ ароматические углеводороды. Реакцию трансалкилирования выполняют с большим молярным избытком бензола к С9+ ароматическим углеводородам (то есть, между 5:1 до 20:1), чтобы получить толуол и ароматические углеводороды С8 (включая этилбензол). Ishikawa и др., однако, не предлагают, как максимально увеличить количество изомеров ксилола, полученных в реакции трансалкилирования, также до предела снижая получение толуола, бензолов и ароматических углеводородов С10.

Предшествующие публикации не раскрывают и не учат или предлагают специалисту, квалифицированному в данной технологии, как максимально увеличить получение изомеров ксилола из включающего ароматические углеводороды сырья, до предела снижая получение других компонентов ВТХ, неароматических углеводородов и тяжелых углеводородов. Кроме того, предшествующий уровень техники не раскрывает и не учит или предлагает квалифицированному специалисту высоко активный катализатор, пригодный для конверсии включающего ароматические углеводороды сырья в изомеры ксилола. Катализатор, раскрытый в каждой из предшествующих публикаций специально выбран для конверсии определенного сырья в конкретный конечный продукт. Существует множество компетентных предположений конструирования катализатора, пригодного для конверсии определенного сырья в конкретный конечный продукт. Среди этих утверждений есть желаемая активность, (форма) селективность и диффузионные ограничения, которые вытекают из активности и селективности. Высокоактивный катализатор желателен для максимального увеличения конверсии сырья, и селективность желательна для получения продукта, содержащего определенные молекулы для предельного снижения других молекул, и для очистки молекул, содержащих продукт конверсии (то есть, для разложения или отделения нежелательных молекул в продукте от определенных молекул, которые будут диффундировать через катализатор). Конверсия часто включает побочные продукты, нежелательные из-за ряда причин. Например, определенные побочные продукты могут быть очень реактивными и могут нежелательно взаимодействовать с и превращать желательный продукт в другие (менее желательные) молекулы.

Международная публикация WO 04/056475 в общем раскрывает каталитическую конверсию этилена и бензола в этилбензол и нежелательные продукты, такие как низкомолекулярные продукты (например, этилен), бифенилэтаны и полиэтилбензолы. Когда этильные группы (и более высшие алкильные группы) отделены от ароматических соединений, они существуют в виде этиленовых групп (и более высших групп алкилена), которые являются очень реактивными и образуют нежелательные побочные продукты. Например, свободные этиленовые группы в смеси будут повторно взаимодействовать с другими частями бензола, с получением бифенилэтанов и полиэтилбензолов. Выход этих нежелательных побочных продуктов, согласно данной публикации, предельно снижен на специально разработанном катализаторе, который включает носитель, сформированный из цеолита с большим размером пор и неорганического связующего. Носитель сформирован при помощи порообразователя, для включения мезопор и макропор, и имеет объем пор по крайней мере 0.7 кубических сантиметров на грамм. Большие поры и объем пор заявлены в этой заявке, чтобы улучшить диффузионные характеристики катализатора. Улучшенная диффузия обеспечивает более быстрый расход реагентов и более короткое время пребывания, которые, в свою очередь, приводят к более низкой вероятности и уменьшенной способности очень реактивного этилена образовывать нежелательные побочные продукты. Кроме того, большие поры и объем пор также заявлены в этой заявке, чтобы улучшить диффузионную способность больших полиэтилированных ароматических молекул, которые присутствуют в этих реакциях.

Диффузионные ограничения, к которым обращаются в публикации WO 04/056475, конечно, свойственны для специфической конверсии, там описанной. Даже если бы высокоактивный катализатор был доступным для конверсии включающего ароматические углеводороды сырья в изомеры ксилола, те особые диффузионные ограничения не ожидались бы при такой конверсии. Кроме того, использование носителя с большими порами или объемом пор, типа раскрытого в указанной публикации, не ожидалось бы, чтобы способствовать реакциям деметилирования, метил-диспропорционирования и метил-трансалкилирования, потому что метильные группы даже близко не являются такими же реактивными, как олефины (например, этилен), обычно не существуют в виде газа в этих реакциях, и повторно не реагируют с ВТХ и С9+ ароматическими углеводородами таким же образом, как реагируют этилен и более высшие алкилены. Метильные группы - это химически медленные реагенты, и поэтому не ожидалось бы квалифицированными в данной технологии специалистами наличие проблем диффузии, как при наличии олефинов. Действительно, так как реакции деметилирования, метил-диспропорционирования и метил-трансалкилирования являются медленными относительно скорости, при которой диффундируют молекулы, квалифицированный специалист не полагал бы, что носитель катализатора с таким большим объемом пор и такими большими порами особенно выгоден для этих реакций.

Предшествующая технология не раскрывает и не учит или указывает квалифицированному специалисту, что высокоактивный катализатор пригоден для конверсии включающего ароматические углеводороды сырья в изомеры ксилола. И при этом предшествующий уровень техники не раскрывает, учит или определяет условия реакции, при которых такая каталитическая конверсия должна быть осуществлена, чтобы максимально увеличить выход изомеров ксилола. При отсутствии такого раскрытия и учения в предшествующем уровне техники, не удивительно, обнаруживается, что значительные диффузионные ограничения не связаны с конверсией включающего ароматические углеводороды сырья в изомеры ксилола.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Было обнаружено, что использование бифункционального катализатора, содержащего макропоры, обеспечивает удивительное преимущество с точки зрения, например, улучшенной активности (улучшенной конверсии включающего ароматические углеводороды сырья), не снижая селективность в отношении ксилола, улучшенной стабильности катализатора, способности к конверсии сырья, содержащего некоторые неароматические углеводороды и С10+ ароматические углеводороды, без дезактивации катализатора, способности к получению очень чистого бензола, повышению выхода выделения ксилола на установке процесса переработки пара-ксилола и неожиданной гибкости для приспособления множества процессов с сырьем, использующих ту же самую общую схему процесса и выделения выбранных продуктов конверсии, как задано.

Соответственно, в настоящем изобретении раскрыты способы получения изомеров ксилола, использующие такие катализаторы. В одном воплощении, способ включает контактирование сырья, содержащего ароматические углеводороды С9, с несульфидированным катализатором в условиях, пригодных для конверсии сырья в продукт, содержащий изомеры ксилола. Катализатор включает носитель, импрегнированный компонентом гидрирования, и носитель включает макропористое связующее и сито с большим размером пор.

В другом воплощении, способ включает контактирование сырья при подаче, содержащего ароматические углеводороды С6-С8 и по существу не содержащего С9+ ароматические углеводороды, на несульфидированном катализаторе в условиях, пригодных для конверсии сырья в продукт, содержащий изомеры ксилола. Катализатор включает носитель, импрегнированный компонентом гидрирования, и носитель включает макропористое связующее и сито, выбранное из группы, состоящей из сита со средним размером пор, сита с большим размером пор и их смесей.

Дополнительные особенности могут стать очевидными квалифицированным в данной технологии специалистам из следующего подробного описания, рассматриваемого совместно с прилагаемыми чертежами, примерами и приложенной формулой изобретения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Для более полного понимания изобретения, отсылки должны быть сделаны к следующему детализированному описанию и единственному чертежу, в основном поясняющему схему процесса, пригодную для осуществления раскрытых способов и их воплощений. В то время как раскрытые способы подвержены различным формам воплощений, на чертеже проиллюстрированы (и будут потом описаны) конкретные воплощения способов с пониманием того, что раскрытие предназначено, чтобы быть иллюстративным, и не предназначено, чтобы ограничить область способов конкретными воплощениями, описанными и поясняемыми в настоящей заявке.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Изобретение в основном имеет отношение к способам получения изомеров ксилола, которые являются особенно пригодными в качестве химического исходного сырья для получения пара-ксилола. Заявка US 10/794,932, поданная 4 марта 2004, описывает большое преимущество при конверсии включающего ароматические углеводороды сырья в изомеры ксилола с использованием несульфидированного катализатора, содержащего компонент гидрирования. Было обнаружено, что полное преимущество той конверсии, возможно, фактически не осуществимо в коммерческом масштабе получения из-за диффузионных ограничений, с которыми сталкиваются в том масштабе, когда катализатор находится в форме экструдированной таблетки/частицы. Например, носитель, импрегнированный компонентом гидрирования, таким как оксид металла группы VIB, где носитель сделан из связующего и сита с большим размером пор, был найден столь активным относительно конверсии сырья, содержащего ароматические углеводороды С9, бензол, толуол или их смеси, в продукт, содержащий изомеры ксилола, что значительные части активных центров в пределах экструдированной формы катализатора недостаточно используются или не используются вообще. Это представляет собой диффузионное ограничение, и оно нежелательно, потому что значительные объемы коммерческого промышленного реактора будут излишне заняты катализатором (с недостатком макропор), активные центры которого не могут использоваться (или будут недостаточно использованы).

Это диффузионное ограничение можно снять, уменьшая скорость подачи в реактор (для соблюдения скорости конверсии); однако, это, вероятно, понизит производительность метода. Альтернативно, ограничение можно снять, поддерживая скорость подачи, но увеличивая объем реактора и количество катализатора, заполняющего этот объем (для соблюдения скорости конверсии); однако, это вероятно увеличит капитальные затраты.

Весьма неожиданно было обнаружено, что диффузионное ограничение можно снять, используя катализатор (носитель), который содержит макропоры. С макропористым катализатором сырье может быть введено в реактор и подвергнуто диффузии через макропоры к активным центрам в сите, предварительно недостаточно использованном (или не использованном вообще). Присутствие макропор в катализаторе эффективно увеличивает скорость каталитической конверсии для лучшего соблюдения времени пребывания сырья и продукта конверсии в реакторе. Таким образом, было обнаружено, что, в то время как с помощью экструдированной формы импрегнированного металлом носителя катализатора с недостатком макропор можно конвертировать содержащее ароматические углеводороды сырье в изомеры ксилола, с помощью экструдированной формы катализатора, содержащего макропоры, осуществляют конверсию более эффективно в коммерческом промышленном масштабе получения, основанном на данном объеме реактора. Кроме того, объем реактора требует увеличения в результате увеличенной скорости подачи, чтобы достигнуть такой эффективной конверсии.

Использование катализатора, содержащего макропоры, является контринтуитивным, потому что молекулы сырья, рецикла и продукта являются обычно достаточно малыми, чтобы диффундировать через поры катализатора, с недостатком макропор. Следовательно, специалист, имеющий квалификацию в данной технологии, не мог предположить использование катализатора, содержащего макропоры, для достижения конверсии. Кроме того, при отсутствии в наличии компонента гидрирования, скорость каталитической конверсии не превысила бы скорость, при которой сырье проходит через катализатор. Следовательно, все активные центры на катализаторе были бы доступными сырью (то есть, там не будет (или немного) недостаточно использованных участков). Таким образом, было обнаружено в настоящей заявке, что большое преимущество высокоактивного, бифункционального катализатора может быть выше и более реализовано практически в промышленном масштабе, если экструдированная форма катализатора (носителя) включает макропоры.

Как описано более подробно ниже, изомеры ксилола могут быть получены из различного сырья, которое может включать ароматические углеводороды С9, толуол, бензол и их смеси. Некоторые реакции с этим сырьем, такие как, например, диспропорционирование толуола и трансалкилирование толуола, были описаны выше. Вообще, методы, раскрытые в настоящей заявке, включают контактирование сырья с катализатором в условиях, пригодных для конверсии сырья в продукт, который включает изомеры ксилола.

Катализатор включает носитель, импрегнированный компонентом гидрирования. Носитель включает макропористое связующее и сито, выбранное из группы, состоящей из сита со средним размером, сита с большим размером пор и их смесей. Выбор сита основан на композиции сырья. Например, сита с большим размером пор должны использоваться для сырья, содержащего ароматические углеводороды С9, тогда как сита со средним размером пор или смеси таких сит могут использоваться для включающего ароматические углеводороды сырья, содержащего только молекулы, более малые в размере, чем ароматические углеводороды С9, или включающего ароматические углеводороды сырья, по существу не содержащего молекул, имеющих размер, равный или больше, чем ароматические углеводороды С9. Хотя раскрытые способы в конечном счете позволяют получить изомеры ксилола, легко может быть понятно, что конкурирующие реакции будут давать ароматические углеводороды в качестве побочного продукта (например, ароматические углеводороды, кроме изомеров ксилола, такие как бензол) в дополнение к желательным изомерам ксилола. Эти побочные продукты могут иметь выгодное значение, однако, количество этих побочных продуктов предпочтительно до предела снизить. Следовательно, в определенных воплощениях, «продукт» можно более точно считать ”промежуточным продуктом”, потому что он также содержит ароматические углеводороды в качестве побочного продукта. Способы, поэтому, также могут включать отделение, по крайней мере, части изомеров ксилола от промежуточного продукта, для получения промежуточного продукта, обедненного изомерами ксилола, и рециркуляцию его же в сырье.

Сырье, пригодное для использования в соответствии с раскрытыми способами, включает в конечном счете сырье, полученное из процессов переработки нефти. Как правило, сырую нефть опресняют и после этого перегоняют в различные продукты. Стадия опреснения главным образом позволяет удалить металлы и суспендированные твердые частицы, которые могли вызвать дезактивацию катализатора в дальнейших процессах переработки углеводородов. Продукт, полученный на стадии опреснения, впоследствии подвергается перегонке под атмосферным давлением или в вакууме. Среди фракций, полученных с помощью перегонки под атмосферным давлением, неочищенная бензино-лигроиновая фракция, лигроин прямой перегонки, керосин, средние дистилляты, газойль, дистилляты смазочного масла и тяжелый осадок, которые часто являются дополнительно перегнанными с помощью методов перегонки в вакууме. Многие из этих фракций могут быть проданы как конечные продукты или могут быть далее переработаны в процессах переработки углеводородов, способствующих изменению молекулярного строения углеводородных молекул или разрушая их до более малых молекул, или объединяя их для образования большей более значительной молекулы, или трансформируя их в более значительные молекулы. Например, неочищенная бензино-лигроиновая фракция или лигроин прямой перегонки, полученные на стадии перегонки, могут быть направлены с водородом в установку гидрирования, в которой подвергаются конверсии любые остаточные олефины в парафины, и удаляются примеси, такие как сера, азот, кислород, галоидные соединения, гетероатомы и металлические примеси, которые могут дезактивировать катализаторы при дальнейшей переработке углеводородов. На выходе из установки гидрирования находятся переработанная обедненная лигроиновая фракция или по существу не содержащий примесей богатый водородом газ и потоки, содержащие сероводород и аммиак. Легкие углеводороды отправляют на стадию реформинга (”установка реформинга”), чтобы конвертировать те углеводороды (например, неароматические углеводороды) в углеводороды, имеющие лучшие свойства для бензина (например, ароматические углеводороды). Переработанный лигроин, в основном включающий ароматические углеводороды (обычно в пределах кипения ароматических углеводородов С6-10), может служить сырьем, пригодным для конверсии в соответствии с раскрытыми способами по изобретению.

Альтернативно, в установку гидрокрекинга можно направить сырье, содержащее средние дистилляты и/или легкое дизельное топливо и конвертировать это сырье в легкие углеводороды, имеющие недостаточные свойства для бензина (то есть, лигроин) и серу (немного) или олефины. Легкие углеводороды затем отправляют в установку для реформинга, чтобы конвертировать эти углеводороды в углеводороды, имеющие лучшие свойства для бензина (например, ароматические углеводороды).

На выходе из установки для реформинга находится продукт реформинга, который является по существу свободным от серы и олефинов и включает не только ароматические углеводороды (обычно в пределах кипения ароматических углеводородов С6-10), но также и парафины и полиароматические углеводороды. Таким образом, на следующей стадии, парафины и полиароматические углеводороды выделяют, чтобы получить поток продукта, содержащий ароматические углеводороды С9. Такой поток продукта может служить сырьем, пригодным для конверсии в соответствии с раскрытыми способами по изобретению.

Композиция неочищенной нефти может изменяться значительно в зависимости от ее источника. Кроме того, сырье, пригодное для использования в соответствии со способами по изобретению, раскрытыми в настоящей заявке, обычно получают в качестве разновидности предыдущих процессов добычи нефти, конечно, оно может изменяться в зависимости от реагентов/материалов, поставляемых на тех процессах добычи нефти. Часто, источник тех реагентов/материалов будет диктовать композицию сырья, полученную как продукт предыдущих операций по добыче нефти. Как описано более подробно ниже, есть вообще два типа сырья, которое способами по изобретению можно конвертировать в изомеры ксилола: то, которое содержит ароматические углеводороды С9, и то, которое содержит бензол и/или толуол, которое является по существу свободным от ароматических углеводородов С9 и молекул, больших по размеру, чем ароматические углеводороды С9.

Как используется в настоящей заявке, термин ”ароматический” определяет главную группу ненасыщенных циклических углеводородов, содержащих одно или более колец, представленных бензолом. См. в основном, ”Hawley's Condensed Chemical Dictionary,” at p. 92 (13th Ed., 1997). Вообще, ароматические углеводороды Cn относятся к ароматическим соединениям, имеющим n углеродных атомов. Кроме того, Cn+ ароматические углеводороды относятся к ароматическим соединениям, имеющим по крайней мере n углеродных атомов. Таким образом, как используется в настоящей заявке, термин «ароматические углеводороды С9» означает смесь, которая включает любое ароматическое соединение, имеющее девять углеродных атомов. Предпочтительно, ароматические углеводороды С9 включают 1,2,4 триметилбензол (псевдокумол), 1,2,3-триметилбензол (гемимеллитол), 1,3,5-триметилбензол (мезитилен), мета-метилэтилбензол, орто-метилэтилбензол, пара-метилэтилбензол, изопропилбензол и н-пропилбензол. Как используется в настоящей заявке, ”С9+ ароматические углеводороды" означают смесь, которая включает любое ароматическое соединение, имеющее по крайней мере девять углеродных атомов, типа, например, ароматических углеводородов С10. Точно так же ”С10+ ароматические углеводороды" означают смесь, которая включает любое ароматическое соединение, имеющее по крайней мере десять углеродных атомов.

Наряду с сырьем, включающим ароматические углеводороды С9, сырье обычно будет включать многочисленные другие углеводороды, многие из которых только присутствуют в следовых количествах. Например, сырье предпочтительно является по существу свободным от неароматических углеводородов, таких как, например, парафины и олефины. Сырье, которое является по существу свободным от неароматических углеводородов, предпочтительно, включает меньше, чем приблизительно 5% веса неароматических углеводородов, и более предпочтительно меньше, чем приблизительно 3% веса неароматических углеводородов, в расчете на общий вес сырья. Хотя пригодное сырье является предпочтительно по существу свободным от неароматических углеводородов, сырье, содержащее неароматические углеводороды, может быть переработано способами, раскрытыми, как продемонстрировано в примерах, которые представлены ниже.

Сырье должно быть по существу свободным от серы (например, элементарной серы и серосодержащих углеводородов и не углеводородов). Сырье, которое является по существу свободным от серы, предпочтительно, включает меньше, чем приблизительно 1% вес. серы, более предпочтительно меньше, чем приблизительно 0.1% вес. серы, и еще более предпочтительно меньше, чем приблизительно 0.01% вес. серы, в расчете на общий вес сырья.

В различных предпочтительных воплощениях, сырье является по существу свободным от изомеров ксилола, толуола, этилбензола и/или бензола. Сырье, которое является по существу свободным от изомеров ксилола, предпочтительно, включает меньше, чем приблизительно 3% веса изомеров ксилола, и более предпочтительно меньше, чем приблизительно 1% веса изомеров ксилола, в расчете на общий вес сырья. Сырье, которое является по существу свободным от толуола, предпочтительно, включает меньше, чем приблизительно 5% веса толуола, и более предпочтительно меньше, чем приблизительно 3% веса толуола, в расчете на общий вес подачи. Сырье, которое является по существу свободным от этилбензола, предпочтительно, включает меньше, чем приблизительно 5% веса этилбензола, и более предпочтительно меньше, чем приблизительно 3% веса этилбензола, в расчете на общий вес подачи.

В других воплощениях, однако, сырье может включать значительные количества одного или обоих из толуола и бензола. Например, в определенных воплощениях, сырье может включать приблизительно вплоть до 50% веса толуола, в расчете на общий вес сырья. Предпочтительно, однако, сырье включает меньше, чем приблизительно 50% веса толуола, более предпочтительно меньше, чем приблизительно 40% веса толуола, еще более предпочтительно меньше, чем приблизительно 30% веса толуола, и наиболее предпочтительно меньше, чем приблизительно 20% веса толуола, в расчете на общий вес сырья. Точно так же в определенных воплощениях, сырье может включать приблизительно до 30% веса бензола, в расчете на общий вес сырья. Предпочтительно, однако, сырье включает меньше, чем приблизительно 30% веса бензола, и более предпочтительно, меньше, чем приблизительно 20% веса бензола, в расчете на общий вес сырья.

Более того, в различных воплощениях, сырье может быть по существу свободным от С10+ ароматических углеводородов. Сырье, однако, должно быть по существу свободным от С10+ ароматических углеводородов. Вообще, С10+ ароматические углеводороды (”А10+”) будут включать бензолы, имеющие одну или более углеводородных функциональных групп, которые, в совокупности, имеют четыре или больше атомов углерода. Примеры таких С10+ ароматических углеводородов включают, но не ограничиваясь, ароматические углеводороды С10 (”А10”), такие как бутилбензол, (включая изобутилбензол и трет-бутилбензол), диэтилбензол, метилпропилбензол, диметилэтилбензол, тетраметилбензол и ароматические углеводороды С11, такие как триметилэтилбензол и этилпропилбензол, например. Примеры С10+ ароматических углеводородов также могут включать нафталин и метилнафталин. Сырье, которое является по существу свободным от С10+ ароматических углеводородов, предпочтительно, включает меньше, чем приблизительно 5% веса С10+ ароматических углеводородов, и более предпочтительно меньше, чем приблизительно 3% веса С10+ ароматических углеводородов, в расчете на общий вес сырья.

Как используется в настоящей заявке, термин ”ароматические углеводороды С8” означает смесь, содержащую преимущественно изомеры ксилола и этилбензол. Напротив, термин ”изомеры ксилола”, как используется в настоящей заявке, означает смесь, содержащую мета-, орто- и пара-ксилол, где смесь является по существу свободной от этилбензола. Предпочтительно, такая смесь содержит меньше, чем три процента по весу этилбензола, в расчете на общий вес изомеров ксилола и этилбензола. Более предпочтительно, однако, такая смесь содержит меньше, чем один процент по весу этилбензола.

Второй тип сырья, которое может быть конвертировано в изомеры ксилола способом по изобретению, представляет собой то сырье, которое содержит молекулы (например, толуол) более малые, чем С9+ ароматические углеводороды, обсуждаемые выше, то есть, включает сырье, содержащее ароматические углеводороды, по существу не содержащее молекул, имеющих размер, равный или больше, чем у С9+ ароматических углеводородов. Как правило, сырье будет богато толуолом и, таким образом, будет содержать по крайней мере приблизительно 90% веса толуола, предпочтительно приблизительно 95% веса толуола, и более предпочтительно приблизительно 97% веса толуола, в расчете на общий вес сырья. Это сырье в основном может быть подвергнуто конверсии в изомеры ксилола посредством диспропорционирования толуола на каталитических ситах, имеющих более малые поры, чем каталитические сита, необходимые для конверсии сырья, содержащего С9+ ароматические углеводороды, обсуждаемые выше. Как правило, сырье, которое является по существу свободным от ароматических углеводородов С9, предпочтительно, включает меньше, чем приблизительно 5% веса ароматических углеводородов C9, более предпочтительно меньше, чем приблизительно 3 вес.% ароматических углеводородов С9, и чрезвычайно предпочтительно меньше, чем приблизительно 1% веса ароматических углеводородов С9, в расчете на общий вес сырья. Это сырье также должно быть по существу свободным от С10+ ароматических углеводородов. Сырье, которое является по существу свободным от С10+ ароматических углеводородов, предпочтительно, включает меньше, чем приблизительно 5% веса С10+ ароматических углеводородов, более предпочтительно меньше, чем приблизительно 3% веса С10+ ароматических углеводородов, и чрезвычайно предпочтительно меньше, чем приблизительно 1% веса С10+ ароматических углеводородов, в расчете на общий вес сырья. Присутствие ароматических углеводородов С9 и ароматических углеводородов С10+ в сырье ограничили бы способность использования каталитических сит с более малыми порами, потому что эти молекулы не будут в состоянии пройти через сито и в конечном счете закупорят его, приводя каталитический материал в менее полезное или даже бесполезное состояние. Следовательно, для выгодного применения каталитических сит с меньшими порами (например, сита со средним размером пор), сырье должно по существу быть свободным от этих более больших молекул.

Так же как и сырье, содержащее ароматические углеводороды С9, сырье, которое является по существу свободным от ароматических углеводородов С9, для использования в соответствии с раскрытыми способами, обычно будет включать многочисленные другие углеводороды, многие из которых присутствуют только в следовых количествах. Например, сырье должно быть по существу свободным от неароматических углеводородов, таких как, например, парафины и олефины. Сырье, которое является по существу свободным от неароматических углеводородов, предпочтительно, включает меньше, чем приблизительно 5% веса неароматических углеводородов, и более предпочтительно меньше, чем приблизительно 1% веса неароматических углеводородов, в расчете на общий вес сырья. Хотя соответствующее сырье является предпочтительно по существу свободным от неароматических углеводородов, сырье, содержащее неароматические углеводороды, может быть переработано способами, раскрытыми в настоящей заявке, как продемонстрировано в примерах, которые представлены ниже. Сырье должно быть по существу свободным от серы (например, элементарной серы и серосодержащих углеводородов и не углеводородов). Сырье, которое является по существу свободным от серы, предпочтительно, включает меньше, чем приблизительно 1% веса серы, более предпочтительно меньше, чем приблизительно 0.1% веса серы, и еще более предпочтительно меньше, чем приблизительно 0.01% веса серы, в расчете на общий вес сырья.

В различных предпочтительных воплощениях, сырье является по существу свободным от изомеров ксилола, этилбензола и/или бензола. Сырье, которое является по существу свободным от изомеров ксилола, предпочтительно, включает меньше, чем приблизительно 3% веса изомеров ксилола, и более предпочтительно меньше, чем приблизительно 1% веса изомеров ксилола, в расчете на общий вес сырья. Сырье, которое является по существу свободным от этилбензола, предпочтительно, включает меньше, чем приблизительно 5% веса этилбензола, и более предпочтительно меньше, чем приблизительно 3% веса этилбензола, в расчете на общий вес сырья. Сырье, которое является по существу свободным от этилбензола, предпочтительно, включает меньше, чем приблизительно 5% веса этилбензола, и более предпочтительно меньше, чем приблизительно 3% веса этилбензола, в расчете на общий вес сырья.

В определенных воплощениях, после того, как сырье каталитически конвертировано в продукт, содержащий изомеры ксилола, по крайней мере, часть изомеров ксилола выделяют из продукта. Когда проведено выделение, оставшийся продукт обеднен изомерами ксилола относительно продукта до разделения и, поэтому, как упомянуто в настоящей заявке, продукт обеднен изомерами ксилола. После разделения этот продукт, обедненный изомерами ксилола, может быть рециркулирован в сырье. Соответственно, в этих воплощениях, способ может быть описан как способ, в котором сырье каталитически конвертируют в продукт, содержащий изомеры ксилола, изомеры ксилола отделяют от продукта, и продукт после этого рециркулируют в сырье. В этих воплощениях, рециркулированный продукт предпочтительно содержит малые (или только следы) количества изомеров ксилола и содержит преимущественно непрореагировавшее сырье, бензол, толуол и С9+ароматические углеводороды.

В дополнительном воплощении способа по изобретению, продукт содержит изомеры ксилола и этилбензол, присутствующие в весовом соотношении от по крайней мере приблизительно от 6 до 1, предпочтительно от по крайней мере приблизительно от 10 до 1 и более предпочтительно от по крайней мере приблизительно от 25 до 1. Формулируя другими словами, способ конвертирования включающего ароматические углеводороды С9 сырья в продукт, содержащий изомеры ксилола, включает контактирование сырья на соответствующем катализаторе в условиях, пригодных для получения весового соотношения изомеров ксилола к этилбензолу в потоке продукта от по крайней мере приблизительно 6 до 1, предпочтительно от по крайней мере приблизительно от 10 до 1 и более предпочтительно от по крайней мере приблизительно от 25 до 1. Такое высокое весовое соотношение изомеров ксилола к этилбензолу в потоке продукта выгодно при дальнейшей переработке углеводородов, когда продукт должен быть фракционирован на его главные составные части, то есть, на ароматические углеводороды, содержащие 6, 7, 8, и 9 атомов углерода. Как правило, дальнейшая переработка фракции ароматических углеводородов С8 обязательно должна включать потребляющую энергию переработку этилбензола, для конвертирования его в бензол (процессы отщепления этильных групп). Эти процессы деэтилирования могут вызвать снижение выхода изомеров ксилола. Однако, принимая во внимание, данное значительное отсутствие этилбензола в жидком продукте реакции, и соответственно значительное отсутствие этилбензола во фракции ароматических углеводородов C8, может использоваться намного менее потребляющий энергию процесс переработки для освобождения от фракции этилбензола. Дополнительно, значительное отсутствие этилбензола означает, что дальнейшие процессы переработки углеводородов, используемые для конвертирования изомеров ксилола в пара-ксилол, не должны привести к снижению выхода ксилола, потому что нет необходимости в процессах деэтилирования.

Кроме того, значительное отсутствие этилбензола особенно желательно. Как ранее было отмечено, хотя этилбензол может использоваться как сырье для получения стирола, такой этилбензол должен иметь высокоую степень очистки. Определенный этилбензол, который получают в результате диспропорционирования и трансалкилирования бензола, толуола и ароматических углеводородов С9, обязательно присутствует в смеси, содержащей другие ароматические углеводороды. Отделение этилбензола от такой смеси очень трудно и очень дорого. Следовательно, с практической точки зрения этот этилбензол не может использоваться в производстве стирола. Практически, этилбензол или используется как добавка к бензину (как присадка, повышающая октановое число в нем) или вероятно подвергается дальнейшему диспропорционированию, приводящему к легкому газу (например, этану) и бензолу. Согласно изобретению, однако, значительное отсутствие этилбензола в жидком продукте реакции и фракции ароматических углеводородов С8 устраняет такие процессы.

В другом воплощении способа по изобретению, продукт содержит изомеры ксилола к метилэтилбензолу (МЕВ) в весовом соотношении от по крайней мере приблизительно 1 до 1, предпочтительно от по крайней мере приблизительно от 5 до 1, и более предпочтительно от по крайней мере приблизительно от 10 до 1. Как сформулировано другими словами, способ конвертирования включающего ароматические углеводороды С9 сырья в продукт, содержащий изомеры ксилола, включает контактирование сырья с соответствующим катализатором в условиях, пригодных для получения весового соотношения изомеров ксилола к метилэтилбензолу в продукте от по крайней мере приблизительно 1 до 1, предпочтительно от по крайней мере приблизительно от 5 до 1, и более предпочтительно от по крайней мере приблизительно от 10 до 1. Отсутствие (или низкое количество) метилэтилбензола в продукте выгодно в том, что есть более низкие количества таких непрореагировавших или полученных ароматических углеводородов С9, которые необходимо рециркулировать назад к сырью для конвертирования, таким образом, сохраняя энергию и снижая капитальные затраты.

В еще одном воплощении способа по изобретению, продукт содержит изомеры ксилола к ароматическим углеводородам С10 в весовом соотношении от по крайней мере приблизительно от 3 до 1, предпочтительно от по крайней мере приблизительно от 5 до 1, и более предпочтительно от по крайней мере приблизительно от 10 до 1. формулируя другими словами, метод конвертирования включающего ароматические углеводороды С9 сырья в продукт, содержащий изомеры ксилола, включает контактирование сырья на соответствующем катализаторе в условиях, пригодных для получения весового соотношения изомеров ксилола к ароматическим углеводородам C10 в продукте от по крайней мере приблизительно от 3 до 1, предпочтительно от по крайней мере приблизительно от 5 до 1, и более предпочтительно от по крайней мере приблизительно от 10 до 1. Такие высокие соотношения - это доказательство того, что доминирующая реакция, включающая ароматические углеводороды С9, является реакцией диспропорционирования, приводящей к изомерам ксилола и не является реакцией, приводящей к ароматическим углеводородам С10, толуолу и бензолу. Отсутствие или низкое количество ароматических углеводородов C10 в продукте выгодны в том, что есть более низкие количества таких непрореагировавших или полученных ароматических углеводородов С10, которые необходимо рециркулировать назад к сырью для конвертирования, таким образом, сохраняя энергию и снижая капитальные затраты. В тех случаях, когда ароматические углеводороды С10 присутствуют в продукте, такие ароматические углеводороды С10 являются преимущественно тетраметилбензолом, который может быть рециркулирован и более поддается конвертированию в изомеры ксилола. Преимущественно, ароматические углеводороды С10 не включают большого количества этилдиметилбензола и/или диэтилбензола, оба из которых труднее конвертировать в изомеры ксилола и, поэтому, менее вероятно рециркулировать.

В дальнейшем воплощении способа по изобретению, продукт содержит триметилбензол к метилэтилбензолу в весовом соотношении от по крайней мере приблизительно 1.5 до 1, предпочтительно от по крайней мере приблизительно от 5 до 1, более предпочтительно от по крайней мере приблизительно от 10 до 1, и еще более предпочтительно от по крайней мере приблизительно 15 до 1. Формулируя другими словами, способ, включающий конвертирование включающего ароматические углеводороды С9 сырья в продукт, содержащий изомеры ксилола, включает контактирование сырья на соответствующем катализаторе в условиях, пригодных для пролучения весового соотношения триметилбензола к метилэтилбензолу в продукте от по крайней мере приблизительно 1.5 до 1, предпочтительно от по крайней мере приблизительно от 5 до 1, более предпочтительно от по крайней мере приблизительно от 10 до 1, и еще более предпочтительно от по крайней мере приблизительно 15 до 1. Чтобы получить изомер ксилола из триметилбензола, единственная метильная группа должна быть удалена из молекулы триметилбензола. Напротив, чтобы получить изомер ксилола из метилэтилбензола, нужно заменить метильной группой этильную группу на бензольном ядре. Такую замену трудно выполнить. Следовательно высокие соотношения триметилбензола к метилэтилбензолу выгодны в том, что триметилбензол более поддается конверсии в изомеры ксилола, чем метилэтилбензол и, следовательно, более поддается рециркулированию.

В еще одном дополнительном воплощении способа по изобретению, продукт содержит бензол к этилбензолу в весовом соотношении от по крайней мере приблизительно от 2 до 1, предпочтительно от по крайней мере приблизительно от 5 до 1, и более предпочтительно от по крайней мере приблизительно от 10 до 1. Формулируя другими словами, способ конвертирования включающего ароматические углеводороды С9 сырья в продукт, содержащий изомеры ксилола, включает контактирование сырья на катализаторе в условиях, пригодных для получения весового соотношения бензола к этилбензолу в продукте от по крайней мере приблизительно от 2 до 1, предпочтительно от по крайней мере приблизительно от 5 до 1, и более предпочтительно от по крайней мере приблизительно от 10 до 1. Такие высокие соотношения дают выгоду за счет того, что этилбензол, такой как, полученный во время реакций диспропорционирования и трансалкилирования, включая ароматические углеводороды С9, имеет более низкое значение, чем химическое исходное сырье, приводящее к трудностям в отделении этилбензола от смеси других ароматических углеводородов С8. Как было отмечено выше, молекула ароматического углеводорода С9 и бензола может быть подвергнута трансалкилированию в молекулу ксилола и толуола. Таким образом, высокое соотношение бензола относительно этилбензола в продукте может оказаться полезным, полагая, что порции продукта, обогащенные ксилолом, могут быть рециркулированы, чтобы увеличить выход изомеров ксилола.

В другом воплощении способа по изобретению, сырье содержит ароматические углеводороды С9, присутствующие в количестве (весовом соотношении) относительно количества, присутствующего в продукте, от по крайней мере приблизительно 1.5 до 1, предпочтительно от по крайней мере приблизительно от 2 до 1, и более предпочтительно от по крайней мере приблизительно от 4 до 1. Формулируя другими словами, способ конверсии включающего ароматические углеводороды С9 сырья в продукт, содержащий изомеры ксилола, включает контактирование сырья на катализаторе в условиях, пригодных для получения весового соотношения ароматических углеводородов С9, присутствующих в сырье, для получения весового соотношения ароматических углеводородов С9, присутствующих в продукте, от по крайней мере приблизительно 1.5 до 1, предпочтительно от по крайней мере приблизительно от 2 до 1, и более предпочтительно от по крайней мере приблизительно от 4 до 1. Такая высокая конверсия выгодна тем, что имеются более низкие количества непрореагировавших ароматических углеводородов С8, которые должны быть рециркулированы назад к сырью для конверсии, таким образом, сохраняя энергию и снижая капитальные затраты.

В еще одном воплощении способа по изобретению, сырье содержит метилэтилбензол, присутствующий в количестве (весовом соотношении) относительно количества, присутствующего в продукте от по крайней мере приблизительно от 2 до 1, предпочтительно от по крайней мере приблизительно от 5 до 1, и более предпочтительно от по крайней мере приблизительно от 10 до 1. Формулируя другими словами, способ конверсии включающего ароматические углеводороды C9 сырья в продукт, содержащеий изомеры ксилола, включает контактирование сырья на катализаторе в условиях, пригодных для получения весового соотношения метилбензола, присутствующего в сырье, к весовому соотношению метилбензола, присутствующего в продукте, от по крайней мере приблизительно от 2 до 1, предпочтительно от по крайней мере приблизительно от 5 до 1, и более предпочтительно от по крайней мере приблизительно от 10 до 1. Такое высокое соотношение - это доказательство того, что способ по изобретению позволяет эффективно конвертировать сырье, в котором имеется высокое соотношение метилбензола, присутствующего среди ароматических углеводородов С9. Действительно, высокие соотношения показывают, что реакции эффективны для конверсии приблизительно 50%, предпочтительно 90%, и наиболее предпочтительно 95% метилбензола, в легкий газ и более легкие ароматические углеводороды. Кроме того, такие высокие соотношения - это доказательство того, что реакции не приводят к получению метилэтилбензола.

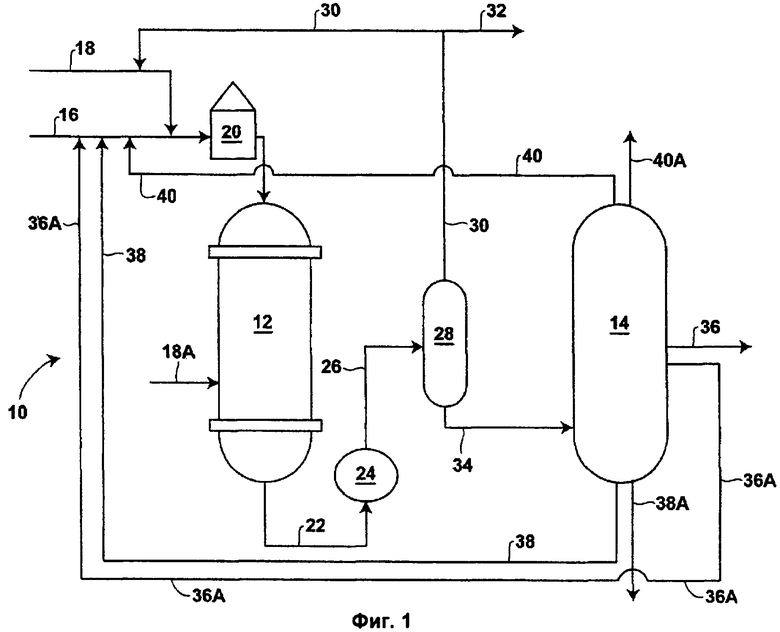

Раскрытые способы в основном поясняются на единственном прилагаемом чертеже, в котором воплощение, в общем обозначенное как 10, включает реактор 12 и сепаратор жидких продуктов 14, который обычно является дистилляционной или ректификационной колонной/колонной башенного типа. Более конкретно, сырье в питающем трубопроводе 16 и водородсодержащий газ в газопроводе 18 объединен и нагрет в печи 20. Нагретая смесь проходит в реактор 12, где сырье каталитически реагирует в присутствии водорода, для получения продукта. Продукт выходит из реактора 12 через продуктопровод 22 и после этого охлаждается в теплообменнике 24. Охлажденным продукт выходит из теплообменника 24 через транспортный трубопровод 26 и проходит в емкость 28, в которой газ и жидкости отделяют друг от друга. По мере необходимости (например, когда сырье, подвергнутое трансалкилированию, содержит ароматические углеводороды С9), свежий водород также может непосредственно поступать в реактор 12 через газопровод 18А. Газы, прежде всего водород, извлекают из емкости 28, и порции сжимают (компрессор не показан), и рециркулируют через газопровод 30 в водородсодержащий газ в газопроводе 18, в то время как остатки могут быть сброшены через трубопровод сброса 32. Жидкости извлекают из емкости 28 через транспортный трубопровод 34 и направляют в сепаратор жидкостей 14. Внутри сепаратора 14, разделяют составные части, включающие продукт.

Когда воплощение 10 используется для трансалкилирования сырья (в питающем трубопроводе 16), содержащего преимущественно ароматические углеводороды С9 (и также содержащего некоторое количество бензола и толуола), главные составные части, включающие продукт, в сепараторе 14 будут изомерами ксилола и толуолом. Изомеры ксилола выходят из сепаратора 14 через продуктопровод 36. Один или больше трубопроводов рециркуляции 38 и 40 могут транспортировать непрореагировавшие ароматические углеводороды С9 и продукт, обогащенный изомерами ксилола (обычно содержащий толуол), соответственно, назад в реактор 12, например, объединяя эти продукты со свежим сырьем в питающем трубопроводе 16. Трубопроводы 36А, 38А и 40А могут остаться неиспользованными, когда сырье, подвергнутое трансалкилированию, содержит преимущественно ароматические углеводороды С9; однако, эти трубопроводы могут использоваться для рециркулирования или сброса определенных составных частей в продукте по мере необходимости.

Когда воплощение 10 используется для диспропорционирования сырья (в питающем трубопроводе 16), содержащего преимущественно толуол, главные составные части, включающие продукт в сепараторе 14 будут изомерами ксилола, толуолом и бензолом. Изомеры ксилола выходят из сепаратора 14 через продуктопровод 38А. Трубопровод рециркуляции 36А может использоваться, чтобы транспортировать толуол назад в реактор 12, например, объединяя этот толуол со свежим сырьем в питающем трубопроводе 16. Бензол может быть удален из процесса по трубопроводу 40А. Трубопроводы 36, 38 и 40 могут остаться неиспользованными, когда сырье, подвергнутое диспропорционированию, содержит преимущественно толуол; однако, эти трубопроводы могут использоваться, чтобы рециркулировать или сбросить определенные составные части в продукте по мере необходимости.

Таким образом, на воплощении 10 вход представляет собой сырье (16) и водородсодержащий газ (18), а выход из процесса представляет собой продукт изомеров ксилола (36 или 38А). Поскольку трансалкилирование и диспропорционирование, выполненное в процессе, требуют присутствия определенного количества метильных групп, присутствующих относительно количества бензольных групп, то может быть проведено некоторое удаление образовавшегося бензола и толуола из всего процесса.

Включены в раскрытый способ по изобретению (и различные его воплощения) понимание квалифицированными специалистами в технологии соответствующего технологического оборудования и управления, необходимое для осуществления этого способа. Такое технологическое оборудование включает, но не ограничиваясь, соответствующую систему трубопроводов, насосы, клапаны, оборудование типовых процессов (например, реакционные сосуды с соответствующими входами и выпускными отверстиями, теплообменники, установки разделения, и т.д.), связанная контрольно-измерительная аппаратура процесса и оборудование контроля качества, если есть. Любое другое технологическое оборудование, особенно которое особенно предпочтительно, определено в настоящей заявки.

В общем, раскрытый способ осуществляют в реакторе, содержащем несудьфидированный катализатор, пригодный для конверсии сырья в продукт, содержащий изомеры ксилола. Пригодные катализаторы в основном включают носитель, импрегнированный компонентом гидрирования, и носитель, содержащий связующее и сито, каждый из которых описаны более подробно ниже. Как правило, сито содержит активные участки для конверсии сырья в изомеры ксилола. Катализатор должен быть таким, чтобы сырье, рецикл и продукт могли получить доступ к этим активным центрам и пересечь поры катализатора. Пригодность катализатора будет зависеть от ряда причин. Одна такая причина представляет собой размер молекул, содержащихся в сырье, рецикле и продукте, который может влиять на взаимодействие с катализатором. Хотя активные центры могут быть найдены на внешних поверхностях частицы катализатора, большинство каталитически активных центров будет присутствовать внутри пор частицы катализатора и, более конкретно, внутри пор сита. Таким образом, молекулы, достаточно малые для диффундирования (или пересечения) через поры и достижения активных центров, могут быть каталитически преобразованы там в продукт. Если продукт достаточно мал, то продукт также может пересечь поры и своевременно выйти из реактора. Молекулы, слишком большие для пересечения пор, однако, обойдут катализатор и через реактор пройдут непрореагировашими, потому что они не будут вписываться в поры, где расположено большинство каталитических центров. В то время, когда активные центры будут находиться на внешних поверхностях катализатора (и не только внутри пор), пористый материал, который не позволяет диффундировать этим большим молекулам, идеально не подходит для осуществления желательной конверсии. Точно так же молекулы продукта, которые образуются в пределах пор, могут быть настолько большими, что их транспортировка из пор может быть очень медленной, и они могут преобразоваться в более малые (все же нежелательные) молекулы, которые рассеиваются более быстро через катализатор. Таким образом, катализатор должен содержать поры достаточного размера, чтобы разместить не только молекулы в пределах подачи, но также и те молекулы, которые могут ожидаться в результате конверсии.

Как отмечено выше, раскрытые способы рассматривают сырье, рецикл и продукты, содержащие различные виды молекул. Размер молекул, присутствующих в каждом из перечисленных, минимально определит размер пор сита, пригодного для катализатора. С9+ ароматические углеводороды, конечно, большие по размеру, чем изомеры ксилола, толуола и бензола. Сито, содержащее большие поры (то есть, от по крайней мере приблизительно шести ангстрем до приблизительно восьми ангстрем) позволит прохождению С9+ ароматических углеводородов. Напротив, сито, содержащее малые поры (то есть, приблизительно между тремя ангстремами и меньше чем приблизительно четырьмя ангстремами), как правило, не позволит пройти ни одной из таких молекул. Сита со средним размером пор позволят некоторым из этих молекул пройти, но не другим. Например, С9+ ароматические углеводороды вообще не будут проходить через сито, содержащее поры со средним размером (то есть, приблизительно между четырьмя ангстремами и меньше, чем приблизительно шестью ангстремами), в то время как изомеры ксилола, толуол, бензол и более малые молекулы пройдут через эти сита.

Сита (также упомянутые в настоящей заявке как ”молекулярные сита”), пригодные для использования в раскрытом способе по изобретению, включают широкую разновидность естественных и синтетических, кристаллических, пористых оксидов, имеющих каналы, ячейки и полости молекулярных размеров. Эти сита обычно образуются из диоксида кремния, оксида алюминия и/или оксида фосфора. Сита, предпочтительные для использования в соответствии с раскрытыми способами, выбраны из группы, состоящей из алюмосиликатов (также известные как цеолиты), алюмофосфатов, кремнийалюмофосфатов и их смесей. Такие сита могут иметь большие поры или поры со средним размером в зависимости от реагентов, промежуточных продуктов и продуктов, вероятно, для их взаимодействия в раскрытых способах. Например, сита с большим размером пор должны использоваться, когда сырье, промежуточные продукты или продукт могут предполагать наличие С9+ ароматических углеводородов. Сита с большим размером пор также могут использоваться, когда сырье, промежуточные продукты или конечный продукт могут предполагать наличие молекул, более малых в размере, чем С9+ ароматические углеводороды; однако, сито со средним размером пор в таких случаях может быть также или лучше подходить, чем сито с большим размером пор. Пригодные сита с большим размером пор имеют размер пор по крайней мере приблизительно шесть ангстремов. Пригодные сита со средним размером пор имеют размер пор приблизительно четыре ангстрема и меньше, чем приблизительно шесть ангстрем. В общем, носитель включает от приблизительно 20% веса до приблизительно 85% веса сит, в расчете на общий вес катализатора. Как описано более подробно ниже, однако, количество сита будет связано с количеством связующего, присутствующего в носителе.

Примеры крупнопористых сит включают, но не ограничиваясь, бета (ВЕА), ЕМТ, FAU (например, цеолит X, цеолит Y (USY)), MAZ, маццит, морденит (MOR), цеолит L, LTL (Комиссия IUPAC по Номенклатуре Цеолитов). Предпочтительные крупнопористые цеолиты включают цеолиты бета (ВЕА), Y (USY) и морденит (MOR), общие описания каждого из которых могут быть найдены в Kirk Othmer's "Encyclopedia of Chemical Technology," 4th Ed., Vol.16, pp.888-925 (John Wiley & Sons, New York, 1995) (далее "Kirk Othmer's Encyclopedia"), и в W.M. Meier et al., "Atlas of Zeolite Structure Types," A1-A5 and 1-16 (4th Ed., Elsevier, 1996) (далее "Meier's Atlas"), раскрытия которых включены в настоящую заявку в качестве ссылки. Смеси этих цеолитов также являются пригодными. Эти цеолиты могут быть получены из коммерческих источников, таких как, например, Engelhard Corporation (Iselin, New Jersey), PQ Corporation (Valley Forge, Pennsylvania), Tosoh USA, Inc. (Grove City, Ohio) и UOP Inc. (Des Plaines, Illinois). Более предпочтительно, цеолит с большим размером пор для использования в изобретении - это цеолит типа морденита. Примеры алюмофосфатов с большими порами включают, но не ограничиваясь, SAPO-37 и VFI. Смеси этих алюмофосфатов также являются пригодными.

Примеры цеолитов со средним размером пор включают, но не ограничиваясь, Эдинбургский Университет-один(EUO), феррьерит (FER), Мобил-одиннадцать (MEL), Мобил-пятьдесят семь (MFS), Мобил-пять (MFI), Мобил-двадцать три (МТТ), новый восемьдесят семь (NES), ТЭТА-ОДИН (TON) и их смеси. Предпочтительно, однако, цеолиты со средним размером пор включают Мобил-пять (MFI) и Мобил-одиннадцать (MEL). Предпочтительные цеолиты Мобил-пять (MFI) включают выбранные из группы, состоящей из ZSM-5, силикалита, сопутствующих изотипичных структур и их смесей. Предпочтительные цеолиты Мобил-одиннадцать (MEL), включают выбранные из группы, состоящей из ZSM-11, сопутствующих изотипичных структур и их смесей. Общие описания цеолитов со средним размером пор могут быть найдены в Kirk Othmer's Encyclopedia и в Meier's Atlas, раскрытия которых включены в настоящую заявку в качестве ссылки. Эти типы цеолитов могут быть получены от коммерческих источников, таких как, например, ExxonMobil Chemical Company (Baytown, Texas), Zeolyst International (Valley Forge, Pennsylvania) и UOP Inc. (Des Plaines, lllnois). Примером пригодного алюмофосфата со средним размером пор является алюмофосфат-elevent (AEL).

Как было отмечено выше, носитель включает сито и макропористое связующее. "Микро", "мезо" и "макро" - приставки к терминам "пора", "объем порового пространства," и "пористый" известны специалистам, квалифицированным в уровне техники получения и использования катализаторов. В этом уровне техники, микропора главным образом относится к объему пор с радиусом, имеющим размеры приблизительно двадцать ангстрем (два нанометра (нм)) или меньше). Мезопора главным образом относится к объему пор, имеющих радиусы с размером больше чем приблизительно двадцать ангстрем (два нм) и меньше чем приблизительно 500 ангстрем (50 нм). Макропора главным образом относится к объему пор, имеющих радиусы, имеющие размеры больше, чем приблизительно 500 ангстрем (50 нм). См., например, S.M. Auerbach, "Handbook of Zeolite Science and Technology," 291 (Marcel Dekker, Inc., New York, 2003).

Пригодные макропористые связующие включают, но не ограничиваясь, окисиды алюминия, фосфаты алюминия, глины, оксиды кремния-алюминия, окиси кремния, силикаты, двуокиси титана, двуокиси циркония и их смеси. Некоторые из этих связующих также могут давать преимущества с точки зрения легкого достижения пригодных физических свойств, посредством обработки паром, чтобы увеличить средний диаметр поры, без заметного уменьшения объема порового пространства, как описано более подробно ниже. Предпочтительные окиси алюминия включают γ-окись алюминия, η-окись алюминия, псевдобогемит и их смеси. Как правило, носитель может включать приблизительно до 50% веса связующего, в расчете на общий вес носителя, и предпочтительно включает от приблизительно 10% веса до приблизительно 30% веса связующего, в расчете на общий вес носителя. Весовое соотношение сита к связующему составляет предпочтительно от приблизительно 20:1 до приблизительно 1:10, и более предпочтительно от приблизительно 10:1 до приблизительно 1:2.

Катализатор предпочтительно является бифункциональным, поскольку он включает активные центры не только в качестве компонента кислоты в сите, но также и активные центры в виде компонента гидрирования. Соответственно, катализатор также включает компонент гидрирования. Включенный в катализатор компонент гидрирования способствует конверсии сырья в продукт, содержащий изомеры ксилола. Более конкретно, компонент гидрирования катализирует реакцию между молекулярным водородом и свободными олефинами, которые могут присутствовать в реакторе, что препятствует олефинам дезактивировать каталитические (кислотные) центры в сите. Молекулярный водород, как полагают, насыщает олефины так, что олефины не могут реагировать с ароматическими углеводородами на каталитических (кислотных) центрах, с образованием нежелательных тяжелых побочных продуктов.

Предпочтительно, компонент гидрирования представляет собой металл или металлический оксид. Металл предпочтительно выбирают из группы, состоящей из металлов группы VIB, металлов группы VIIB, металлов группы VIII и их комбинации. Среди этой группы, предпочтительны металлы группы VIB. Предпочтительно, металлы группы VIB включают, но не ограничиваясь, хром, молибден, вольфрам и их комбинации. Оксид металла группы VIB предпочтительно выбирают из группы, состоящей из оксида молибдена, оксида хрома, оксида вольфрама и комбинаций любых двух или более, где валентность, отвечающая степени окисления металла может быть любой возможной валентностью, отвечающей степени окисления. Например, в случае оксида молибдена, валентность, отвечающая степени окисления молибдена может быть 0, 2, 3, 4, 5, 6 или комбинации любых двух или более.

Примеры пригодных соединений металлов группы VIB включают, но не ограничиваясь, хром-, молибден- и/или вольфрамсодержащие соединения. Пригодные хромсодержащие соединения включают, но не ограничиваясь, ацетат хрома (II), хлорид хрома (II), фторид хрома (II), 2,4-пентандионат хрома (III), ацетат хрома (III), ацетилацетонат хрома (III), хлорид хрома (III), фторид хрома (III), гексакарбонил хрома, нитрат хрома (III) и перхлорат хрома (III). Пригодные вольфрамсодержащие соединения включают, но не ограничиваясь, вольфрамовую кислоту, бромид вольфрама (V), хлорид вольфрама (IV), хлорид вольфрама (VI), гексакарбонил вольфрама и оксихлорид вольфрама (VI). Молибденсодержащие соединения являются предпочтительными металлами, и такие соединения включают, но не ограничиваясь, димолибдат аммония, гептамолибдат аммония (VI), молибдат аммония, фосфомолибдат аммония, бис(ацетилацетонат) диоксомолибдена (VI), фторид молибдена, гексакарбонил молибдена, оксихлорид молибдена, ацетат молибдена (II), хлорид молибдена (II), бромид молибдена (III), хлорид молибдена (III), хлорид молибдена (IV), хлорид молибдена (V), фторид молибдена (VI), оксихлорид молибдена (VI), четыреххлористый оксид молибдена (VI), молибдат калия и оксид молибдена, в которых валентность, отвечающая степени окисления молибдена может быть 2, 3, 4, 5 и 6 и комбинации двух или более. Предпочтительно соединение металла группы VIB представляет собой молибдат аммония благодоря его распространенности и относительной простоты, с которой молибден может быть включен в предпочтительные сита.

Примеры пригодных соединений металлов группы VIIB включают, но не ограничиваясь, рений содержащие соединения металла, такие как, например, (NH4)ReO4, Re2O7, ReO2, ReCl3, ReCl5, Re(CO)5Cl, Re(CO)5Br, Re2(CO)10 и их комбинации. Примеры пригодных соединений металлов группы VIII включают, но не ограничиваясь, никель-, палладий - и платиносодержащие соединения. Примеры никельсодержащих соединений металла включают, но не ограничиваясь, хлорид никеля, бромид никеля, нитрат никеля и гидроксид никеля. Примеры палладийсодержащих соединений металлов включают, но не ограничиваясь, хлорид палладия, нитрат палладия, ацетат палладия и гидроксид палладия. Примеры платиносодержащих соединений металлов включают, но не ограничиваясь, платинохлористоводородную кислоту (H2PtCl6·xH2O), гексахлорплатиновую (IV) кислоту, хлорид платины (II) или (IV) (хлороплатинат), бромид платины (I) или (IV), йодид платины (II), хлорид цис- или трансдиамин платины (II), хлорид цис- или трансдиамин платины (IV), нитрит диамин платины (II), хлорид (этилендиамин) платины (II), хлорид или гидрохлорид тетрамин платины (II) (Pt(NH3)4Cl2·H2O или Pt(NH3)4Cl2), нитрат тетрамин платины (II), хлорид (этилендиамин) платины (II), нитрат тетрамин платины (II) (Pt(NH3)4(NO3)2), тетракис(трифенилфосфин) платина (0), хлорид цис- или транс-бис(триэтилфосфин) платины (II), оксалат цис- или транс-бис(триэтилфосфин) платины (II), хлорид цис-бис(трифенилфосфин) платины (II), оксид бис(трифенилфосфин) платины (IV), хлорид дигидрат (2,2'-6',2”-терпиридин) платины (II), дихлорид бис(ацетонитрил) платины, дихлорид цис-бис(бензонитрил) платины, ацетилацетонат платины (II), хлорид или бромид (1с,5с-циклооктадиен) платины (II), нитрат нитрозила платины и тетрахлородиамин платины (IV). Другие соединения металлов группы VIII, которые могут использоваться, включают кобальт-, родий-, иридий- и рутенийсодержащие соединения.

Количество компонента гидрирования (например, металла или оксида металла), присутствующего в катализаторе, должно быть достаточным, чтобы быть эффективным для способов трансалкилирования, деалкилирования и диспропорционирования. Соответственно, количество компонента гидрирования предпочтительно находится в диапазоне от приблизительно 0.1% веса до приблизительно 20% веса, более предпочтительно от приблизительно 0.5% веса до приблизительно 10% веса, и еще более предпочтительно от приблизительно 1% веса до 5% веса, в расчете на общий вес катализатора. Молибден представляет собой предпочтительный металл, и, предпочтительно носитель представляет собой импрегнированный гептамолибдатом аммония. Соответственно, катализатор предпочтительно включает от приблизительно 0.5% веса до приблизительно 10% веса молибдена или оксида молибдена, более предпочтительно от приблизительно 1% веса до приблизительно 5% веса молибдена или оксида молибдена, и еще более предпочтительно приблизительно 2% веса молибдена или оксида молибдена, в расчете на общий вес катализатора. Если используется комбинация металлов или оксидов металлов, то мольное отношение второго, третьего и четвертого оксидов металла к первому оксиду металла должно быть в диапазоне от приблизительно 1:100 до приблизительно 100:1.

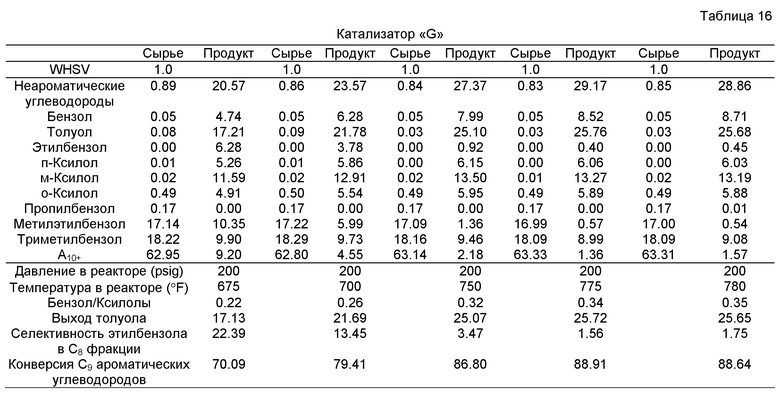

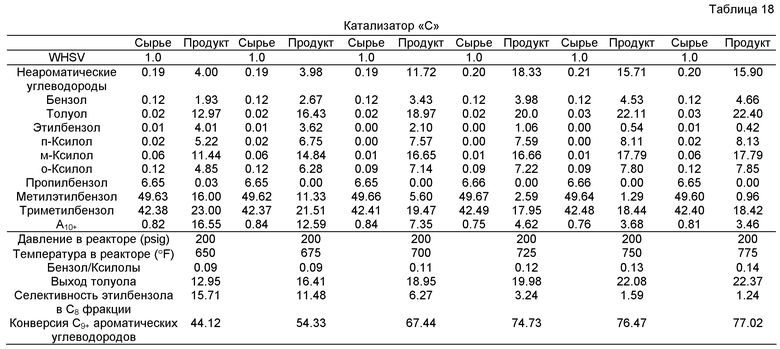

Любые методы, пригодные для включения металлов или металлических оксидов в носитель катализатора, такие как, например, пропитка или адсорбция, могут использоваться для получения катализатора. Например, носитель может быть приготовлен смешением сита и связующего посредством перемешивания, сухого смешивания, пластицирования или экструзии. Предпочтительно, смешение происходит при атмосферном давлении, но может осуществляться при давлениях немного выше и ниже атмосферного давления. Полученная смесь затем может быть высушена на воздухе при температуре в диапазоне от приблизительно 20°С до приблизительно 200°С, предпочтительно от приблизительно 25°С до приблизительно 175°С, и более предпочтительно от 25°С до 150°С в течение от приблизительно 0.5 часов до приблизительно 50 часов, предпочтительно от приблизительно одного часа до приблизительно 30 часов, и более предпочтительно от одного часа до 20 часов. После того, как сито и связующее достаточно смешаны и сушатся (для образования экструдата, например), носитель необязательно может быть прокален на воздухе при температуре в диапазоне от приблизительно 200°С до 1000°С, предпочтительно от приблизительно 250°С до приблизительно 750°С, и более предпочтительно от приблизительно 350°С до приблизительно 650°С. Кальцинирование может быть выполнено в течение от приблизительно 1 часа до приблизительно 30 часов, и более предпочтительно от приблизительно 2 часов до приблизительно 15 часов, приводя к прокаленному носителю.