Изобретение относится к технологическим процессам изготовления нежестких деталей типа полос, дисков, колец, втулок, валов и может быть использовано в машиностроении для повышения точности геометрической формы изделий, погрешности которых возникают в результате формирования остаточных технологических напряжений при термомеханических воздействиях на операциях термической и механической обработки либо их комбинациях.

Известен способ правки листовых изделий и тонколистовых сварных конструкций растяжением (а.с.278612 СССР, МПК B21d 1/14. Способ правки листовых изделий растяжением / Мейстер A.M. Заявлено 17.03.1969 (№1311716/25-27); опубл. 21.08.1970. Бюл. №26) [1], согласно которому образец (деталь) подвергают растяжению до напряжения (0,5÷0,6)σт, где σт - предел текучести материала. Затем изделие подвергают поперечным вибрационным нагрузкам, близким к резонансной частоте, в направлении, перпендикулярном плоскости правки (растягивающему усилию). Напряжение, создаваемое усилием правки (Рвибр), знакопеременное в пределах (0,04÷0,05)·σт. Продолжительность виброобработки составляет 3-5 мин.

Известен способ холодной правки нежестких деталей (а.с. 1538949 А1 СССР, МПК B21D 3/16. Способ холодной правки нежестких деталей / Колот В.А., Колот Л.П. и др. Заявлено 01.04.1988 (№4428253/31-27); опубл. 30.01.1990. Бюл. №4) [2], в соответствии с которым определяют начальный прогиб (fн) изделия. Далее производят изгиб в направлении, противоположном начальному прогибу, путем прижима образца к плоскости и подвергают вибрации с резонансной частотой. Затем повторно измеряют уже остаточный прогиб (fост). Производят повторно изгиб в направлении, противоположном остаточной кривизне, и вновь подвергают изделие вибрационным нагрузкам. При этом величина прогиба определяется по зависимости:

,

,

где fн - начальный прогиб изделия;

fост - остаточный прогиб изделия.

Наиболее близким техническим решением к заявленному изобретению является способ правки изделий (а.с. 1733158 А1 СССР, МПК B21D 3/10. Способ правки изделий / Урываев В.Г., Михайлов B.C. и др. Заявлено 06.03.1989 (№4690411/27); опубл. 06.03.1992. Бюл. №18) [3], который включает в себя установку изделия на опоры, изгиб изделия статической нагрузкой в направлении, противоположном исходной кривизне, и дополнительное воздействие на него вибрационной нагрузки с резонансной частотой. Статическую нагрузку прикладывают к изделию через упругую связь величиной, обеспечивающей в изделии статическое напряжение изгиба  , равное разности напряжений предела текучести

, равное разности напряжений предела текучести  материала заготовки при вибрации и напряжения изгиба, создаваемого вибрационной нагрузкой

материала заготовки при вибрации и напряжения изгиба, создаваемого вибрационной нагрузкой  , т.е.

, т.е.  . Причем

. Причем  .

.

Недостаток известных технических решений заключается в следующем. Для нежестких деталей в условиях резонансных частот может возникать неконтролируемое увеличение амплитуды колебаний. Причина этого явления заключается в самой физической природе резонансных и околорезонансных колебаний. Известно, что при вибрации в диапазонах частот, близких к резонансным, амплитуда вынужденных колебаний и коэффициент нарастания колебаний принимают большие значения (увеличения от 2 до 5 раз), что вызывает в материале изделия динамические напряжения (σд), превышающие заданные (σд), т.е. σд>>σт (более подробно см. Беляев Н.М. Сопротивление материалов. - М.: Наука, 1965 - 859 с.) [4, стр.688-692].

Нарастание колебаний зависит также и от сопротивления среды. В случае вибрационной правки нежестких деталей типа полос, дисков, колец, втулок, валов, сопротивление нарастанию колебаний существенно снижается. Коэффициент затухания колебаний стремиться к нулю, а амплитуда колебаний (т.е. напряжение в материале) возрастает. Поэтому возможен неконтролируемый перегиб (деформация) изделия на величину, превышающую исходную, т.е. до правки. Стабильность и качество правки снижается. При этом возможна потеря части ресурса работы изделия при эксплуатации.

Таким образом, указанные недостатки известных способов ограничивают их технологические возможности для правки высокоточных маложестких деталей.

Целью изобретения является повышение качества и эффективности процесса правки путем снятия (или снижения) остаточных технологических напряжений за счет приложения внешнего усилия, создающего «перегиб» заготовки (заневоливание) и наложения пульсирующих напряжений с частотой, обеспечивающей усиление термоактивационных процессов в материале изделия, необходимых для микротекучести материала и релаксации внутренних напряжений.

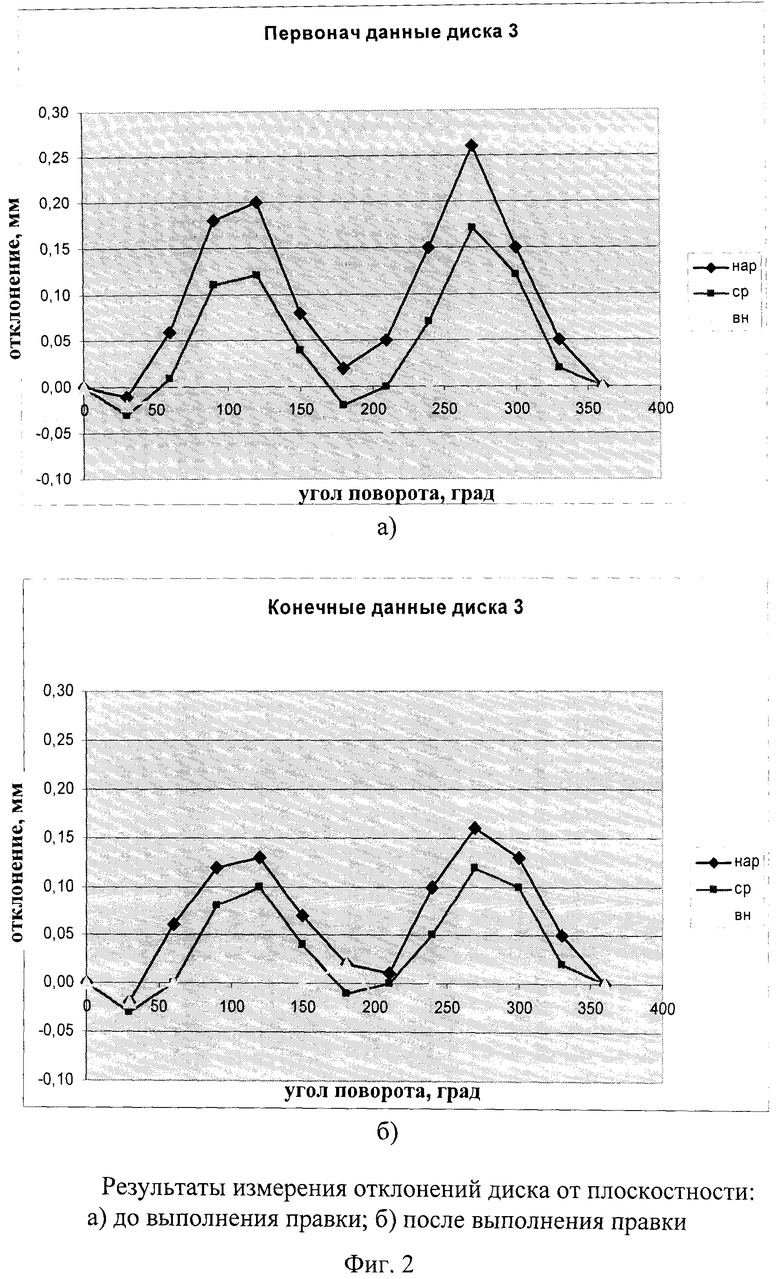

На фиг.1 представлена схема вибрационной правки нежестких деталей. На фиг.2 представлены результаты измерения отклонений дисков от плоскостности: а) до выполнения правки; б) после выполнения правки предлагаемым способом.

Поставленная цель достигается тем, что предварительно измеряют геометрические отклонения изделия от допускаемых значений, а именно величину деформации (прогиба изделия). Идентифицируют эти отклонения и относительно их устанавливают опоры для создания обратного перегиба изделия (заневоливания). При таком нагружении изделия, путем его деформации, создаются напряжения (σ) противоположного знака. Затем на нагруженное изделие накладывается вибрация от 0,5 до 1,5 собственной частоты колебаний изделия и амплитудными значениями от 0,1 до 0,2 величины созданного прогиба. Величина задаваемой деформации должна обеспечить уровень напряжений в интервале от предела выносливости до предела текучести. Время наложения колебаний подбирается экспериментально из расчета  ,

,

где N≤104 - число циклов нагружения, соответствующее стадии циклической микротекучести материала.

Достижение технического результата обеспечивается следующими условиями. Перегибом («заневоливанием») создается необходимый уровень напряжений, снижающих упругое последействие (возврат) после снятия внешней нагрузки. Наложением вибрации на предварительно «заневоленное» изделие достигается снижение предела текучести от 0,3 σт до 0,6 σт по сравнению с пределом текучести при статическом нагружении. Ограничением амплитуды колебаний в пределах (0,1÷0,2) от созданного статического прогиба при резонансных или околорезонансных режимах обеспечиваются стабильные значения напряжений материала изделия, не превышающие (0,3÷0,6)σт предела текучести. Тем самым достигается требуемое качество вибрационной правки для высокоточных и маложестких изделий.

К существенным признакам, характеризующим изобретение, относятся измерение геометрических отклонений изделия и сравнения их с допускаемыми значениями, т.е. определение характера величины образовавшейся деформации, создание обратного прогиба (заневоливания) для последующего наложения вибрации с частотой нагружения от 0,5 до 1,5 собственной частоты колебаний изделия для достижения напряжений выше предела упругости.

К отличительным признакам, характеризующим изобретение, следует отнести наложение на «заневоленное» состояние изделия циклических колебаний с амплитудой от 0,1 до 0,2 величины созданного прогиба.

Пример конкретного выполнения

Тонкий диск является одним из представителей высокоточных маложестких деталей. В связи с тем, что геометрическая форма такого изделия наиболее сложна и возможны ее отклонения с характером искажений, как тарельчатость с наложением волнообразной изогнутости, поэтому в качестве примера рассматривается способ правки именно такого диска.

Деталь - фрикционный диск из стали 65Г. Параметры диска и технические требования приведены в таблице.

В соответствии с технологией изготовления дисков заготовку получают методом вырубки из листа, подвергают термической обработке для получения твердости 23…30 HRC. Протягивают эвольвентные шлицы и шлифуют по плоскостям до размера h=1,8 мм.

Контроль отклонения от плоскостности выполняется на инструментальном микроскопе. Отсчеты берутся через каждые 30° при повороте диска. На фиг.2а показаны колебания поверхности диска при повороте его на 360°. Измерения выполняются в трех эквидистантных окружностях: вблизи наружного и внутреннего диаметров, а также в средней части диска.

Характер изменения хода кривых на графике (фиг.2а) свидетельствует о возникновении «волнообразного» колебания поверхности с таким же изменением величины отклонения от плоскостности. Параметры углового шага волны примерно равны 90°. Амплитудное значение наибольших отклонений диска в радиальных сечениях увеличиваются от внутреннего диаметра к наружному, т.е. возникает «тарельчатость». После выполнения замеров наибольшее отклонение помечается.

Учитывая шаг волны ~90°, на установке вибрационной правки диск устанавливается на две опоры (на гребни волны, расположенные под углом ~180° относительно друг друга). Верхней траверсой создается «перегиб» (заневоливание) для достижения суммарных значений напряжений, превышающих уровень предела упругости материала. Затем на изделие накладываются колебания с частотой, близкой к частоте собственных колебаний изделия, а именно f~80 с-1 (фиг.1).

Частота собственных колебаний диска определена методом свободных колебаний (ГОСТ 30630.1.1-99. Методы испытаний на стойкость к механическим внешним воздействующим факторам машин, приборов и других технических изделий) [5] и составила 107 Гц.

Привод установки имеет пределы регулирования частоты вибровозбудителя от 0 до 100 Гц.

Величина задаваемой амплитуды колебаний регулируется положением дебалансных грузов на валу электромеханического вибратора. Определение амплитуды вынужденных колебаний осуществляется вибропреобразователем модели ДН-3-М1, который преобразует механические колебания в электрические сигналы, пропорциональные ускорению колеблющегося объекта, а также цифрового осциллографа Tektronix TDS 3000.

Для диска данного размера с наибольшим значением отклонения от плоскостности Δисх=0,3 мм, значение остаточных напряжений рассчитывается по величине исходного прогиба (Δисх=0,3) и составляет 30 МПа. Создается обратный перегиб диска на величину деформации 3 мм, равную ~ 10 Δисх. При этом напряжение изгиба (σи) равно 300 МПа. Значение амплитуды колебаний в опыте составило 0,37 мм, т.е. 0,12 от созданного прогиба изделия. Время обработки

После окончания цикла правки проведены повторные замеры, результаты которых приведены на фиг.2б. Снижение погрешности геометрической формы изделия составило 44%, отклонение от плоскостности укладывается в допуск, равный 0,15 мм.

Источники информации

1. А.с. 278612 СССР, МПК B21d 1/14. Способ правки листовых изделий растяжением / Мейстер A.M. Заявлено 17.03.1969 (№1311716/25-27); опубл. 21.08.1970. Бюл. №26.

2. А.с. 1538949 А1 СССР, МПК B21D 3/16. Способ холодной правки нежестких деталей / Колот В.А., Колот Л.П. и др. Заявлено 01.04.1988 (№4428253/31-27); опубл. 30.01.1990. Бюл. №4.

3. А.с. 1733158 А1 СССР, МПК B21D 3/10. Способ правки изделий / Урываев В.Г., Михайлов B.C. и др. Заявлено 06.03.1989 (№4690411/27); опубл. 06.03.1992. Бюл. №18.

4. Беляев Н.М. Сопротивление материалов - М.: Наука, 1965.- 859 с.

5. ГОСТ 30630.1.1-99. Методы испытаний на стойкость к механическим внешним воздействующим факторам машин, приборов и других технических изделий.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВИБРАЦИОННОЙ ПРАВКИ ДЕФОРМИРОВАННЫХ МЕТАЛЛИЧЕСКИХ КОНСТРУКЦИЙ | 2015 |

|

RU2612463C2 |

| СПОСОБ ПРЕЦИЗИОННОГО ДЕФОРМИРОВАНИЯ ТРУБЧАТЫХ И СТЕРЖНЕВЫХ ИЗДЕЛИЙ | 2021 |

|

RU2762224C1 |

| СПОСОБ СТАБИЛИЗАЦИИ РАЗМЕРОВ ДЛИННОМЕРНЫХ ДЕТАЛЕЙ | 2015 |

|

RU2611616C1 |

| СПОСОБ ПРАВКИ МАЛОЖЕСТКИХ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ | 2018 |

|

RU2685826C1 |

| Способ правки кольцевых дисков | 2021 |

|

RU2790993C1 |

| СПОСОБ ПРАВКИ ТОЛСТОЛИСТОВОГО ПРОКАТА | 2010 |

|

RU2432221C1 |

| СПОСОБ ВИБРАЦИОННОЙ ОБРАБОТКИ ОСЕСИММЕТРИЧНЫХ ДЛИННОМЕРНЫХ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2376093C2 |

| СПОСОБ ВИБРАЦИОННОЙ ОБРАБОТКИ ОСЕСИММЕТРИЧНЫХ ДЛИННОМЕРНЫХ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2254192C1 |

| СПОСОБ ОБРАБОТКИ МЕТАЛЛИЧЕСКОЙ ПОЛОСЫ | 1993 |

|

RU2063281C1 |

| СПОСОБ ОБРАБОТКИ НЕЖЕСТКИХ ВАЛОВ | 2008 |

|

RU2380212C1 |

Изобретение относится к обработке металлов давлением, точнее к правке нежестких деталей типа полос, дисков, колец, втулок, стержней. Предварительно измеряют отклонение величины деформации, углового или линейного шага волн деформации и идентифицируют эти отклонения. Затем деталь устанавливают на опоры и создают обратный прогиб до достижения напряжений выше предела упругости. Осуществляют вибрационную обработку нагруженной детали с частотой от 0,5 до 1,5 собственной частоты колебаний детали и амплитудой от 0,1 до 0,2 величины созданного обратного прогиба. Снижается энергоемкость и повышается эффективность процесса правки. 3 ил., 1 табл.

Способ вибрационной правки нежестких деталей, включающий предварительное измерение отклонений величины деформации, углового или линейного шага волн деформации, идентифицирование этих отклонений, установку детали на опоры, создание обратного прогиба до достижения напряжений выше предела упругости, вибрационную обработку нагруженной детали с частотой от 0,5 до 1,5 собственной частоты колебаний детали, отличающийся тем, что вибрационную обработку осуществляют с амплитудой от 0,1 до 0,2 величины созданного обратного прогиба.

| SU 17331158 А1, 15.05.1992 | |||

| Способ холодной правки нежестких деталей | 1988 |

|

SU1538949A1 |

| СПОСОБ ПРАВКИ ЛИСТОВЫХ ИЗДЕЛИЙ РАСТЯЖЕНИЕМ | 0 |

|

SU278612A1 |

| УСТРОЙСТВО ДЛЯ ПРАВКИ ПЛОСКИХ ДЕТАЛЕЙ | 1992 |

|

RU2049571C1 |

| US 5575165 А, 19.11.1996 | |||

| JP 61001421 А, 07.01.1986. | |||

Авторы

Даты

2013-06-20—Публикация

2010-11-09—Подача