Изобретение относится к обработке металлов давлением и может быть использовано при правке деталей типа кольцевых дисков с целью повышения качества правки за счет снижения неплоскостности их поверхности.

Известно устройство для правки дисков (а.с. 1779431, В21D 3/00 СССР / Степаненко А.В. и др., заявлено 08.01.1990 (№4798257/27); опубл. 07.12.1992. Бюл. №45) [1]. Правка дисков осуществляется путем приложения усилия правки перпендикулярно выправляемой поверхности диска, расположенного между концентрическими кольцевыми опорами в сочетании с одновременным деформированием полотна диска скручиванием в тангенциальном направлении. При таком способе правки происходит дробная деформация поверхности диска в направлении толщины и за счет сдвига кольцевых опор возникает деформации кручения в тангенциальном направлении полотна диска.

Однако такой способ правки для дисков, имеющих малую ширину кольцевого полотна, ограничен из-за не возможности разделения зоны деформации на еще более узкие кольцевые зоны при правке.

Наиболее близким к заявленному изобретению является способ правки кольцевых дисков (а.с. 1792763, В21D 1/02 СССР / Антонюк В.Е. и др., заявлено 29.03.1991 (№4940788/27); опубл. 07.02.1993. Бюл. №5) [2].

Правка осуществляется между расположенными в шахматном порядке коническими роликами, оси которых расположены под углом. В процессе правки диск вращается между верхними и нижними кассетами с коническими роликами. Образующие поверхности конических роликов перекрываются, кольцевое полотно диска нагружается и возникает бегущая волна деформации изгиба. Затухающий характер действия знакопеременных напряжений изгиба достигается за счет смещения кассет относительно друг друга. Деформация изгиба диска между коническим роликами в процессе правки характеризуется неравномерностью от внутреннего к наружному диаметру диска. Изменение угла между осями конических роликов и плоскости диска путем одного или многократного разворота роликов вызывает разворот плоскости самого диска под действием усилия правки, передаваемого через конические ролики. В процессе правки диск из-за такого разворота под действием конических роликов для изгиба принимает тарельчатую форму, которая сохраняется после правки. Это характерно для деформации изгиба кольцевых дисков (более подробно см. Методические основы программного расчета силовых параметров динамической стабилизации фрикционных дисков / Антонюк В.Е., Скороходова А.С., Александрова B.C. - Минск.: Актуальные вопросы машиностроения. Объединенный институт машиностроения НАН Белоруси, том 7, 2018 - 400 с.) [3, стр. 256-260].

Существующие известные способы правки имеют указанные недостатки и не позволяют получить высокое качество правки и обеспечить допустимые минимальные значения неплоскостности 0,1-0,15 мм в зависимости от типоразмеров дисков

Целью изобретения является повышение качества процесса правки за счет снижения уровня неплоекостности и технологически наследуемой тарельчатости формы при изготовлении дисков, исключения эффекта усиления тарельчатости формы в процессе правки, путем создания равнонапряженного состояния при правке.

Поставленная цель достигается совместным сочетанием деформаций изгиба и деформаций сжатия полотна диска, позволяющих создать равномерность напряженного состояния в радиальном и тангенциальном направлениях кольцевого диска. Деформация изгиба создается коническими роликами, расположенных в шахматном порядке, а деформация сжатия - путем приложения сжимающих усилий, направленных перпендикулярно к плоскости полотна диска, за счет сжатия его между парой оппозитно расположенных конических роликов. Такое нагружение способствует снижению погрешностей формы диска.

При осуществлении предлагаемого способа правки, кольцевое полотно диска при вращении испытывает чередующиеся напряжения знакопеременного изгиба и напряжения сжатия.

Одновременное действие напряжений знакопеременного изгиба и напряжений сжатия создают повышенную равномерность деформаций. Диск при вращении, проходя через конические ролики для обжима, заневоливается в положение при котором нет тарельчатости, так как плоскость соприкасания конических роликов для обжима с поверхностью диска параллельны. Напряжения сжатия, в процессе правки обеспечивают точность диска по плоскостности, что является конечным результатом процесса правки.

Фиксирование части поверхности диска между сжимающими роликами создает эффект протекания пластического деформирования сжатия. Угловые скорости вращения конических роликов для знакопеременного изгиба могут быть рассогласованы с угловыми скоростями вращения конических роликов для сжатия, при этом в полотне диска создаются напряжения изгиба и растяжения, равномерно распределенные по толщине самого диска. Зона изгиба характеризуется возникновением растягивающих и сжимающих напряжений с разных сторон полотна диска. В зоне обжима, между сжимающими роликами, происходит разворот плоскости тарельчатости изгиба кольцевого диска в плоскость сжатия, в которой тарельчатость диска близка к нулю. Между зонами обжима и изгиба происходит растяжение полотна диска по всей его толщине, вследствие появления мембранных напряжений, величина которых зависит от величины усилия сжатия.

Качественные изменения, происходящие при таком способе правки кольцевых дисков, определяются возникновением дополнительных растягивающих (мембранных) напряжений в тангенциальном направлении. Очаг деформации характеризуется различными видами пластических деформирований, изменяющихся в зависимости от положения правящегося диска относительно конических роликов. Дополнительное растяжение материала диска в тангенциальном направлении создает условия протекания пластических деформаций при плоском напряженном и плоском деформированном состоянии, что соответствует сдвиговой деформации по двум перпендикулярным направлениям: радиальному и тангенциальному. По мере удаления от конических роликов для сжатия и приближения к коническим роликам для изгиба изменяется схема деформации и возникает пластическая деформация изгиба. Проявление суммарного действия усилий сжатия и усилий изгиба при таком способе правки кольцевых дисков между коническими роликами разного назначения, приводит к тому, что прогиб диска необходимый для пластического деформирования будет меньше, гак как. суммируются величины всех напряжений: сжатия, растяжения и изгиба. Под действием напряжений растяжения поверхность диска выравнивается, а знакопеременный характер действия напряжений изгиба, вызванный вращением диска, при изменении усилия сжатия и усилия изгиба в процессе правки способствует "аннигиляции" напряжений в полотне. Последующая релаксация напряжений, вследствие их незначительной величины и уравновешенности напряженного состояния в диске по окончании процесса правки, не приводит к усилению эффекта тарельчатости формы, что способствует получению геометрически ровной поверхности.

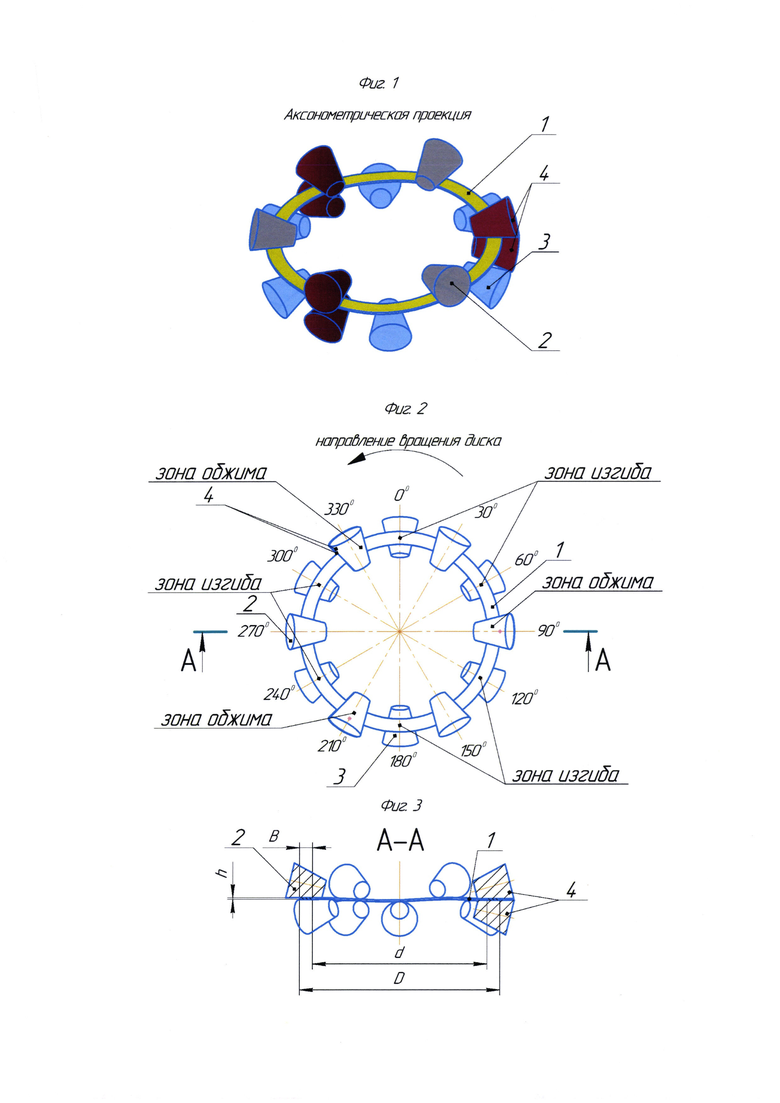

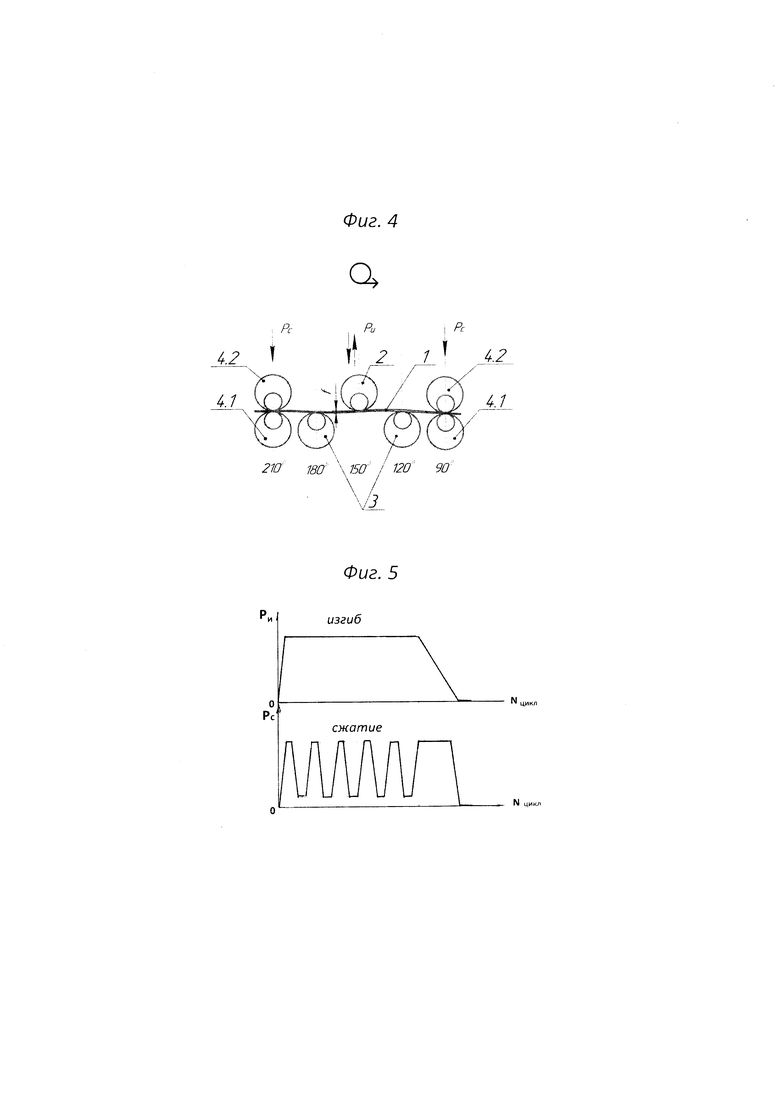

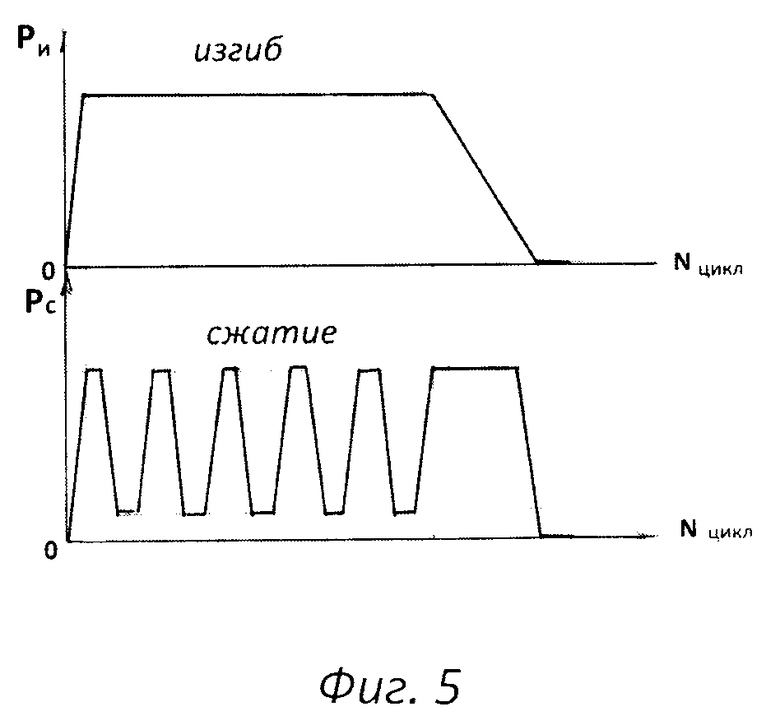

На Фиг. 1 изображена аксонометрическая проекция устройства для реализации предлагаемого способа правки кольцевого диска 1 путем вращения полотна диска между коническими роликами 2 и 3 для изгиба, расположенными в шахматном порядке. Между ними по кольцу диска 1 расположены пары оппозитных конических роликов 4.1 и 4.2 (для его обжима в процессе правки). На фиг.2 - схема правки диска. На Фиг. 3 показано поперечное сечение А-А диска 1 (270° - 90°). Справа показан блок оппозитно расположенных роликов 4.1 и 4.2, между которыми происходит сжатие полотна диска, слева верхний ролик 2 для изгиба. На Фиг. 4 приведена развертка диска 1 (210° - 90°) на которой показаны конические ролики 2 и 3 по кольцу изогнутого диска 1. расположенные в шахматном порядке, чередуясь с оппозитно расположенными роликами 4.1 и 4.2. На Фиг. 5 - циклограммы изменения усилий изгиба Рн и сжатия Рс при правке диска.

Процесс правки кольцевых дисков по предлагаемому изобретению выполняется следующим образом. Диск 1 устанавливается на ролики 2 и 4.1, располагающиеся перпендикулярно оси вращения диска, образуя опорную поверхность. При установке диск 1 центрируется по оси вращения. В процессе вращения диска 1 ролики 3 перекрывают ролики 2 на величину прогиба полотна f, при которой в материале диска возникают напряжения изгиба. Одновременно оппозитно расположенные ролики 4.1 и 4.2 приводятся в соприкосновение с поверхностью диска 1. При нагружении усилием сжатия, передающегося посредством роликов, полотно диска обжимается до уровня относительной деформации полотна диска в пределах 0.5-2%. Уровень напряжений сжатия, возникающий при таких значения деформации полотна достаточен для протекания пластической деформации самого полотна по всей его толщине, чтобы выправить поверхность диска в процессе правки в сочетании с его пластической деформацией в процессе изгиба. Причем в зависимости от величины усилия сжатия, зависит величина напряжений растяжений полотна диска. В начале процесса необходима, чтобы максимальная величина усилия сжатия характеризовалась значением, при котором за зоной обжима в полотне диска напряжения растяжения, достигали предела текучести, обеспечивающего выправление маложестких деталей.

Такой характер нагружения диска в процессе правки характеризуется наличием напряжений растяжения в тангенциальном направлении по диску, так как при сжатии диска между роликами 4.1 и 4.2 и роликами 3 и 2 возникает дополнительное натяжение полотна диска. Суммарное действие напряжений растяжения и напряжений изгиба качественно меняет процесс пластического деформирования и приводит к появлению пластической деформации в материале выправляемого диска при меньших значениях прогиба диска. Это приводит к выправлению исходных локальных неровностей полотна, которые в определенной мере определялись остаточными напряжениями до правки.

Проявление всех факторов комбинированного нагружения сжатия и изгиба позволяет осуществлять процесс правки по предлагаемому изобретению при меньшем на 20-30% прогибе диска, создает равнонапряженное состояние в радиальном и тангенциальном направлениях диска при правке. Исключается разворот полотна диска по окончании правки под действием усилия сжатия, что обеспечивает созданию более ровной (правильной формы) поверхности диска, сохраняющуюся после освобождения выправляемого диска. При разгрузке не возникают вторичных пластических деформаций и не происходит закручивание полотна диска (усиления эффекта тарельчатости формы диска), после знакопеременного изгиба.

Пример выполнения.

В качестве примера исполнения предлагаемого способа правки кольцевых дисков рассматриваются диски наружным диаметром 390 мм, внутренним диаметром 285 мм, толщиной полотна 4 мм. Диски имеет внутренний венец с количеством зубьев 58 шт. Материал диск - сталь 65Г. Диски используется в муфтах управления бортовых фрикционов.

Диск 1, подлежащий правке, устанавливается на ролики 3 и 4.1, располагающиеся перпендикулярно оси вращения. В этом положении опускаются перпендикулярно оси вращения диска ролики 2 и 4.2. Ролики для обжима диска 4.2 (3 шт. ) находятся оппозитно роликам 4.1 (3 шт. ), а ролики для изгиба 2 (3 шт. ) находятся в шахматном порядке относительно роликов 3 (6 шт. ). Механизмы движения и нагружения диска усилиями сжатия и изгиба раздельные. Все ролики для сжатия 4.1 и ролики для изгиба 3 имеют отдельные привода вращения.

В качестве примера осуществления способа приняты следующие характеристики: угловая скорость вращения диска - 200 мин-1, усилие изгиба полотна диска на ролике - 5000 Н, усилие сжатия полотна диска на ролике, максимальное - 5000 Н, максимальная величина прогиба полотна диска - 2,5 мм, количество циклов нагружения диска при знакопеременном изгибе - 700, время правки - 3,5 мин.

Вращение диска происходит за счет сил трения между полотном диска и роликами 3 и 4.1, образующих опорную поверхность. Опуская ролики 2 на полотно диска, происходит его нагружение усилием изгиба. При этом, возникает смещение полотна диска относительно роликов 3 до достижения заданной величины прогиба. В полотне диска возникает бегущая волна деформации знакопеременного изгиба под действием напряжений растяжений в выпуклой поверхности диска и напряжений сжатия в вогнутой части диска. Одновременно в полотне диска, находящегося в соприкосновении с роликами 4.1 и 4.2 под действием усилия сжатия появляются сжимающиеся напряжения, равномерно распределенные по всей ширине кольца и его толщине. В зоне поверхности диска между роликами сжатия 4.1, 4.2 и роликами изгиба 2 и 3 возникают растягивающие напряжения в тангенциальном направлении, равномерно распределенные по толщине диска. Изменение усилия сжатия в процессе реализации способа позволяет изменять величину напряжений сжатия и растяжения в очаге пластической деформации диска для обеспечения равнонапряженного состояния в сочетании с одновременным появлением различного вида деформаций сжатия, растяжения и изгиба. При минимальном усилии сжатия происходит только фиксирование поверхности диска в ровной плоскости, а все неровности вытесняются в зону растяжения и далее в зону знакопеременного изгиба. В зоне растяжения неровности выпрямляются, а в зоне изгиба бегущая волна знакопеременных напряжений растяжения и сжатия "поглощает" напряжения, вызванные фиксированием диска между роликами в зоне сжатия. Завершающим этапом правки является выдерживание диска под действием только усилий сжатия, с одновременным уменьшением величины прогиба диска и заневоливанием его поверхности в плоскости без тарельчатости формы, которая существует при изгибе.

Способ правки осуществляется по циклограммам нагружения, когда в начале возрастает усилие изгиба и прогиб, усилие сжатия циклически изменяется и остается некоторое время постоянным при разгрузке диска.

После окончания процесса правки проведены замеры погрешности геометрической формы партии кольцевых дисков и установлено, что отклонение от плоскостности составляет в переделах допуска 0.05 мм - 0.15 мм. т.е. в пределах допуска.

Источники информации

1. А.с. 1779431, В21D 3/00 СССР / Степаненко А.В., Петренко В.Ш., Добровольский И.Г.. Форманский С.С. Заявлено 08.01.1990 (№4798257/27); опубл. 07.12.1992. Бюл. №45.

2. А.с. 1792763, В21 D 1/02 СССР / Антонюк В.Е., Игудесман Р.Е., Самосейко А.П., Сосонкин А.Л. Заявлено 29.03.1991 (№4940788/27); опубл. 07.02.1993. Бюл. №5.

3. Методические основы программного расчета силовых параметров динамической стабилизации фрикционных дисков / Антонюк В.Е., Скороходова А.С., Александрова B.C. - Минск: Актуальные вопросы машиностроения. Объединенный институт машиностроения НАН Белоруси, том 7, стр. 256-260, 2018 - 400 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВИБРАЦИОННОЙ ПРАВКИ НЕЖЕСТКИХ ДЕТАЛЕЙ | 2010 |

|

RU2484910C2 |

| Устройство для ротационной правки деталей типа дисков | 1987 |

|

SU1447473A1 |

| Способ плавки кольцевых дисков | 1991 |

|

SU1792763A1 |

| Способ правки деталей типа дисков | 1984 |

|

SU1215790A1 |

| Способ правки деталей типа дисков | 1983 |

|

SU1217524A1 |

| Устройство для правки дисков | 1990 |

|

SU1779431A1 |

| Способ определения оптимальных режимов процесса резания конструкционных сталей | 2020 |

|

RU2757336C2 |

| Способ термической обработки движу-щЕгОСя пРОКАТА | 1978 |

|

SU850683A1 |

| Способ обработки кольцевых заготовок | 1988 |

|

SU1489880A1 |

| Способ очистки внутренних поверхностей труб от отложений | 1986 |

|

SU1430128A1 |

Изобретение касается правки маложестких деталей типа кольцевых дисков за счет снижения неплоскостности и тарельчатости формы. Диск устанавливается на нижние конические ролики, образующие общую опорную поверхность. При установке диск центрируется по оси вращения сверху коническими роликами. Производят вращение диска за счет приводных нижних роликов. При этом угловые скорости вращения конических роликов для знакопеременного изгиба могут быть рассогласованы с угловыми скоростями вращения конических роликов для сжатия, компенсируя опережение и отставание перемещения диска в зоне знакопеременного изгиба полотна. В процессе вращения диска верхние конические ролики перекрывают нижние конические ролики и располагаются относительно друг друга в шахматном порядке, на величину прогиба полотна диска. В материале диска возникают изгибные напряжения выше величины предела упругости. Одновременно с помощью оппозитно расположенных роликов обжимают диск до уровня относительной деформации полотна диска в пределах 0,5-2% при знакопеременном изгибе. Процесс правки осуществляется по циклограмме нагружения до стабилизации геометрических размеров диска, а именно отклонения от плоскостности, в пределах допуска формы. Технический результат заключается в повышении качества правки за счет снижения неплоскостности, исключения тарельчатости формы путем создания равнонапряженного состояния при правке. 2 з.п. ф-лы, 5 ил.

1. Способ правки кольцевых дисков, при котором диск многократно деформируют знакопеременным изгибом при его вращении между коническими роликами, расположенными в шахматном порядке, отличающийся тем, что в процессе правки к диску одновременно прикладывают усилие сжатия, направленное перпендикулярно к плоскости полотна диска за счет оппозитно расположенных пар конических роликов для обжима, установленных равномерно по кольцу диска.

2. Способ правки по п. 1, отличающийся тем, что за период правки циклически уменьшают усилие сжатия диска, передаваемое оппозитно расположенными коническими роликами, от максимального значения, при котором достигается относительная деформация полотна диска в пределах 0,5-2%, а по окончании процесса правки усилие сжатия сохраняют постоянным с уменьшением до нуля при полной разгрузке диска.

3. Способ правки по п. 1, отличающийся тем, что угловые скорости вращения конических роликов для знакопеременного изгиба рассогласованы с угловыми скоростями вращения конических роликов, осуществляющих сжатие, для создания напряжений растяжения в полотне диска.

| Способ плавки кольцевых дисков | 1991 |

|

SU1792763A1 |

| Устройство для правки изделий типа дисков | 1979 |

|

SU863059A1 |

| Машина для правки дисков из листового материала | 1976 |

|

SU609571A1 |

| Устройство для правки деталей типа дисков | 1989 |

|

SU1733157A1 |

| Модуль плавучести | 2022 |

|

RU2788923C1 |

| JP 2002035837 A, 05.02.2002. | |||

Авторы

Даты

2023-03-01—Публикация

2021-10-21—Подача