Изобретение относится к области изготовления сварных металлических конструкций с протяженными сварными швами, получающих остаточный изгиб или скручивание вследствие образования остаточных сварочных деформаций, в первую очередь узлов и секций корпусов судов и кораблей.

После сварки металлических конструкций неизбежно возникают сварочные деформации, приводящие к изменению формы и размеров конструкции, а также изменению свойств металла в зоне нагрева. Полностью исключить деформации не представляется возможным даже при использовании таких технологий сварки, как лазерная и гибридная лазерно-дуговая, обеспечивающих лишь существенное уменьшение деформаций по сравнению с традиционными дуговыми способами. Однако существует ряд технологических способов, способствующих уменьшению сварочных деформаций.

Так, известен способ уменьшения сварочных деформаций секций судов и кораблей за счет выполнения сборки и сварки в закрепленном состоянии [1]. Суть способа заключается в исключении или ограничении образования сварочных деформаций на отдельных технологических этапах сборки конструкции за счет значительной жесткости сборочной оснастки (кондукторов, постелей, технологических раскреплений). При этом остаточные деформации конструкции после ее открепления от оснастки будут формироваться в условиях собственной жесткости конструкции и поэтому будут меньше.

Основными недостатками указанного способа являются необходимость изготовления металлоемкой технологической оснастки и его низкая эффективность в случае изготовления конструкций с несимметричным расположением сварных швов относительно центральных осей готовой конструкции.

Известен способ уменьшения деформаций конструкций путем применения тепловой правки [2]. Суть способа заключается в нагреве участков конструкции, получивших после сварки остаточные деформации удлинения до температуры, при которой происходит образование пластических деформаций сжатия. Схемы нагрева и количество участков выбираются в зависимости от характера и величин деформаций.

Недостатками данного способа являются образование дополнительных полей и увеличение остаточных напряжений в металле конструкции, влияние нагревов при правке на исходные свойства материала, возможность возникновения местных деформаций.

Известен способ снижения внутренних напряжений и стабилизации формы сварных конструкций посредством вибрационной обработки конструкций совместно со сборочной оснасткой в закреплении [3]. Суть способа заключается в воздействии на конструкцию, раскрепленную в сборочной оснастке, знакопеременной нагрузкой на резонансной или околорезонансной частоте. Стабилизация размеров обеспечивается за счет перераспределения и снижения остаточных технологических напряжений в металле конструкции, что в свою очередь обеспечивается воздействием знакопеременных напряжений, обусловленных вынужденными колебаниями.

Недостатками рассматриваемого способа являются значительная жесткость системы, состоящей из конструкции и сборочной оснастки, в результате чего увеличиваются резонансные частоты и требуется большая мощность оборудования, применяемого для вибрационной обработки. Кроме того, указанный способ малоэффективен с точки зрения снижения деформаций, которые конструкция уже получила на более ранних этапах ее изготовления до раскрепления к оснастке.

Известен способ вибрационной правки нежестких деталей [4]. Суть способа заключается в повышении качества и эффективности процесса правки нежестких деталей путем снятия (или снижения) остаточных технологических напряжений за счет приложения внешнего усилия, создающего «перегиб» заготовки (заневоливание) и наложения пульсирующих напряжений с частотой, обеспечивающей усиление термоактивационных процессов в материале изделия, необходимых для микротекучести материала и релаксации внутренних напряжений.

Недостатки данного способа заключаются в неприменении к нежестким заготовкам вибрационной обработки на резонансных частотах из-за опасения неконтролируемых увеличений динамических напряжений и амплитудой, в возможном снижении прочностных характеристик материала, а также в чисто механическом воздействии на заготовки давлением.

Известен способ правки изделий [5]. Суть способа заключается в том, что с целью повышения эффективности и качества правки статическую нагрузку прикладывают к изделию через упругую связь величиной, обеспечивающей в заготовке статическое напряжение изгиба, равное разности напряжения предела текучести материала заготовки и напряжения изгиба, создаваемого вибрационной нагрузкой.

Данный способ не учитывает фактическую величину деформации конструкции (общий изгиб и скручивание). Недостатки по реализации предложенного способа правки связаны с проектированием и созданием сложного навесного агрегата для изгиба и вибрации, с устройствами специальной амортизации для исключения силового воздействия на процесс, а также со сложными расчетами силовых параметров вибрационной обработки.

В качестве прототипа изобретения выбран способ вибрационной обработки двух конструкций рамного типа, соединенных симметрично с упругим выгибом [6]. Указанный способ применим при изготовлении только симметричных конструкций относительно небольшой жесткости.

Задачей настоящего изобретения является разработка дешевого и непродолжительного по времени способа (технологии) правки металлических конструкций, получивших сварочную деформацию в виде изгиба и/или скручивания.

Технический результат, достигаемый при реализации изобретения, заключается в эффективном уменьшении сварочных деформаций обрабатываемых конструкций и повышении точности их конструктивных размеров и формы.

Дефекты в виде сварочных деформаций влияют на качество корпусов судов, трудоемкость работ при стыковании со смежными конструкциями. На указанные деформации в судостроении установлены жесткие нормы на общий изгиб и скручивание. Величины отклонений определяются измерением зазоров между лекалами постели или плоскостью стенда и обшивкой секции. По результатам измерения оформляется сопроводительная документация.

Указанный технический результат достигается в способе вибрационной правки деформированных металлических конструкций, получивших, например, при сварке деформации изгиба или скручивания, при котором концы конструкции жестко закрепляют (заневоливают) на стенде или столе через установленные под конструкцию опоры таким образом, чтобы получить обратный выгиб конструкции. Для этого предварительно измеряют геометрические отклонения конструкции от допускаемых значений, т.е. величину полученной деформации (прогиба или скручивания конструкции). Идентифицируют эти отклонения и относительно их устанавливают опоры для создания обратной (симметричной) деформации, при этом размеры и расположение опор выбирают таким образом, чтобы обеспечить получение у конструкции обратной деформации, одинаковой по величине, но противоположной по знаку. Кроме того, вибрационную правку проводят на резонансной частоте конструкции. При этом за счет упругих деформаций в районе сварных швов возникают растягивающие напряжения, которые при виброобработке складываются с переменными циклическими напряжениями. Используемая при этом резонансная частота, как известно, обеспечивает усиление термоактивационных процессов в материале конструкции, необходимых для микротекучести материала и релаксации внутренних напряжений. Вследствие этого возникает пластическое удлинение металла в районе сварного шва и происходит эффективное уменьшение остаточных деформаций конструкции после снятия напряжений с конструкции. Эффективность практически удвоенной по абсолютному значению обратной деформации (2Δ при Δ=Δ1) была установлена эмпирически после проведения ряда испытаний над различными судовыми конструкциями.

В частном случае конструкцию устанавливают на две опоры таким образом, что они делят размер длинной стороны конструкции на три равные части. Значительный эффект при правке от такого расположения опор возникает в основном для длинномерных конструкций, получивших при сварке деформацию изгиба.

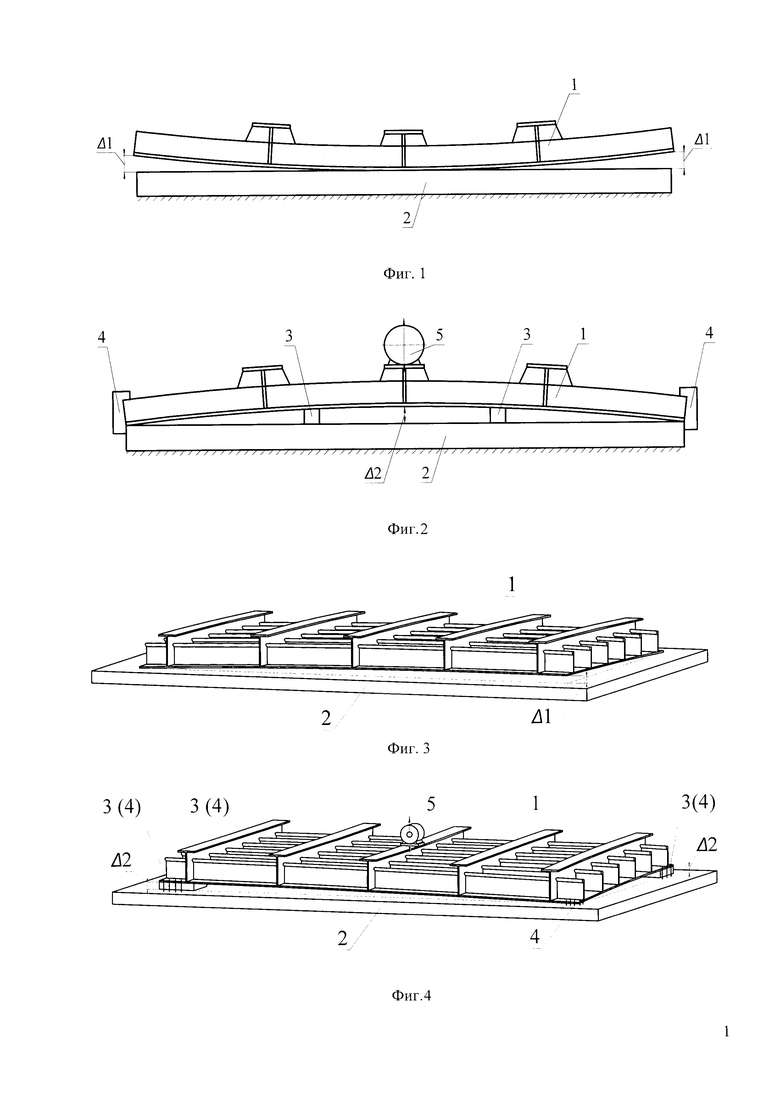

Сущность изобретения поясняется четырьмя графическими фигурами. На фиг. 1 показана конструкция, получившая в результате сварки деформацию изгиба. На фиг. 2 показана та же конструкция, подготовленная к вибрационной обработке по описываемому способу, выполняемая с целью снижения общих деформаций изгиба (прогиба). Аналогично на фиг. 3 показана конструкция, получившая в результате сварки деформацию скручивания, а на фиг. 4 - схема вибрационной обработки конструкции, выполняемая с целью снижения общих деформаций скручивания.

На фиг. 2 конструкция 1 устанавливается на плоский стенд 2 через опоры 3 и закрепляется к стенду по концам зажимами 4. Высота опор выбирается таким образом, чтобы получить обратный изгиб (прогиб) конструкции с максимальной величиной изгиба (прогиба), равной Δ2, и над этим же местом на конструкцию устанавливают вибровозбудитель 5. При этом изгиб (прогиб) Δ2 должен быть равен по величине изгибу (прогибу) Δ1, полученному в результате сборки и сварки конструкции, но быть обратным ему по знаку. По длине изделия опоры размещены таким образом, что они делят пролет на три равные части. Вибрационная обработка проводится на резонансной частоте конструкции.

На фиг. 4 конструкция 1 размещается на установленных на плоском стенде 2 опорах 3, расположенных по трем углам конструкции, и прижимается к ним, а также к стенду креплениями 4. В центральной части конструкции устанавливается вибровозбудитель 5. В результате того, что три угла конструкции прижимаются к опорам, а четвертый угол прижимается непосредственно к стенду, возникает скручивание секции. При этом высота опор и выбор угла конструкции, который прижимается непосредственно к стенду, определяют таким образом, чтобы скручивание было равно по величине и обратно по знаку скручиванию, возникшему в результате сварки секции. Вибрационная обработка, так же как и в первом случае, проводится на резонансной частоте конструкции.

Преимуществами заявленного технического решения являются сохранение свойств материала конструкции при эффективном снижении общих деформаций изгиба и скручивания. При обработке по указанному способу не происходит существенного повышения жесткости конструкции, ее резонансных частот и требуемой мощности вибровозбудителя.

Источники информации

1. Технология судостроения: учебник для вузов / Александров В.Л. и др.; под общ. ред. А.Д. Гармашева. – СПб.: Профессия, 2003.

2. Михайлов B.C. Основы технологии правки сварных конструкций. Л.: Судостроение, 1974.

3. Сагалевич В.М. Методы устранения сварочных деформаций и напряжений. М.: Машиностроение, 1974.

4. Патент РФ №2484910.

5. Авторское свидетельство СССР №606654.

6. Авторское свидетельство СССР №637233.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРАВКИ РЕЛЬСОВ ДЛЯ МАШИН ТЕПЛОВОЙ РЕЗКИ | 2017 |

|

RU2714980C2 |

| СПОСОБ СТАБИЛИЗАЦИИ ФОРМЫ И РАЗМЕРОВ ПЛАТФОРМ, ПРИМЕНЯЕМЫХ ДЛЯ МОНТАЖА ОБОРУДОВАНИЯ | 2017 |

|

RU2718535C2 |

| СПОСОБ СТАБИЛИЗАЦИИ ФОРМЫ И РАЗМЕРОВ КОРПУСОВ СУДОВ, ПОСТРОЕННЫХ В ЛЕКАЛЬНЫХ СТЕНДАХ | 2015 |

|

RU2610194C1 |

| СПОСОБ СТАБИЛИЗАЦИИ ФОРМЫ И РАЗМЕРОВ КОРПУСОВ СУДОВ, ПОСТРОЕННЫХ КАРКАСНЫМ МЕТОДОМ | 2015 |

|

RU2610195C1 |

| СПОСОБ ВИБРАЦИОННОЙ ПРАВКИ НЕЖЕСТКИХ ДЕТАЛЕЙ | 2010 |

|

RU2484910C2 |

| Способ изготовления малогабаритных оребренных листовых деталей | 2018 |

|

RU2682580C9 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАВРОВЫХ ЭЛЕМЕНТОВ ОРТОТРОПНОЙ ПЛИТЫ | 2005 |

|

RU2288824C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕБРИСТЫХ ПАНЕЛЕЙ | 2010 |

|

RU2443527C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНОЙ БАЛКИ | 2006 |

|

RU2314184C1 |

| Способ обработки изделий | 1989 |

|

SU1694667A1 |

Изобретение относится к области изготовления сварных металлических конструкций с протяженными сварными швами, получающих остаточный изгиб или скручивание вследствие образования остаточных сварочных деформаций. в первую очередь узлов и секций корпусов судов и кораблей. Концы конструкции жестко закрепляют на стенде или столе через установленные под конструкцию опоры таким образом, чтобы получить обратный выгиб конструкции. Для этого предварительно измеряют геометрические отклонения конструкции от допускаемых значений, т.е. величину полученной деформации. Идентифицируют эти отклонения и относительно их устанавливают опоры для создания обратной деформации, при этом размеры и расположение опор выбирают таким образом, чтобы обеспечить получение у конструкции обратной деформации, одинаковой по величине, но противоположной по знаку. Вибрационную правку проводят на резонансной частоте конструкции. При этом вибровозбудитель устанавливают в центральной части конструкции. Повышается точность формы за счет уменьшения сварочных деформаций. 1 з.п. ф-лы, 4 ил.

1. Способ вибрационной правки металлической конструкции, получившей сварочную деформацию в виде изгиба и/или скручивания, включающий установку металлической конструкции на опорах, размещенных на плоском стенде, ее жесткое закрепление на стенде и проведение вибрационной правки, отличающийся тем, что высоту опор и их расположение на стенде выбирают из условия получения обратной деформации, равной по величине и противоположной по знаку, при этом вибрационную правку проводят на резонансной частоте металлической конструкции с использованием вибровозбудителя, установленного в ее центральной части.

2. Способ вибрационной правки по п. 1, отличающийся тем, что длинномерную металлическую конструкцию устанавливают на две опоры, разделяющие металлическую конструкцию по длине на три равные части, а жесткое закрепление конструкции выполняют по ее концам.

| Способ снятия остаточных напряжений | 1977 |

|

SU637233A1 |

| Способ холодной правки нежестких деталей | 1988 |

|

SU1538949A1 |

| СПОСОБ ВИБРАЦИОННОЙ ПРАВКИ НЕЖЕСТКИХ ДЕТАЛЕЙ | 2010 |

|

RU2484910C2 |

| US 5575165 A, 19.11.1996. | |||

Авторы

Даты

2017-03-09—Публикация

2015-06-23—Подача