Изобретение относится к нефтеперерабатывающей и нефтехимической отраслям промышленности и может быть использовано для увеличения глубины переработки углеводородсодержащего сырья.

Известны различные способы переработки нефти. В качестве примера можно привести различные методы атмосферной и вакуумной перегонки, крекинга, гидрокрекинга, висбрекинга и т.н. (Ахметов С.А. Технология глубокой переработки нефти и газа: Учебное пособие для вузов. Уфа: Гилем, 2002. 672 с.).

Однако эти способы не позволяют достичь достаточного уровня переработки нефти (в России не более 65-70%), особенно тяжелых, сернистых и высокосернистых нефтей.

Известны также способы углубления переработки нефти за счет каталитических процессов с использованием гетерогенного или гомогенного катализа. Так, например, известен способ каталитического висбрекинга (патент RU 2213763, опубл. 20.04.2003). Сущность изобретения заключается в том, что переработку нефтяного сырья ведут в присутствии активного молибденсодержащего комплекса, образующегося в процессе первичной перегонки нефти. Молибден (в количестве 0,001-1,0 мас.%) вводят в исходное сырье в виде раствора водо- или маслорастворимых солей при температуре 20-80°С и нормальном давлении в исходную нефть. Далее производится атмосферная перегонка нефти на установке AT. Остаток перегонки (мазут) подвергают висбрекингу.

Однако этот метод не позволяет достичь большой глубины переработки с получением максимального количества светлых нефтепродуктов, поскольку продукт висбрекинга может использования либо как котельное топливо, либо как сырье для получения битума.

Известен способ переработки углеводородного сырья (WO 2011078994, МПК C10G 7/00, 30.06.2011). В известном способе наночастицы металлов или их оксидов или их комбинации добавляют в сырую нефть перед началом перегонки с целью увеличения выхода светлых углеводородов в количестве 0,0004 и 0,02% мас. (предпочтительно 0,001 до 0,01% мас.), при этом наночастицы имеют размер менее 90 нм. Кроме того, наночастицы металлов или их оксидов могут смешивать с наночастицами цеолитов или галогенидов. Указанные наночастицы также добавляют в тяжелый остаток после перегонки, который затем подвергают дистилляции, для увеличения выхода дизельных фракций.

Однако известный способ не обеспечивает необходимой глубины переработки углеводородного сырья.

Задачей настоящего изобретения является увеличения степени извлечения светлых углеводородов из углеводородсодержащего сырья, включая тяжелое и остаточное сырье.

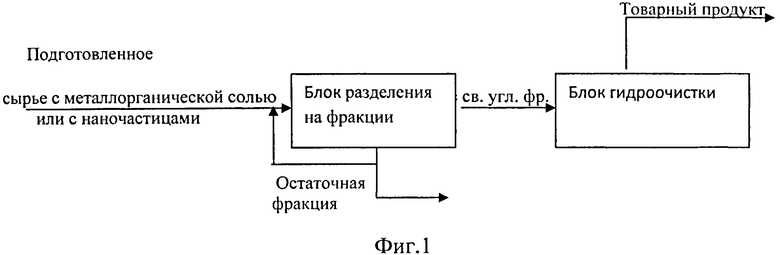

Решение поставленной задачи достигается тем, что способ переработки углеводородсодержащего сырья с использованием наночастиц металла включает разделение его на фракции с получением светлых углеводородных фракций и остаточной фракции, при этом перед стадией разделения па фракции в сырье вводят либо металлорганическую соль, имеющую формулу М(ООС-R)n, или M(SOC-R)n, или M(SSC-R)n, где R обозначает алкил, арил, изоалкил, трет-алкил, алкиларил, возможно, включающий гидроксильную, кето-, амино-, карбоксильную, тиокарбаминовую группу, n - 1-3, а М обозначает переходной металл из элементов Периодической системы элементов, либо наночастицы этих металлов из расчета 0,001-0,1% мас. металла на массу сырья. Наночастицы металла получают либо в условиях стадии разделения на фракции при разложении указанной металлорганической соли, либо вводят в исходное или подготовленное сырье. По меньшей мере часть остаточной фракции после смешивания с исходным или подготовленным сырьем рециклом направляют на стадию разделения на фракции, а светлые углеводородные фракции могут быть направлены на стадию гидроочистки. Углеводородсодержащее сырье возможно подготавливают перед стадией разделения на фракции на стадии обезвоживания и обессоливания.

Способ может дополнительно содержать стадию замедленного коксования, на которую направляют остаточную фракцию, с получением кокса и дистиллятов коксования, которые затем рециклом направляют на стадию разделения на фракции после смешивания с сырьем.

Решение поставленной задачи достигается также тем, что способ переработки углеводородсодержащего сырья с использованием наночастиц металла включает разделение его на фракции с получением светлых углеводородных фракций и остаточной фракции, при этом в сырье перед стадией разделения его на фракции вводят либо металлорганическую соль, имеющую формулу M(OOC-R)n, или M(SOC-R)n или M(SSC-R)n, где R обозначает алкил, арил, изоалкил, трет-алкил, алкиларил, возможно включающий гидроксильную, кето-, амино-, карбоксильную, тиокарбаминовую группу, где n - 1-3, а М обозначает переходной металл из элементов Периодической системы элементов, при разложении которой получают наночастицы металла, либо наночастицы этих металлов из расчета 0,001-0,1% мас. металла на массу сырья, при этом он дополнительно содержит стадию деасфальтизации, на которую направляют остаточную фракцию с получением асфальта и деасфальтизата. При этом асфальт направляют на стадию коксования или замедленного коксования с получением кокса и дистиллятов коксования, которые направляют на стадию разделения на фракции после смешивания с сырьем.

Под стадией разделения на фракции следует понимать атмосферную и/или вакуумную перегонку, или однократное испарение, или дистилляцию, или перегонку с ректификацией, или их сочетания.

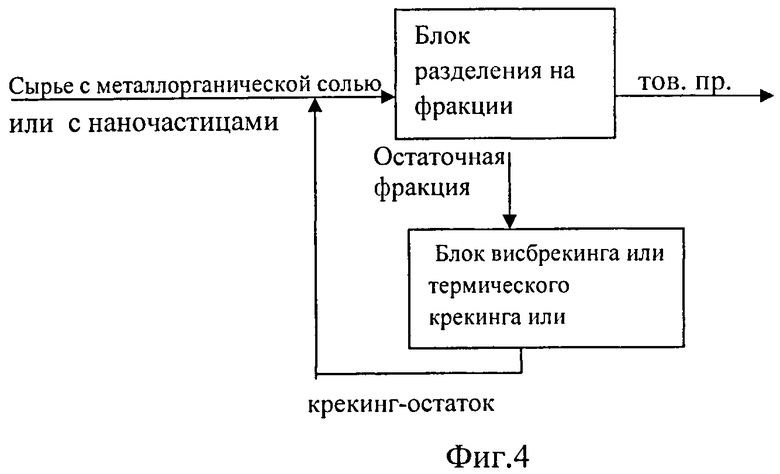

Решение поставленной задачи достигается также тем, что способ переработки углеводородсодержащего сырья с использованием наночастиц металла включает разделение его на фракции с получением светлых углеводородных фракций и остаточной фракции и стадию термической обработки, возможно, осуществляемую в присутствии водородсодержащего газа, с получением светлых углеводородных фракций и крекинг-остатка, при этом в сырье перед стадией разделения на фракции или стадией термической обработкой, возможно, осуществляемой в присутствии водородсодержащего газа, вводят либо металлорганическую соль, имеющую формулу М(ООС-R)n, или M(SOC-R)n или M(SSC-R)n, где R обозначает алкил, арил, изоалкил, трет-алкил, алкиларил, возможно включающий гидроксильную, кето-, амино-, карбоксильную, тиокарбаминовую группу, n - 1-3, а М обозначает переходной металл из элементов Периодической системы элементов, либо наночастицы этих металлов из расчета 0,001-0,1% мас. металла на массу сырья. Вместе с тем сырье предварительно подвергают разделению на фракции с последующей термической обработкой, возможно, осуществляемой в присутствии водородсодержащего газа, остаточной фракции. По меньшей мере часть крекинг-остатка рециклом направляют на стадию разделения на фракции после смешивания его с исходным или подготовленным сырьем.

Наночастицы металла получают в условиях стадии разделения на фракции или стадии термической обработки, возможно, осуществляемой в присутствии водородсодержащего газа, при разложении указанной металлорганической соли либо вводят в исходное подготовленное сырье или промежуточное сырье.

Водородсодержащий газ представляет собой водород или смесь газов, содержащую водород.

Углеводородсодержащее сырье может быть подготовлено перед стадией разделения на фракции или термической обработки, возможно, осуществляемой в присутствии водородсодержащего газа, на стадии обезвоживания и обессоливания.

Светлые углеводородные фракции возможно направляют на стадию гидроочистки.

Термическая обработка представляет собой термический крекинг (глубокий термический крекинг) или висбрекинг (легкий термический крекинг), а термическая обработка, осуществляемая в присутствии водородсодержащего газа, - гидрокрекинг или гидровисбрекинг.

Под стадией разделения на фракции следует понимать атмосферную и/или вакуумную перегонку, или однократное испарение, или фракционную дистилляцию, или перегонку с ректификацией, или их сочетания.

Под светлыми углеводородами и светлыми углеводородными фракциями подразумевают продукты, содержащие бензиновые, и/или керосиновые, и/или дизельные фракции. Остаточная фракция и крекинг-остаток имеют температуру начала кипения 360°С и выше.

В качестве углеводородсодержащего сырья используют преимущественно тяжелое и/или остаточное сырье с плотностью более 0,850 г/см3: тяжелые нефти, вакуумные газойли, прямогонные мазуты, гудроны, полугудроны, крекинг-остатки, нефтяные шламы индивидуально или в смеси, а также их смеси с горючими ископаемыми (горючие сланцы, битуминозные пески).

Остаточную фракцию или крекинг-остаток направляют на дополнительную обработку для извлечения переходного металла путем термического воздействия при температуре выше 450°С.

На фиг.1, 5 представлена блок-схема предлагаемою способа но 1 варианту изобретения, на фиг.3 - блок-схема но 2 варианту изобретения, на фиг.2, 4 - блок-схема но 3 варианту изобретения.

Пример 1. Мазут с плотностью 0,94 г/см3, полученный атмосферной перегонкой западносибирской нефти, с добавкой 2-оксопептаноат кобальта из расчета 0,001% и 0,1% мас. кобальта на массу исходного сырья подвергают разделению на фракции атмосферной перегонкой. Полученную остаточную фракцию н.к. 360°С и выше в полном объеме направляют на стадию разделения на фракции после смешивания с мазутом, а фракции н.к.-360°С направляют на гидроочистку. Остаточную фракцию изучают на содержание наночастиц методом АСМ микроскопии на сканирующем зондовом микроскопе Solver Pro-M фирмы NT-MDT. Результаты измерений показывают, что размер наночастиц кобальта составляет 20-40 нм. Результаты представлены в табл.1.

Пример 2. Мазут с плотностью 0,94 г/см3, полученный атмосферной перегонкой западносибирской нефти, с добавкой 2-оксопентандиовата лантана из расчета 0,001% мас. лантана на массу исходного сырья подвергают разделению на фракции вакуумной перегонкой. Полученную остаточную фракцию н.к. 360°С и выше в количестве 80% направляют на вакуумную перегонку после смешивания с мазутом, а фракции н.к.-360°С направляют на гидроочистку. Размер наночастиц лантана в остаточной фракции составляет 30-65 нм. Результаты представлены в табл.2.

Остаточную фракцию в количестве 20% подвергают термическому воздействию при 550°С, выделяя при этом латан.

Пример 3. Вакуумный газойль с плотностью 0,87 г/см3, полученный вакуумной перегонкой мазута западносибирской нефти, смешивают с диэтилдитиокарбаматом железа из расчета 0,1% мас. железа на массу промежуточного сырья и подвергают мягкому гидрокрекингу при температуре 300°С и скорости подачи водорода 200 м3 (н.у.) на м3 сырья. В результате получено 62% мас. фракций, выкипающих при температуре до 360°С, с йодным числом менее 0,02 г I2/100 г и содержанием серы менее 0,01%. Размер наночастиц железа составляет 50-90 нм.

Пример 4. Вакуумный газойль с плотностью 0,87 г/см3, полученный вакуумной перегонкой мазута западносибирской нефти, подвергают мягкому гидрокрекингу, как в примере 9, лишь с тем отличием, что в качестве добавки используют 4-оксиоктаноат кобальта, или этилгексаноат марганца, или диметилгексаноат циркония, или нафтенат хрома, или 3-оксигексаноат никеля, или 6-аминогексаноат ванадия, или 2-бензилгексаноат скандия, или N,N-этилтретбутилтиокарбомат кадмия, или N,N-этилтретбутилдитиокарбомат серебра из расчета 0,1% мас. металла на массу сырья. Результаты представлены в табл.3.

Пример 5. Вакуумный газойль с плотностью 0,87 г/см3, полученный вакуумной перегонкой мазута западносибирской нефти, подвергают мягкому гидрокрекингу, как в примере 9, лишь с тем отличием, что в качестве добавки используют наночастицы кобальта, или марганца, или циркония, или хрома, или никеля, или ванадия, или скандия, или кадмия, или серебра среднечисловым размером частиц 20-90 нм из расчета 0,001% мас. металла на массу сырья. Результаты представлены в табл.4.

Пример 6. Аналогично примеру 3 за исключением того, что вакуумный газойль (промежуточное сырье) с добавкой этилгексаноата кобальта из расчета 0,001% мас. кобальта на массу промежуточного сырья направляют на стадию термического крекинга, осуществляемого при температуре 450°С и давлении 0,8 МПа. Крекинг-остаток изучают на содержание наночастиц методом АСМ микроскопии на сканирующем зондовом микроскопе Solver Pro-M фирмы NT-MDT. Результаты измерений показывают, что размер наночастиц кобальта составляет 20-80 нм. Результаты представлены в табл.5.

Пример 7. Аналогично примеру 6 за исключением того, что крекинг-остаток направляют на стадию вакуумной перегонки после смешивания его с мазутом. Результаты представлены в табл.6.

Пример 8. В исходное сырье - подготовленную (после стадии обессоливания и обезвоживания) сырую нефть с плотностью 0,991 г/см3 добавляют 4-оксиоктаноат кобальта, или этилгексаноат марганца, или диметилгексаноат циркония, или диэтилдитиокарбамат железа, или нафтенат хрома, или 3-оксигексаноат никеля, или 6-аминогексаноат ванадия или 2-бензилгексаноат скандия, или N,N-этилизобутилтиокарбамат кадмия, или N,N-этилизобутилдитиокарбамат серебра из расчета 0,1% мас. металла на массу сырья и в эвапораторе подвергают однократному испарению с получением светлых углеводородных фракций н.к. - 250-360°С и остаточной фракции н.к. 360°С и выше, которую направляют на стадию деасфальтизации пропаном при соотношении 3:1 соответственно. Деасфальтизат возвращают в начало процесса после смешивания его с подготовленным сырьем, а светлые углеводородные фракции направляют на гидроочистку. Результаты представлены в табл.7.

Пример 9. Процесс проводят также и с тем же сырьем, как в примере 8, лишь с чем отличием, что в качестве добавки используют наночастицы кобальта, или марганца, или циркония, или железа, или хрома, или никеля, или ванадия, или скандия, или серебра, или кадмия среднечисловым размером 20-90 нм из расчета 0,001% мас. металла на массу сырья. Результаты представлены в табл.8.

Пример 10. Западносибирскую нефть с плотностью 0,89 г/см3 с добавкой наночастнц молибдена (среднечисловой размер 38 нм) из расчета 0,001% и 0,1% мас. молибдена на массу исходного сырья подвергают разделению на фракции атмосферной перегонкой. Остаточную фракцию подвергают замедленному коксованию при температуре 440°С и атмосферном давлении. Дистилляты коксования смешивают с сырой нефтью и направляют на блок атмосферной перегонки. Светлые углеводородные фракции после гидроочистки и кокс направляют в товарный парк. Результаты представлены в табл.9.

Таким образом, предлагаемые варианты способа позволяют увеличить степень извлечения светлых углеводородов до 95% с одновременным повышением их качества.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ТЯЖЕЛОГО УГЛЕВОДОРОДНОГО СЫРЬЯ | 2012 |

|

RU2495087C1 |

| СПОСОБ ПЕРЕРАБОТКИ УГЛЕВОДОРОДСОДЕРЖАЩЕГО СЫРЬЯ | 2012 |

|

RU2485168C1 |

| ПРИМЕНЕНИЕ ОРГАНИЧЕСКОЙ СОЛИ ДЛЯ УВЕЛИЧЕНИЯ ГЛУБИНЫ ПЕРЕРАБОТКИ УГЛЕВОДОРОДСОДЕРЖАЩЕГО СЫРЬЯ И СПОСОБ УВЕЛИЧЕНИЯ ГЛУБИНЫ ПЕРЕРАБОТКИ УГЛЕВОДОРОДСОДЕРЖАЩЕГО СЫРЬЯ | 2011 |

|

RU2472842C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОЧАСТИЦ МЕТАЛЛОВ | 2011 |

|

RU2486130C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТЯЖЕЛОГО НЕФТЯНОГО СЫРЬЯ | 2023 |

|

RU2812723C1 |

| СРЕДСТВО ЗАЩИТЫ ДРЕВЕСИНЫ ОТ БИОПОРАЖЕНИЯ | 2008 |

|

RU2380221C2 |

| СПОСОБ ПЕРЕРАБОТКИ ТЯЖЕЛОГО НЕФТЯНОГО СЫРЬЯ | 2016 |

|

RU2655382C2 |

| Антисептик нефтяной для пропитки древесины | 2015 |

|

RU2620650C2 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОЧАСТИЦ СЕРЕБРА | 2011 |

|

RU2448810C1 |

| ГЕРБИЦИДНЫЙ СОСТАВ | 2006 |

|

RU2356228C2 |

Изобретение относится к нефтеперерабатывающей и нефтехимической отраслям промышленности и может быть использовано для увеличения глубины переработки углеводородсодержащего сырья. Изобретение касается способа переработки углеводородсодержащего сырья с использованием наночастиц металла и включает разделение его на фракции с получением светлых углеводородных фракций и остаточной фракции, при этом перед стадией разделения на фракции вводят либо металлорганическую соль, имеющую формулу M(OOC-R)n, или M(SOC-R)n, или M(SSC-R)n, где R обозначает алкил, арил, изоалкил, трет-алкил, алкиларил, возможно, включающий гидроксильную, кето-, амино-, карбоксильную, тиокарбаминовую группу, n - 1-3, а М обозначает переходной металл из элементов Периодической системы элементов, при разложении которой получают наночастицы металла, либо наночастицы этих металлов из расчета 0,001-0,1% мас. металла на массу сырья, при этом по меньшей мере часть остаточной фракции рециклом направляют на стадию разделения на фракции после смешивания с сырьем. Изобретение также касается вариантов способа. Технический результат - повышение качества и степени извлечения светлых углеводородов до 95%. 3 н. и 13 з.п. ф-лы, 5 ил., 9 табл., 10 пр.

1. Способ переработки углеводородсодержащего сырья с использованием наночастиц металла, включающий разделение его на фракции с получением светлых углеводородных фракций и остаточной фракции, отличающийся тем, что в сырье перед стадией разделения его на фракции либо вводят металлорганическую соль, имеющую формулу M(OOC-R)n, или M(SOC-R)n, или M(SSC-R)n, где R обозначает алкил, арил, изоалкил, трет-алкил, алкиларил, возможно включающий гидроксильную, кето-, амино-, карбоксильную, тиокарбаминовую группу, где n = 1-3, а М обозначает переходный металл из элементов Периодической системы элементов, при разложении которой получают наночастицы металла, либо наночастицы этих металлов из расчета 0,001-0,1% металла на массу сырья, при этом по меньшей мере часть остаточной фракции рециклом направляют на стадию разделения на фракции после смешивания с сырьем.

2. Способ по п.1, отличающийся тем, что он дополнительно содержит стадию замедленного коксования, на которую направляют остаточную фракцию с получением кокса и дистиллятов коксования.

3. Способ по п.2, отличающийся тем, что по меньшей мере часть дистиллятов коксования рециклом направляют на стадию разделения на фракции после смешивания с сырьем.

4. Способ по п.1, отличающийся тем, что в качестве углеводородсодержащего сырья преимущественно используют тяжелое углеводородсодержащее сырье.

5. Способ по п.4, отличающийся тем, что в качестве тяжелого углеводородсодержащего сырья используют углеводородсодержащее сырье с плотностью более 0,850 г/см3.

6. Способ по п.1, отличающийся тем, что остаточную фракцию направляют на дополнительную обработку для извлечения переходного металла путем термического воздействия при температуре выше 450°С.

7. Способ переработки углеводородсодержащего сырья с использованием наночастиц металла, включающий разделение его на фракции с получением светлых углеводородных фракций и остаточной фракции, отличающийся тем, что в сырье перед стадией разделения его на фракции либо вводят металлорганическую соль, имеющую формулу M(OOC-R)n, или M(SOC-R)n, или M(SSC-R)n, где R обозначает алкил, арил, изоалкил, трет-алкил, алкиларил, возможно включающий гидроксильную, кето-, амино-, карбоксильную, тиокарбаминовую группу, где n = 1-3, а М обозначает переходный металл из элементов Периодической системы элементов, при разложении которой получают наночастицы металла, либо наночастицы этих металлов из расчета 0,001-0,1% металла на массу сырья, при этом он дополнительно содержит стадию деасфальтизации, на которую направляют остаточную фракцию с получением асфальта и деасфальтизата.

8. Способ по п.7, отличающийся тем, что по меньшей мере часть деасфальтизата рециклом направляют па стадию разделения на фракции после смешивания с сырьем и возможно остаточной фракцией.

9. Способ по п.7, отличающийся тем, что в качестве углеводородсодержащего сырья преимущественно используют тяжелое углеводородсодержащее сырье.

10. Способ по п.9, отличающийся тем, что в качестве тяжелого углеводородсодержащего сырья используют углеводородсодержащее сырье с плотностью более 0,850 г/см3.

11. Способ переработки углеводородсодержащего сырья с использованием наночастиц металла, включающий разделение его на фракции с получением светлых углеводородных фракций и остаточной фракции и термическую обработку, возможно осуществляемую в присутствии водородсодержащего газа, с получением светлых углеводородных фракций и крекинг-остатка, отличающийся тем, что в сырье перед стадией разделения его на фракции или термической обработкой, возможно осуществляемой в присутствии водородсодержащего газа, вводят либо металлорганическую соль, имеющую формулу M(OOC-R)n, или M(SOC-R)n, или M(SSC-R)n, где R обозначает алкил, арил, изоалкил, трет-алкил, алкиларил, возможно включающий гидроксильную, кето-, амино-, карбоксильную, тиокарбаминовую группу, где n = 1-3, а М обозначает переходный металл из элементов Периодической системы элементов, при разложении которой получают наночастицы металла либо наночастицы этих металлов из расчета 0,001-0,1% металла на массу сырья, при этом сырье предварительно направляют на стадию разделения на фракции с последующей термической обработкой, возможно осуществляемой в присутствии водородсодержащего газа, остаточной фракции.

12. Способ но п.11, отличающийся тем, что по меньшей мере часть крекинг-остатка рециклом направляют на стадию разделения на фракции после смешивания его с сырьем.

13. Способ по пп.11 и 12, отличающийся тем, что термическая обработка представляет собой или термический крекинг, или висбрекинг, а термическая обработка, осуществляемая в присутствии водородсодержащего газа, представляет собой или гидрокрекинг, или гидровисбрекинг.

14. Способ по п.11, отличающийся тем, что в качестве углеводородсодержащего сырья преимущественно используют тяжелое углеводородсодержащее сырье.

15. Способ по п.14, отличающийся тем, что в качестве тяжелого углеводородсодержащего сырья используют углеводородсодержащего сырье с плотностью более 0,850 г/см3.

16. Способ по п.11, отличающийся тем, что крекинг-остаток направляют на дополнительную обработку для извлечения переходного металла путем термического воздействия при температуре выше 450°С.

| Лапка для универсальных швейных машин | 1935 |

|

SU49769A1 |

| WO 2011078994 A1, 30.06.2011 | |||

| Sandeep Ghosh, Moumita Ghosh, C.N.R | |||

| Rao, Nanocrystals, nanorods and other nanostructures of nickel, ruthenium, rhodium, and iridium prepared by a simple solvothermal procedure // Journal of cluster science | |||

| Способ использования делительного аппарата ровничных (чесальных) машин, предназначенных для мериносовой шерсти, с целью переработки на них грубых шерстей | 1921 |

|

SU18A1 |

| US 4192735 A, 11.03.1980 RU | |||

| Рустамов М.И., Абад-заде Х.И | |||

| и | |||

Авторы

Даты

2013-06-20—Публикация

2012-02-02—Подача