ОБЛАСТЬ ТЕХНИКИ

Изобретение относится к способу автоматизированного производства колбасы, в частности сырокопченой колбасы, посредством измельчения и смешивания частей или кусков мяса, а также добавления стартовых культур, специй и подобных веществ в соответствии с ограничительной частью пункта 1 формулы изобретения.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

Из патентного документа ЕР 0835608 В1 известен автомат для измельчения и эмульгирования для изготовления колбасного фарша для сырокопченых колбас длительного хранения, вареных колбас или подобных продуктов с выбираемой крупностью частиц колбасного фарша, получаемого из крупнокускового загружаемого мяса, в конкретном виде фарша конечного продукта.

В документе указано, что при изготовлении колбасных продуктов измельчение производят в измельчительных машинах, которые работают по так называемому принципу мясорубки. Согласованность между технологическими этапами способа и конструктивными вариантами используемых машин определяет качество конечного продукта, а также эффективность процесса изготовления.

При процессе измельчения в мясорубке происходит, с одной стороны, подача загружаемого материала, а, с другой стороны, измельчение загружаемых компонентов. Это означает, что материал подается определенной подающей системой, в частности подающими шнеками, и подвергается уплотнению. В этом состоянии он поступает на режущую систему, которая в конечном счете производит желаемое измельчение. В мясорубках имеет место подача с помощью трения, причем такой сжатый подающими шнеками материал разделяется, в частности разрезается, с помощью измельчительных ножей. Таким образом, производится напорная подача материала к режущему комплекту, причем задачей подающих шнеков является подпор и сжатие измельчаемого материала.

Однако оказалось, что при сжатии, а также в ходе самого этапа подачи в обрабатываемом материале создается недопустимое повышение температуры. При этом за счет процессов раздавливания в необработанном колбасном фарше оседают мягкие жировые слои, что снижает качество получаемого продукта. Кроме того, затрудняется равномерный выход воды во время фазы сушки. Эти неблагоприятные последствия наступают, в частности, за счет того, что, как правило, подающие шнеки создают непосредственно вращательное движение измельчительного устройства мясорубки, то есть имеет место соединение между приводом шнеков и приводом измельчительного устройства, например вращающегося ножа.

В решении по ЕР 0835608 В1 предложено осуществить привод режущего комплекта мясорубки посредством наружного рабочего вала, который установлен во второй системе подачи и резания. Однако в нем не указано, что в принципе имеется преимущество в том, чтобы подавать мясной материал независимо от собственно режущей системы для надежного получения оптимального качества выходного продукта.

Из патентного документа WO 98/26667 известен способ, с помощью которого посредством воздействия высокого давления величина рН сырокопченых продуктов длительного хранения может быть как бы заморожена, то есть может выдерживаться почти постоянной. Представленный способ требует, чтобы после достижения определенной величины рН продукты были заключены в герметичную оболочку и после созревания и частичной сушки были подвергнуты высокому давлению в течение нескольких минут.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

В соответствии с изложенным задачей изобретения является создание усовершенствованного способа автоматизированного производства колбасы, в частности сырокопченой колбасы, посредством измельчения и смешивания частей или кусков мяса, а также добавления стартовых культур, специй и подобных веществ, который обеспечивает получение четкого и высококачественного рисунка на разрезе готового продукта, и при котором обеспечивается равномерный выход воды и соответственно равномерная сушка продукта, причем в принципе должна обеспечиваться бережная обработка исходного материала.

В соответствии с изобретением решение поставленной задачи достигается за счет способа по пункту 1 формулы изобретения, а в зависимых пунктах формулы изложены, по меньшей мере, предпочтительные примеры осуществления и дополнительные решения по развитию изобретения.

Согласно изобретению части или куски мяса в качестве загружаемого материала подают в измельчительную и смесительную камеру посредством отдельной от рабочей стороны измельчителя приводной подающей системы, в частности множественной системы цилиндров с поршнями. При этом подачу загружаемого материала выполняют в основном в зависимости от производительности расположенных сзади измельчителя или измельчителей. За счет этого исключается нежелательное обжатие и неблагоприятное повышение температуры и вследствие этого повреждение загружаемого материала. В качестве измельчителя может использоваться экструдер с планетарной передачей, в частности планетарный вальцовый экструдер, приспособленный к требованиям обработки пищевых продуктов.

Если, например, для трудно измельчаемого загружаемого материала необходимо снизить количество подачи посредством многоцилиндровой системы, это можно осуществить простым регулированием. Таким образом, здесь многоцилиндровая система всегда подает и передает на режущие элементы измельчителя только то количество, которое может быть обработано в соответствии с выбором параметров производительности измельчителя.

Дополнительно имеется возможность осуществить отсос воздуха в камеру разрежения, при этом скорость потока в режущей системе повышается за счет воздействия созданного разрежением подсоса. Кроме повышенного расхода через режущую систему одновременно получают фарш с удаленным из него воздухом, так что для удаления воздуха не требуется дальнейшей обработки разрежением. Сушильная емкость, которая будет описана дальше, может одновременно или альтернативно использоваться как камера разрежения. Емкость для сушки или разрежения может быть выполнена подсоединяемой и отсоединяемой.

В предпочтительном примере выполнения к измельчительной и смесительной камере подсоединена сушильная емкость, содержащая сменные адсорбенты для отбора воды или водяного пара из обрабатываемого материала в качестве предварительной сушки.

Здесь необходимо отметить, что вместо этапа предварительной сушки при производстве фарша вареной колбасы или колбасы из вареных мясопродуктов в измельчительной и смесительной камере может осуществляться добавление жидкости.

Возможно также проводить предварительную сушку на предыдущем этапе предварительного грубого смешивания исходных компонентов.

Далее предварительно высушенный, уменьшенный в объеме материал в рыхлом состоянии порционным или взвешенным образом укладывают на нижнюю пленку, а на него накладывают верхнюю пленку. После этого удаляют заключенный в них воздух. Эти пленки являются водонепроницаемыми. Возможно также использование пленочной оболочки или пленочного мешка.

Затем материал или фарш формуют внутри водонепроницаемых пленок, что может осуществляться с помощью прижимного корпуса по типу штампа. До достижения в обрабатываемом материале изоэлектрической точки формующий штамп остается на материале в ходе выполнения обработки давлением.

В находящемся в пленке фарше во время фазы созревания целенаправленно поддерживают постоянную температуру, чтобы управлять активностью микроорганизмов, ответственных за процесс созревания. Эту температурную обработку осуществляют внутри ванны жидкости, в частности водяной ванны.

Затем предварительно сформованные заготовки фарша подвергают обработке высоким давлением для деактивации микроорганизмов и после этого вынимают из пленочной оболочки, подвергают этапу сушки и обрабатывают дальше.

Материал в измельчительной и смесительной камере может подвергаться воздействию вакуума. Кроме того, имеется возможность подсоединить к измельчительной и смесительной камере дозатор для добавления вспомогательных веществ.

Поддержание постоянной температуры внутри ванны жидкости, в частности водяной ванны, производится в направлении либо повышения, либо снижения температуры обрабатываемого материала. Благодаря тому, что материал находится в водонепроницаемых пленках, поддерживающая температуру жидкость может вступать в контакт с материалом со всех сторон, так что этап нагрева или охлаждения может осуществляться с пониженными затратами энергии.

В ходе процесса предварительной сушки в измельчительной и смесительной камере и происходящих при нем процессов выпаривания воды производится целенаправленное снижение температуры материала. За счет этого, по меньшей мере, компенсируется нагрев материала в процессе резки.

И в заключение вынутые из пленочной оболочки заготовки фарша подвергают последующей обработке, изменяющей вкус и/или вид обрабатываемого материала. Эта последующая обработка может производиться с помощью коптильной жидкости, специй и/или благородной плесени, или подобных средств.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

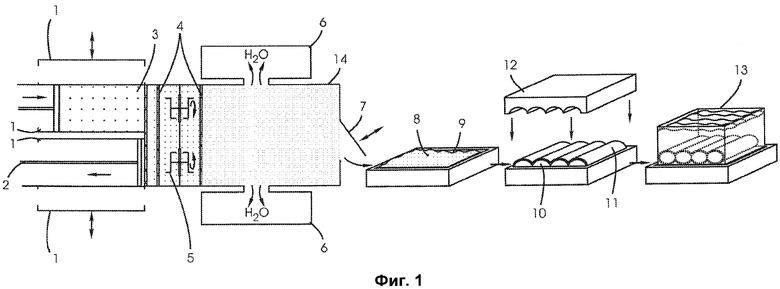

Далее со ссылками на прилагаемую принципиальную схему будет подробно описан пример осуществления изобретения.

СВЕДЕНИЯ, ПОДТВЕРЖДАЮЩИЕ ВОЗМОЖНОСТЬ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Как уже было пояснено, обрабатываемый материал независимо от собственно режущей системы подается в измельчительную и смесительную камеру, что предпочтительно может осуществляться с помощью двойной поршневой системы.

Согласно изображению на фиг.1 двойная поршневая система подачи состоит из комбинации полуцилиндрических оболочек. Полуцилиндрические оболочки 1 могут быть открыты, так что материал может загружаться поочередно и возможна почти непрерывная загрузка измельчителей 5 в измельчительной и смесительной камере 14.

Подающее устройство содержит комбинацию поршневых штоков 2 с поршнями, снабженных не показанным приводом. Стрелки символизируют направление движения штоков 2 с поршнями, а двойная стрелка представляет открывание и закрывание полуцилиндрических оболочек 1 соответствующих цилиндрических полостей.

Со стороны выхода подающего устройства расположены ножевые решетки 4, через которые выходит загруженный материал, чтобы подвергнуться воздействию измельчителей 5. Эти измельчители могут быть снабжены, например, вращающимися ножами, которые приводятся отдельно и независимо от двойного поршневого подающего устройства. При изготовлении мелкого или тонкого фарша может использоваться экструдер, в частности экструдер с планетарной передачей. За счет использования экструдера с планетарной передачей размалываются также критические крупные составные компоненты, в частности коллаген, и по сравнению с известным куттерным способом сводится к минимуму ввод воздуха. Это означает, что качество содержащегося конечного продукта возрастает. Измельчительная и смесительная камера 14 показана на фиг.1 как единая компактная камера. Однако в принципе имеется возможность дифференцировать приемную камеру от собственно измельчительной камеры и предусмотреть соединение между этими двумя сосудами или камерами. За счет этого могут использоваться различные измельчители, такие как упомянутый экструдер или классический измельчитель мясорубки. Другими словами, в зависимости от подлежащего обработке продукта возможна простая переустановка устройства, необходимого для осуществления способа, и его настройка на конкретные условия.

При такой конфигурации скорость транспортирования и потока загруженного материала поддается оптимальной настройке на конкретные свойства, так что могут предотвращаться повреждения материала, вызванные давлением и/или трением. К независимо работающим измельчителям 5 подводится точное количество предварительно нарубленных выходных компонентов 3, которое может быть измельчено. Исключается расслоение исходных материалов перед измельчителями 5 или между ними.

Не показанные отдельно расположенные друг за другом устройства предварительной резки, ножи и ножевые решетки допускают сквозной проход загружаемого подлежащего обработке материала независимо от состава исходного вещества, числа оборотов вращения ножей или также и решеток, расположения ножей и решеток относительно друг друга и их геометрии.

Отдельный узел привода и подачи и независимо приводимые устройства резки и измельчения обеспечивают возможность чрезвычайно большого числа вариантов обработки, от простой резки до тончайшего измельчения и эмульгирования подлежащего обработке материала.

Известно, что отвод воды, то есть снижение так называемой величины aw (активности воды) и окисление исходного материала, то есть регулирование величины рН, имеют решающее значение для стабильности сырокопченых изделий.

Для достижения желаемого высыхания в ходе этапа предварительной сушки к измельчительной и смесительной камере 14 присоединена сушильная емкость 6, которая содержит адсорбенты и в одном из примеров выполнения подсоединена к устройству создания разрежения. Измельчительная и смесительная камера 14 может также состоять из соединяемых раздельных сосудов или корпусов. Благодаря этому обеспечивается возможность устанавливать различные измельчители, выбранные в зависимости от вида продукта, например куттер или экструдер.

Такая квазиактивная сушильная емкость 6 за счет содержащихся в ней гигроскопично действующих веществ обеспечивает очень быстрое транспортирование свободной воды в измельченных исходных веществах в газообразной форме от подлежащего обработке материала к сушильному устройству. Особенное преимущество состоит в том, что за счет выпаривания воды из обрабатываемого материала создается охлаждение испарения, что противодействует нагреву продукта.

Необходимые для создания сырокопченой колбасы стартовые культуры для ферментации требуют для своей активности определенной величины активности воды (aw). В зависимости от состава исходных веществ и исходных материалов следует стремиться к соблюдению максимальной целесообразной нормы сушки.

Путем определения прироста веса сушильной емкости во время процесса сушки может определяться момент времени, начиная с которого продолжение сушки нежелательным образом воздействовало бы на активность микроорганизмов. В этот момент времени может производиться отделение сушильной емкости от измельчительной и смесительной камеры или ее запирание.

Следует отметить, что измельчительная и смесительная камера 14, с одной стороны, может содержать измельчители, работающие по принципу мясорубки, а с другой стороны, она может быть выполнена в качестве известного куттера.

На выходной стороне измельчительной и смесительной камеры 14 через выпускное отверстие 7 материал в относительно рыхлом состоянии отводят и, желательно, укладывают на раму, покрытую нижней пленкой 8, или заполняют материалом пленочный мешок.

Верхняя пленка 10 охватывает материал. Предпочтительно с помощью создаваемого вакуума удаляют воздух между пленками, и пленки 8 и 10 жестко соединяют друг с другом по кромкам.

Загруженный фарш с помощью приближения прижимного корпуса 12 разделяют в образованном рамой пространстве и придают ему желаемую форму, например, в виде батонов равномерной толщины и длины. Для этого прижимной корпус 12 может иметь соответствующую структуру на стороне, которая входит в контакт с верхней пленкой 10, а следовательно, и с материалом 9. Само собой разумеется, что на раме может быть уложен формовочный лист, на который укладывают нижнюю пленку 8, а на нее - материал 9.

Во время фазы созревания на материал 9 воздействуют давлением, с одной стороны, для придания формы и сжатия, а с другой стороны, для достижения изоэлектрической точки.

Для поддержки функции используемой пленки для формообразования фарша и воздействующего на фарш давления до тех пор, пока не будет достигнута изоэлектрическая точка величины рН, равной примерно 5,4 или желаемой конечной величины рН≤5,2, может дополнительно использоваться неоднократно используемая форма, например, на основе второй пленочной оболочки.

Далее сформованный материал 11 подвергают термостатированию (т.е. его температуру поддерживают на постоянном уровне), например, с помощью нагретой жидкости, в частности воды. Для этого используемые пленочные материалы являются также водонепроницаемыми. При этом исключается возможность нежелательного заражения исходных продуктов микроорганизмами или неблагоприятно воздействующее на качество повышение величины aw.

Когда достигнута желаемая величина рН, о чем сигнализирует соответствующая денатурация белка, термостатирующая жидкость может использоваться в качестве охлаждающей среды для герметично заключенной в оболочку заготовки сырокопченой колбасы. Посредством этого также может управляться активность микроорганизмов.

В результате этой обработки величина рН должна быть отрегулирована на желаемую величину окисления, примерно равную 5,2, чтобы затем посредством обработки высоким давлением целенаправленно деактивировать или нейтрализовать микроорганизмы.

Процесс созревания в соответствии с приведенным описанием интегрируется в процесс приготовления более простым и экономичным образом без необходимости использования энергоемких климатических камер, обычно применяемых в данной области техники. Кроме того, эти климатические камеры имеют тот недостаток, что необходимый для нагрева фарша поддерживающий постоянную температуру воздух, относительная влажность которого должна предварительно регулироваться во избежание образования сухой корки, должен подвергаться дорогостоящей обработке по снижению содержания микроорганизмов.

Для завершения процесса производства сырокопченой колбасы заготовки вынимают из термостатирующей ванны 13 и подвергают этапу сушки. Для этого комбинацию из верхней пленки 8 и нижней пленки 10 открывают, укладывают заготовку на водопроницаемую форму и помещают в сушильную камеру, в которой необязательно может создаваться разрежение. За счет разрежения выступающая на наружную поверхность заготовки вода быстрее переходит в парообразное состояние. Здесь также отвод воды может поддерживаться использованием адсорбентов. Описанный заключительный процесс сушки препятствует оседанию микроорганизмов на наружную поверхность заготовки сырокопченой колбасы. После достижения желаемой степени сухости может производиться обработка наружной поверхности заготовки сырокопченой колбасы, например, коптильной жидкостью, благородной плесенью или подобными веществами.

Теперь продукт готов к продаже и может дальше обрабатываться, например, для изготовления упаковок с нарезанной ломтиками колбасой.

ПЕРЕЧЕНЬ ПОЗИЦИЙ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

1 Полуцилиндрические оболочки

2 Поршневые штоки с поршнями

3 Предварительно измельченные (нарубленные) выходные компоненты

4 Ножевая решетка

5 Измельчитель с вращающимися ножами

6 Сушильная емкость с адсорбирующим заполнителем

7 Выпускное отверстие

8 Нижняя пленка

9 Материал

10 Верхняя пленка

11 Сформованный материал

12 Прижимной корпус

13 Термостатирующая ванна, при необходимости в комбинации с обработкой высоким давлением

14 Разделяемая измельчительная и смесительная камера

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА КОЛБАСНЫХ ИЗДЕЛИЙ | 1992 |

|

RU2039439C1 |

| СЫРОКОПЧЕНАЯ КОЛБАСА С ИСПОЛЬЗОВАНИЕМ МНОГОЦЕЛЕВОГО ФУНКЦИОНАЛЬНОГО МОДУЛЯ И СПОСОБ ЕЕ ПРОИЗВОДСТВА | 2011 |

|

RU2473222C2 |

| СПОСОБ ПРОИЗВОДСТВА СЫРОКОПЧЕНЫХ И СЫРОВЯЛЕНЫХ ФАРШЕВЫХ МЕЛКОФОРМОВАННЫХ МЯСНЫХ ИЗДЕЛИЙ | 2010 |

|

RU2443124C1 |

| СПОСОБ ПРОИЗВОДСТВА МЯСНОЙ ЗАКУСКИ | 2005 |

|

RU2300899C1 |

| СПОСОБ ПРОИЗВОДСТВА СЫРОКОПЧЕНЫХ И СЫРОВЯЛЕНЫХ КОЛБАС | 2010 |

|

RU2452244C2 |

| СЫРОКОПЧЕНАЯ КОЛБАСА С ИСПОЛЬЗОВАНИЕМ ДЕМИНЕРАЛИЗОВАННОЙ СЫВОРОТКИ И СПОСОБ ЕЕ ПРОИЗВОДСТВА | 2013 |

|

RU2518298C1 |

| Сырокопченая колбаса с деминерализованной сывороткой и штаммами микроорганизмов и способ ее производства | 2015 |

|

RU2613455C1 |

| Способ производства колбасы и колбаса, полученная данным способом | 2022 |

|

RU2810498C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ СЫРОКОПЧЁНОЙ РЫБНОЙ КОЛБАСЫ | 2016 |

|

RU2657736C1 |

| СПОСОБ ПРОИЗВОДСТВА СЫРОКОПЧЕНЫХ И СЫРОВЯЛЕНЫХ МЯСНЫХ КУСКОВЫХ БЕСКОСТНЫХ ИЗДЕЛИЙ | 2011 |

|

RU2448531C1 |

Изобретение относится к пищевой промышленности, а именно к способу производства колбасы. Способ предусматривает измельчение и смешивание частей или кусков мяса, стартовых культур, специй. Части или куски мяса подают посредством подающей системы, в частности системы (1, 2) с множеством цилиндров с поршнями, которая может управляться независимо от измельчителя отдельным приводом, в измельчительную и смесительную камеру (14). При подаче исключают обжатие и повышение температуры и повреждение загружаемого материала. К измельчительной и смесительной камере присоединена сушильная емкость (6), содержащая сменные адсорбенты, для отбора воды или водяного пара из обрабатываемого материала. Предварительно высушенный, уменьшенный в объеме материал в рыхлом состоянии разделяют на порции или взвешивают и укладывают на нижнюю пленку (8), затем накладывают верхнюю пленку (10) и удаляют заключенный в них воздух. Материал или фарш формуют внутри водонепроницаемых пленок и подвергают обработке давлением до достижения в материале изоэлектрической точки. Во время фазы созревания поддерживают постоянную температуру. Предварительно сформованные заготовки фарша подвергают обработке высоким давлением для деактивации микроорганизмов и затем вынимают из пленочной оболочки, подвергают этапу сушки, а затем последующей обработке. Изобретение обеспечивает равномерную сушку продукта, бережную обработку исходного материала, получение готового продукта высокого качества. 2 н. и 10 з.п. ф-лы, 1 ил.

1. Способ автоматизированного производства колбасы посредством измельчения и смешивания частей или кусков мяса, а также добавления стартовых культур, специй и подобных веществ, отличающийся тем, что при производстве сырокопченой колбасы:

части или куски мяса в качестве загружаемого материала подают в измельчительную и смесительную камеру посредством подающей системы, в частности, системы с множеством цилиндров с поршнями, которая может управляться независимо от измельчителя отдельным приводом, в зависимости от производительности измельчителя или измельчителей, причем подачу выполняют таким образом, чтобы исключить обжатия и повышения температуры и, вследствие этого, повреждения загружаемого материала,

к измельчительной и смесительной камере подсоединена сушильная емкость, содержащая сменные адсорбенты для отбора воды или водяного пара из обрабатываемого материала,

предварительно высушенный, уменьшенный в объеме материал, имеющий рыхлую структуру, разделяют на порции или взвешивают и загружают в пленочный мешок или материал укладывают на нижнюю пленку, затем накладывают верхнюю пленку и удаляют заключенный в них воздух, затем материал или фарш формуют внутри водонепроницаемых пленок и оставляют подверженным обработке давлением до достижения в материале изоэлектрической точки,

во время фазы созревания находящийся в пленке фарш подвергают термостатированию, чтобы управлять активностью микроорганизмов,

ответственных за процесс созревания,

и предварительно сформованные заготовки фарша подвергают обработке высоким давлением для деактивации микроорганизмов и затем вынимают из пленочной оболочки, подвергают этапу сушки и последующей обработке.

2. Способ по п.1, отличающийся тем, что материал в измельчительной и смесительной камере подвергают воздействию вакуума.

3. Способ по п.1 или 2, отличающийся тем, что к измельчительной и смесительной камере подсоединен дозатор для добавления вспомогательных веществ.

4. Способ по п.1 или 2, отличающийся тем, что посредством процесса предварительной сушки в измельчительной и смесительной камере за счет происходящего процесса выпаривания воды вызывают целенаправленное снижение температуры материала.

5. Способ по п.1 или 2, отличающийся тем, что термостатирование осуществляют внутри ванны жидкости, в частности, водяной ванны, причем термостатирующая среда служит для повышения или снижения температуры обрабатываемого материала.

6. Способ по п.1 или 2, отличающийся тем, что вынутые из пленочной оболочки заготовки фарша подвергают последующей обработке, изменяющей вкус и/или вид обрабатываемого материала.

7. Способ по п.6, отличающийся тем, что последующую обработку проводят с помощью коптильной жидкости, специй и/или благородной плесени.

8. Способ по п.1 или 2, отличающийся тем, что предварительную сушку проводят на этапе, предшествующем предварительному смешиванию стартовых компонентов.

9. Способ по п.1 или 2, отличающийся тем, что материал в измельчительной и смесительной камере подвергают управляемой сушке, причем для управления процессом сушки выполняют определение веса сушильной емкости для определения количества принятой в нее влаги.

10. Способ по п.1, отличающийся тем, что в измельчительной и смесительной камере может создаваться разрежение для ускорения подачи материала через измельчитель или измельчители.

11. Способ автоматизированного производства колбасы посредством измельчения и смешивания частей или кусков мяса, а также добавления стартовых культур, специй и подобных веществ, отличающийся тем, что при производстве фарша для вареной колбасы или колбасы из вареных мясопродуктов:

части или куски мяса в качестве загружаемого материала подают в измельчительную и смесительную камеру посредством подающей системы, в частности, системы с множеством цилиндров с поршнями, которая может управляться независимо от измельчителя отдельным приводом, в зависимости от производительности измельчителя или измельчителей, причем подачу выполняют таким образом, чтобы исключить обжатия и повышения температуры и, вследствие этого, повреждения загружаемого материала,

в измельчительной и смесительной камере к обрабатываемому материалу добавляют жидкость,

полученный материал, имеющий рыхлую структуру, разделяют на порции или взвешивают и загружают в пленочный мешок или материал укладывают на нижнюю пленку, затем накладывают верхнюю пленку и удаляют заключенный в них воздух,

затем материал или фарш формуют внутри водонепроницаемых пленок и оставляют подверженным обработке давлением до достижения в материале изоэлектрической точки,

во время фазы созревания находящийся в пленке фарш подвергают термостатированию, чтобы управлять активностью микроорганизмов, ответственных за процесс созревания,

и предварительно сформованные заготовки фарша подвергают обработке высоким давлением для деактивации микроорганизмов и затем вынимают из пленочной оболочки, подвергают этапу сушки и последующей обработке.

12. Способ по п.11, отличающийся тем, что материал в измельчительной и смесительной камере подвергают воздействию вакуума.

| Форсунка для нанесения покрытия на внут-РЕННюю пОВЕРХНОСТь лиТЕйНыХ фОРМ | 1979 |

|

SU835608A1 |

| DE 4326688 C1, 08.09.1994 | |||

| WO 9826667 А1, 25.06.1998 | |||

| Способ создания отметок на мишени передающей телевизионной трубки | 1978 |

|

SU668026A1 |

Авторы

Даты

2013-07-10—Публикация

2008-11-24—Подача