Изобретение относится к прокатному производству, а именно к горячей прокатке слитков и слябов в черновых группах широкополосных станов.

Целью изобретения является повышение производительности и выхода годного проката путем снижения раз- ноширинности по длине.

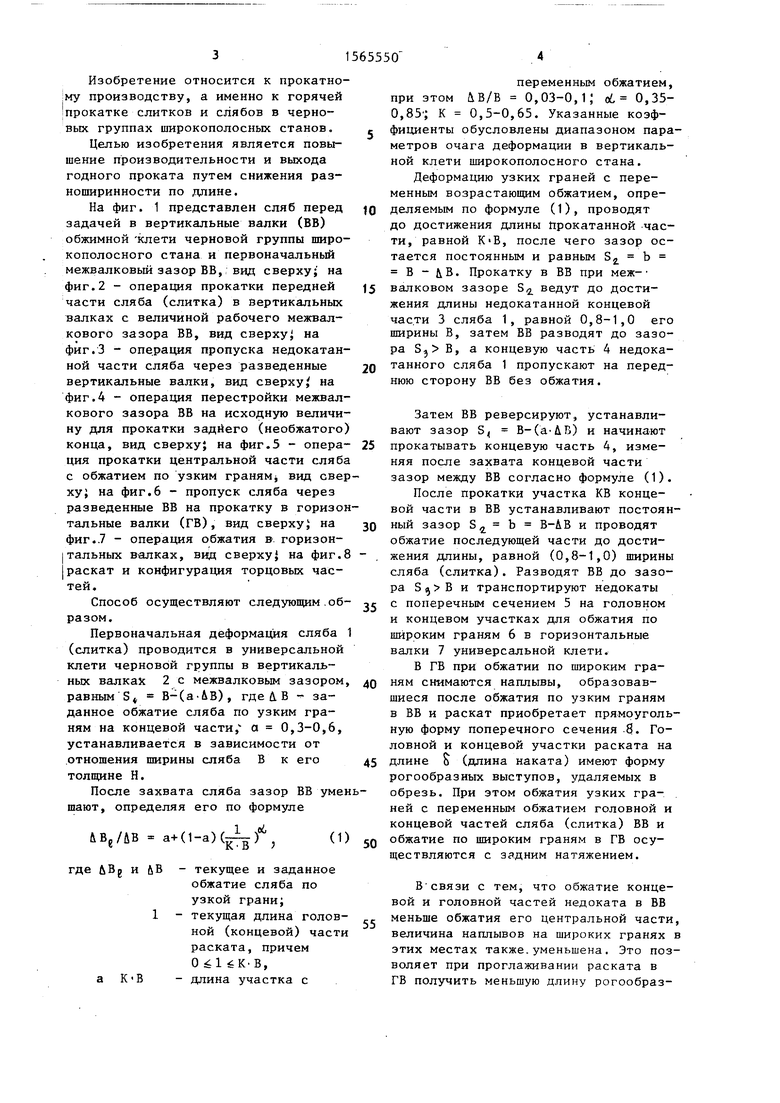

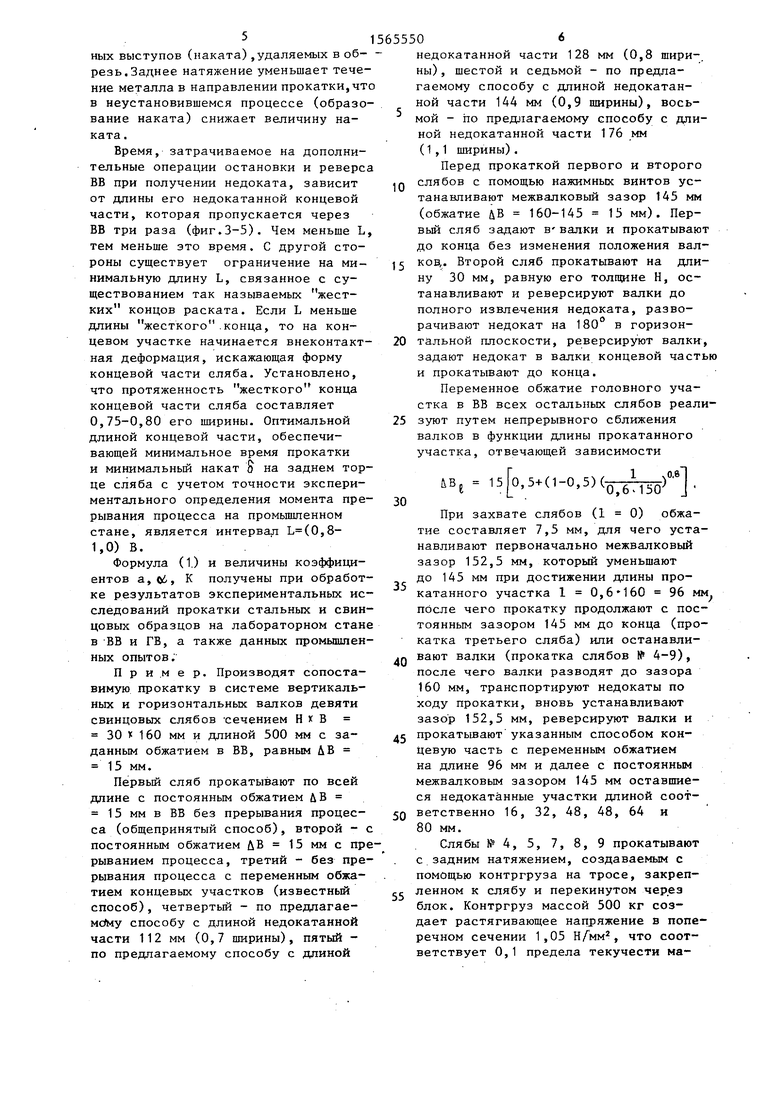

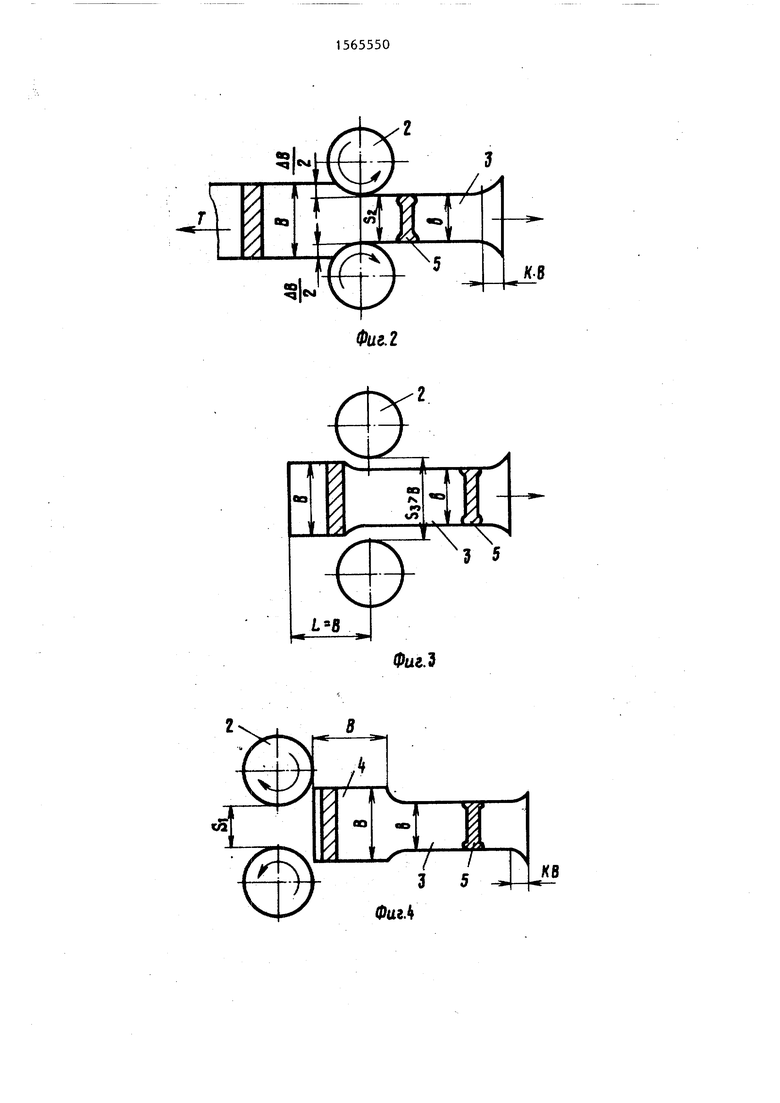

На фиг. 1 представлен сляб перед задачей в вертикальные валки (ВВ) обжимной клети черновой группы широкополосного стана и первоначальный межвалковый зазор ВВ, вид сверху; на фиг.2 - операция прокатки передней части сляба (слитка) в вертикальных валках с величиной рабочего межвалкового зазора ВВ, вид сверху; на фиг.З - операция пропуска недокатанной части сляба через разведенные вертикальные валки, вид сверху на фиг.4 - операция перестройки межвалкового зазора ВВ на исходную величину для прокатки заднего (необжатого) конца, вид сверху} на фиг.З - опера- ция прокатки центральной части сляба с обжатием по узким граням, вид сверху; на фиг.6 - пропуск сляба через разведенные ВВ на прокатку в горизонтальные валки (ГВ), вид сверху; на фиг..7 - операция обжатия в горизон- |тальных валках, вид сверху} на фиг.8 раскат и конфигурация торцовых частей.

Способ осуществляют следующим образом.

Первоначальная деформация сляба 1 (слитка) проводится в универсальной клети черновой группы в вертикальных валках 2 с межвалковым зазором, равным S,, В-(а-ДВ), где U В - заданное обжатие сляба по узким граням на концевой части,4 а 0,3-0,6, устанавливается в зависимости от отношения ширины сляба В к его толщине Н.

После захвата сляба зазор ВВ уменшают, определяя его по формуле

ЛВе/ЛВ а+О-аХ --) (1)

де &Ве и &В

1

а К-В

- текущее и заданное обжатие сляба по узкой грани;

-текущая длина головной (концевой) части раската, причем

О 1 бК В,

-длина участка с

,

g 5 0 5 о

5

5

0

0

5

переменным обжатием, при этом &В/В 0,03-0,1; oL 0,35- 0,85 J К 0,5-0,65. Указанные коэффициенты обусловлены диапазоном параметров очага деформации в вертикальной клети широкополосного стана.

Деформацию узких граней с переменным возрастающим обжатием, определяемым по формуле (1), проводят до достижения длины Прокатанной части, равной К«В, после чего зазор остается постоянным и равным Sz b В - ftB. Прокатку в ВВ при меж- валковом зазоре S ведут до достижения длины недокатанной концевой части 3 сляба 1, равной 0,8-1,0 его ширины В, затем ВВ разводят до зазора 5 В, а концевую часть 4 недокатанного сляба 1 пропускают на переднюю сторону ВВ без обжатия.

Затем ВВ реверсируют, устанавливают зазор S В-(а АБ) и начинают прокатывать концевую часть 4, изменяя после захвата концевой части зазор между ВВ согласно формуле (1).

После прокатки участка KB концевой части в ВВ устанавливают постоянный зазор Sг Ъ В-АВ и проводят обжатие последующей части до достижения длины, равной (0,8-1,0) ширины сляба (слитка). Разводят ВВ до зазора и транспортируют недокаты с поперечным сечением 5 на головном и концевом участках для обжатия по широким граням 6 в горизонтальные валки 7 универсальной клети.

В ГВ при обжатии по широким граням снимаются наплывы, образовавшиеся после обжатия по узким граням в ВВ и раскат приобретает прямоугольную форму поперечного сечения 8. Головной и концевой участки раската на длине о (длина наката) имеют форму рогообразных выступов, удаляемых в обрезь. При этом обжатия узких граней с переменным обжатием головной и концевой частей сляба (слитка) ВВ и обжатие по широким граням в ГВ осуществляются с задним натяжением.

В связи с тем, что обжатие концевой и головной частей недоката в ВВ меньше обжатия его центральной части, величина наплывов на широких гранях в этих местах также.уменьшена. Это позволяет при проглаживании раската в ГВ получить меньшую длину рогообраз515655506

ных выступов (наката),удаляемых в об- - недокатанной части 128 мм (0,8 ширирезь.Заднее натяжение уменьшает течение металла в направлении прокатки,что в неустановившемся процессе (образование наката) снижает величину наката .

Время, затрачиваемое на дополнительные операции остановки и реверса ВВ при получении недоката, зависит от длины его недокатанной концевой части, которая пропускается через ВВ три раза (фиг.3-5). Чем меньше L, тем меньше это время. С другой стороны существует ограничение на минимальную длину L, связанное с существованием так называемых жестких концов раската. Если L меньше длины жесткого конца, то на концевом участке начинается внеконтакт- ная деформация, искажающая форму концевой части сляба. Установлено, что протяженность жесткого конца концевой части сляба составляет 0,75-0,80 его ширины. Оптимальной длиной концевой части, обеспечивающей минимальное время прокатки и минимальный накат S на заднем торце сляба с учетом точности экспериментального определения момента прерывания процесса на промышленном стане, является интервал L(0,8- 1,0) В.

Формула (1) и величины коэффициентов а,оЈ, К получены при обработке результатов экспериментальных исследований прокатки стальных и свинцовых образцов на лабораторном стане в ВВ и ГВ, а также данных промышленных опытов.

Пример. Производят сопоставимую прокатку в системе вертикальных и горизонтальных валков девяти свинцовых слябов сечением Н х В 30 к 160 мм и длиной 500 мм с заданным обжатием в ВВ, равным ЛВ 15 мм.

Первый сляб прокатывают по всей длине с постоянным обжатием ДВ 15 мм в ВВ без прерывания процесса (общепринятый способ), второй - с постоянным обжатием ДВ 15 мм с прерыванием процесса, третий - без прерывания процесса с переменным обжатием концевых участков (известный способ), четвертый - по предлагае- MdMy способу с длиной недокатанной части 112 мм (0,7 ширины), пятый - по предлагаемому способу с длиной

ны), шестой и седьмой - по предлагаемому способу с длиной недокатанной части 144 мм (0,9 ширины), восьмой - по предлагаемому способу с длиной недокатанной части 176 мм (1,1 ширины).

Перед прокаткой первого и второго слябов с помощью нажимных винтов устанавливают межвалковый зазор 145 мм (обжатие ДВ 160-145 15 мм). Первый сляб задают в валки и прокатывают до конца без изменения положения валков,. Второй сляб прокатывают на длину 30 мм, равную его толщине Н, останавливают и реверсируют валки до полного извлечения недоката, разворачивают недокат на 180° в горизонтальной плоскости, реверсируют валки, задают недокат в валки концевой частью и прокатывают до конца.

Переменное обжатие головного участка в ВВ всех остальных слябов реали- 5 зуют путем непрерывного сближения валков в функции длины прокатанного участка, отвечающей зависимости

5

0

ЬВе 15

о,5+(1-0,5)(шГ.

При захвате слябов (1 0) обжатие составляет 7,5 мм, для чего устанавливают первоначально межвалковый зазор 152,5 мм, который уменьшают до 145 мм при достижении длины прокатанного участка 1 0, 96 мм. после чего прокатку продолжают с постоянным зазором 145 мм до конца (прокатка третьего сляба) или останавливают валки (прокатка слябов № 4-9), после чего валки разводят до зазора 160 мм, транспортируют недокаты по ходу прокатки, вновь устанавливают зазор 152,5 мм, реверсируют валки и

прокатывают указанным способом концевую часть с переменным обжатием на длине 96 мм и далее с постоянным межвалковым зазором 145 мм оставшиеся недокатанные участки длиной соответственно 16, 32, 48, 48, 64 и 80 мм.

Слябы № 4, 5, 7, 8, 9 прокатывают с задним натяжением, создаваемым с помощью контргруза на тросе, закреп-

ленном к слябу и перекинутом через блок. Контргруз массой 500 кг создает растягивающее напряжение в поперечном сечении 1,05 Н/ мм2, что соответствует 0,1 предела текучести маТериала слябов. Сляб № 6 прокатывают без натяжения.

После прокатки в ВВ все слябы проглаживают в ГВ с постоянным межвалковым зазором 30 мм без прерывания процесса проглаживания, регистрируют время прокатки в ВВ, измеряют ширину по длине раскатов после проглаживания и определяют разноширинность.

Данные о прокатке девяти слябов сведены в таблицу.

На полученных раскатах накаты головной и концевой частей отрезаны и взвешены. Суммарная обрезь первого сляба принята за 100%, обрезь остальных слябов устанавливают по отношению к первому (таблица).

Анализ результатов эксперимента прокатки сляба № 7, отвечающей всем Параметрам предлагаемого способа, показывает, что расход металла по предлагаемому способу в 1,42 раза ниже, чем по Известному способу (сля № 2). Кроме того, сумма эффектов Взятых в отдельности операций профилирования передней части и прокатки методом недоката (10+33 43%) меньше суммарного эффекта от этих же операций, выполненных в последовательности, предусмотренной предлагаемым способом (53%).

Предлагаемый способ с базовым объектом, за который принят известный способ, сокращает потери времени На прокатку концевой части в 1,7 раза

При прокатке по предлагаемому способу получен обжатый сляб одинаковой ширины по всей длине. Прокатка по предлагаемой последовательности выполнения операций при длине недо- катанной части менее 0,8 ширины приводит к разноширинности и повышению расхода металла (сляб № 4), при длин недокатанной части более 1,0 ширины (сляб № 9) увеличивается время прокатки. Оптимальные результаты по все трем показателям - времени прокатки, расходе металла и разноширинности - получены при соблюдении всех условий, содержащихся в формуле предлагаемого способа (прокатка сляба № 7)

Расчеты, проведенные применительн к широкополосному стану 2000 горячей прокатки, оборудованному реверсивной черновой универсальной клетью для редуцирования ширины непрерывно- литых слябов, показали, что предда

5

0

5

0

5

0

5

0

5

гаемый способ позволяет снизить расход металла в обрезь на 4 кг/т, уменьшить время цикла прокатки в универсальной клети на 5%.

Формула изобретения

1.Способ прокатки слитков и слябов, включающий профилирование головной части путем заданного обжатия по узкой грани на лимитированную длину

и последующую прокатку с постоянным заданным обжатием, прерывание процесса прокатки, изменение ориентации головной и концевой частей относительно первоначального направления прокатки для идентичного профилирования концевой части, пропуск недоката с спрофилированными головной и концевыми частями через разведенные валки и докатывание недоката по широким - граням в горизонтальных валках, о т- личающийся тем, что, с целью повышения производительности и выхода годного проката путем уменьшения торцовой обрези и снижения разноширинности по длине, процесс прокатки прерывают по достижении длины недокатанной (до изменения ориентации) и прокатанной (после изменения ориентации) частей, равной 0,8-1,0 ширины слитка (сляба), а профилирование головной и концевой частей ведут с возрастающим обжатием, меньшим заданного.

2.Способ по п.1, отличающийся тем, что возрастающее переменное обжатие устанавливают по формуле &VUB a+()(l

где йВр и АВ - текущее и заданное обжатие сляба (слитка) по узкой грани; В - ширина сляба (слитка); 1 - текущая длина головной (концевой) части раската, причем , (К.В) - длина участка с переменным обжатием (длина неустановившегося процесса деформирования) J

a,«i, К - коэффициенты, зависящие от отношения ширины сляба В к его толщине Н и относительного обжатия по узкой

грани АВ/В, для В/Н 3. Способ по п.1, отличаю 5-7 и 4В/В 0,03-щ и и с я тем, что прокатку с пере0,10, ,30-0,60Jменным обжатием головной и концевой

,35-0,85; К - 0,50- частей сляба (слитка) ведут с зад0,65.ним натяжением.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ прокатки листов и плит | 1989 |

|

SU1784300A1 |

| Способ прокатки слитков и слябов | 1977 |

|

SU596301A1 |

| СПОСОБ ПРОКАТКИ СЛЯБОВ ИЗ СЛИТКОВ | 2010 |

|

RU2453384C2 |

| Способ реверсивной прокатки крупных заготовок | 1986 |

|

SU1386320A1 |

| Способ реверсивной прокатки крупных заготовок | 1989 |

|

SU1697917A1 |

| Способ прокатки непрерывнолитых слябов | 1977 |

|

SU716652A1 |

| Способ прокатки толстых листов из конусных слитков | 1988 |

|

SU1636077A1 |

| Способ прокатки в вертикальных валках универсальных клетей | 1990 |

|

SU1734899A1 |

| Способ прокатки на слябинге | 1989 |

|

SU1748892A1 |

| Способ прокатки листов преимущественно на реверсивных толстолистовых станах | 1978 |

|

SU900886A1 |

Изобретение относится к прокатному производству, а именно к горячей прокатке слитков и слябов в черновых группах широкополосных станов. Цель изобретения - повышение разноширинности по длине. Сляб /слиток/ первоначально обжимают по узкой грани в вертикальных валках (ВВ) универсальной клети черновой группы, прокатку в которой проводят в четыре стадии с реверсированием ВВ. Захват головной 1 части сляба осуществляют с межвалковым зазором ВВ, равным S1 = B - (A.ΔВ), после захвата зазор ВВ уменьшают и прокатку на участке кВ ведут с переменным возрастающим обжатием, устанавливаемым по формуле ΔВL/ΔВ = A + (1 - A)(L/KB)Α, где ΔВL и ΔВ - текущее и заданное обжатие сляба /слитка/ по узкой грани

В - ширина сляба

L - текущая длина головной части раската, 0≤L≤KB (KB - длина участка с переменным обжатием)

A, Α, K - коэффициенты, зависящие от отношения ширины сляба В к его толщине H и относительного обжатия по узкой грани ΔВ/B

для B/H = 5 - 7 и ΔВ/B = 0,03 - 0,10

A = 0,3 - 0,6

Α = 0,35 - 0,85

K = 0,5 - 0,65. После деформации участка длиной равной кВ прокатку проводят с постоянным обжатием при межвалковом зазоре S2 = B = B - ΔВ до (0,8 - 1,0) ширины сляба, по достижению которой разводят ВВ, передают недокат на переднюю сторону без обжатия. Проводя реверс ВВ и повторную установку зазора S1, задают концевую 4 часть сляба, изменяя зазор между ВВ согласно формуле (1) длины кВ. Затем повторно устанавливают зазор S2 = B - ΔВ и прокатывают концевую часть до длины равной (0,8 - 1,0) ширины сляба. Разводят ВВ и сляб спрофилированный по головной 1 и концевой 4 частям, обжимают в горизонтальных валках (ГВ). При обжатии в ГВ с широких граней снимаются наплывы и раскат приобретает прямоугольную форму, а на длине наката δ рогообразные выступы имеют незначительную протяженность. При использовании способа снижается расход металла в обрезь на 4 кг/т и уменьшается время цикла прокатки в универсальной клети на 5%. 2 з.п. ф-лы, 8 ил., 1 табл.

Общепринятый

Без прерывания Постоянное

По авт. св.

596301 (базовый объект)

Общепринятый

Не отвечает формуле изобретения предлагаемогоспособа

Предлагаемый

Предлагаемый

Предлагаемый

Предлагаемый

За пределами

формулы изобретения предлагаемого способа

С прерыванием Постоян- Н 19 67 ное

Без прерывания Времен- - 8 90 ное

С прерыванием Перемен- 0,7В 10,3 55 ное с натяжением

С прерыванием Перемен- 0,8В 10,7 49 ное с натяжением

С прерыванием Перемен- 0,9В 11,0 49 ное без натяжения

С прерыванием Перемен- 0,9В 1,0 47 ное с натяжением

Г прерыванием Перемен- 1,0В 11,3 47 ное с натяжением

С прерыванием Перемен- 1,1 В 11,6 47 ной с натяжением

100

5,0

2,0

5,0

2,0 1,5

0,5

ЈГ

Фиг. 2

Х3 5

Фиг. 3

7 /

3 5

KB

ФигЛ

Г

.7

Фи.6

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Приспособление для установки двигателя в топках с получающими возвратно-поступательное перемещение колосниками | 1917 |

|

SU1985A1 |

| Способ прокатки слитков и слябов | 1977 |

|

SU596301A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1990-05-23—Публикация

1986-11-25—Подача