Изобретение относится к области прокатки плющеной ленты, преимущественно с большим (более 20) отношением ширины к толщине.

Сведения о существующей технологии изготовления плющеной ленты содержатся в книге Производство плющеной ленты [1]

Из указанной книги следует, что сортамент плющеной ленты ограничивается отношением ширины к толщине не более 20.

Известен способ прокатки плющеной ленты в холодном состоянии на одно и многоклетевых плющильных станах в валках, вращающихся с одинаковой скоростью. Единичные обжатия при этом не превышают 8-25% суммарные 80%

Для прокатки ленты с отношением ширины к толщине около 20 требуется 9-12 проходов.

При холодной прокатке плющеной ленты с отношением ширины к толщине более 20 возникают дефекты на кромках: трещины, рванины, появляется поперечная разнотолщинность. Это является недопустимым при производстве лент ответственного назначения для заводных пружин, клапанов компрессоров и др.

Для улучшения качества ленты вводят промежуточные отжиги ленты, производят обрезку и шлифовку кромок.

Это резко увеличивает трудоемкость изготовления ленты.

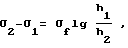

Известен способ прокатки, сочетающий симметричную и несимметричную прокатку с натяжением с использованием валков, вращающихся с различными окружными скоростями [2] Согласно этому способу несимметричную прокатку осуществляют в первой клети многоклетевого стана, при этом выполняют соотношение: 1,4≅V1/V2≅2 и  где V1 и V2 окружные скорости соответственно валка с большей и меньшей скоростью, и σ1 и σ2 соответственно переднее заднее натяжение, σf - сопротивление деформации полосы, и h1 и h2 соответственно входная и выходная толщины заготовки.

где V1 и V2 окружные скорости соответственно валка с большей и меньшей скоростью, и σ1 и σ2 соответственно переднее заднее натяжение, σf - сопротивление деформации полосы, и h1 и h2 соответственно входная и выходная толщины заготовки.

Применение несимметричного процесса прокатки позволяет при производстве широкой ленты увеличить обжатие в 1-й клети. А в последующих клетях осуществляют симметричную холодную прокатку по обычной схеме. За счет снижения обжатия в этих клетях облегчается регулирование формы прокатываемой заготовки, снижается утонение кромок полосы по сравнению с прокаткой по обычной схеме.

Процесс прокатки плющеной ленты имеет ряд особенностей, не позволяющих использовать известный способ прокатки.

В первом проходе осуществляют операцию плющения (преобразования заготовки круглого сечения в ленту с закругленными кромками). В остальных проходах по существу происходит прокатка узкой полосы с уширением.

При плющении поперечная разнотолщинность (чечевицеобразность) появляется только при достижении суммарных обжатий по толщине около 50% и резко возрастает при их дальнейшем увеличении, что сопровождается также образованием трещин на кромках при прокатке малопластичных материалов.

Эта разнотолщинность вызвана неравномерностью радиальных деформаций валков по ширине очага деформации и не может быть устранена методами, применяемыми для устранения поперечной разнотолщинности широкой ленты: противоизгиб и профилировка валков. Не удается снизить поперечную разнотолщинность плющеной ленты и за счет снижения единичных обжатий, разгрузки клетей, как при прокатке широкой ленты.

Поэтому введение несимметричного процесса в первом проходе при производстве плющеной ленты не позволит предотвратить образование поперечной разнотолщинности, как это имеет место при прокатке широкой полосы по известному способу.

Прокатка плющеной ленты сопровождается значительным уширением, течение металла на контакте с валками и по высоте очага деформации носит сложный характер и существенно отличается от формоизменения при прокатке широкой ленты. Оптимальный диапазон рассогласования скоростей валков при прокатке плющеной ленты находится в зависимости от степени относительного обжатия в клети.

Приведенный в известном способе диапазон рассогласования скоростей 1,4-2,0 разработанный применительно к прокатке полосы без уширения, не учитывает этой зависимости, поэтому не пригоден для случая плющения.

При прокатке по известному способу абсолютная величина натяжения не лимитируется, оговаривается лишь разность переднего и заднего натяжения.

Так из соотношения  следует, что величина натяжения на одной из сторон очага деформации в пределах 0-0,5 σf при обжатии за проход, равном 60-90% натяжение на другой стороне очага деформации должно составлять 0,5-1,5 σf.

следует, что величина натяжения на одной из сторон очага деформации в пределах 0-0,5 σf при обжатии за проход, равном 60-90% натяжение на другой стороне очага деформации должно составлять 0,5-1,5 σf.

Известно, что во избежание образования разнотолщинности и обрывов ленты величина натяжения при плющении с каждой стороны клети не должны превышать 0,4-0,5 σf.

Т. е. способ регламентации натяжения, рекомендуемый в известном способе, непригоден для случая плющения с повышенными обжатиями, которые могут быть применены при прокатке ленты по предлагаемому способу.

Наиболее близким техническим решением к предложенному является способ прокатки ленты, включающий симметричную прокатку с натяжением с суммарной степенью деформации до 50% и последующую несимметричную прокатку с натяжением и с рассогласованием окружных скоростей рабочих валков [3] Известный способ регламентирует величину рассогласования скоростей но без учета величины относительного обжатия в клети, что приводит к трещинообразованию на кромках ленты, поперечной разнотолщинности, а также пробуксовке полосы.

Задачей изобретения является улучшение качества полосы и снижение разнотолщинности.

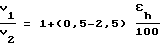

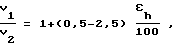

Задача решается тем, что в способе изготовления плющеной ленты с большим отношением ширины к толщине, включающем симметричную прокатку с натяжением с суммарной степенью деформации до 50% и последующую несимметричную прокатку с натяжением и с рассогласованием скоростей рабочих валков, рассогласование скоростей валков устанавливают в соответствии с выражением:

где V1 и V2 скорость ведущего и ведомого валков соответственно

εh относительное обжатие в клети,

Способ осуществляют следующим образом.

В первых проходах при суммарном обжатии не большее 50% когда отсутствует опасность возникновения поперечной разнотолщинности и трещин на кромках, осуществляют прокатку без рассогласования скоростей валков, а затем ленту прокатывают в валках с рассогласованием скоростей.

За счет снижения усилий на валки при введении несимметричного процесса прокатки уменьшается радиальное упругое сплющивание валков и связанная с этим поперечная разнотолщинность полосы; единичные обжатия могут быть увеличены до 60-90%

Для облегчения регулирования профиля полосы единичные обжатия в последних переходах снижены.

Согласно предлагаемому способу рассогласование скоростей валков выбирают в зависимости от единичных обжатий.

При εh 10-90% отношение  может составить 1,05-3,2.

может составить 1,05-3,2.

Натяжение ленты по предлагаемому способу во избежание образования разноширинности и обрывов ленты ограничивают величиной не более 0,5 σf.

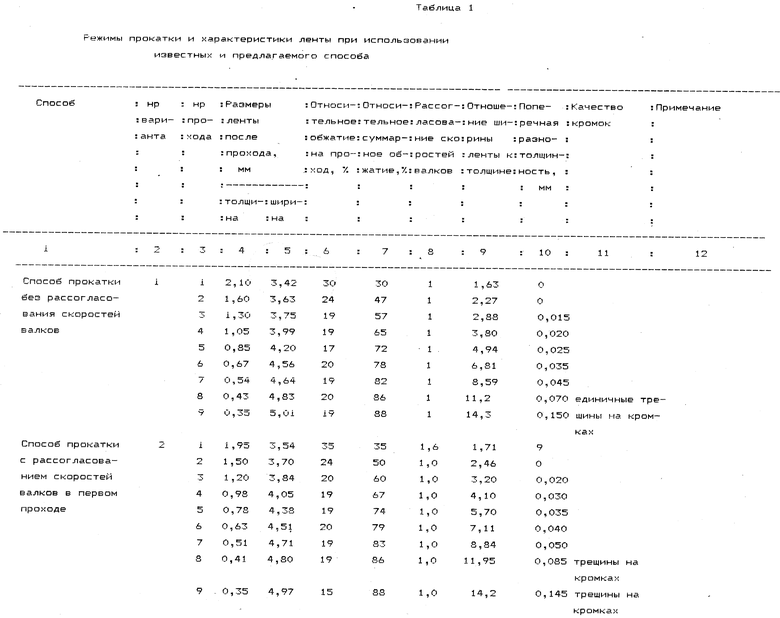

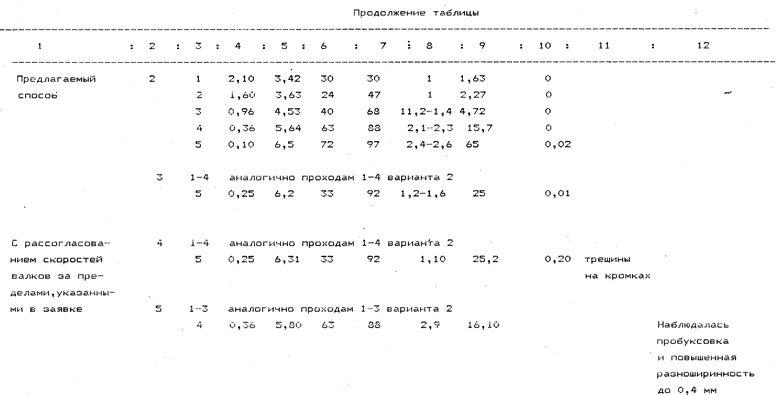

Примеры осуществления способа.

В таблице приведены результаты прокатки плющеной ленты из проволоки диаметром 3 мм с пределом текучести 1500 Н/мм2 с использованием симметричного процесса прокатки (вариант 1), по известному способу с рассогласованием скоростей валков в первом проходе (вариант 2) и по предлагаемому способу (варианты 2 и 3).

При прокатке по предлагаемому способу обжатие в первых двух проходах (при суммарном обжатии до 47%) осуществляли без рассогласования валков, в остальных проходах с рассогласованием валков и с натяжением полосы до 0,5.

Дополнительно осуществлена прокатка по предлагаемому способу, но в последнем проходе величина рассогласования скоростей валков выходила за заявленный диапазон.

Из таблицы следует:

при прокатке известным способом при суммарных обжатиях более 50% наблюдается образование поперечной разнотолщинности и трещин на кромках (при обжатиях более 80% и при отношении b/n более 10);

при прокатке по предлагаемому способу, но с величиной рассогласования скоростей валков, выходящей за пределы указанных в настоящей заявке, также наблюдаются трещины на кромках, поперечная разнотолщинность, пробуксовка полосы, увеличивается разнотолщинность до 0,4 мм вместо 0,1 мм при прокатке при условиях согласно предлагаемому способу;

при прокатке по предлагаемому способу обеспечивается прокатка качественной ленты с соотношением b/n=15-65. При этом обжатия за проход увеличиваются до 63-72% Это позволяет повысить производительность процесса более чем в 2 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ АРМИРУЮЩЕГО МАТЕРИАЛА | 1995 |

|

RU2096101C1 |

| Способ производства ленты из высокоуглеродистых и легированных сталей | 2023 |

|

RU2795066C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛЕНТ | 2001 |

|

RU2218216C2 |

| СПОСОБ ПРОКАТКИ ТРУДНОДЕФОРМИРУЕМЫХ ПОЛОС ПЕРЕМЕННОГО ПРОДОЛЬНОГО ПРОФИЛЯ | 2003 |

|

RU2243832C1 |

| СПОСОБ ХОЛОДНОЙ ПРОКАТКИ УГЛЕРОДИСТОЙ ПОЛОСОВОЙ СТАЛИ И СТАН ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2354465C1 |

| СПОСОБ ХОЛОДНОЙ ПРОКАТКИ ПОЛОСОВОЙ СТАЛИ | 2004 |

|

RU2254944C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОТОЧНЫХ КОЛЛЕКТОРНЫХ ПРОФИЛЕЙ | 1996 |

|

RU2090273C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛЬНЫХ ПОЛОС ДЛЯ МАГНИТНЫХ ЭКРАНОВ | 2002 |

|

RU2223334C2 |

| СПОСОБ ПРОИЗВОДСТВА КИНЕСКОПНОЙ ПОЛОСЫ | 2002 |

|

RU2223335C2 |

| СПОСОБ УПРАВЛЕНИЯ ТЕПЛОВЫМ ПРОФИЛЕМ ВАЛКОВ ПРОКАТНОГО СТАНА | 1997 |

|

RU2115494C1 |

Использование: прокатка плющеной ленты, преимущественно с большим (более 20 раз) отношением ширины к толщине. Сущность изобретения: способ изготовления ленты включает симметричную прокатку с натяжением и последующую несимметричную прокатку с натяжением и с рассогласованием скоростей рабочих валков. На первом этапе осуществляют прокатку со степенью деформации до 50%. На втором этапе прокатки устанавливают рассогласование скоростей в соответствии с выражением v1/v2= 1+(0,5-2,5)εh/100 где V1 и V2 - соответственно скорости ведущего и ведомого валка в клети, εh - относительное обжатие, %. 1 табл.

Способ изготовления плющеной ленты с большим отношением ширины к толщине, включающий симметричную прокатку с натяжением с суммарной степенью деформации до 50% и последующую несимметричную прокатку с натяжением и с рассогласованием скоростей валков устанавливают в соответствии с выражением

где V1 и V2 соответственно скорость ведущего и ведомого валков в клети;

εh - относительное обжатие в клети,

| Владимиров Ю.В | |||

| и др | |||

| Производство плющеной ленты | |||

| - М.: Металлургия, 1985, с.121 | |||

| JP, заявка, 55 - 5160, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| SU, авторское свидетельство, 1154012, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1997-12-27—Публикация

1996-08-23—Подача