Изобретение относится к компрессорной технике и может быть использовано в технологических процессах, связанных с подготовкой и транспортировкой газов по трубопроводам, и в других технологических процессах, требующих перепада давлений в рабочих зонах.

Известные на сегодняшний день способы получения газов высокого давления основаны на процессах механического воздействия на газовую среду в замкнутом пространстве и сопровождается повышением температуры. Для получения высокого давления применяется процесс многоступенчатого сжатия, при котором сжатие чередуется с промежуточным охлаждением. Поскольку конечное давление при сжатии газа зависит от условий теплообмена газа с окружающей средой, получение газов высокого давления сопряжено с ростом энергетических затрат и использованием достаточно габаритного и металлоемкого оборудования. При этом вид сжимаемой газовой среды требует соответствующих условий протекания процесса сжатия, что обусловило необходимость существования оборудования различных модификаций, в зависимости от их мощности, функционального назначения, особенностей конструкции, типа привода и других технических характеристик.

Изучение физических процессов, протекающих при взаимодействии электрических полей с газами и рядом полимерных композиционных материалов, например, полученных с использованием нанотехнологий, показывает, что при определенных параметрах электрического поля создаются условия, в которых полимерный материал становится способным пропускать газовую среду. Это свойство полимерного композиционного материала легло в основу способа создания давления газовой среды без механического воздействия на нее. Техническим результатом заявленного изобретения является снижение затрат, связанных с разработкой и эксплуатацией систем, использующих процессы, требующих создания перепада давления, упрощение конструкции устройств сжатия газовой среды, позволяющее сделать их более компактными и мобильными и расширить области применения.

Технический результат заявляемого решения достигается разработкой способа сжатия газовой среды посредством, по меньшей мере, одной ступени сжатия с зонами впуска, сжатия и выпуска газовой среды, образованными электродами со стороны впуска и выпуска и размещенного между ними, по меньшей мере, одного электрода-мембраны, выполненного в виде электропроводного основания (подложки) с пористой структурой и нанесенным на его (ее) поверхность полимерным композиционным газонепроницаемым материалом с возможностью формирования зоны сжатия, включающий пропускание импульсного электрического тока заданной полярности через электрод со стороны зоны подачи газовой среды и электрод-мембрану с получением электрического поля, под действием которого полимерный композиционный материал электрод-мембраны переходит в состояние газопроницаемости с обеспечением переноса газовой среды в зону выпуска с повышением давления, при этом длительность пропускания импульса тока соответствует времени переноса газовой среды через электрод-мембрану.

В предлагаемом способе сжатия газовой среды перенос газовой среды через электрод-мембрану осуществляют при напряженности электрического поля (5000-500000) В/м при пропускании импульсного электрического тока с частотой (1-20000000) Гц и плотностью тока на электродах и электрод-мембранах (5-300) А/м2.

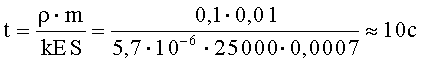

В данном способе длительность пропускания импульса электрического тока при переносе массы газовой среды через электрод- мембрану определяют по формуле

где

ρ - удельное электрическое сопротивление материала подложки,

m - масса переносимой газовой среды,

Е - напряженность электрического поля,

S - площадь поверхности мембраны,

k=k0exp(-nρ), где k0 выбирается из интервала от 2·10-6ρ до 2·10-4ρ и n - экспериментальный коэффициент в интервале от -100 до +100,

при этом оптимальные результаты для различных видов переносимых газовых сред достигаются при длительности пропускания импульса электрического тока в интервале от 5 до 10 с.

Осуществление сжатия газовой среды по предложенному способу показано с использованием принципиальной схемы одноступенчатого устройства сжатия, представленного на фиг. 1. Принципиальная схема устройства сжатия включает два электрода 1 и 3, являющиеся торцовыми стенками, со штуцерами 4 и 5. Между ними установлена электрод-мембрана 2, которая формирует зону сжатия газовой среды. Пространства I и II между электрод-мембраной 2 и электродами 1 и 3 являются соответственно зоной впуска и зоной выпуска газовой среды. Электрод-мембрана 2 содержит основание (подложку) из электропроводного материала с пористой структурой, на которое нанесен полимерный композиционный материал, газонепроницаемый, например, в нормальных условиях. В качестве материала покрытия может быть выбран, например, материал на основе природных органических или синтетических полимеров. Основание (подложка) электрода имеет пористую структуру и может быть выполнено, например, в виде металлической сетки или углеродистой ткани. В одноступенчатом исполнении электрод 3 электрически связан с электрод-мембраной 2 посредством проводника 6.

При пропускании импульсного электрического тока, приложенного к электроду 1 и электроду 3 и от него к электрод-мембране 2, так что на электроде 1 отрицательный потенциал, а на электроде 3 - положительный, в зоне впуска I возникает электрическое поле соответствующей направленности, под действием которого полимерный композиционный газонепроницаемый материал электрод-мембраны становится способным пропускать газовую среду в зону выпуска II. В результате переноса газовой среды через электрод-мембрану 2 в зоне выпуска II давление газовой среды становится выше, чем в зоне впуска I: РII>PI. При этом в зоне впуска I создается разрежение и из внешнего пространства через штуцер 4 поступает (втягивается) газовая среда, а перенесенная газовая среда из зоны выпуска II выходит через штуцер 5 под давлением.

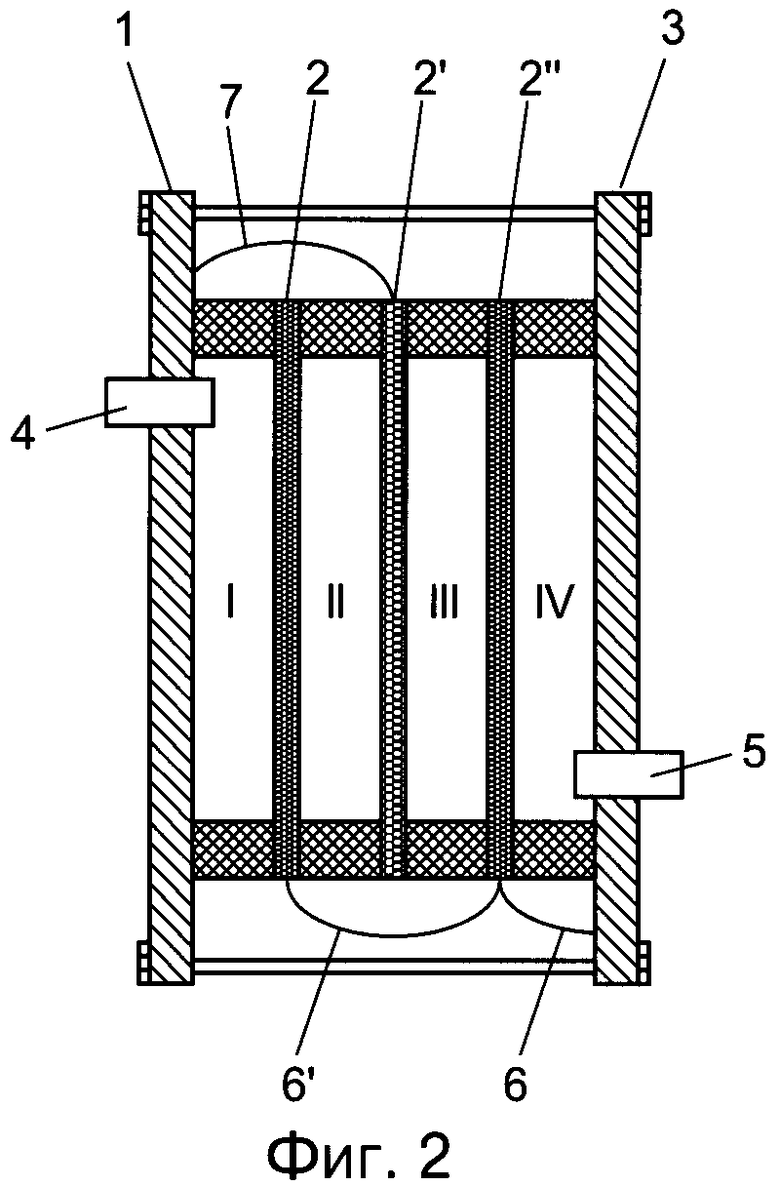

При наличии второй или больше ступеней, получаемых путем последовательной установки электрод-мембран 2′, 2′′, между ними образуются герметичные промежуточные зоны выпуска и впуска газовой среды II, III и IV (фиг.2). Электрод-мембраны 2, 2'' электрически связаны через одну с электродом 3 посредством проводников 6 и 6'. А электрод-мембрана 2′ электрически связана с электродом 1 проводником 7. При этом процесс переноса газовой среды через электрод-мембраны 2, 2′, 2′′ из зоны в зону (I→II, II→III и III→IV) осуществляется при последовательной смене полярности подводимого к ним импульсного тока так, что через предыдущую мембрану не допускается обратного переноса газовой среды, и создается направленный поток ее движения с повышением давления на каждой ступени сжатия.

Возможность протекания процесса переноса газовой среды через электрод-мембрану с повышением давления обеспечивается соответствующими параметрами пропускаемого через электроды импульсного электрического тока.

Электрическое поле, необходимое для протекания физических процессов переноса газовой среды через электрод-мембрану, создается при приложении тока частотой от 1 до 20000000 Гц и плотностью тока на электродах и электрод-мембранах от 5 до 300 А/м2. При любых соотношениях значений частоты и плотности тока, взятых из этих диапазонов, обеспечивается устойчивое протекание процесса переноса газовой среды без разрушения электрод-мембраны.

Работа в указанных интервалах изменения частоты и плотности тока дает возможность получения электрического поля с напряженностью до 500000 В/м, при этом процесс переноса газовой среды является активным при напряженности в диапазоне от 5000 до 500000 В/м, что достигается при пропускании тока с соответствующим диапазоном напряжения.

Процесс переноса газовой среды через полимерный композиционный материал при воздействии на них электрического поля напоминает процессы, протекающие в соответствии с законами Фарадея, но им не подчиняющиеся. При этом такой показатель процесса переноса, как электрохимический эквивалент k переноса вещества, определяющий массу переносимого вещества, в условиях физических процессов заявленного способа не является постоянной величиной, а зависит от свойств (химической природы) переносимой среды и полимерного композиционного материала электрод-мембраны. Для типовых газовых сред и используемых полимерных композиционных материалов электрод-мембраны была получена экспериментальная зависимость для расчета k=k0exp(-nρ), где экспериментально определен диапазон изменения коэффициента k0 от 2·10-6ρ до 2·10-4ρ [Ом·кг/В], в пределах которого обеспечивается эффективное протекание процесса переноса газовой среды через электрод-мембрану.

Время, необходимое для переноса через электрод-мембрану массы m газовой среды при известных удельном сопротивлении подложки электрод-мембраны ρ, напряженности электрического поля E и площади поверхности S электрод-мембраны, определяется по экспериментальной формуле

Ниже приведены примеры условий осуществления заявленного способа сжатия, газовой среды, которые только поясняют способ, но не ограничивают его.

Пример 1. При одноступенчатом сжатии в зону впуска подают газ - воздух с давлением Р0=1 атм. Через электроды и электрод-мембрану пропускают импульсный ток с плотностью тока I=10 А/м2 и частотой 1 Гц при напряжении U=100 В, создавая поле напряженностью E=25000 В/м. При использовании электрод-мембраны площадью 0,0007 м2 с подложкой из материала, удельное сопротивление которого ρ=0,1 Ом·м, время переноса массы m=0,01 кг (т.е. время пропускания импульса тока) составит

где экспериментальный коэффициент k=k0ехр(-nρ)≈5,7·10-6 (при k0=1,9·10-5, n=-11).

При подаче воздуха в зону впуска при давлении, равном атмосферному Р0=1 атм, давление Р на выходе в зоне выпуска будет 1,1 атм.

Пример 2. При одноступенчатом сжатии в зону впуска подают газ - воздух с давлением Р0=1 атм. Через электрод и электрод-мембрану с параметрами подложки из примера 1 пропускают импульсный ток с плотностью тока I=186 А/м2 и частотой 1 Гц при напряжении U=380 В, создавая поле с напряженностью E=950000 В/м. Время переноса, при соответствующих значениях k0 и n, составит t=10 сек. На выходе в зоне выпуска давление составляет Р=4,1 атм.

На практике расчет необходимых параметров процесса сжатия газовой среды, обеспечиваемых в пределах экспериментально установленного интервала изменения коэффициента n, проводится по специальной программе компьютерного комплекса.

Ниже показаны результаты использования заявленного способа, реализованного в лабораторных условиях, для разных видов полимерных композиционных материалов электрод-мембран и газов при питании устройства от источника электрического тока с напряжением от 100 до 380 В с частотой 1 Гц.

Электрод-мембрана №1, газ - воздух

Мембрана №2, газ - метан, этан

Мембрана №3, газ - пропан

Электрод-мембрана №4, газ - диоксид углерода

Данный способ сжатия газовой среды обеспечивает получение давления в широком диапазоне до 50 МПа и более, а также с использованием автономных генераторов токов, а также токов промышленной частоты стандартных напряжений.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО И СПОСОБ РАЗДЕЛЕНИЯ ГАЗОВОЙ СМЕСИ | 2012 |

|

RU2513917C2 |

| ТОПЛИВНЫЙ ЭЛЕМЕНТ С ТВЕРДЫМ ПОЛИМЕРНЫМ ЭЛЕКТРОЛИТОМ | 2003 |

|

RU2286622C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОДУКТА ВЫСОКОЙ ЧИСТОТЫ ИЗ ИСХОДНОГО ГАЗОВОГО ПОТОКА, СОДЕРЖАЩЕГО ЭЛЕМЕНТАРНЫЙ КИСЛОРОД | 1996 |

|

RU2177822C2 |

| УВЛАЖНИТЕЛЬНЫЙ ЭЛЕМЕНТ | 2012 |

|

RU2577033C2 |

| КОМПОЗИЦИОННАЯ МЕМБРАНА НА ОСНОВЕ ВЫСОКОПРОНИЦАЕМЫХ СТЕКЛООБРАЗНЫХ ПОЛИМЕРОВ | 2012 |

|

RU2491983C1 |

| ЭЛЕКТРОД ДЛЯ МЕМБРАННЫХ ЭЛЕКТРОЛИЗНЫХ ЯЧЕЕК | 2008 |

|

RU2436871C2 |

| КОМПОЗИЦИОННАЯ МЕМБРАНА ДЛЯ ОСУШЕНИЯ ПРИРОДНЫХ И ТЕХНОЛОГИЧЕСКИХ ГАЗОВЫХ СМЕСЕЙ НА ОСНОВЕ ОКСИДА ГРАФЕНА ИНТЕРКАЛИРОВАННОГО ГИДРОКСИЛИРОВАННЫМИ ПРОИЗВОДНЫМИ ФУЛЛЕРЕНОВ | 2019 |

|

RU2730320C1 |

| КАТАЛИЗАТОРНЫЙ СЛОЙ ДЛЯ ТОПЛИВНОГО ЭЛЕМЕНТА С ТВЕРДЫМ ПОЛИМЕРНЫМ ЭЛЕКТРОЛИТОМ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2005 |

|

RU2331953C1 |

| ЭЛЕКТРОХРОМНОЕ УСТРОЙСТВО | 2019 |

|

RU2810917C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ ТВЕРДООКСИДНОГО ТОПЛИВНОГО ЭЛЕМЕНТА (ТОТЭ) ДЛЯ КОМБИНИРОВАННОГО ПРОИЗВОДСТВА ЭЛЕКТРИЧЕСКОЙ ЭНЕРГИИ И ОКСИДА АЗОТА(II) | 2021 |

|

RU2836840C1 |

Способ сжатия газовой среды посредством, по меньшей мере, одной ступени сжатия с зонами впуска, сжатия и выпуска, образованными электродами со стороны впуска и выпуска и размещенного между ними, по меньшей мере, одного электрода-мембраны, выполненного в виде электропроводной подложки с пористой структурой и нанесенным на ее поверхность полимерным композиционным материалом, газонепроницаемым в нормальных условиях, с возможностью формирования зоны сжатия, включающий пропускание импульсного электрического тока заданной полярности через электрод со стороны зоны впуска газовой среды и электрод-мембрану с получением электрического поля, под действием которого полимерный композиционный материал электрод-мембраны переходит в состояние газопроницаемости с обеспечением переноса газовой среды в зону выпуска с повышением давления, при этом длительность пропускания импульса тока соответствует времени переноса газовой среды через электрод-мембрану. Данный способ сжатия газовой среды обеспечивает получение давления в широком диапазоне до 50 МПа и более с использованием автономных генераторов токов, а также токов промышленной частоты стандартных напряжений. 3 з.п. ф-лы, 2 ил.

1. Способ сжатия газовой среды посредством, по меньшей мере, одной ступени сжатия с зонами впуска, сжатия и выпуска, образованными электродами со стороны впуска и выпуска и размещенного между ними, по меньшей мере, одного электрода-мембраны, выполненного в виде электропроводной подложки с пористой структурой и нанесенным на ее поверхность полимерным композиционным газонепроницаемым материалом с возможностью формирования зоны сжатия, включающий пропускание импульсного электрического тока заданной полярности через электрод со стороны зоны впуска газовой среды и электрод-мембрану с получением электрического поля, под действием которого полимерный композиционный материал электрод-мембраны переходит в состояние газопроницаемости с обеспечением переноса газовой среды в зону выпуска с повышением давления, при этом длительность пропускания импульса тока соответствует времени переноса газовой среды через электрод-мембрану.

2. Способ сжатия газовой среды по п.1, в котором перенос газовой среды через электрод-мембрану осуществляют при напряженности электрического поля 5000-500000 В/м, получаемой пропусканием импульсного электрического тока с частотой 1-20000000 Гц и плотностью тока на электродах и электрод-мембранах 5-300 А/м2.

3. Способ сжатия газовой среды по п.1, в котором длительность пропускания импульса электрического тока через электрод и электрод-мембрану при переносе массы газовой среды через электрод-мембрану определяют по формуле

где ρ - удельное электрическое сопротивление материала подложки;

m - масса газовой среды;

Е - напряженность электрического поля;

S - площадь поверхности мембраны;

k=k0exp(-nρ), где k0 выбирается из интервала от 2·10-6ρ до 2·10-4ρ, и n - экспериментальный коэффициент, находится в интервале от 100 до +100.

4. Способ сжатия газовой среды по п.3, в котором длительность пропускания импульса тока через электрод и электрод-мембрану при переносе массы газовой среды через электрод-мембрану составляет от 5 до 10 с.

| JP 2007177769 А, 12.07.2007 | |||

| Заклепочное соединение | 1978 |

|

SU1113600A1 |

| WO 2008139378 А1, 20.11.2008 | |||

| МИКРОФЛЮИДАЛЬНАЯ СИСТЕМА (ВАРИАНТЫ), СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ И СПОСОБ УПРАВЛЕНИЯ ПОТОКОМ ТЕКУЧЕЙ СРЕДЫ | 2006 |

|

RU2381382C2 |

| Ионизационный насос | 1955 |

|

SU114161A1 |

| Электрическое устройство, предназначенное для работы в качестве вентилятора | 1929 |

|

SU18525A1 |

Авторы

Даты

2013-07-10—Публикация

2011-11-03—Подача