Изобретение относится к области конструкционных материалов, работающих в условиях высокого теплового нагружения и окислительной среды, и может быть использовано в химической, нефте-химической и химико-металлургической отраслях промышленности, а также в авиатехнике для создания изделий и элементов конструкций, подвергающихся воздействию агрессивных сред, в частности форсунок, тиглей, деталей тепловых узлов, высокотемпературных турбин и летательных аппаратов, испытывающих значительные механические нагрузки при эксплуатации.

Известен способ изготовления изделий из УККМ, включающий изготовление заготовки из пористого углеграфитового материала и ее силицирование жидкофазным методом путем погружения заготовки в расплав кремния [пат. США №4397901, кл. С23С 11/08, 1983 г.].

Недостатком способа является его сложность из-за сложного аппаратурного оформления при использовании его для изготовления крупногабаритных изделий.

Наиболее близким к предлагаемому по технической сущности и достигаемому эффекту является способ изготовления изделий из УККМ, включающий изготовление заготовки из пористого углеграфитового материала, формирование на ней шликерного покрытия на основе композиции из силицирующего агента и временного связующего с последующим силицированием заготовки жидкофазным методом путем нагрева ее в вакууме или при атмосферном давлении в аргоне до температуры 1800°С, выдержки в течение 1-2x часов при 1800-1850°С и охлаждения. При этом в качестве силицирующего агента используется кремний [Тарабанов А.С. и др. Силицированный графит. М.: Мет-я, 1977, с.208].

Благодаря упрощению аппаратурного оформления упрощается технология изготовления крупногабаритных изделий.

И тем не менее он остается еще достаточно сложным применительно к крупногабаритным изделиям из-за необходимости нагрева их с 1300 до 1650°С со скоростью не менее 600 град/час для быстрого перевода расплава кремния в низковязкое состояние. В противном случае (при низкой скорости нагрева) происходит затекание вязкого расплава кремния в поверхностные поры материала заготовки и его науглероживание, что приводит к потере его способности течь при последующем нагреве и, как следствие, к поверхностному силицированию с образованием наростов на изделии.

К увеличению вязкости расплава кремния приводит также его частичная карбидизация из-за взаимодействия с углеродсодержащими реакторными газами.

Задачей изобретения является дополнительное упрощение способа изготовления крупногабаритных изделий из УККМ при высокой чистоте их поверхности и высокой прочности.

Эта задача решается за счет того, что в способе изготовления изделий из УККМ, включающем изготовление заготовки из пористого углеграфитового материала, формирование на ней шликерного покрытия на основе композиции из силицирующего агента и временного связующего с последующим силицированием заготовки путем нагрева ее в вакууме или при атмосферном давлении в аргоне до температуры 1800°С, выдержки в течение 1-2х часов при 1800-1850°С и охлаждения, в качестве силицирующего агента используют нитрид кремния и/или капсулированный в нитридкремниевой оболочке кремний, а нагрев до температуры 1550-1650°С производят со скоростью не менее 200-350 град/час и давлении в реакторе 600-760 мм рт.ст., которое уменьшают до 300-1 мм рт.ст. по достижении температуры в указанном интервале; при этом бóльшей температуре соответсвует и бóльшее давление, и наоборот: меньшей температуре - меньшее давление, после чего продолжают нагрев до 1800°С со скоростью не менее 100-200 град/час при давлении в реакторе ≤36 мм рт.ст., производят выдержку при 1800-1850°С и охлаждение. В одном из предпочтительных вариантов осуществления способа при использовании в качестве силицирующего агента нитрида кремния и капсулированного в нитридкремниевой оболочке кремния на заготовке сперва формируют шликерное покрытие на основе нитрида кремния, а поверх него - на основе капсулированного кремния.

В другом предпочтительном варианте осуществления способа силицирование проводят в парах кремния, для чего в садку дополнительно устанавливают тигли с кремнием. При этом по крайней мере часть тиглей заполняют порошком кремния.

Использование в качестве силицирующего агента нитрида кремния или капсулированного в нитридкремниевой оболочке кремния (вместо кремния) в совокупности с осуществлением нагрева до 1550-1650°С при давлении в реакторе 600-760 мм рт.ст. позволяет сдвинуть температуру образования расплава кремния с 1410°С до указанного интервала температур.

Осуществление перехода с давления в реакторе 600-760 мм рт.ст. на 300-1 мм рт.ст., как только температура достигнет интервала 1550-1650°С, позволяет благодаря разложению нитрида кремния или разрушению под воздействием паров кремния нитридкремниевой оболочки на частицах порошка кремния получить расплав кремния более низкой вязкости, чем при температуре плавления кремния. При этом расплав кремния при 1550-1650°С имеет менее высокую химическую активность, чем при температуре 1700-1750°С, а значит не будет происходить карбидизация углеродных волокон.

Осуществление нагрева до 1550-1600°С со скоростью не менее 200-350 град/час при давлении в реакторе 600-760 мм рт.ст. позволяет существенно уменьшить карбидизацию нитрида кремния и капсулированного кремния за счет уменьшения скорости диффузии углеродсодержащих газов и уменьшения времени контакта газа с ними.

Следует отметить, что благодаря получению расплава кремния в интервале температур 1550-1650°С появляется возможность нагрева с более высокой скоростью; чем в случае необходимости нагрева до более высоких температур (1700-1750°С), когда может не хватить мощности источника питания для нагрева с высокой скоростью.

Осуществление перехода с давления в реакторе 600-760 мм рт.ст. на 300-1 мм рт.ст. при температуре 1550-1650°С с таким расчетом, что бóльшей температуре соответствует большее давление, и наоборот: меньшей температуре - меньшее давление, позволяет получить расплав кремния при строго желаемой температуре, назначив при этом ту максимально возможную скорость нагрева в интервале 200-350 град/час, которую обеспечит источник питания.

Продолжение нагрева до 1800°С со скоростью не менее 100-200 град/час при давлении в реакторе ≤36 мм рт.ст. обеспечивает возможность стекания и/или испарения избытка расплава кремния с силицируемой заготовки. В противном случае (при нагреве при бóльшем давлении и/или при меньшей скорости нагрева) не исключено образование наростов на детали из-за карбидизации неуспевшего стечь и/или испариться расплава кремния.

Выдержка при 1800-1850°С в течение 1-2х часов обеспечивает завершение карбидизации кремния, а охлаждение - завершение технологического процесса. Формирование на заготовке (при использовании в качестве силицирующего агента нитрида кремния и капсулированного в нитридкремниевой оболочке кремния) сперва шликерного покрытия на основе нитрида кремния, а поверх него - на основе капсулированного кремния обеспечивает возможность пропитки нитрида кремния расплавом кремния, образующимся при разрушении нитридкремниевой оболочки на капсулированном кремнии. Это позволяет получить более плотное шликерное покрытие из материала системы Si3N4-Si. В свою очередь это позволяет дополнительно уменьшить взаимодействие шликерного покрытия с углеродсодержащими газами.

Проведение силицирования в парах кремния позволяет произвести некоторую чистку реакторного пространства от углеродсодержащих газов.

Заполнение по крайней мере части тиглей порошком кремния позволяет до температуры плавления кремния произвести более эффективную, чем при заполнении кусками, чистку реакторного пространства от углеродсодержащих газов, т.к. порошок кремния, имеющий бóльшую площадь поверхности, чем куски кремния, обладает бóльшей поглотительной способностью.

Благодаря некоторой чистке реакторного пространства уменьшается степень карбидизации силицирующего агента.

В новой совокупности существенных признаков у объекта изобретения появляется новое свойство: способность осуществить процесс силицирования при существенно меньшей скорости нагрева (не более 350-400 град/час) и вместе с тем обеспечить качественную на всю толщину детали пропитку расплавом кремния, имеющим ограниченную химическую активность.

Новое свойство позволяет дополнительно упростить способ изготовления крупногабаритных изделий из УККМ и при этом обеспечить высокую чистоту их поверхности и высокую прочность УККМ.

Способ осуществляют следующим образом.

Одним из известных способов изготавливают пористую заготовку из углеграфитового материала. Затем формируют на ней шликерное покрытие на основе композиции из силицирующего агента и временного связующего, используя в качестве силицирующего агента нитрид кремния и/или капсулированный в нитридкремниевой оболочке кремний. В предпочтительном варианте осуществления способа при использовании в качестве силицирующего агента нитрида кремния и капсулированного в нитридкремниевой оболочке кремния на заготовке сперва формируют шликерное покрытие на основе нитрида кремния, а поверх него - на основе капсулированного в нитридкремниевой оболочке кремния. В предпочтительном варианте исполнения способа, когда силицирование проводят в парах кремния, в садку дополнительно устанавливают тигли с кремнием. При этом в еще более предпочтительном варианте по крайней мере часть тиглей заполняют порошком кремния. После этого производят силицирование заготовки. Для этого заготовку (со сформированным на ней шликерным покрытием) нагревают до температуры 1550-1650°С со скоростью не менее 200-350 град/час при давлении в реакторе 600-760 мм рт.ст.

По достижении температуры, находящейся в интервале 1550-1650°С, давление в реакторе уменьшают до 300-1 мм рт.ст. При этом бóльшей температуре отвечает и бóльшее давление, и наоборот: меньшей температуре - меньшее давление. При уменьшении давления в реакторе происходит разложение нитрида кремния с образованием расплава кремния или разрушение под воздействием давления паров кремния нитридкремниевой оболочки на капсулированном кремнии с последующим вытеканием из нее расплава кремния и разложением частиц нитрида кремния. Образующийся расплав кремния в силу капиллярного эффекта пропитывает материал пористой заготовки. В том случае, когда в качестве силицирующего агента используют нитрид кремния и капсулированный в нитридкремниевой оболочке кремний с формированием сперва шликерного покрытия на основе нитрида кремния, а поверх него - на основе капсулированного кремния, при уменьшении давления в реакторе с 600-760 мм рт.ст. до 300-1 мм рт.ст. происходит разрушение нитридкремниевой оболочки на капсулированном кремнии и высвобождение из нее расплава кремния. В результате нитридкремниевое шликерное покрытие пропитывается расплавом кремния. При этом образуется более плотный материал системы Si3N4-Si, который в меньшей степени подвергается карбидизации под воздействием углеродсодержащих газов.

Как только в реакторе устанавливается давление 1-36 мм рт.ст., материал системы Si3N4-Si разлагается при достижении температуры 1650°С.

В процессе нагрева с 1000 до 1650°С порошок и пары кремния химически связывают углеродсодержащие газы.

После этого продолжают нагрев заготовки до 1800°С со скоростью 100-200 град/час при давлении в реакторе ≤36 мм рт.ст. При этом происходит стекание и испарение с поверхности заготовки избытка расплава кремния. Затем производят выдержку при 1800-1850°С в течение 1-2х часов. При этом завершается карбидизация кремния в порах материала заготовки.

После этого заготовку охлаждают и извлекают из реактора.

Ниже приведены примеры конкретного выполнения способа изготовления изделий из УККМ.

Пример 1.

Изготавливали из ткани марки УТ-900 и фенолформальдегидного связующего марки БЖ углепластиковую заготовку в виде пластины размером 120×360×5 мм, карбонизовали ее при конечной температуре 850°С с последующей высокотемпературной обработкой (ВТО) при 1800°С. Затем заготовку из прошедшего ВТО карбонизованного углепластика насыщали пироуглеродом вакуумным изотермическим методом.

Получили заготовку из углерод-углеродного композиционного материала (УУКМ) с плотностью 1,48 г/см3 и открытой пористостью 9,7%. Затем на заготовке сформировали шликерное покрытие на основе порошка нитрида кремния с размером частиц не более 63 мкм и 4%-ного водного раствора поливинилового спирта (ПВС).

Масса шликерного покрытия составляла 48% от массы силицируемой заготовки. Затем производили нагрев заготовки до 1650°С (до 1000°С со скоростью 200 град/час, с 1000 до 1300°С - 250 град/час и с 1300 до 1650°С - 350 град/час) при давлении в реакторе 760 мм рт.ст.

По достижении температуры 1650°С уменьшали давление в реакторе до 300 мм рт.ст. После этого продолжали нагрев до 1800°С со скоростью 100-200 град/час при давлении в реакторе 27 мм рт.ст. Затем производили выдержку при 1800-1850°С в течение 2х часов и охлаждение при давлении в реакторе ≤36 мм рт.ст. В результате получили пластину из УККМ плотностью 1,72 г/см3 и открытой пористостью 8,2% с содержанием в нем кремния 14,0%.

На поверхности пластины отсутствовали наросты, а имелся лишь остаток от шликерного покрытия в виде легко счищаемого с поверхности порошка SiC.

В результате исследования ФМХ УККМ на образцах, вырезанных из пластины, получены следующие показатели: σp o-132 МПа, σизг. o - 174 МПа, σсж. o - 106 МПа.

Пример 2.

Деталь изготавливали аналогично примеру 1 со следующими существенными отличиями.

Во-первых, в качестве силицирующего агента использовали капсулированный кремний, нанесенный на пластину.

Во-вторых, нагрев производили до 1600°С при давлении в реакторе 600 мм рт.ст., а при достижении 1600°С давление в реакторе уменьшали до 3 мм рт.ст.

Технологический режим завершали при давлении в реакторе 3 мм рт.ст.

В результате получили пластину из УККМ плотностью 1,75 г/см3 и открытой пористостью 7,9% (при исходной плотности УККМ 1,47 г/см3 и открытой пористости 10,2%) с содержанием в нем кремния 15,5%.

На поверхности пластины отсутствовали наросты, а имелся лишь остаток от шликерного покрытия в виде легко счищаемого с поверхности порошка SiC.

УККМ имел следующие ФМХ: σp o-142 МПа, σизг. o - 189 МПа, σсж. o - 108 МПа.

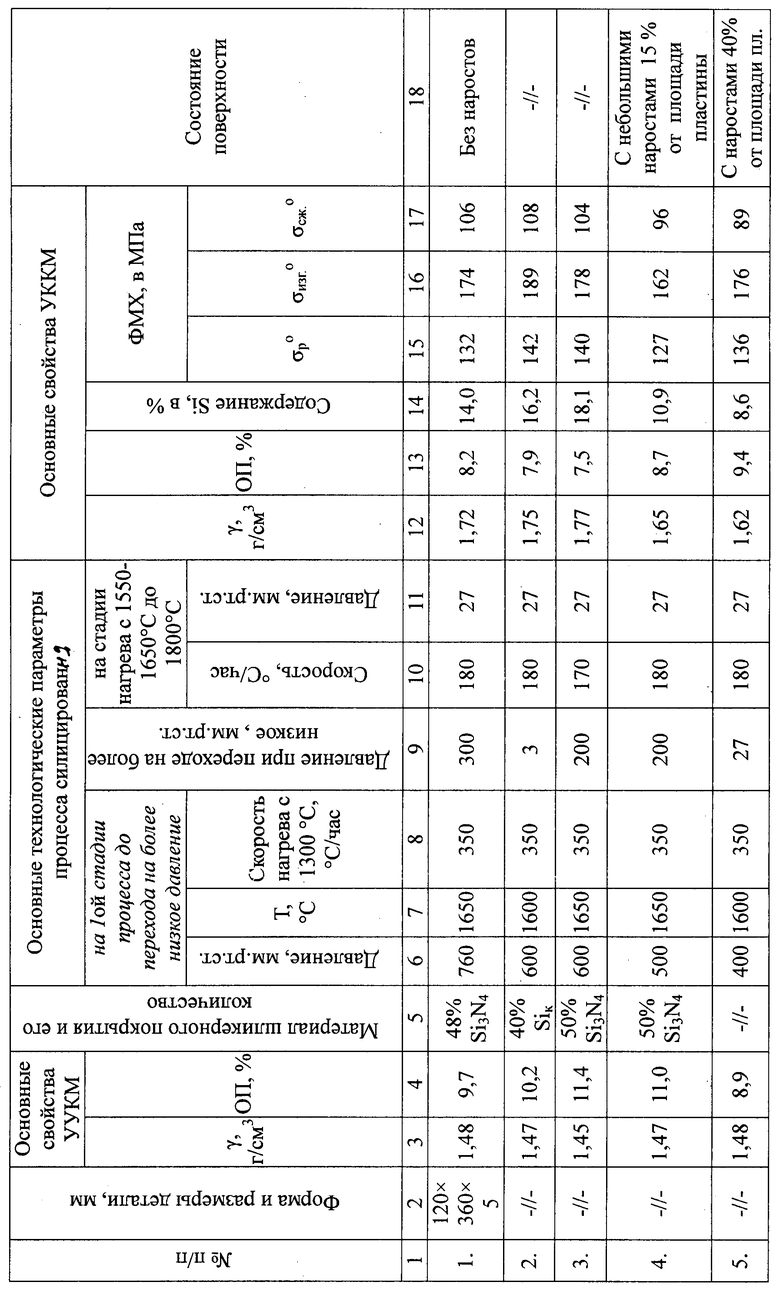

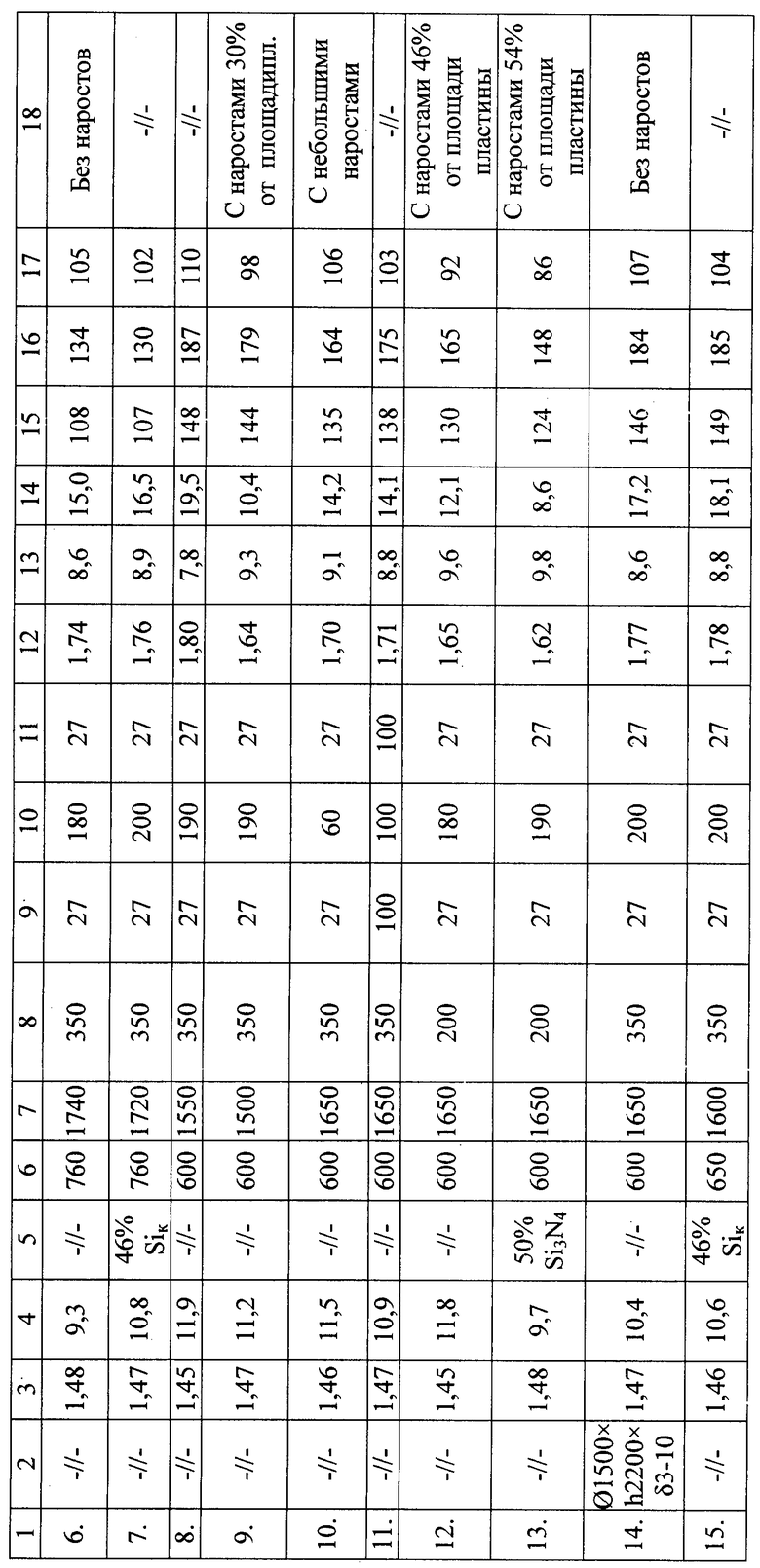

Остальные примеры изготовления изделий из УККМ предлагаемым способом приведены в табл.1, где примеры 1-3, 8, 14, 15 соответствуют заявляемым пределам, а примеры 4-7, 9, 13 - запредельным значениям.

Здесь же приведены примеры изготовления изделий из УККМ с применением способа-прототипа (примеры 16-18).

Как видно из таблицы, изготовление изделий из УККМ, в том числе крупногабаритных (примеры 14, 15), в соответсвии с заявляемым способом и заявляемыми пределами позволяет получить УККМ с высокими значениями содержания кремния и ФМХ при отсутствии наростов на их поверхности.

При выходе за заявляемые пределы предлагаемого способа либо поверхность изделия в том или ином количестве имеет наросты (примеры 4, 5, 9-13) при сравнительно высоких значениях ФМХ УККМ, либо поверхность изделия не имеет наростов, но ФМХ УККМ ниже уровня, получаемого при соблюдении заявляемых пределов предлагаемого способа (примеры 6, 7).

При изготовлении изделий из УККМ в соответствии со способом-прототипом (пример 18) получают изделие без наростов, но только в том случае, если нагрев с 1300 до 1700°С производился с высокой скоростью (≥600 град/час), что ведет к усложнению способа.

В противном случае, а именно при сравнительно низкой скорости нагрева (например, при 350 град/час), получают изделие с наростами на поверхности, а УККМ имеет низкое содержание кремния (см. примеры 16, 17). И это имеет место независимо от того, производился ли нагрев до 1700°С при повышенном (пример 16) или низком давлении в реакторе (пример 17).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ УГЛЕРОД-КАРБИДОКРЕМНИЕВОГО МАТЕРИАЛА | 2012 |

|

RU2494042C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ УГЛЕРОД-КАРБИДОКРЕМНИЕВОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2014 |

|

RU2561096C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ УГЛЕРОД-КАРБИДОКРЕМНИЕВОГО МАТЕРИАЛА | 2011 |

|

RU2458889C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ УГЛЕРОД-КАРБИДОКРЕМНИЕВОГО МАТЕРИАЛА | 2012 |

|

RU2494043C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ УГЛЕРОД-КАРБИДОКРЕМНИЕВОГО МАТЕРИАЛА | 2012 |

|

RU2494962C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ УГЛЕРОД-КАРБИДОКРЕМНИЕВОГО МАТЕРИАЛА | 2011 |

|

RU2464250C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2012 |

|

RU2516096C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ УГЛЕРОД-КАРБИДОКРЕМНИЕВОГО МАТЕРИАЛА | 2011 |

|

RU2470857C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ УГЛЕРОД-КАРБИДОКРЕМНИЕВОГО МАТЕРИАЛА | 2012 |

|

RU2497778C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ УГЛЕРОД-КАРБИДОКРЕМНИЕВОГО МАТЕРИАЛА | 2011 |

|

RU2486132C2 |

Изобретение относится к области конструкционных материалов, работающих в условиях высокого теплового нагружения и окислительной среды, и может быть использовано в химической, нефте-химической и химико-металлургической отраслях промышленности, а также в авиатехнике. Способ включает изготовление заготовки из пористого углеграфитового материала, формирование на ней шликерного покрытия из силицирующего агента и временного связующего с последующим силицированием заготовки. В качестве силицирующего агента используют нитрид кремния и/или капсулированный в нитридкремниевой оболочке кремний. В процессе силицирования производят нагрев до температуры 1550-1650°С со скоростью не менее 200-350 град/час и давлении в реакторе 600-760 мм рт.ст., которое уменьшают до 300-1 мм рт.ст. по достижении температуры в указанном интервале, при этом большей температуре соответствует большее давление, и наоборот; продолжают нагрев до 1800°С со скоростью не менее 100-200 град/час при давлении в реакторе ≤36 мм рт.ст., производят выдержку в течение 1-2 часов при 1800-1850°С и охлаждение. При силицировании в садку могут быть дополнительно установлены тигли с кремнием. Технический результат изобретения - обеспечение качественной пропитки детали расплавом кремния на всю толщину, высокой чистоты поверхности и высокой прочности углерод-карбидокремниевых материалов. 3 з.п. ф-лы, 1 табл.

1. Способ изготовления изделий из углерод-карбидокремниевого материала (УККМ), включающий изготовление заготовки из пористого углеграфитового материала, формирование на ней шликерного покрытия на основе композиции из силицирующего агента и временного связующего с последующим силицированием путем нагрева заготовки в вакууме или при атмосферном давлении в аргоне до температуры 1800°С, выдержки в течение 1-2 ч при 1800-1850°С и охлаждения, отличающийся тем, что в качестве силицирующего агента используют нитрид кремния и/или капсулированный в нитридкремниевой оболочке кремний, а нагрев до температуры 1550-1650°С производят со скоростью не менее 200-350°/ч при давлении в реакторе 600-760 мм рт.ст., которое уменьшают до 300-1 мм рт.ст. по достижении температуры в указанном интервале, при этом большей температуре соответствует и большее давление и наоборот: меньшей температуре меньшее давление, после чего продолжают нагрев до 1800°С со скоростью не менее 100-200°/ч при давлении в реакторе ≤36 мм рт.ст., производят выдержку при 1800-1850°С и охлаждение.

2. Способ по п.1, отличающийся тем, что при использовании в качестве силицирующего агента нитрида кремния и капсулированного в нитридкремниевой оболочке кремния на заготовке сперва формируют шликерное покрытие на основе нитрида кремния, а поверх него - на основе капсулированного кремния.

3. Способ по п.1 или 2, отличающийся тем, что силицирование проводят в парах кремния, для чего в садку дополнительно устанавливают тигли с кремнием.

4. Способ по п.3, отличающийся тем, что, по крайней мере, часть тиглей заполняют порошком кремния.

| ТАРАБАНОВ А.С | |||

| и др | |||

| Силицированный графит | |||

| - М.: Металлургия, 1977, с.208 | |||

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ УГЛЕРОД-КАРБИДОКРЕМНИЕВОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА И УГЛЕРОД-КАРБИДОКРЕМНИЕВЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 1992 |

|

RU2084425C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ СИЛИЦИРОВАННОГО УГЛЕРОДНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА С ПЕРЕМЕННЫМ СОДЕРЖАНИЕМ КАРБИДА КРЕМНИЯ | 2001 |

|

RU2194683C2 |

| US 5236638 А, 17.08.1993 | |||

| БИРОТОРНАЯ ШАГОВАЯ ТУРБИНА ДУДИНА | 2006 |

|

RU2338861C2 |

Авторы

Даты

2013-07-20—Публикация

2012-01-11—Подача