Изобретение относится к контрольно-измерительной технике, в частности, оно предназначено для определения массового содержания наполнителя в полимерных композиционных материалах. Изобретение может применяться для контроля технологии получения полимерных композитов, а также для контроля качества и однородности полученного материала.

Композитами называются материалы, состоящие из нескольких компонентов и имеющие гетерофазную структуру с поверхностью раздела фаз. Композиты, или композиционные материалы, могут создаваться на полимерной, металлической или керамической основах. Композиционные материалы, имеющие полимерную непрерывную фазу, являющуюся матрицей, и одну или несколько дисперсных фаз, называются полимерными композитами.

Изобретение применимо к полимерным композитам с твердыми наполнителями, термически стабильными при температуре разложения полимерного связующего. В качестве таких наполнителей могут выступать частицы металлов или их оксидов, керамики, аллотропных модификаций углерода и др.

В настоящее время содержание наполнителя определяют методами рентгенографии, химического вытравливания, термическим удалением связующего, сканирующей зондовой микроскопии.

Каждый из существующих способов имеет свои достоинства и недостатки, поэтому выбор того или иного метода зависит от целей и конкретных условий измерения. Например, определение содержания наполнителя с помощью рентгенографического метода [www.physics-help.info, Полимерные композиты], основанного на измерении степени ослабления рентгеновского излучения пластиком, несмотря на надежность и высокую точность (погрешность измерения 1-2%), имеет недостатки, связанные со спецификой работы с рентгеновским излучением и высокой стоимостью проводимого анализа. Данный метод находит применение при контроле содержания наполнителя в готовых деталях, для которых необходим неразрушающий контроль, и в композитах с органическими наполнителями, которые разрушаются при нагреве или взаимодействии с растворителем.

Метод химического вытравливания, основанный на удалении связующего при помощи растворителя, имеет низкую стоимость, но очень трудоемок, требует затраты массы времени и менее точен, чем удаление связующего нагреванием.

Способ определения концентрации и качества распределения высокодисперсных наполнителей в полимерных композициях [Быков В.А., Заикин А.Е., Бикмуллин Р.С. Патент RU №2206882, G01N 1/32, опубл. 20.06.2003] включает формирование гладкой поверхности полимерной композиции, последующий анализ этой поверхности методом сканирующей зондовой микроскопии, и затем травление этой поверхности в низкотемпературной плазме до глубины не менее половины. Данный способ трудоемок и имеет достаточно узкую область применения.

Наиболее близким к заявляемому способу является способ определения содержания наполнителя в полимерных композиционных материалах удалением связующего при нагреве [В.И.Постнов. Известия Самарского научного центра Российской академии наук, т.11, №3(2), 2009, с.509-515]. Основным параметром для расчета содержания наполнителя является изменение массы образца, определяемое по термогравиметрической (ТГ) кривой в диапазоне температур деструкции (разложения) связующего, который определяют по кривым дифференциальной термогравиметрии (ДТГ).

Содержание наполнителя (по массе) определяется как отношение остаточной массы образца после удаления при нагреве полимерного связующего, к начальной массе образца (фиг.1)

где m0 - начальная масса навески, mк - масса навески после удаления полимерного связующего.

К недостаткам прототипа можно отнести то, что при определении содержания наполнителя не учитывается зольность полимера, т.е. тот остаток по массе, который образуется после разложения чистого полимерного связующего. Его игнорирование может привести к значительной ошибке при определении содержания наполнителя по данному способу, особенно, в тех случаях, когда используется наполнитель, окисляющийся на воздухе (например, ультрадисперсные металлы), и нагрев, во избежание больших погрешностей, необходимо проводить в инертной атмосфере. Однако, в этом случае неизбежно возрастает зольность полимера, так что учет зольности становится еще более необходимым.

Задачей настоящего изобретения является повышение точности определения содержания наполнителя в композиционном полимерном материале.

Технический результат, достигаемый при использовании настоящего изобретения, заключается в следующем:

- увеличение точности определения содержания наполнителя в полимерном композите, особенно, если наполнитель окисляется на воздухе и по этой причине нагревание необходимо проводить в атмосфере инертного газа;

- абсолютная погрешность измерения массового процентного содержания наполнителя не более ±2%

- возможность контроля однородности материала полимерного композита с использованием заявляемого способа;

- возможность сокращения времени анализа по сравнению с обычным удалением связующего;

- возможность снижения температуры нагрева композита, и как следствие, снижение трудо- и энергозатрат;

Для решения поставленной задачи и достижения указанного технического результата предлагается способ определения содержания наполнителя в полимерном композите, состоящем из полимерного связующего и наполнителя, включающий нагревание образца до температуры разложения полимерного связующего и расчет содержания наполнителя по изменению массы образца, определяемому по термогравиметрической кривой, в котором согласно изобретению, предварительно определяют массу зольного остатка при разложении чистого полимерного связующего, при этом условия разложения композита и чистого полимерного связующего должны быть идентичны. Расчет содержания наполнителя проводят с учетом массы зольного остатка по формуле:

где β - отношение массы остатка к начальной массе образца композита;

α - содержание зольного остатка при разложении чистого полимерного связующего без наполнителя.

В заявляемом способе учитывается масса зольного остатка используемого полимерного связующего, при этом потеря массы как чистого связующего, так и композита, определяется при помощи метода термогравиметрического анализа (ТГА), а диапазон температур разложения - с использованием дифференциальной термогравиметрии (ДТГ). Данные методы изложены, например, в монографиях [Joseph P. Menczel, R. Bruce Prime. Thermal Analysis of Polymers. - John Wiley & Sons, Inc., 2009; У. Уэндландт. Термические методы анализа. - М.: Мир, 1978]. Идентичные условия разложения композита и чистого полимерного связующего совместно с другими существенными признаками важны для повышения точности способа.

Авторами изобретения были определены следующие величины:

α - относительное массовое содержание зольного остатка после терморазложения чистого полимерного связующего;

β - отношение массы остатка к начальной массе образца композита;

хс - массовая доля полимерного связующего;

хн=1-хс - массовая доля наполнителя.

Отсюда масса остатка после разложения композита будет равна сумме масс наполнителя и зольного остатка полимерного связующего, т.е.:

mк=m0·(1-хс)+α·m0·хс.

Объединяя последнее соотношение с уравнением (1), получаем:

Использование при расчете содержания наполнителя уравнения (2) вместо уравнения (1), означает учет зольности полимерного связующего, и, таким образом, приводит к повышению точности измерений по данному способу. Как следствие, повышается точность контроля технологии и качество изготавливаемого композита, а также точность определения однородности готового материала.

В ряде композиционных материалов используются наполнители, которые при повышении температуры взаимодействуют с кислородом воздуха, и, как следствие, их нагревание необходимо проводить в атмосфере инертного газа. В этом случае масса зольного остатка существенно возрастает, и использование заявляемого способа становится еще более обоснованным и необходимым.

Отметим, что при многостадийном процессе разложения связующего, используя уравнение (2), определение содержания наполнителя можно проводить, не удаляя полимерное связующее полностью, тем самым значительно сокращая трудо- и энергозатраты.

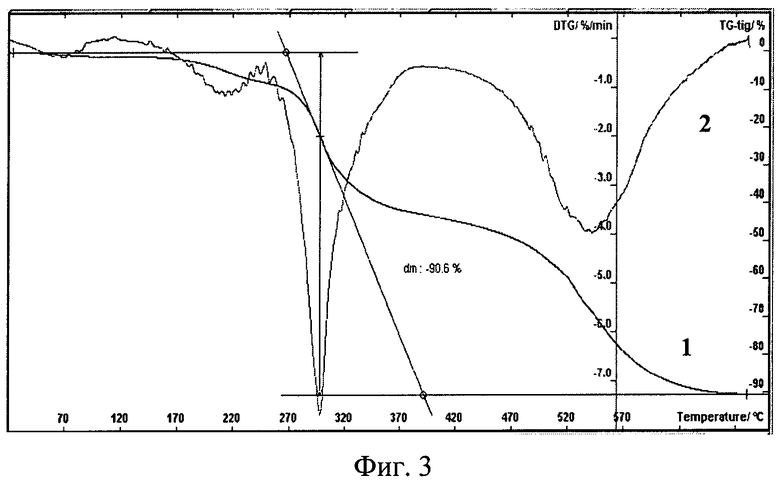

Например, при определении содержания зольных микросфер в композите на основе пенополиуретана ППУ-240, проводится нагрев до 680°C, что занимает достаточно длительное время (до 3 ч). Процесс терморазложения ППУ-240 протекает в 3 стадии (фиг.2, 3), начало и окончание каждой из которых можно определить по кривым ДТГ. Экспериментально установлено, что используя заявляемый способ, можно рассчитать содержание зольных микросфер по двум первым стадиям, нагревая образец до 400°C, что сокращает процесс в 1.5-2 раза.

На фиг.1 представлена типичная зависимость изменения массы полимерного материала при его нагревании. Здесь цифрой 1 обозначена кривая потери массы (термогравиметрическая, ТГ-кривая), 2 - дифференциальная кривая потери массы (ДТГ-кривая), m0 - начальная масса навески, mк - масса навески после удаления полимерного связующего. До определенного момента масса полимера остается постоянной, при достижении температуры начала терморазложения масса начинает снижаться за счет улетучивания продуктов терморазложения. В результате на кривой ТГ наблюдается резкий скачок, а на кривой ДТГ-пик, минимум которого соответствует максимальной скорости разложения полимера.

На фиг.2 и фиг.3 представлены термограммы разложения чистого пенополиуретана ППУ-240 и ППУ-240, модифицированного зольными микросферами. ТГ-кривые, по которым определяется изменение массы на каждой стадии, обозначены цифрой 1, ДТГ-кривые, по которым определяются начало и окончание каждой из трех стадий - цифрой 2. На данных фигурах показано, что процессы разложения и в том и в другом случае протекают в три стадии при одних и тех же температурах, поэтому можно с уверенностью считать, что потеря массы в данном температурном интервале, соответствует массовому содержанию чистого пенополиуретана ППУ-240, а остаток - содержанию зольных микросфер (в данном температурном интервале зольные микросферы инертны). В данном случае есть возможность сократить время анализа, определив содержание микросфер по двум первым стадиям разложения.

Была проведена опытная отработка заявляемого способа определения содержания полимерного наполнителя в композите. Рассмотрим заявляемый способ на примере двух композитов: полимерного прессматериала на основе полипропилена и графита ППГ-70 и полимерного пеноматериала на полиуретановой основе ППУ-240, модифицированного зольными микросферами. Определение содержания наполнителя в указанных композитах проводили по следующей схеме:

1. На термоанализаторе Setaram провели анализ терморазложения чистых, не содержащих наполнителей, полимеров: по 3 образца для каждого полимера. Скорость нагрева составляла 10°/мин. Тигли из нержавеющей стали имели цилиндрическую форму (диаметр - 11 мм, высота - 9 мм). Эксперименты с образцами проводились в непрерывно возобновляемой атмосфере воздуха, которая реализовывалась путем его продувки (объемный расход 5 л/ч), при давлении, близком к атмосферному.

2. В нашем случае программное обеспечение термоанализатора автоматически рассчитывает относительную потерю массы, как отношение Δm=(m0-mк)/m0. Измеренные таким образом по термогравиметрической кривой потери массы образцов чистого полипропилена:

Δm=97.1% или 0.971;

Δm=96.4% или 0.964;

Δm=97.5% или 0.975.

Среднее значение <Δm>=97.0% или 0.97. Таким образом, мы определяем величину α=1-Δm=0.03 для расчета содержания наполнителя по формуле (2).

Измеренные потери массы образцов чистого пенополиуретана ППУ-240 после первых двух стадий терморазложения:

Δm=46.2% или 0.462;

Δm=44.6% или 0.446;

Δm=45.9% или 0.459.

Среднее значение <Δm>=45.5% или 0.455. Тогда α=1-Δm=0.545.

Измеренные потери массы образцов чистого пенополиуретана ППУ-240 при полном терморазложении в воздушной атмосфере практически равны 100%. Температуры начала и окончания отдельно взятых стадий процесса разложения, по которым рассчитывалась потеря массы, определялись согласно международному стандарту ISO [1] по данным ТГА и ДТГ.

3. Провели термоанализ композитов в условиях, полностью идентичных условиям термоанализа чистых полимеров.

4. Провели расчет содержания наполнителей (зольных микросфер и графита) по формуле (2) и, для сравнения, по формуле (1). Результаты представлены в таблицах 1 и 2.

С учетом того, что Δm=(m0-mк)/m0, уравнение (2) принимает следующий вид:

Таблица 1 показывает, что при содержании наполнителя ~85% разность между измеряемыми значениями невелика и составляет 0.5-1.5% (в пределах ошибки), но при уменьшении массовой доли наполнителя, и, с другой стороны, при увеличении массовой доли зольного остатка, эта разность будет возрастать.

В качестве иллюстрации этого факта можно привести композиты, включающие в себя наполнитель - порошок дисульфида молибдена MoS2, который вводится в количестве 5-15% [2]. Дисульфид молибдена MoS2 на воздухе окисляется при температуре выше 360°C, а в инертной атмосфере он устойчив вплоть до 1100°C [3], поэтому нагревание с целью определения содержания наполнителя (MoS2) в составе какого-либо полимерного композита нужно проводить в инертной атмосфере. В качестве связующего такого полимерного композита можно использовать, например, пенополиуретан ППУ-307 (ρ=0.2 г/см3), после терморазложения которого в инертной атмосфере аргона, согласно нашим измерениям, зольный остаток составляет 27%, что значительно превышает указанную выше величину (5-15%). Таким образом, в данном случае адекватное определение содержания наполнителя термогравиметрическим методом можно провести только с использованием формулы (2).

Как видно из таблицы 2, содержание наполнителя, определенное по потере массы после первых двух стадий разложения, практически совпадает с содержанием, определенным по окончательному терморазложению полимерного связующего. При этом, при скорости нагрева 10°C/мин, время, затрачиваемое на эксперимент, сократилось на 40%. Уменьшение температуры анализа также дает возможность определять данным способом содержание наполнителей, которые разрушаются при высокой температуре.

Результаты, представленные в Таблицах 1-2, подтверждают достижение технического результата с применением заявляемого способа:

- увеличивается точность определения содержания наполнителя в композиционном материале (чем меньше содержание наполнителя и чем больше зольный остаток чистого полимерного связующего, тем больший выигрыш в точности дает применение заявляемого способа с использованием формулы (2) вместо формулы (1));

- если процесс разложения связующего протекает в две и более стадий, возможно сокращение времени анализа;

- возможность снижения температуры нагрева композита, и как следствие, снижение трудо- и энергозатрат, а также возможность определять содержание наполнителей, неустойчивых к воздействию высоких температур;

- возможность более точного контроля однородности полимерного композита;

- погрешность измерения массового процентного содержания наполнителя не более±2% от содержания самого наполнителя.

Литература

1. INTERNATIONAL STAND ART ISO 11358-97. Plastics - Thermogravimetry (TG) of polymers - General principles.

2. Функциональные наполнители для пластмасс / Под ред. М.Ксантоса. Пер. с англ. под ред. Кулезнева В.Н. - СПб.: «Научные основы и технологии», 2010.

3. Химическая энциклопедия / Под ред. Ю.А.Золотова, В.А.Кабанова и др. - М.: «Большая российская энциклопедия», 1992.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕПЛОИЗОЛЯЦИОННАЯ КОМПОЗИЦИЯ | 2009 |

|

RU2414495C1 |

| Способ определения процентного содержания примеси в тонких слоях халькогенидной системы (AsSe)Bi | 2023 |

|

RU2835098C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ НАПОЛНИТЕЛЯ ИЗ УТИЛИЗИРУЕМОГО ПОЛИМЕРНОГО КОМПОЗИТА | 2018 |

|

RU2679776C1 |

| ТЕРМОАНАЛИТИЧЕСКИЙ СПОСОБ ОПРЕДЕЛЕНИЯ ЭНЕРГИИ АКТИВАЦИИ ТЕРМОДЕСТРУКЦИИ ПОЛИМЕРНОГО МАТЕРИАЛА | 2016 |

|

RU2627552C1 |

| КОМПОЗИЦИЯ СПЕКАЮЩЕЙ ДОБАВКИ | 2023 |

|

RU2817965C1 |

| Способ определения содержания компонентов в композиционных полимерных материалах | 1983 |

|

SU1157425A1 |

| СПОСОБ ПЕРЕРАБОТКИ ВЫСОКОМОЛЕКУЛЯРНОГО ПОЛИТЕТРАФТОРЭТИЛЕНА | 2014 |

|

RU2601000C2 |

| Реактор для нанесения покрытий на частицы в псевдоожиженном слое методом химического осаждения из газовой фазы | 2023 |

|

RU2807819C1 |

| БИОРАЗЛАГАЕМЫЙ ТВЕРДЫЙ МАТЕРИАЛ ДЛЯ НАГРЕВАЕМЫХ ГРАНУЛИРОВАННЫХ ТАБАЧНЫХ ПРОДУКТОВ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2022 |

|

RU2840605C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПОРИСТОСТИ И ПРОНИЦАЕМОСТИ ПЛАСТА МЕСТОРОЖДЕНИЙ НЕФТИ И ГАЗА | 2007 |

|

RU2360108C1 |

Изобретение относится к способам определения массового содержания наполнителя в полимерных композиционных материалах и может быть использовано для контроля технологии получения полимерных композитов, а также для контроля качества и однородности полученного материала. Сущность: нагревают образец до температуры разложения полимерного связующего. Рассчитывают содержание наполнителя по изменению массы образца, учитывая зольный остаток при разложении чистого полимерного связующего, определенного в условиях, идентичных разложению композита. При этом изменение массы образца определяют по термогравиметрической кривой. Технический результат: повышение точности определения содержания наполнителя в полимерном композите, сокращение времени анализа, снижение трудо- и энергозатрат. 3 ил., 2 табл.

Способ определения содержания наполнителя в полимерном композите, состоящем из полимерного связующего и наполнителя, включающий нагревание образца до температуры разложения полимерного связующего и расчет содержания наполнителя по изменению массы образца, определяемому по термогравиметрической кривой, при этом диапазон температур, в котором наблюдается изменение массы вследствие разложения связующего, определяется по дифференциальной термогравиметрической кривой, отличающийся тем, что предварительно определяют массу зольного остатка при разложении чистого полимерного связующего в условиях, идентичных разложению композита, а расчет содержания наполнителя проводят с учетом массы зольного остатка по формуле:

где β - отношение массы остатка к начальной массе образца композита;

α - содержание зольного остатка при разложении полимерного связующего без наполнителя.

| Постнов В.И | |||

| Метод определения содержания связующего в полимерных композиционных материалах при динамическом нагреве / Известия Самарского научного центра Российской академии наук, т.11, №3(2), 2009, с.509-515 | |||

| Способ определения содержания наполнителя в композитных полимерных материалах | 1975 |

|

SU552546A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КОНЦЕНТРАЦИИ И КАЧЕСТВА РАСПРЕДЕЛЕНИЯ ВЫСОКОДИСПЕРСНЫХ НАПОЛНИТЕЛЕЙ В ПОЛИМЕРНЫХ КОМПОЗИЦИЯХ | 2001 |

|

RU2206882C2 |

Авторы

Даты

2013-07-20—Публикация

2012-01-20—Подача