Изобретение относится к машиностроению, а именно к способам нанесения защитных покрытий на внутреннюю поверхность труб, обеспечивающих антикоррозионную изоляцию, защиту от отложений на поверхности труб и снижение гидравлического сопротивлению потоку прокачиваемой жидкости.

Наиболее близким техническим решением к предлагаемому способу является способ нанесения защитной эмали на внутреннюю поверхность трубы, включающий предварительную очистку поверхности, нанесение эмали и сушку (см. патент RU №2179076, опубл. 10.02.2002)

Недостатком его является высокая трудоемкость и низкое качество за счет наличия тонкого пылеватого слоя окислов, снижающих адгезию покрытия, и недостаточно тонкого распыления (разбрызгивания), происходящего при раскручивании потока под действием рабочего давления, т.к. величина капель защитной эмали, выходящего из распылительной головки после раскручивания шнеком достаточно большая и только после удара о поверхность трубы происходит уменьшение величины капель до 30-80 мкм.

Технической задачей предлагаемого технического решения является упрощение технологии за счет более качественной подготовки поверхности, не требующей последующей химической обработки преобразователями окислов, повышение качества покрытия за счет придания поверхности необходимой шероховатости, удаления пылеватого слоя с поверхности трубы, более тонкого распыления эмали, большего перекрытия полос распыления.

Для решения поставленной технической задачи предлагается нанесение защитной эмали на внутреннюю поверхность трубы производить путем предварительной очистки поверхности, нанесения эмали и сушки, причем сначала трубу прогревают и сушат путем продувки через нее воздуха температурой t=+20÷80°C, затем производят очистку внутренней поверхности абразивоструйным методом до устранения загрязнений и получения шероховатости не менее RZ35, после этого удаляют пыль продувкой воздухом, затем наносят не менее 2-х слоев эмали, причем каждый слой выполняют толщиной мокрого слоя 90÷180 мкм, а сушат каждый слой эмали путем продувки со скоростью 2÷8 м/сек через трубу воздуха температурой t=+20÷25°С в течение не менее 3 часов, при этом интервал между нанесением слоев должен составлять не более 24 часов.

Отличительной особенностью предлагаемого способа от известного наиболее близкого к предлагаемому решению является то, что сначала трубу прогревают и сушат путем продувки через нее воздуха t=+20÷80°С, затем производят очистку внутренней поверхности абразивоструйным методом до устранения загрязнений и получения шероховатости не менее RZ35, после этого удаляют пыль продувкой воздухом, затем наносят не менее 2-х слоев эмали, причем каждый слой эмали выполняют толщиной мокрого слоя 90÷180 мкм, а сушат каждый слой путем продувки со скоростью 2÷8 м/сек через трубу воздуха температурой t=+20÷25°С в течение не менее 3 часов, при этом интервал между нанесением слоев должен составлять не более 24 часов.

Прогревание трубы и сушка путем продувки через нее воздуха t=+20÷80°С, очистка абразивноструйным методом и получение шероховатости не менее RZ35, а также удаление пыли продувкой воздухом температурой t=+20-25°С обеспечивает более качественную подготовку поверхности.

Нанесение не менее 2-х слоев эмали, причем выполнение каждого слоя толщиной мокрого слоя 90÷180 мкм, сушка каждого слоя путем продувки со скоростью 2÷8 м/сек через трубу воздуха температурой t=+20÷25°С в течение не менее 3 часов, при этом соблюдение интервала не более 24 часов между нанесением слоев, а также более качественная подготовка поверхности в предлагаемом способе приводит к повышению качества покрытия и упрощению способа.

Способ нанесения защитной эмали заключается в следующем.

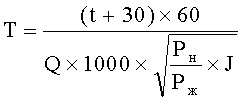

Сначала трубу прогревают и сушат путем продувки через нее горячего воздуха t=+20÷80°С. Затем производят очистку внутренней поверхности абразивоструйным методом до устранения загрязнений и получения шероховатости не менее RZ35. После этого удаляют пыль продувкой воздухом через трубу. Затем наносят не менее 2-х слоев эмали, причем каждый слой эмали выполняют толщиной мокрого слоя 90÷180 мкм, с помощью пневмоприводной головки центробежного распыления, при этом скорость перемещения головки определяется по формуле

где

L - длина трубы (м), имеющей площадь поверхности для окраски равную 1 м2;

Т - время нанесения эмали (сек) на 1 м2 поверхности трубы.

где

t - толщина слоя покрытия (мкм);

Q - расход эмали через жиклер (л/мин);

Рн - давление на выходе из насоса при работе распылительной головки (МПа);

Рж - давление при снятии характеристики жиклера (МПа).

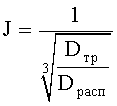

где

D тр - диаметр окрашиваемой поверхности трубы (мм);

D расп - диаметр чаши распылительной головки (мм).

Сушат каждый слой эмали путем продувки со скоростью 2÷8 м/сек через трубу воздуха температурой t=+20÷25°C в течение на менее 3 часов, при этом интервал между нанесением слоев должен составлять не более 24 часов. Предлагаемая технология подготовки трубы перед нанесением эмали и сушки слоев эмали обеспечивает надежное сцепление покрытия с поверхностью трубы, а также между слоями. Нанесение эмали методом распыления центробежной головкой, вращающейся со скоростью 28000 об/мин обеспечивает широкий факел распыления с величиной капель порядка 20 микрон и перекрытие полос эмали не менее 90%. Кроме того, перекрытие полос эмали не менее 90% приводит к получению более ровного слоя покрытия по сравнению с прототипом. Таким образом, нанесение эмали по предлагаемому способу обеспечивает более тонкое и ровное распыление эмали, большее перекрытие полос распыления по сравнению с прототипом. А рассчитанная по выше приведенным формулам скорость перемещения головки обеспечивает заданную оптимальную толщину мокрого слоя покрытия.

Пример конкретного выполнения.

Предлагаемый способ нанесения защитной эмали на внутреннюю поверхность трубы был использован для покрытия трубы ⌀ 73×5,5 мм (внутренним диаметром 62 мм) длиной 10,5 м двухкомпонентной эпоксидно-фениленовой эмалью АРГОФ-ЭП. Прогрев и сушка трубы осуществлялась продувкой воздуха температурой t=+30±5°C. Очистка и получение шероховатости RZ35 осуществлялась с использованием дробеструйного оборудования Airblast с наконечником Circleblast. На внутреннюю поверхность труб с помощью головки центробежного распыления типа WIWA были нанесены два слоя эмали толщиной 140÷160 мкм каждый слой. Скорость перемещения головки 0,3 м/сек, скорость вращения головки 28000 об/мин. Центробежная головка, представляющая чащу в виде цилиндра с радиальными прорезями и вращающаяся с частотой 28000 об/мин, обеспечила получение широкой полосы факела распыла с величиной капель порядка 20 мкм. Эмаль была нанесена на внутреннюю поверхность трубы с перекрытием полос эмали 96-98%.

Сушка осуществлялась путем продувки воздухом температурой t=+20÷22°С со скоростью 3÷4 м/сек. Интервал между нанесением слоев составил 8-10 часов.

После сушки второго слоя и выдержки в течение 7 суток до полной полимеризации покрытия из трубы был вырезан кольцевой образец длиной 50 мм, который был подвергнут сплющиванию на испытательном прессе в радиальном направлении на величину 7% от внутреннего диаметра трубы на испытательном прессе, т.е. деформация трубы равнялась 4,3 мм. Покрытие выдержало испытания на целостность, эластичность, адгезию, поскольку визуально отсутствовали нарушения покрытия: покрытие было гладкостное, без трещин и отслоений.

Испытания труб, покрытых предлагаемым способом, при эксплуатации в скважинах с агрессивными средами, показали: покрытие создает надежную защиту от коррозии и обеспечивает значительное снижение парафинообразования и сопротивления потоку перекачиваемой среды, способствует увеличению пропускной способности, снижению эксплуатационных затрат, увеличению межремонтных периодов и срока службы НКТ.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАНЕСЕНИЯ ЗАЩИТНОЙ ЭМАЛИ НА ВНУТРЕННЮЮ ПОВЕРХНОСТЬ ТРУБЫ И СПОСОБ КОНТРОЛЯ КАЧЕСТВА ПОКРЫТИЯ | 2010 |

|

RU2430294C1 |

| СПОСОБ НАНЕСЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ НА ВНУТРЕННЮЮ ПОВЕРХНОСТЬ МАГИСТРАЛЬНОЙ ТРУБЫ | 2013 |

|

RU2525031C1 |

| БЕСТРАНШЕЙНЫЙ СПОСОБ НАНЕСЕНИЯ ИЗОЛЯЦИИ НА ВНУТРЕННЮЮ ПОВЕРХНОСТЬ ТРУБОПРОВОДА | 2013 |

|

RU2528695C1 |

| Грунт-эмаль для защитного противокоррозионного эпоксидного покрытия с толщиной защитного слоя до 500 мкм, способ формирования защитного противокоррозионного эпоксидного покрытия и изделие с защитным противокоррозионным эпоксидным покрытием | 2015 |

|

RU2613985C1 |

| СПОСОБ МОНТАЖА ТЕПЛОИЗОЛЯЦИИ СВАРНОГО СТЫКА ТРУБ ДЛЯ НАДЗЕМНОЙ ПРОКЛАДКИ | 2012 |

|

RU2530943C2 |

| СПОСОБ МОНТАЖА ТЕПЛОИЗОЛЯЦИИ СВАРНОГО СТЫКА ТРУБ ДЛЯ ПОДЗЕМНОЙ ПРОКЛАДКИ | 2012 |

|

RU2530946C2 |

| СПОСОБ БЕСШОВНОГО ОКРАШИВАНИЯ ОКОННЫХ ИЗДЕЛИЙ | 2021 |

|

RU2766072C1 |

| СПОСОБ МОНТАЖА ПРОТИВОПОЖАРНЫХ ВСТАВОК ДЛЯ ТРУБ В ТЕПЛОИЗОЛЯЦИИ | 2012 |

|

RU2530949C2 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ НА НАСОСНО-КОМПРЕССОРНЫЕ ТРУБЫ | 2019 |

|

RU2735438C1 |

| СПОСОБ ХУДОЖЕСТВЕННО-ДЕКОРАТИВНОЙ МОДИФИКАЦИИ ПОВЕРХНОСТЕЙ ИЗДЕЛИЙ | 1996 |

|

RU2111126C1 |

Изобретение относится к машиностроению, а именно к способам нанесения защитных покрытий на внутреннюю поверхность труб, обеспечивающих антикоррозионную изоляцию, защиту от отложений на поверхности труб и снижение гидравлического сопротивления потоку прокачиваемой жидкости, а также к способам контроля качества такого покрытия. Способ нанесения защитной эмали на внутреннюю поверхность трубы включает предварительную очистку поверхности, нанесение эмали и сушку. Сначала трубу прогревают и сушат путем продувки через нее воздуха t=+20-80°C. Затем производят очистку внутренней поверхности трубы абразивоструйным методом до устранения загрязнений и получения шероховатости не менее RZ35. После этого удаляют пыль продувкой воздухом. Затем наносят не менее 2-х слоев эмали. Каждый слой эмали выполняют толщиной мокрого слоя 90-180 мкм. Сушат каждый слой эмали путем продувки со скоростью 2-8 м/сек через трубу воздуха температурой +20-25°C в течение не менее 3 часов. Интервал между нанесением слоев должен составлять не более 24 часов. Техническим результатом способа является упрощение технологии и повышение качества покрытия.

Способ нанесения защитной эмали на внутреннюю поверхность трубы, включающий предварительную очистку поверхности, нанесение эмали и сушку, отличающийся тем, что сначала трубу прогревают и сушат путем продувки через нее воздуха температурой t=+20-80°C, затем производят очистку внутренней поверхности абразивоструйным методом до устранения загрязнений и получения шероховатости не менее Rz35, после этого удаляют пыль продувкой воздухом и затем наносят не менее 2 слоев эмали, причем каждый слой выполняют толщиной мокрого слоя 90-180 мкм, а сушат каждый слой эмали путем продувки со скоростью 2-8 м/с через трубу воздуха температурой t=+20-25°C в течение не менее 3 ч, при этом интервал между нанесением слоев должен составлять не более 24 ч.

| Способ эмалирования внутренней поверхности металлической трубы | 1985 |

|

SU1289911A1 |

| СПОСОБ НАНЕСЕНИЯ АНТИКОРРОЗИОННОЙ ИЗОЛЯЦИИ НА ВНУТРЕННЮЮ ПОВЕРХНОСТЬ ТРУБОПРОВОДА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2179076C2 |

| СПОСОБ ЭМАЛИРОВАНИЯ ВНУТРЕННЕЙ ПОВЕРХНОСТИ СТАЛЬНЫХ ТРУБ | 1992 |

|

RU2034930C1 |

| US 4169906 A, 02.10.1979 | |||

| Загрузочное устройство | 1987 |

|

SU1450962A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРОЧНОСТИ СЦЕПЛЕНИЯ СОЕДИНЕНИЯ ПОКРЫТИЯ С МЕТАЛЛИЧЕСКОЙ ПОДЛОЖКОЙ В ПРОЦЕССЕ ЕЁ ДЕФОРМИРОВАНИЯ | 2001 |

|

RU2231044C2 |

| Устройство контроля качества стеклянного покрытия | 1986 |

|

SU1408335A1 |

| ПОЛУПРОВОДНИКОВЫЙ ДАТЧИК ДАВЛЕНИЯ | 1993 |

|

RU2047113C1 |

| Устройство для спуска судов на воду | 1978 |

|

SU673532A1 |

Авторы

Даты

2013-07-27—Публикация

2011-09-29—Подача