00

со со

СП

Изобретение относитоя к области з|а1циты металлических труб от корро- з|ии, а именно к средствам контроля к|ачества защитных .покрытий внутренней г|оверхности труб диэлектрическим материалом, не имеющим адгезионной связи с телом трубы, например стеклом, нанесенным баллонным способом.

Цель изобретения - повышение качества и эффективности контроля покрытия трубы.

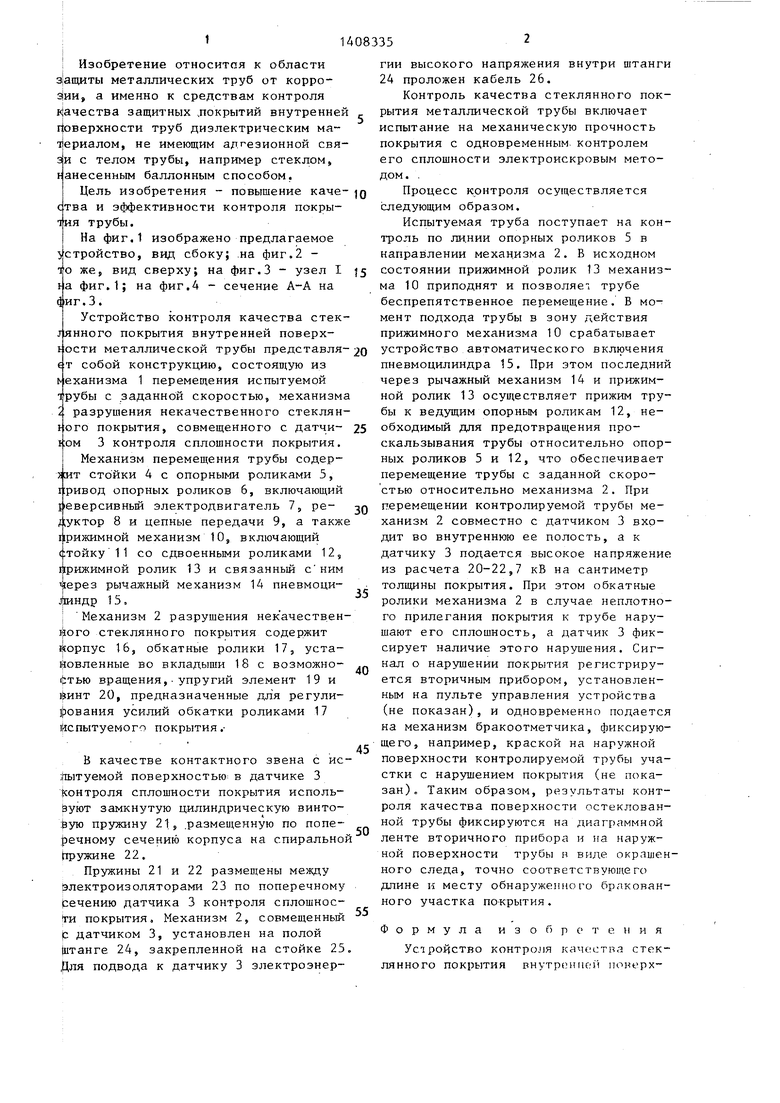

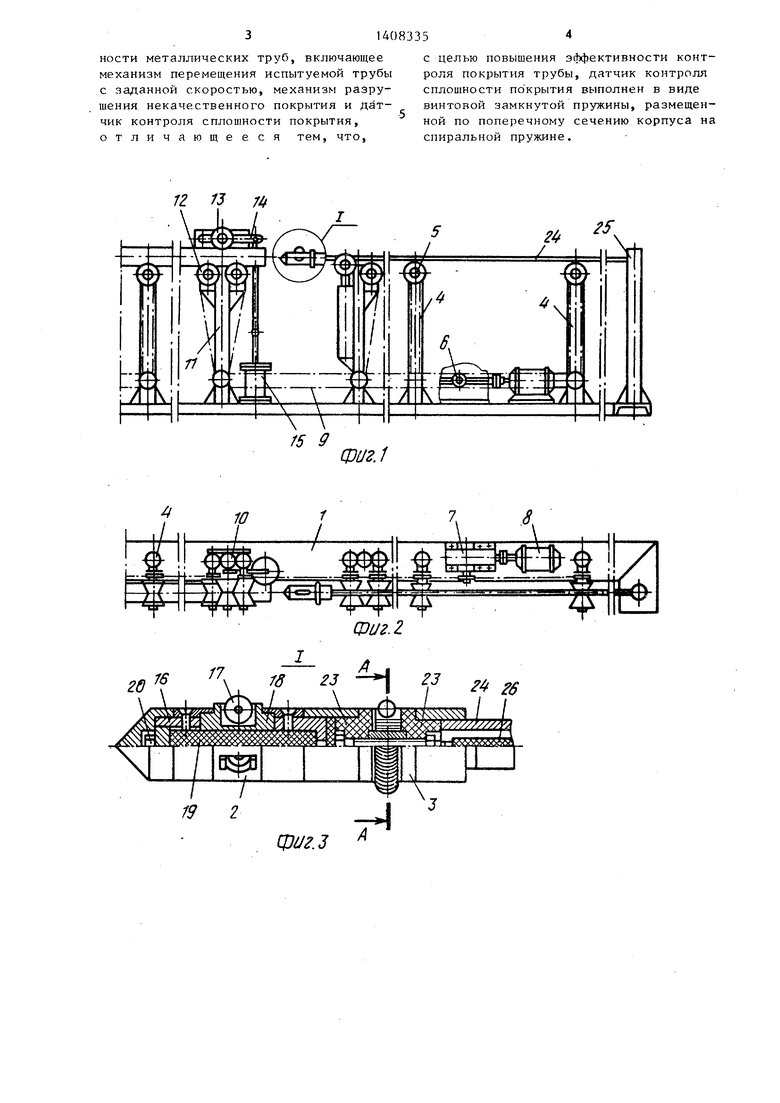

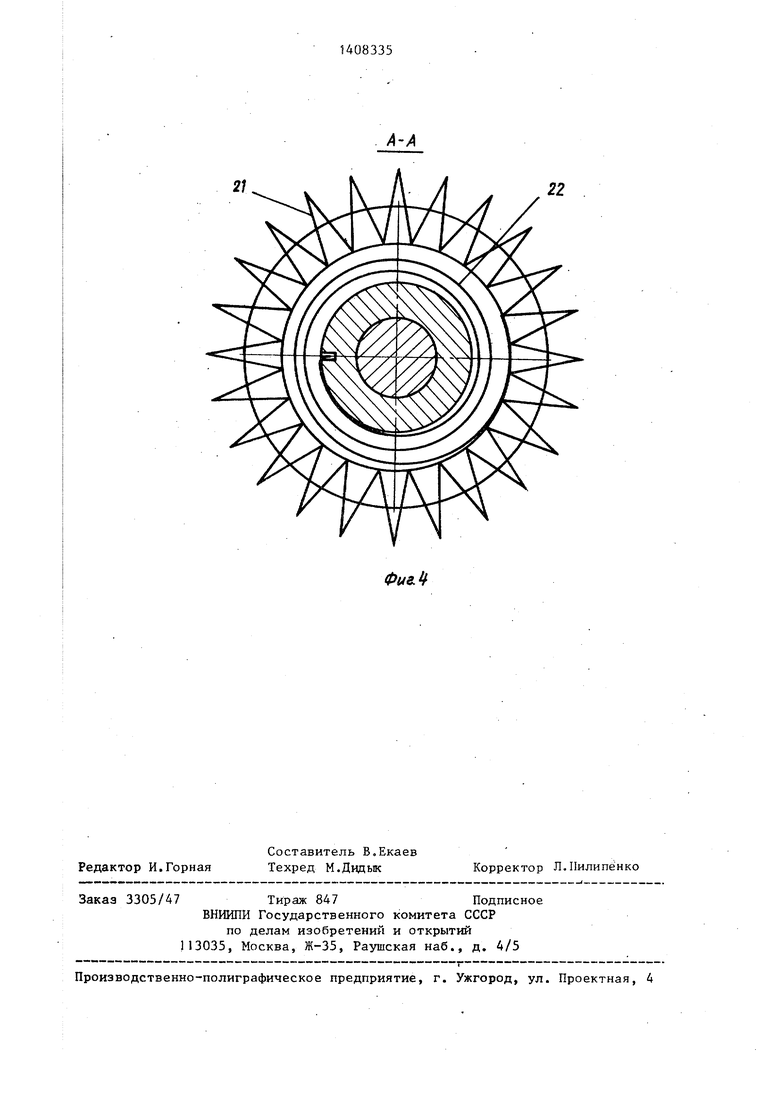

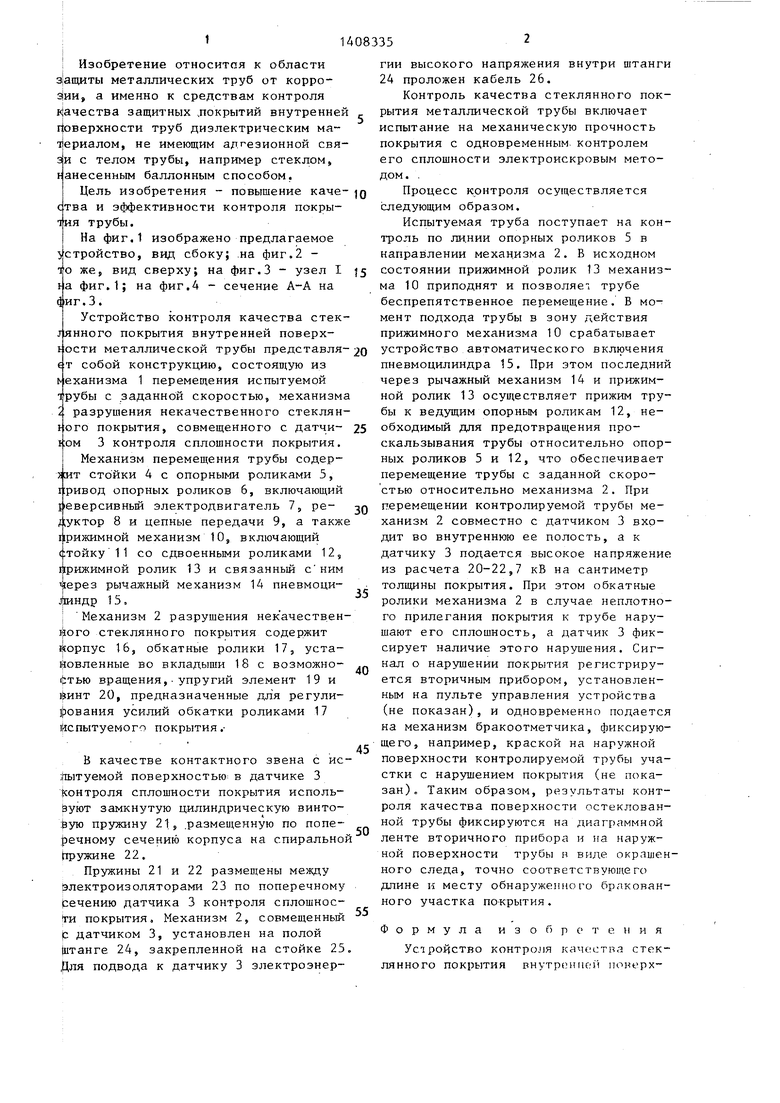

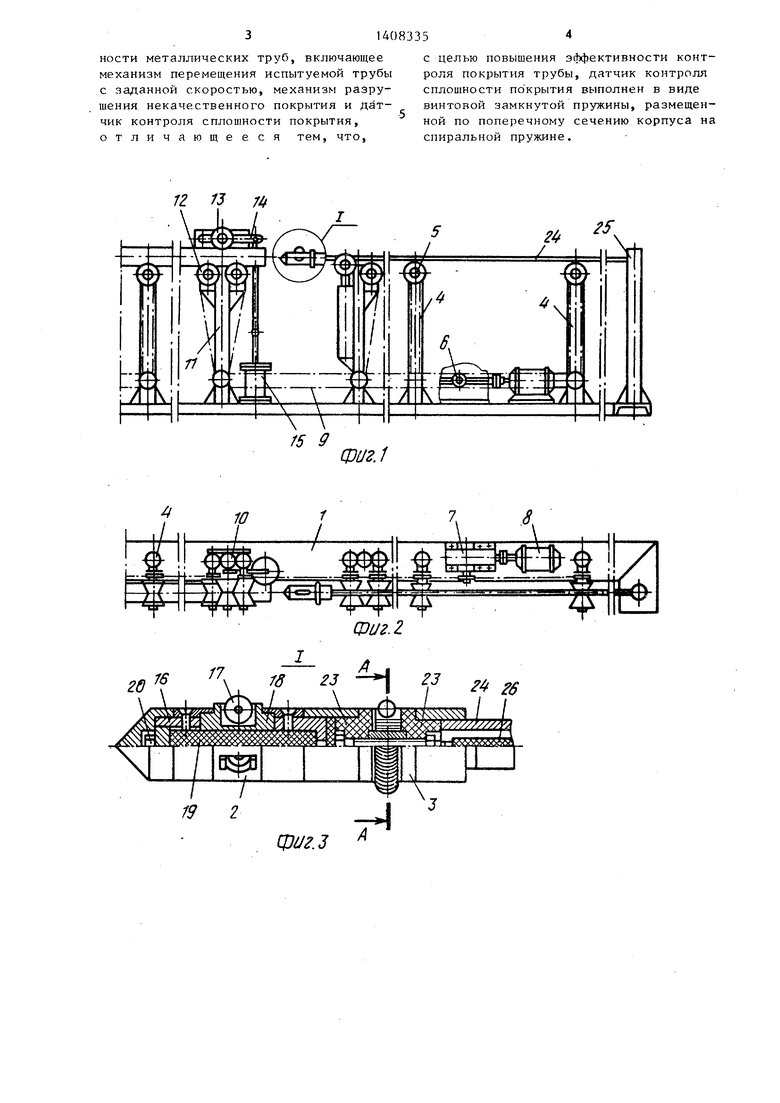

На фиг.1 изображено предлагаемое устройство, вид сбоку; .на фиг.:2 - то же, вид сверху; на фиг.З - узел I ьа фиг,1; на фиг.4 - сечение А-А на фиг.З.

Устройство контроля качества стеклянного покрытия внутренней поверхности металлической трубы представляет собой конструкцию, состояп;ую из exaнизмa 1 перемещения испытуемой трубы с заданной скоростью, механизм 2 разрушения некачественного стеклян t:oro покрытия, совмещенного с датчи- f:oM 3 контроля сплошности покрытия.

Механизм перемещения трубы содер- лит сто йки 4 с опорными роликами 5, г:ривод опорных роликов 6, включающий реверсивный электродвигатель 7, редуктор 8 и цепные передачи 9, а такж прижимной механизм 10, включающий стойку 11 со сдвоенными роликами 12, прижимной ролик 13 и связанньй с ним через рычажный механизм 14 пневмоци- дандр 15,

Механизм 2 разрушения нек ачеств.ен jjioro стеклянного покрытия содержит ijiopnyc 16, обкатные ролики 17, уста- Йовленные во вкладыши 18 с возможно- (Ьтью вращения, упругий элемент 19 и 20, предназначенные для регулирования усилий обкатки роликами 17 испытуемого покрытия.В качестве контактного звена с ис ; 1ытуемой поверхностью в датчике 3 :(сонтроля сплошности покрытия исполь- ёуют замкнутую цилиндрическую винто- :feyro пружину 21, .размещенную по попе- :р|ечному сечению корпуса на спирально ужане 22.

Пружины 21 и 22 размещены между &лектроизоляторами 23 по поперечному речению датчика 3 контроля сплошности покрытия. Механизм 2, совмещенный с датчиком 3, установлен на полой {итанге 24, закрепленной на стойке 25 Для подвода к датчику 3 электроэнер

0

5

5

0

5

0

5

0

5

гии высокого напряжения внутри штанги 24 проложен кабель 26.

Контроль качества стеклянного покрытия металлической трубы включает испытание на механическую прочность покрытия с одновременным контролем его сплошности электроискровым методом. .

Процесс к;рнтроля осуществляется следующим образом.

Испытуемая труба поступает на контроль по ли.нии опорных роликов 5 в направлении механизма 2. В исходном состоянии прижимной ролик 13 механизма 10 приподнят и позволяе трубе беспрепятственное перемещение. В момент подхода трубы в зону действия прижимного механизма 10 срабатывает устройство автоматического включения пневмоцилиндра 15. При этом последний через рычажный механизм 14 и прижимной ролик 13 осуществляет прижим трубы к ведущим опорным роликам 12, необходимый для предотвращения проскальзывания трубы относительно опорных роликов 5 и 12, что обеспечивает перемещение трубы с заданной скоростью относительно механизма 2. При перемещении контролируемой трубы механизм 2 совместно с датчиком 3 входит во внутреннюю ее полость, а к датчику 3 подается высокое напряжение из расчета 20-22,7 кВ на сантиметр толщины покрытия. При этом обкатные ролики механизма 2 в случае неплотного прилегания покрытия к трубе нарушают его сплошность, а датчик 3 фиксирует наличие этого нарушения. Сигнал о нарушении покрытия регистрируется вторичным прибором, установленным на пульте управления устройства (не показан), и одновременно подается на механизм бракоотметчика, фиксирующего, например, краской на наружной поверхности контролируемой трубы участки с нарушением покрытия (не показан). Таким образом, результаты контроля качества поверхности остеклованной трубы фиксируются на диаграммной ленте вторичного прибора и на наружной поверхности трубы и виде окрашенного следа, точно соответствующего длине и месту обнаруженного бракованного участка покрытия.

Формула изобретения

Устройство контроля качества стеклянного покрытия внутр(}1П1еГ1 понерх314083354

ности металлических труб, включающеес целью повышения эффективности контмеханизм перемещения испытуемой трубыроля покрытия трубы, датчик контроля

с заданной скоростью, механизм разру-сплошности по крытия выполнен в виде

шения некачественного покрытия и дат-винтовой замкнутой пружины, размещенчик контроля сплошности покрытия,ной по поперечному сечению корпуса на

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМАТИЧЕСКИЙ КОМПЛЕКС НАНЕСЕНИЯ ЭТИКЕТОК | 2006 |

|

RU2319648C1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ СПЛОШНОСТИ ПОКРЫТИЯ ПРИ ЕГО ДЕФОРМАЦИИ | 2016 |

|

RU2620860C1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ СПЛОШНОСТИ ПОКРЫТИЯ НА ЛИСТОВОМ ПРОКАТЕ ПРИ ЕГО ДЕФОРМАЦИИ | 2016 |

|

RU2619825C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ИЗОГНУТЫХ ТРУБ | 2016 |

|

RU2622197C1 |

| ЭТИКЕТИРОВОЧНАЯ МАШИНА | 2006 |

|

RU2319647C1 |

| ВОЛОЧИЛЬНЫЙ СТАН ДЛЯ ПРОИЗВОДСТВА ДЛИННОМЕРНЫХ ТРУБ, ПРЕИМУЩЕСТВЕННО КАПИЛЛЯРНЫХ | 1991 |

|

RU2030940C1 |

| СПОСОБ КОМПЛЕКСНОЙ ЗАЩИТЫ ОТ КОРРОЗИИ ПРОТЯЖЕННЫХ СТАЛЬНЫХ ТРУБОПРОВОДОВ (ВАРИАНТЫ) | 2005 |

|

RU2296817C2 |

| Устройство для гибки фланцев | 1987 |

|

SU1618482A1 |

| СПОСОБ ТЕПЛОИЗОЛЯЦИИ СВАРНЫХ СОЕДИНЕНИЙ ПРЕДВАРИТЕЛЬНО ИЗОЛИРОВАННЫХ ТРУБ ПРИ ПОДЗЕМНОЙ ПРОКЛАДКЕ ТРУБОПРОВОДА | 2014 |

|

RU2575528C2 |

| ЛИНИЯ ДЛЯ СБОРКИ ЛЕНТОЧНОГО МАГНИТОПРОВОДА РАСПРЕДЕЛИТЕЛЬНОГО ТРАНСФОРМАТОРА | 2010 |

|

RU2414016C1 |

Изобретение относится к защите металлических труб от коррозии, а именно к средствам контроля качества защитных покрытий внутренней поверхности труб диэлектрическим материалом, не имеюпщм адгезионной -связи с телом трубы, например стеклом, на- несенньм баллонным способом. Цель - повышение качества и эффективности контроля диэлектрического (стеклянного) покрытия трубы. В устройстве элементы механизма разрушения некачественного стеклянного покрытия выполнены в виде обкатных роликов, размещенных равномерно по поперечному сечению корпуса механизма и связанных с упругим элементом и узлами регулирования усилий обкатки. Датчик контроля сплошности покрытия выполнен в виде замкнутой цилиндрической винтовой пружины, размещенной по поперечному сечению корпуса на спиральной пружине. 4 ил. с а С

отличающееся тем, что.

гг 13 7U

фиг,1

2Q

76

I

19

фиг.з

спиральной пружине.

s

Фиг. 2.

г гв

21

22

Фиг.

| Устройство для контроля сплошности неэлектропроводящих покрытий металлических изделий | 1979 |

|

SU785709A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| УСТРОЙСТВО для ОПРЕДЕЛЕНИЯ СПЛОШНОСТИ | 0 |

|

SU205354A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1988-07-07—Публикация

1986-09-15—Подача