Изобретение относится к устройству обезвоживания волокнистого полотна, в частности, бумажного полотна санитарно-гигиенического назначения (tissue), с первой зоной прессования, которая имеет длину L1 зоны прессования и через которую волокнистое полотно лежа пропускается между проходящей по замкнутой проницаемой лентой, и проходящей по замкнутой проницаемой опорной лентой. Первая зона прессования выполнена таким образом, что через ленту, волокнистое полотно и опорную ленту, по меньшей мере, на части длины L1 зоны прессования, может проходить текучая среда. Дополнительно устройство имеет следующую за первой зоной прессования вторую зону прессования, имеющую длину L2 зоны прессования. Изобретение относится также к способу обезвоживания волокнистого полотна и машине для изготовления волокнистого полотна.

Такие устройства известны для изготовления объемной бумажной продукции санитарно-гигиенического назначения высокого качества. Этот уровень качества определяют также как Premium. Особенно важным в этих сортах является объемная структура листа с хорошей впитывающей способностью и влагоудерживающей способностью. При изготовлении бумаги санитарно-гигиенического назначения типа Premium качество стоит на первом месте. Способы изготовления очень трудоемки и энергоемки. Себестоимость этой бумажной продукции санитарно-гигиенического назначения поэтому очень высокая.

Документ WO 2005/075736 A2 описывает машину и способ изготовления бумажной продукции санитарно-гигиенического назначения типа Premium. Волокнистое полотно после зоны формования обезвоживают в секции обезвоживания в ленточном прессе. Волокнистое полотно находится при этом между структурированной сеткой и лентой, например, сукном и пропускается через отсасывающий вал. Он работает при высоком вакууме, чтобы щадяще обезводить полотно посредством протекающего горячего воздуха, при этом обезвоживание поддерживает ленточный пресс. Для дальнейшего щадящего повышения степени сушки подключают по выбору также воздушный пресс или BoostDryer. Эти устройства являются очень затратными.

В документе US 2004/0149405 А1 описан способ обезвоживания волокнистого полотна в бумагоделательной машине. Волокнистое полотно обезвоживается в секции формования до степени сухости более чем 10%, а в пневматическом прессе посредством обезвоживания путем вытеснения до степени сухости 40%, после. чего волокнистое полотно сушится в дополнительном пневматическом прессе посредством прямоточной сушки до более высокой степени сухости.

В способе и соответствующем устройстве для обезвоживания волокнистого полотна согласно документу DE 19946984 А1 волокнистое полотно проводится через зону обезвоживания, в которой волокнистое полотно по меньшей мере частично обезвоживается посредством подачи газа вытеснения под давлением. Зона обезвоживания разделена на несколько секций, в которых прилагаемое давление газа может регулироваться индивидуальным образом.

В документе ЕР 1749934 раскрыта машина для изготовления бумажного полотна санитарно-гигиенического назначения. Она содержит участок формования, в котором бумажное полотно санитарно-гигиенического назначения образуется из волокнистой суспензии на покрывном материале, при этом предусмотрен зазор, который образован между рабочей поверхностью сушильного цилиндра, в частности Янки-цилиндра, и ответной поверхностью, и через который проходит бумажное полотно санитарно-гигиенического назначения вместе с покрывным материалом. Конфигурация машины может быть изменена таким образом, что в зависимости от качества, например, впитывающих свойств или прочности на разрыв изготавливаемого бумажного полотна, в качестве покрывного материала используется либо трехмерно структурированный покрывной материал, в частности, структурированное сито, либо неструктурированный покрывной материал, в частности сукно, причем ответная поверхность образована рабочей поверхностью прессового валка, имеющего зону всасывания, в котором предусмотрены сообщающиеся с зоной всасывания отверстия.

Другую возможность изготовления бумажной продукции санитарно-гигиенического назначения типа Premium предлагает известный способ сушки по технологии Through Air Drying (TAD). В этом способе, расположенное на структурированной сетке и пропускаемое через большой проходной цилиндр волокнистое полотно отжимают большими объемными потоками горячего воздуха или горячего пара посредством нагнетательных колпаков или вентиляторов. Требуется затратная воздушная или паровая система.

В зоне формования необходимо большое число вакуумных насосов с высоким энергопотреблением.

Наряду с бумажной продукцией санитарно-гигиенического назначения типа Premium имеется бумажная продукция санитарно-гигиенического назначения стандартного качества. Это качество изготавливают на так называемых Crescent-машинах для изготовления бумажной продукции санитарно-гигиенического назначения. Эти проверенные машины очень просты в конструкции, потребляют меньше энергии и рассчитаны на продукцию. Тем не менее, качество изготовленного волокнистого полотна очевидно ниже Premium. Это относится соответственно также и к ценам.

Оба уровня качества укоренились на региональных мировых рынках. В связи с произошедшими в последние годы изменениями в отношении сырья и энергетической ситуации изменились также требования рынка в отношении качества и цен бумажной продукции санитарно-гигиенического назначения. Рынки настоятельно требуют нового качества бумажной продукции санитарно-гигиенического назначения, которое, во-первых, находится, конечно, ниже качеств Premium, но все же очевидно выше стандартного качества и, во-вторых, требует при этом существенно меньше энергии при меньшем расходе высокоценного сырья для изготовления бумажной продукции санитарно-гигиенического назначения.

Поэтому задача изобретения состоит в том, чтобы предложить решение для оптимального по себестоимости изготовления бумажной продукции санитарно-гигиенического назначения среднего уровня качества. Кроме того, машина для изготовления бумажной продукции санитарно-гигиенического назначения среднего уровня качества должна быть выполнена настолько универсальной, что за счет быстрой модификации машины делает возможным производить как качество уровня Premium, так и стандартное и среднее качество.

Задача решается за счет следующих признаков пункта 1 формулы изобретения. Предлагается устройство для обезвоживания волокнистого полотна, в частности, бумажного полотна для продукции санитарно-гигиенического назначения, с первой зоной прессования, имеющей длину L1 зоны прессования и через которую волокнистое полотно лежа пропускается между проходящей по замкнутой проницаемой лентой и проходящей по замкнутой, проницаемой опорной лентой, при этом первая зона прессования выполнена таким образом, что через проницаемую ленту, волокнистое полотно и опорную ленту, по меньшей мере, на части длины L1 зоны прессования может проходить текучая среда, и со следующей за первой зоной прессования второй зоной прессования, имеющей длину L2 зоны прессования, для обезвоживания волокнистого полотна. Изобретение отличается тем, что волокнистое полотно пропускают через вторую зону прессования между двумя лентами с различной объемной упругостью, причем длина L1 зоны прессования больше длины L2 зоны прессования.

Это решение имеет, во-первых, преимущество в том, что обезвоживание волокнистого полотна во втором зазоре прессования осуществляется щадяще и эффективно. За счет различной объемной упругости лент во втором зазоре прессования обеспечивается то, что волокнистое полотно прилегает к поверхностной структуре ленты с меньшей объемной упругостью, а лента с более высокой объемной упругостью, наоборот, сдавливает ее в зазоре прессования. Благодаря этой различной объемной упругости или мягкости, при предлагаемом одновременно упругом воздействии ленты с более высокой объемной упругостью, создается таким образом плотный, равномерный по всей поверхности контакт между волокнистым полотном и лентами. Это обеспечивается, в частности, также тогда, когда применяют ленту с карманами или углублениями на структурной поверхности. Этот равномерный контакт способствует обезвоживанию, вследствие чего достигается более высокая степень сушки бумажного полотна санитарно-гигиенического назначения. В результате могут быть снижены энергозатраты всего процесса изготовления. Благодаря заявленному решению формируется и, соответственно, поддерживается трехмерная структура волокнистого полотна у его поверхности и одновременно достигается более высокая степень сушки.

Это преимущество позволяет снизить объемный поток протекающей через волокнистое полотно текучей среды в первом зазоре прессования и за счет этого снизить энергопотребление на 25%, по сравнению с качеством Premium.

Хотя качество остается ниже по сравнению с качеством Premium, оно все же существенно выше, чем уровень стандартного качества. Опыты показали, что толщина волокнистого полотна несколько меньше, чем в бумажной продукции санитарно-гигиенического назначения типа Premium, но все же на 50% выше, чем в стандартной бумажной продукции санитарно-гигиенического назначения.

В предпочтительной форме осуществления лента с более высокой объемной упругостью, пропускаемой через вторую зону прессования, представляет собой сукно. Особенно подходящим сукном является сукно, которое соответствует так называемой векторной технологии заявителя. Сукно согласно этой технологии включает в себя тканую основную ткань, на которую наносят, на сторону, обращенную к волокнистому полотну, нетканый, состоящий из суконных волокон слой, так называемый векторный слой. Волокна этого слоя структурированы трехмерными и имеют степень дефибрирования свыше 30 дтекс, в частности, свыше 67 дтекс, предпочтительно свыше 100 дтекс. Или даже свыше 140 дтекс. Это имеет то преимущество, что сукно очень открыто и, следовательно, легко обезвоживается. Воздухопроницаемость составляет менее 80 куб.футов/мин, в частности, менее 40 куб.футов/мин, предпочтительно менее 25 куб.футов/мин.

Кроме того, трехмерная структура толстых волокон в векторном слое придает сукну хорошую упругость (resilience) при прохождении через зазор прессования. При этом сукно сжимается и после зазора прессования вновь отжимается на свою почти изначальную толщину. Векторный слой в диапазоне веса единицы поверхности может составлять от 100 г/м2 до 500 г/м2. Предпочтительно векторный слой покрывает по меньшей мере один состоящий из более мелких волокон слой волокна, который соприкасается с волокнистым полотном. Эти более мелкие волокна имеют степень дефибрирования менее 30 дтекс, в частности, меньше 12 дтекс, предпочтительно меньше 4 дтекс.

В практической форме осуществления по меньшей мере между одним слоем волокна и векторным слоем предусмотрен другой слой, волокна которого имеют степень дефибрирования, находящуюся между степенью дефибрирования волокон векторного слоя и степенью дефибрирования соприкасающегося с волокнистым полотном слоем волокна. Степень дефибрирования волокон другого слоя находится, например, в интервале между 8 и 15 дтекс, предпочтительно составляет 10 дтекс.

В другой предпочтительной форме осуществления пропускаемая через вторую зону прессования лента с меньшей объемной упругостью представляет собой ленту со структурированной поверхностью и/или NAD-сетку. Лента с меньшей объемной упругостью может включать в себя, предпочтительно, тканую структуру и/или нетканую структуру, как, например, структурированную мембрану.

Предпочтительно, если проницаемая лента первого зазора прессования имеет структурированную поверхность и/или представляет собой TAD-сетку. Проницаемая лента может включать в себя предпочтительно тканую структуру и/или нетканую структуру, как, например, структурированную мембрану.

Структурированная лента выполнена в соответствии с изобретением таким образом, что волокнистое полотно за счет структуры структурированной поверхности ленты сама приобретает структуру поверхности, что повышает качество бумажного полотна санитарно-гигиенического назначения.

Согласно практической форме осуществления проницаемая лента первого зазора прессования образует ленту с меньшей объемной упругостью второй зоны прессования и пропускается через эту зону. Это дает преимущество в том, что волокнистое полотно может оставаться на структурированной поверхности проницаемой ленты и не должно передаваться. Это позволяет получить высокий специфический объем и структуру волокнистого полотна.

Предпочтительно, устройство для обезвоживания волокнистого полотна является частью машины для производства бумажной продукции санитарно-гигиенического назначения, при этом проницаемая лента проходит через формующую зону машины для производства бумажной продукции санитарно-гигиенического назначения, и волокнистое полотно появляется и формуется на этой ленте. Целесообразно волокнистое полотно до передачи его на сушильный цилиндр для окончательной сушки волокнистого полотна остается на проницаемой ленте. Передача волокнистого полотна осуществляется в образованной прессовальным валом и сушильным Янки-цилиндром зоне прессования. При этом для бумажной продукции санитарно-гигиенического назначения типа Premium прессовальный вал выполнен как гладкий прессовальный вал без отсоса, а для среднего уровня качества бумажной продукции санитарно-гигиенического назначения - как отсасывающий прессовальный вал.

Заявленное решение может быть использовано также для двухсеточного формовочного устройства. В этом типе формовочного устройства волокнистое полотно после зоны формования передается на транспортирующую ленту. Целесообразно волокнистое полотно передается на проницаемую ленту.

Предпочтительно, если лента с меньшей объемной упругостью имеет более шероховатую поверхность и/или большую воздухопроницаемость, чем лента с более высокой объемной упругостью, то есть с большей мягкостью.

В другой форме осуществления лента с меньшей объемной упругостью представляет собой тонкую сетку с плотностью нити основы в интервале свыше 14,1 нитей/см (36 нитей/дюйм), в частности 17,3 или больше нитей/см (44 нитей/дюйм), предпочтительно свыше 22 нитей/см (56 нитей/дюйм). Это обеспечивает равномерный плотный контакт волокнистого полотна с сеткой и сукном, вследствие чего достигается высокая степень сушки после пресса.

Предпочтительно, если лента с меньшей объемной упругостью представляет собой тонкую сетку и уточная нить имеет диаметр меньше или равный 0,45 мм, в частности, меньше или равный 0,41 мм, предпочтительно меньше или равный 0,35 мм и более предпочтительно, меньше или равный 0,35 мм, а нить основы диаметр меньше или равный 0,40 мм, в частности, меньше или равный 0,35 мм, предпочтительно меньше или равный 0,30 мм. Толщина сетки находится в интервале от 0,5 до 1 мм.

В практической форме осуществления лента с меньшей объемной упругостью представляет собой тонкую сетку с воздухопроницаемостью свыше 14,16 м3/мин (500 куб. футов/мин), в частности, свыше 15,58 м3/мин (550 куб.футов/мин), предпочтительно равную или превышающую 17 м3/мин (600 куб.футов/мин). Это, в частности, предпочтительно, если тонкая сетка проходит через первый и второй зазор прессования.

Предпочтительно, если лента с меньшей объемной упругостью представляет собой тонкую сетку, при этом по меньшей мере контактирующая с бумагой сторона имеет контактную поверхность равную или превышающую 20%, предпочтительно равную или превышающую 25%, в частности, превышающую 27%. Это особенно выгодно, если волокнистое полотно передается непосредственно с сетки на сушильный Янки-цилиндр. Волокнистое полотно прессуется в зоне этих контактных мест на поверхности сушильного цилиндра. Прочность этих зон прессования таким образом повышается, а также вместе с тем прочность волокнистого полотна. Это позволяет использовать более выгодное по стоимости сырье при остающейся неизменной прочности. Эта контактная поверхность может быть получена зачисткой неровностей сетки шлифованием. В бумажных полотнах санитарно-гигиенического назначения со средним уровнем качества контактная поверхность может находиться в интервале от 20 до 32%.

В другой форме осуществления лента с меньшей объемной упругостью представляет собой тонкую сетку со структурированной поверхностью. Она имеет приподнятые и углубленные зоны, причем углубленные зоны образуют карманы (pockets).

Приподнятые и углубленные зоны равномерно расположены по поверхности сетки. На ней могут быть выполнены орнаментальные структуры.

Предпочтительно, лента с меньшей объемной упругостью представляет собой тонкую сетку, при этом доля поверхности с приподнятыми зонами на контактирующей с бумагой стороне равна или превышает 20%, предпочтительно равна или превышает 25%, в частности, равна или превышает 27%.

Согласно преимущественной форме осуществления изобретения лента с меньшей объемной упругостью представляет собой тонкую сетку со структурированной поверхностью с менее чем 77,4 карманов (pockets) на см2 (500 карманов на дюйм2), предпочтительно менее чем 38,7 карманов (pockets) на см2 (250 карманов на дюйм2), особенно предпочтительно с равным или меньшим числом карманов (pockets), чем 31 на см2 (200 карманов на дюйм2), в частности, менее, чем 28 карманов на см2 (180 карманов на дюйм2), предпочтительно менее 23 карманов на см2 (150 карманов на дюйм2).

В зависимости от требования в предпочтительной форме осуществления изобретения лента с меньшей объемной упругостью может использовать тонкую сетку со структурированной поверхностью с более чем 23 карманами на см2 (150 карманов на дюйм2), в частности, более чем с 69,7 карманов (pockets) на см2 (450 карманов на дюйм2). Возможны также целевые использования с очень тонкой структурированной сеткой с числом карманов (pockets) до 154,8 на см2 (1000 карманов на дюйм2).

Для изготовления туалетной бумаги в качестве ленты с меньшей объемной упругостью, например, может использоваться тонкая сетка со структурированной поверхностью, которая имеет до 69,7 карманов (pockets) на см2 (450 карманов на дюйм2), в частности, 55,7 карманов (pockets) на см2 (360 карманов на дюйм2). При этом в зависимости от требований качества нижние значения числа карманов могут находиться в пределах между 69,7 карманов (pockets) на см2 (300 карманов на дюйм2) и 3,87 карманов (pockets) на см2 (25 карманов на дюйм2).

Для изготовления волокнистых полотен для рулонов кухонной бумаги целесообразно, если в качестве ленты с меньшей объемной упругостью может использоваться тонкая сетка со структурированной поверхностью, которая имеет менее чем 40,3 карманов (pockets) на см2 (260 карманов на дюйм2 и более, чем 3,87 карманов (pockets) на см2 (25 карманов на дюйм2). Для большей влагопоглощающей способности число карманов находится предпочтительно в пределах между 31 карманами (pockets) на см2 (200 карманов на дюйм2) и 23,2 карманами (pockets) на см2 (150 карманов на дюйм2).

В другой форме осуществления лента с более высокой объемной упругостью имеет модуль объемной упругости (dynamic modus for compressibility) "G" равный или больше чем 0,5 Н/мм2, в частности, больше чем 2 Н/мм2, предпочтительно больше чем 4 Н/мм2. В случае из практики модуль объемной упругости может быть равным или больше чем 0,05 кН/мм2, в частности, больше чем 1 кН/мм2, предпочтительно больше чем 4 кН/мм2. Этот модуль объемной упругости "G" представляет собой меру свойств упругой отдачи или способности к упругому последействию ленты.

Модуль объемной упругости соответствует частному из напряжения сжатия (Н/мм2) и относительного изменения толщины (-) сукна при сжатии. Эти значения могут быть определены при помощи измерительного устройства. Измерительное устройство содержит, например, два прижимаемые друг к другу штампа с соответствующей поверхностью А. Ленту или образец сукна прижимают и сдавливают между штампами с постоянным усилием F. При этом посредством системы датчика перемещения одного штампа определяют появляющееся изменение толщины ΔD. Модуль объемной упругости получают из G=F/A/(ΔD). При помощи этого метода измерений может быть определен модуль объемной упругости ленты, как с высокой объемной упругостью, так и с низкой объемной упругостью.

При измерении лента может быть в новом состоянии или в состоянии усадки.

Далее, предпочтительно, если лента с более высокой объемной упругостью имеет динамическую жесткость К* (dynamic stiffness К*) меньше 100000 Н/мм, в частности меньше 90000 Н/мм и предпочтительно равную или меньше 70000 Н/мм. Динамическая жесткость К* (Н/мм) представляет собой меру объемной упругости, при этом объемная упругость показывает изменение толщины ленты в мм на усилие (Н).

Динамическая жесткость К* вычисляется из обратного значения объемной упругости. При этом объемная упругость представляет собой частное из изменения толщины ΔD и усилия, измеренного вышеприведенным методом измерения.

В практической форме осуществления проницаемая опорная лента первой зоны прессования образует ленту с более высокой объемной упругостью второй зоны прессования и пропускается через эту зону. Это выполнение обеспечивает надежное пропускание полотна, хорошее функционирование (runnability) и оптимальное решение по затратам.

В другой форме осуществления проницаемая опорная лента не имеет структурированной поверхности и/или выполнена в виде сукна.

В другой форме осуществления изобретения в качестве текучей среды, которая протекает через ленту, волокнистое полотно и опорную ленту по меньшей мере на некоторой части длины L1 зоны прессования, используют воздух и/или горячий воздух и/или пар.

Согласно практической форме осуществления длина L1 зоны прессования превышает длину L2 зоны прессования больше чем в 10 раз, предпочтительно превышает длину La зоны прессования больше чем в 20 раз, и, в частности, превышает длину L2 зоны прессования больше чем в 30 раз. Первая зона прессования имеет, например, в предпочтительной форме осуществления длину L1 зоны прессования 1200 мм.

В первом зазоре прессования при небольшом прессовальном давлении происходит мягкое обезвоживание. Во втором зазоре прессования, напротив, применяют более высокое прессовальное давление. Эта комбинация имеет, кроме технологических преимуществ, также эффект в том, что лента с более высокой объемной упругостью очищается за счет более короткого времени импульса прессования. Это особенно выгодно для сукна.

В соответствии с предпочтительной формой осуществления первая зона прессования образована проницаемым прессовальным элементом и проницаемым контр-элементом. Предпочтительно проницаемый прессовальный элемент выполнен в виде прессовальной ленты и/или прессовального башмака.

Прессовальная лента состоит из жесткой на растяжение ленты, предпочтительно из сеточной ткани или спиральной сетки или металлической сетки или перфорированной металлической ленты или ленты из композиционного материала. Для создания давления прессования прессовальная лента нагружается натяжением от 40 кН/м до 60 кН/м и пропускается через отсасывающий вал или изогнутую поверхность.

Для получения текучей среды в предпочтительной форме осуществления прессовальный элемент снабжен нагнетательным колпаком. Текучая среда может иметь избыточное давление или работать с давлением окружающей среды.

Согласно другой предпочтительной практической форме осуществления контр-элемент состоит из вала или короба с изогнутой или плоской поверхностью.

Предпочтительно контр-элемент первой зоны прессования выполнен с отсосом. Для изготовления бумажных полотен для продукции санитарно-гигиенического назначения среднего качества прилагаемый вакуум в контр-элементе составляет от 0,4 до 0,3 бар и, таким образом, меньше чем для бумажной продукции санитарно-гигиенического назначения типа Premium, для которой вакуум находится в интервале от 0,6 до 0,5 бар. Поэтому производственные издержки существенно ниже. При этом предпочтительно, если текучая среда в нагнетательном колпаке подается без или с очень низким избыточным давлением. Таким образом можно избежать утечек.

В другой предпочтительной форме осуществления изобретения вторая зона прессования состоит из прессовального элемента и контр-элемента.

Контр-элемент второй зоны прессования образован предпочтительно гладким и/или твердым валом.

Поверхность этого вала образована покрытием, при этом толщина покрытия составляет примерно 15 мм. Поверхность имеет твердость от 0 до 5 P&J, предпочтительно от 0 до 1 P&J. Поверхность в другой форме осуществления имеет канавки, которые расположены проходящими спирально или параллельно в окружном направлении.

Другая форма осуществления предусматривает, что прессовальный элемент второй зоны прессования состоит из башмачного вала, который включает прессовальную оболочку и прессовальный башмак.

В предпочтительном практическом выполнении прессовальный элемент второй зоны прессования состоит из мягкого вала. Поверхность вала может быть выполнена с твердостью от 30 до 33 P&J. Этот вал также состоит предпочтительно из покрытия, нанесенного на сердечник вала.

Толщина покрытия находится в интервале от 18 до 25 мм, предпочтительно от 19 до 21 мм. Покрытие вала выбрано таким образом, что твердость за счет приема воды во время эксплуатации вала становится ниже примерно на 4-5 единиц P&J.

Для обеспечения хорошего обезвоживания прессовальный элемент имеет поверхность с глухими отверстиями и канавками. Канавки предпочтительно могут быть расположены проходящими спирально или параллельно в окружном направлении.

В практической форме осуществления в виде прессовального элемента второй зоны прессования может быть использован просверленный отсасывающий вал.

Давление между валами второй зоны прессования находится предпочтительно в интервале от 20 кН/м до 90 кН/м.

Вторая зона прессования имеет длину зазора в пределах от 20 мм до 250 мм, предпочтительно длину равную или больше 40 мм.

В предпочтительном выполнении контр-элемент второй зоны прессования предназначен для ленты с меньшей объемной упругостью.

В другом предпочтительном исполнении контр-элемент второй зоны прессования предназначен для ленты с большей объемной упругостью.

В другой возможной форме осуществления контр-элемент второй зоны прессования предназначен для контр-элемента первой зоны прессования для образования второй зоны прессования. Это представляет собой особенно оптимальное по себестоимости решение, так как контр-элемент первой зоны прессования служит одновременно как прессовальный элемент второй зоны прессования. Таким образом можно отказаться от прессовального элемента. Для этого случая служащий как прессовальный элемент второй зоны прессования контр-элмент первой зоны прессования может быть выполнен с отсосом, по меньшей мере во второй зоне прессования.

Второй аспект изобретения по решению задачи представляет собой способ обезвоживания волокнистого полотна, в частности, бумажного полотна санитарно-гигиенического назначения, в котором волокнистое полотно лежа пропускается между проходящей по замкнутой проницаемой лентой и проходящей по замкнутой, проницаемой опорной лентой, через первую зону прессования, имеющую длину L1 зоны прессования, при этом через ленту, волокнистое полотно и опорную ленту по меньшей мере на некоторой части длины L1 зоны прессования, может пропускаться текучая среда, и вслед за этим его обезвоживают во второй зоне прессования, имеющей длину L2 зоны прессования. Способ отличается тем, что волокнистое полотно пропускают через вторую зону прессования между двумя лентами с различной объемной упругостью, причем длина L1 зоны прессования больше длины L2 зоны прессования.

В соответствии со способом преимуществом является то, что текучая среда вначале протекает через ленту, затем через волокнистое полотно и, наконец, через опорную ленту.

В предпочтительной форме осуществления способа вода в волокнистом полотне удаляется в первой зоне прессования механическим давлением прессования и/или вытеснительным обезвоживанием и/или термической сушкой.

Согласно другой форме осуществления волокнистое полотно обезвоживают во второй зоне прессования механическим давлением прессования и поддерживающим воздействием ленты с более высокой объемной упругостью. За счет плотного контакта волокнистого полотна с лентой с более высокой объемной упругостью могут быть использованы капиллярные эффекты для лучшего обезвоживания.

Третий аспект изобретения по решению задачи относится к машине для изготовления волокнистого полотна, в частности, бумажного полотна санитарно-гигиенического назначения, включающей в себя зоны прессования по первому аспекту изобретения, а также образованную прессовальным элементом и сушильным цилиндром, в частности Янки-цилиндром, третью зону прессования, через которые пропускается волокнистое полотно (10) вместе с покрывным материалом, при этом машина содержит дополнительные устройства, которые позволяют реализовать различные концепты машины, состоящие из выбора и/или комбинации трех зон прессования.

Согласно предпочтительной практической форме осуществления изобретения, другие устройства выбраны по меньшей мере из одного из следующих элементов: направляющие валики, правильные валики с регуляторами движения полотна, натяжные валики с натяжными устройствами, устройства для очистки ленты, консольные устройства. Машина для производства бумажной продукции санитарно-гигиенического назначения имеет, следовательно, более широкую оснащенность, чем этого требуют отдельные сорта и уровни качества. Станина включает, таким образом, например, опорные устройства для крепления других устройств, таких как, например, валики, которые необходимы лишь для продукции стандартного качества, но не для изготовления продукции качества типа Premium.

Также предпочтительно, если станина выполнена консольной, то есть станина включает направленное поперек машины консольное устройство, которое при замене сетки несет и разгружает с направляющей стороны станину, что позволяет таким образом за короткое время наложить новый бесшовный покрывной материал. Это решение является особенно предпочтительным при использовании сетки со структурированной поверхностью, как это предусматривает изобретение, так как эти сетки из-за мешающей маркировки выполнены бесшовными. Без консольного устройства замена сеток потребовала бы очень много времени.

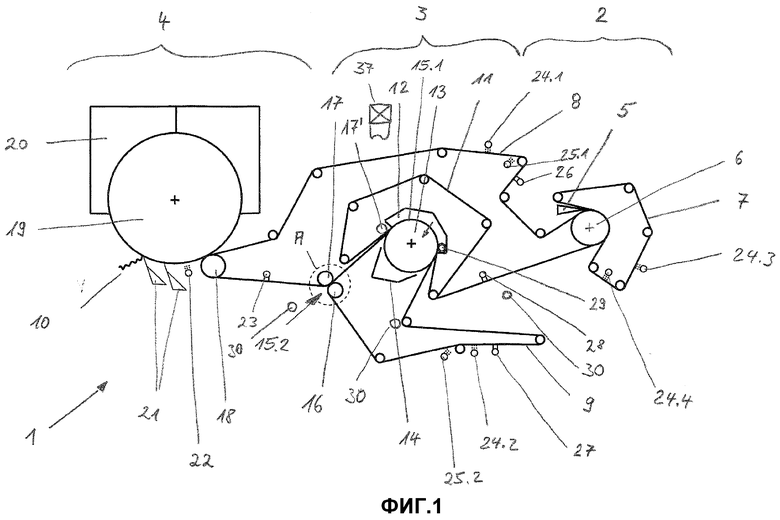

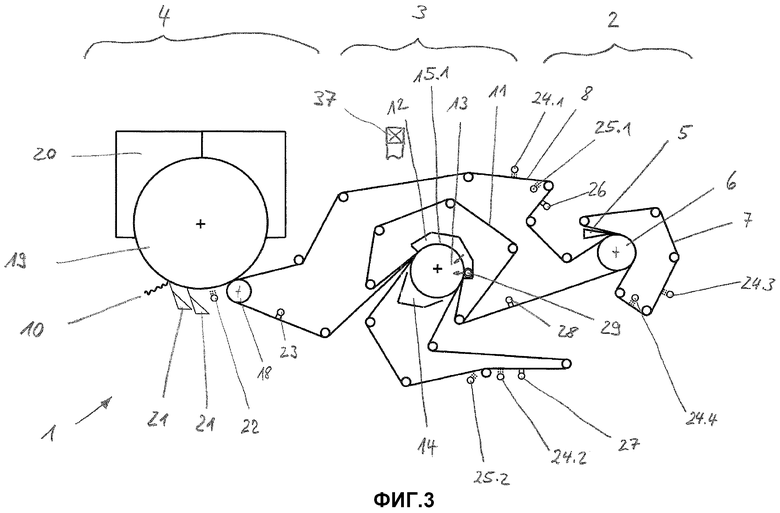

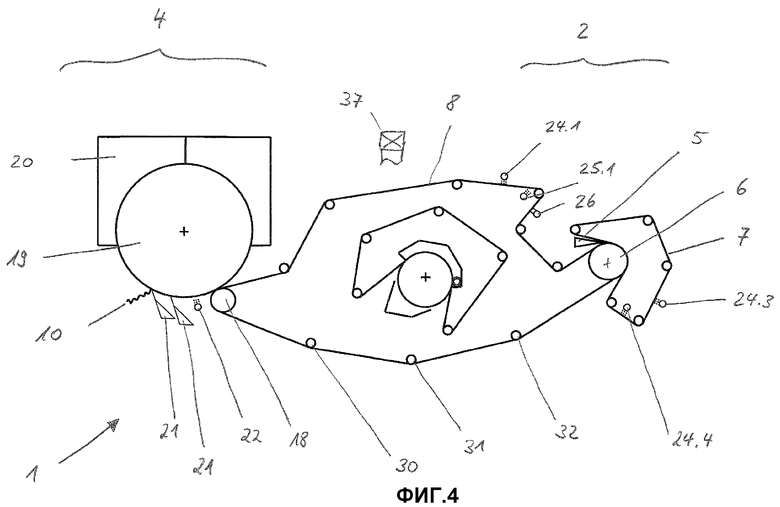

Эти дополнительные устройства позволяют поэтому быстро модифицировать машину в соответствии с требованиями для производства бумаги санитарно-гигиенического назначения стандартного качества (фиг.4), среднего качества (фиг.1) и качества Premium (фиг.3).

Оборудованная таким образом машина дает изготовителю бумаги санитарно-гигиенического назначения возможность быстро реагировать на изменения рынка. Следовательно, может изготовляться продукция с оптимальным соотношением цена качество.

Другие признаки и преимущества изобретения вытекают из нижеследующего описания предпочтительных примеров осуществления со ссылкой на чертеж. При этом показаны:

Фиг.1 - первая форма осуществления машины для производства бумажной продукции санитарно-гигиенического назначения с заявленным устройством,

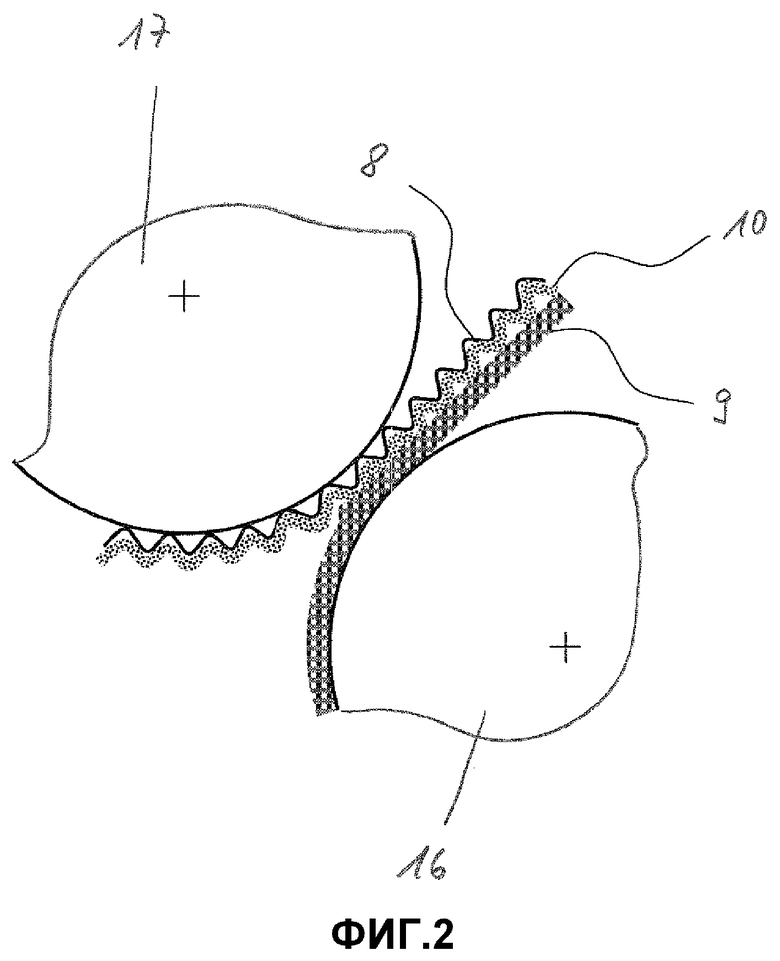

Фиг.2 - увеличенное изображение выреза вида А на фиг.1

Фиг.3 - вторая форма осуществления машины для производства бумажной продукции санитарно-гигиенического назначения типа Premium,

Фиг.4 - третья форма осуществления машины для производства бумажной продукции санитарно-гигиенического назначения стандартного качества, и

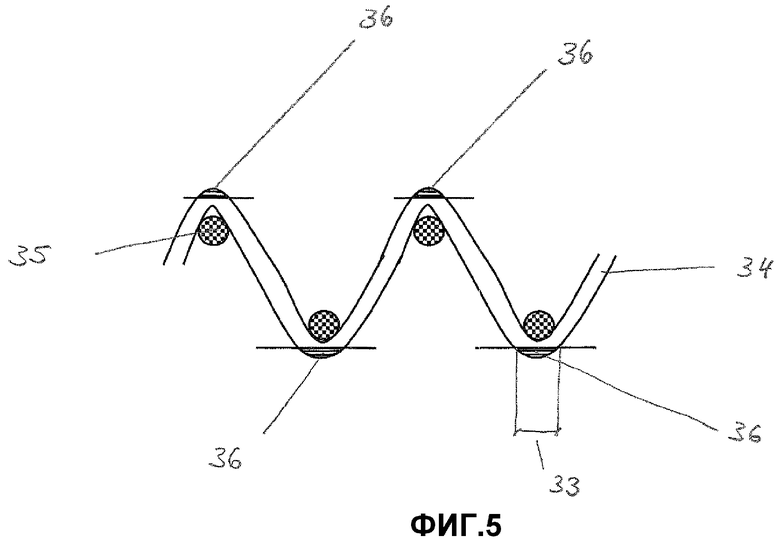

Фиг.5 - изображение выреза структурированной сетки.

На фиг.1 показана машина 1 для производства бумажной продукции санитарно-гигиенического назначения среднего качества и качества Premium. Машина 1 состоит из формовочного участка 2, заявленного устройства 3 и сушильного участка 4. Бумажное полотно 10 изготовляется на формовочном участке 2. С этой целью волокнистая суспензия путем слива 5 массы впрыскивается в зазор, который образован проницаемой лентой 8 и наружной формовочной сеткой 7. Оба покрывных материала 7, 8 пропускают через формовочный вал 6 и при этом волокнистая суспензия обезвоживается и создается бумажное полотно 10 для продукции санитарно-гигиенического назначения. Формовочный вал 6 представляет собой сплошной вал. Обезвоживание волокнистого полотна 10 осуществляется лишь посредством наружной сетки. Проницаемая лента 8 выполнена в виде сетки со структурированной поверхностью. Она имеет приподнятые и углубленные зоны, причем углубленные зоны образуют карманы (pockets). Приподнятые и углубленные зоны равномерно расположены по поверхности сетки. На ней могут располагаться также орнаментальные структуры. Во время образования волокнистого полотна 10 в зоне формовочного вала 6 карманы наполняют бумажными волокнами волокнистой суспензии. Таким образом в зонах карманов появляются объемные, подушкообразные зоны в бумажном полотне 10. Структурированная сетка 8 имеет ровно или менее 55,7 карманов (pockets) на см2 (360 карманов на дюйм2). Структурированная сетка 8 в этом примере представляет собой однослойную, четырехремизную сетку плотностью 20,9 нитей основы на см (53 нит/дюйм). Проницаемость составляет 700 куб.футов/мин. Нити основы имеют диаметр 0,30 мм, а уточные нити - диаметр 0,35 мм. Контактная поверхность 33 сетки 8 с гладкой поверхностью, как, например, поверхность сушильного Янки-цилиндра 19, составляет 25%. Сетка 8 выполнена бесконечной, то есть не имеет шва.

Полученное волокнистое полотно 10 транспортируют лежа на сетке 8 через всю машину 1 для производства бумажной продукции санитарно-гигиенического назначения до передачи его на поверхность сушильного Янки-цилиндра 19.

После формовочного участка 2 волокнистое полотно подают на первую зону прессования устройства 3, которое состоит из первой и второй зоны прессования. В устройстве 3 волокнистое полотно обезвоживают до степени сушки свыше 35%. Первая зона 15.1 прессования образована отсасывающим валом 13 и проницаемым прессовальным элементом, прессовальной лентой 11. Волокнистое полотно 10 пропускают лежа между структурированной сеткой 8 и сукном 9 через первую зону 15.1 прессования. Давление прессования создается нагруженной натяжением 50 кН/м прессовальной лентой 11 и, при диаметре отсасывающего вала, примерно, 1,4 м, составляет 71 кПа. Первая зона прессования выполнена таким образом, что во время прессования через волокнистое полотно 10 может пропускаться текучая среда, в данном случае горячий воздух. С этой целью предусмотрен колпак 12 для подготовки горячего воздуха. Колпак 12 имеет паровую спрысковую трубу 29 в начале первой зоны 15.1 прессования для избирательной подачи пара. Очень важным является направление течения (по стрелке) воздуха или пара. Горячий воздух протекает вначале через прессовальную ленту 11, затем структурированную сетку 8, после чего волокнистое полотно 10 и в завершение через проницаемую опорную ленту, сукно 9. Горячий воздух с водой из волокнистого полотна 10 отсасывается отсасывающим валом 13. Давление вакуума составляет порядка 0,3-0,4 бар.

Опорная лента 9 выполнена в виде сукна согласно векторной технологии. Сукно согласно векторной технологии включает тканое основное полотно, на которое нанесен обращенной к волокнистому полотну стороной нетканый, состоящий из толстых волокон, так называемый векторный слой. Волокна этого слоя выполнены трехмерными и имеют степень дефибрирования свыше 67 дтекс. То есть, для изготовления этого слоя используются толстые волокна. Это имеет преимущество в том, что слой сукна очень открыт и поэтому легко обезвоживается. Воздухопроницаемость слоя составляет порядка 80 куб.футов/мин. Воздухопроницаемость сукна составляет порядка 20 куб.футов/мин.

Кроме того, трехмерная структура толстых волокон в векторном слое придает сукну хорошую упругость (resilience) при прохождении через зазор прессования. При этом сукно сжимается и после зазора прессования вновь отжимается на свою почти изначальную толщину. Векторный слой в диапазоне веса единицы поверхности может составлять от 100 г/м2 до 500 г/м2. Предпочтительно векторный слой покрывает по меньшей мере один состоящий из более мелких волокон слой волокна, который соприкасается с волокнистым полотном.

Сукно обладает высокими свойствами упругой деформации. Так, модуль объемной упругости (dynamic modus for compressibility) "G" равен или больше чем 0,5 Н/мм2. Динамическая жесткость К* (dynamic stiffness К*) сукна составляет меньше 100000 Н/мм.

На непокрытой части отсасывающего вала 13 предусмотрена улавливающая ванна 14 для отвода отсепарированной воды.

После первой зоны 15.1 прессования обезвоженное волокнистое полотно 10 для дальнейшего обезвоживания пропускают между структурированной сеткой 8 и сукном 9 через вторую зону 15.2 прессования. Эта зона 15.2 прессования образована двумя валами 16, 17. Нижний, входящий в контакт с сукном 9 вал 16 выполнен как мягкий вал с глухими отверстиями и канавками. Верхняя поверхность вала может быть выполнена с твердостью от 30 до 33 P&J. Этот вал состоит предпочтительно из сердечника вала с нанесенным на него покрытием. Толщина покрытия составляет порядка 20 мм. Материал покрытия вала выбран таким образом, что твердость за счет приема воды во время эксплуатации вала становится ниже примерно на 4-5 единиц P&J. Нижний, входящий в контакт с сукном 9 вал 16 для увеличения производительности обезвоживания может быть также выполнен как отсасывающий вал. В этом случае вал 16 подсоединен к непоказанной системе вакуумного давления.

Контр-элемент 17 второй зоны прессования образован предпочтительно гладким и/или твердым валом. Поверхность этого вала образована покрытием вала, при этом толщина покрытия составляет примерно 15 мм. Поверхность имеет твердость в интервале от 0 до 1 P&J.

Давление между валами второй зоны (15.2) прессования составляет 60 кН/м. Максимальное давление прессования, в зависимости от варианта осуществления зоны (15.2) прессования, находится в интервале между 2 и 3,5 мПа. При этом существенными параметрами воздействия является мягкость покрывного материала (8, 9) и валов (16, 17, 17'), а также их диаметры.

Максимальной давление прессования второй зоны (15.2) прессования больше чем максимальное давление прессования первой зоны (15.1) прессования.

В другой форме осуществления предусмотрено, что контрэлемент 17' второй зоны 15.2 прессования взаимодействует с кон-элементом 13 первой зоны 15.1 прессования и таким образом образует вторую зону прессования во взаимодействии с контрэлементом 13 первой зоны прессования.

В другом осуществлении, кроме первого и второго зазора 15.2 прессования, который образован контр-элементом 17 и прессовальным элементом 18, дополнительно предусмотрен третий зазор прессования, который образован валом 11' и контр-элементом 13 первой зоны прессования.

После второй зоны 15.2 прессования волокнистое полотно 10 отделяют от сукна 9. Волокнистое полотно 10 вместе со структурированной сеткой 8 перемещается к третьему зазору прессования, который образован отсасывающим валом 18 и сушильным Янки-цилиндром 19. В этом зазоре прессования волокнистое полотно прессуется лишь в зоне контактной поверхности (от 20% до 32%) структурированной сетки 8 и поверхностью сушильного Янки-цилиндра 19. Волокнистое полотно отделяют от сетки 8 и передают на горячую поверхность сушильного цилиндра 19. Там и в зоне колпака 20 с горячим воздухом происходит дальнейшая сушка. Наконец, волокнистое полотно 10 крепируют шабером 21 и снимают с горячей поверхности сушильного цилиндра 19. На сушильном цилиндре 19 предусмотрено сопло 22 для нанесения покрытия определенной средой.

Заявленная машина 1 для изготовления бумажной продукции санитарно-гигиенического назначения содержит консольное устройство 37, которое обеспечивает быструю смену покрывного материала и, следовательно, делает возможной перестройку машины 1 для продукции другого качества бумаги в другой компоновке машины.

Кроме того, машина 1 включает направляющие валики 30, 31, 32, которые для представленной компоновки не требуются, но предусмотрены все же для других компоновок.

На фиг.2 показана зона 15.2 прессования в увеличенном изображении. Сукно 9 удаляют с лежащего на структурированной сетке 8 волокнистого полотна 10. Структурированная сетка 8 обладает меньшей объемной упругостью, чем сукно 9.

Так как сукно 9 мягче, чем сетка 8, то также в зоне карманов сетки 8 возникает хороший контакт между волокнистым полотном 10 и сукном 8. Это способствует обезвоживанию, что приводит к повышению степени сушки волокнистого полотна.

На фиг.3 представлена компоновка машины, необходимая для изготовления бумажного полотна качества Premium. При этом показанную на фиг.1 компоновку машины модифицируют посредством перестройки или открытия второй зоны 15.2 прессования. Остальные элементы машины, а также покрывной материал соответствуют представленным на фиг.1. Это относится также к обозначению позиций на чертеже.

На фиг.4 показана компоновка машины для изготовления бумажных полотен стандартного качества. С этой целью обе зоны 15.1, 15.2 прессования перестроены или перемещены. Структурированная сетка 8 на фиг.1 и фиг.3 заменена сукном 8. Единственный зазор прессования образован отсасывающим прессовальным валом 18 и сушильным цилиндром 19. Эта компоновка требует, по меньшей мере, энергии, тем не менее, производит бумажное полотно в минимальном специфическом объеме.

На фиг.5 приведено схематичное изображение структурированной сетки, в которой для увеличения контактной поверхности неровности были отшлифованы (пескоструйной обработкой). В этом примере отшлифолванная сторона, контактирующая с бумагой, и противоположная сторона. Целесообразно, однако, если отшлифована только сторона, контактирующая с бумагой.

Перечень позиций на чертеже

1 Машина

2 Формовочная зона

3 Устройство

4 Участок сушки

5 Слив массы

6 Формовочный вал

7 Наружная формовочная сетка

8 Проницаемая лента

9 Проницаемая опорная лента

10 Бумажное полотно, волокнистое полотно

11 Проницаемый прессовальный элемент, прессовальная лента

12 Колпак

13 Контр-элемент, отсасывающий вал

14 Улавливающая ванна

15.1 Первая зона прессования

15.2 Вторая зона прессования

16 Прессовальный элемент, отсасывающий вал

17 Контр-элемент

17' Контр-элемент

18 Отсасывающий прессовальный вал, прессовальный вал

19 Сушильный Янки-цилиндр

20 Колпак горячего воздуха

21 Шабер

22 Сопло для нанесения покрытия

23 Отсасывающий элемент

24.1 Спрысковая труба

24.2 Спрысковая труба

24.3 Спрысковая труба

24.4 Спрысковая труба

25.1 Спрысковая труба

25.2 Спрысковая труба

26 Трубчатая сукномойка

27 Трубчатая сукномойка

28 Сосун мокрого тиснения

29 Паровая спрысковая труба

30 Направляющий, правильный, натяжной валик

31 Направляющий, правильный, натяжной валок

32 Направляющий, правильный, натяжной валик

33 Контактная поверхность

34 Уточная нить

35 Нить основы

36 Обработанная шлифованием зона

37 Консольное устройство

Изобретение относится к устройству для обезвоживания волокнистого полотна, в частности бумажного полотна санитарно-гигиенического назначения, с первой зоной прессования, которая имеет длину L1 прессования и через которую волокнистое полотно, лежа, пропускается между проходящей по замкнутой траектории проницаемой лентой и проходящей по замкнутой траектории проницаемой опорной лентой, при этом первая зона прессования выполнена таким образом, что через ленту, волокнистое полотно и опорную ленту, по меньшей мере, на части длины L1 зоны прессования может протекать текучая среда. Дополнительно устройство имеет следующую за первой зоной прессования вторую зону прессования, имеющую длину L2 зоны прессования, для обезвоживания волокнистого полотна. Волокнистое полотно пропускается через вторую зону прессования между двумя лентами с различной объемной упругостью, причем длина L1 зоны прессования больше длины L2 зоны прессования. Предложенное изобретение обеспечивает эффективное обезвоживание волокнистого полотна с сохранением его качества. 3 н. и 38 з.п. ф-лы, 5 ил.

1. Устройство (3) для обезвоживания волокнистого полотна (10), в частности бумажного полотна санитарно-гигиенического назначения, содержащее первую зону (15.1) прессования, которая имеет длину L1 зоны прессования и через которую волокнистое полотно (10) пропускается лежа между проходящей по замкнутой траектории проницаемой лентой (8) и проходящей по замкнутой траектории проницаемой опорной лентой (9), при этом первая зона (15.1) прессования выполнена с обеспечением возможности прохождения через проницаемую ленту (8), волокнистое полотно (10) и опорную ленту (9) по меньшей мере на части длины L1 зоны прессования текучей среды, а также следующую за ней вторую зону (15.2) прессования, имеющую длину L2 зоны прессования, для обезвоживания волокнистого полотна, отличающееся тем, что волокнистое полотно (10) пропускается через вторую зону (15.2) прессования между двумя лентами (8, 9) с различной объемной упругостью, причем длина L1 зоны прессования больше длины L2 зоны прессования.

2. Устройство (3) по п.1, отличающееся тем, что лента с более высокой объемной упругостью, пропускаемая через вторую зону (15.2) прессования, представляет собой сукно (9).

3. Устройство (3) по п.1, отличающееся тем, что лента с меньшей объемной упругостью, пропускаемая через вторую зону (15.2) прессования, представляет собой ленту (8) со структурированной поверхностью и/или TAD-сетку.

4. Устройство (3) по п.1, отличающееся тем, что проницаемая лента (8) имеет структурированную поверхность и/или представляет собой TAD-сетку.

5. Устройство (3) по п.1, отличающееся тем, что проницаемая лента (8) образует ленту с меньшей объемной упругостью второй зоны (15.2) прессования и пропускается через эту зону.

6. Устройство (3) по п.1, отличающееся тем, что лента (8) с меньшей объемной упругостью представляет собой тонкую сетку с плотностью нити основы в диапазоне свыше 14,1 нитей/см (36 нитей/дюйм), в частности 17,3 или более нитей/см (44 нитей/дюйм), предпочтительно свыше 22 нитей/см (56 нитей/дюйм).

7. Устройство (3) по п.1, отличающееся тем, что лента (8) с меньшей объемной упругостью представляет собой тонкую сетку с воздухопроницаемостью свыше 14,16 м3/мин (500 куб. футов/мин), в частности свыше 15,58 м3/мин (550 куб.футов/мин), предпочтительно свыше 17 м3/мин (600 куб. футов/мин).

8. Устройство (3) по п.1, отличающееся тем, что лента (8) с меньшей объемной упругостью представляет собой тонкую сетку, при этом по меньшей мере контактирующая с бумагой сторона имеет контактную поверхность, равную или превышающую 20%, предпочтительно равную или превышающую 25%, в частности превышающую 27%.

9. Устройство (3) по п.1, отличающееся тем, что лента (8) с меньшей объемной упругостью представляет собой тонкую сетку со структурированной поверхностью, имеющей приподнятые и углубленные зоны, причем углубленные зоны образуют карманы.

10. Устройство по п.9, отличающееся тем, что приподнятые и углубленные зоны равномерно расположены на поверхности сетки.

11. Устройство (3) по одному из пп.9 или 10, отличающееся тем, что лента (8) с меньшей объемной упругостью представляет собой тонкую сетку со структурированной поверхностью с менее чем 77,4 карманов (pockets) на см2 (500 карманов на дюйм2), предпочтительно менее чем 38,7 карманов (pockets) на см2 (250 карманов на дюйм2), особенно предпочтительно с равным или меньшим числом карманов (pockets), чем 31 карман на см2 (200 карманов на дюйм2), в частности менее чем 28 карманов на см2 (180 карманов на дюйм2), предпочтительно менее чем 23 карманов на см2 (150 карманов на дюйм2).

12. Устройство (3) по одному из пп.9 или 10, отличающееся тем, что лента (8) с меньшей объемной упругостью представляет собой тонкую сетку, при этом доля поверхности приподнятых зон контактирующей с бумагой стороны равна или больше чем 20%, предпочтительно равна или больше чем 25%, в частности равна или больше чем 27%.

13. Устройство (3) по п.1, отличающееся тем, что лента (8) с более высокой объемной упругостью имеет модуль объемной упругости, равный или больше чем 0,5 Н/мм2, в частности больше чем 2 Н/мм2, предпочтительно больше чем 4 Н/мм2.

14. Устройство (3) по п.1, отличающееся тем, что проницаемая опорная лента (9) образует ленту с более высокой объемной упругостью второй зоны прессования и пропускается через эту зону.

15. Устройство (3) по п.1, отличающееся тем, что проницаемая опорная лента (9) не имеет структурированной поверхности и/или представляет собой сукно.

16. Устройство (3) по п.1, отличающееся тем, что текучая среда представляет собой воздух, горячий воздух, пар или паровоздушную смесь.

17. Устройство (3) по п.1, отличающееся тем, что длина L1 зоны прессования превышает длину L2 зоны прессования более чем в 10 раз, в частности более чем в 20 раз.

18. Устройство (3) по п.1, отличающееся тем, что первая зона (15.1) прессования образована проницаемым прессовальным элементом (11) и проницаемым контрэлементом (13).

19. Устройство (3) по п.18, отличающееся тем, что проницаемый прессовальный элемент (11) состоит из прессовальной ленты и/или прессовального башмака.

20. Устройство (3) по п.19, отличающееся тем, что прессовальная лента (11) состоит из сеточной ткани, спиральной сетки, металлической сетки, перфорированной металлической ленты или ленты из композиционного материала.

21. Устройство (3) по одному из пп.18-20, отличающееся тем, что прессовальный элемент (11) снабжен нагнетательным колпаком (12).

22. Устройство по п.18, отличающееся тем, что контрэлемент (13) состоит из вала или короба с изогнутой или плоской контактной поверхностью.

23. Устройство (3) по одному из пп.18-20, отличающееся тем, что контрэлемент (13) выполнен с отсосом.

24. Устройство (3) по п.1, отличающееся тем, что вторая зона (15.2) прессования состоит из прессовального элемента (16) и контрэлемента (17).

25. Устройство (3) по п.24, отличающееся тем, что контрэлемент (17) образован гладким и/или твердым валом.

26. Устройство (3) по п.24 или 25, отличающееся тем, что вал (17) имеет твердость от 0 до 5 P&J, предпочтительно от 0 до 1 P&J.

27. Устройство (3) по п.24, отличающееся тем, что прессовальный элемент (16) состоит из башмачного вала, включающего прессовальное покрытие и прессовальный башмак.

28. Устройство (3) по п.24, отличающееся тем, что прессовальный элемент (16) состоит из мягкого вала.

29. Устройство (3) по п.27 или 28, отличающееся тем, что прессовальный элемент (16) имеет твердость от 30 до 33 P&J.

30. Устройство (3) по п.24, отличающееся тем, что прессовальный элемент (16) имеет поверхность с глухими отверстиями или канавками и/или выполнен в виде отсасывающего прессовального вала.

31. Устройство (3) по п.24, отличающееся тем, что контрэлемент (17) предназначен для ленты с меньшей объемной упругостью.

32. Устройство (3) по п.24, отличающееся тем, что прессовальный элемент (16) предназначен для ленты с более высокой объемной упругостью.

33. Способ обезвоживания волокнистого полотна (10), в частности бумажного полотна санитарно-гигиенического назначения, в котором волокнистое полотно (10) пропускают лежа между проходящей по замкнутой траектории проницаемой лентой (8) и проходящей по замкнутой траектории проницаемой опорной лентой (9) через первую зону (15.1) прессования, имеющую длину L1 зоны прессования, при этом через ленту (8), волокнистое полотно (10) и опорную ленту (9) по меньшей мере на части длины L1 зоны прессования пропускают текучую среду, после чего его обезвоживают во второй зоне (15.2) прессования, имеющей длину L2 зоны прессования, отличающийся тем, что волокнистое полотно (10) пропускают через вторую зону (15.2) прессования между двумя лентами (8, 9) с различной объемной упругостью, причем длина L1 зоны прессования больше длины L2 зоны прессования.

34. Способ по п.33, отличающийся тем, что текучая среда вначале протекает через ленту (8), затем через волокнистое полотно (10) и, наконец, через опорную ленту (9).

35. Способ по п.33 или 34, отличающийся тем, что текучая среда представляет собой воздух, горячий воздух, пар или паровоздушную смесь.

36. Способ по п.33, отличающийся тем, что воду в волокнистом полотне (10) удаляют в первой зоне (15.1) прессования механическим давлением прессования, и/или вытеснительным обезвоживанием, и/или термической сушкой.

37. Способ по п.33, отличающийся тем, что волокнистое полотно (10) обезвоживают во второй зоне (15.2) прессования механическим давлением прессования и поддерживающим воздействием ленты (9) с более высокой объемной упругостью.

38. Способ по п.33, отличающийся тем, что вторую зону (15.2) прессования образуют зазором между валами.

39. Способ по п.33, отличающийся тем, что волокнистое полотно (10) пропускают через вторую зону (15.2) прессования с проницаемой лентой (8) и/или проницаемой опорной лентой (9).

40. Машина (1) для изготовления волокнистого полотна (10), в частности бумажного полотна санитарно-гигиенического назначения, содержащая зоны (15.1, 15.2) прессования по п.1, а также образованную прессовальным элементом (18) и сушильным цилиндром (19), в частности Янки-цилиндром, третью зону прессования, через которые пропускается волокнистое полотно (10) вместе с покрывным материалом (8), при этом машина (1) содержит дополнительные устройства (30, 31, 32), которые позволяют реализовать различные концепты машины, состоящие из выбора и/или комбинации трех зон прессования.

41. Машина по п.40, отличающаяся тем, что устройства (30, 31, 32) выбраны по меньшей мере из одного из элементов: направляющих валиков, правильных валиков с регуляторами движения полотна, натяжных валиков с натяжными устройствами, устройства для очистки ленты, консольных устройств.

| DE 19946984 A1, 05.04.2001 | |||

| Контактор со вспомогательными контактами | 1990 |

|

SU1749934A1 |

| US 2004149405 A1, 05.08.2004 | |||

| WO 2005075736 A2, 18.08.2005. | |||

Авторы

Даты

2013-07-27—Публикация

2009-11-18—Подача