Изобретение относится к области металлообработки деталей машин, касается методов повышения долговечности различных деталей при их изготовлении и восстановлении путем электромеханической подготовки поверхностей изделий и последующего нанесения на них различных покрытий без расплавления поверхностных слоев деталей (напыление, нанесение полимерных материалов, металлизация и др.).

Известны способы подготовки рабочих поверхностей изделий перед нанесением покрытий из металлов и неметаллов, порошковых, полимерных материалов и др. (Порошковая металлургия и напыленные покрытия: Учеб. для вузов. / В.Н. Анциферов, Г.В. Бобров, Л.К. Дружилин и др. - М.: Металлургия, 1997. - 792 с.; Надежность и ремонт машин / В.В. Курчаткин, Н.Ф. Тельнов, К.А. Ачкасов и др. Под ред. В.В. Курчаткина. - М.: Колос, 2000. - 776 с.) путем различных методов удаления загрязнений, жировых и оксидных пленок, создания определенной шероховатости, которые способствуют повышению сцепляемости наносимого покрытия с материалом изделия.

Недостатками этих способов являются: длительность; сложность процесса и большие затраты энергии и компонентов; отсутствие требуемого микрорельефа и структуры; недостаточная прочность сцепления покрытия с поверхностью детали, что приводит к их низкой долговечности.

Известен способ подготовки поверхности изделия под напыление и устройство для его осуществления по патенту РФ №2237525 (см. Бюл. №28 от 10.10.04), заключающийся в том, что после нарезания "рваной" резьбы на детали дополнительно проводят совместную операцию деформирования вершин "рваной" резьбы смещением ее верхней части в боковые стороны попеременно в левую и правую, формируют двусторонний профиль для образования полуанкерного замка, причем формирование двухстороннего профиля осуществляют за проход по вершине одного витка "рваной" резьбы инструментом, закрепленным в суппорте токарного станка. Для осуществления этого способа предлагается устройство для подготовки поверхности изделия под напыление, выполненное в виде вилки с осью, параллельной оси изделия, на которой по свободной посадке укреплен рабочий орган, изготовленный в виде двух профильных дисков жестко соединенных между собой, боковая внутренняя часть которых выполнена конической с цилиндрическим пояском, кроме того, у основания коническая часть диска выполнена с цилиндрическими круговыми лысками, образующими выступы и впадины, а диски соединены между собой таким образом, чтобы напротив впадины одного диска был расположен выступ другого диска.

Данный способ подготовки позволяет придать профилю рваной резьбы полугрибовидную форму, которая выполняет роль полуанкерного замка, что позволяет повысить прочность сцепления покрытия с основой. Однако структура поверхностного слоя основы не меняется, что приводит часто к отрыву нанесенного покрытия от основы.

Известен способ обработки поверхностей деталей машин (Аскинази Б.М. Упрочнение и восстановление деталей электромеханической обработкой. - 3-е изд. М.: Машиностроение, 1989. - 200 с.) посредством электромеханической высадки и последующего электромеханического сглаживания (принят за прототип). В процессе обработки этим способом через место контакта инструмента с изделием проходит ток большой силы и низкого напряжения, вследствие чего поверхность изделия на этом участке подвергается сильному нагреву, под давлением инструмента деформируются, а поверхностный слой металла упрочняется. Этот способ существенно изменяет физико-механические свойства поверхностного слоя и позволяет повысить эксплутационные характеристики изделия. Принципиальное отличие высадки от сглаживания состоит в различии контактных напряжений. В первом случае обработка производится инструментом, ширина поверхности контакта которого численно меньше подачи примерно в три раза (ролик или пластина с углом при вершине 59°-60° движущийся с шагом 1-3 мм/об), а во втором случае обработка производится инструментом, ширина контакта которого значительно превышает подачу (ролик или пластина с радиусом при вершине 60 мм, движущийся с шагом 0,07-0,3 мм/об).

Этот способ увеличивает твердость исходной поверхности детали и площадь контакта с наносимым материалом, что значительно увеличивает коэффициент сцепления наносимого материала с поверхностью изделия. Однако прочность сцепления повышается лишь частично, только за счет изменения структуры и увеличения поверхности контакта, поэтому долговечность таких деталей не всегда высокая.

Достигаемый технический результат по заявленному изобретению - это повышение долговечности деталей при нанесении на них покрытий путем образования направленного микрорельефа электромеханической обработкой поверхности, увеличение прочности сцепления наносимого и основного материалов при одновременном упрочнении поверхностного слоя металла изделия.

Указанный технический результат достигается за счет того, что при электромеханической обработке поверхностей изделий, предназначенных для последующего нанесения на них покрытий, проводят электромеханическую высадку поверхности посредством подачи высаживающего инструмента и последующее электромеханическое сглаживание посредством подачи сглаживающего инструмента, причем электромеханическое сглаживание осуществляют возвратно-поступательным перемещением сглаживающего инструмента перпендикулярно траектории высаживающего инструмента с образованием направленного микрорельефа с упрочненным поверхностным слоем, при этом используют сглаживающий инструмент с шириной контактной части, равной шагу его подачи.

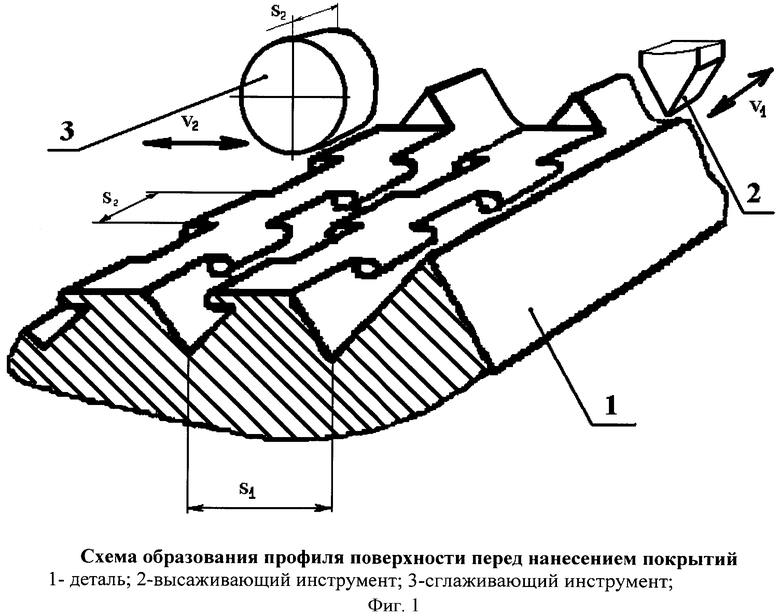

На фигуре 1 схематично представлена схема образования профиля поверхности под нанесение покрытий. Способ осуществляется следующим образом. Сначала осуществляют высадку рабочей поверхности изделия (позиция 1) высаживающим инструментом (позиция 2) с углом при вершине 60° со скоростью V1 в одном направлении, затем производят электромеханическое сглаживание этой поверхности возвратно-поступательным перемещением сглаживающего инструмента (позиция 3) со скоростью V1 в перпендикулярном направлении. Ширина контактной части (лыски) сглаживающего инструмента принимается равной величине подачи сглаживания s2. Режимы электромеханической высадки и сглаживания (плотность тока, скорость обработки V1 и V2, давление инструментов и их подача s1 и s2), также материал и форма инструментов принимаются исходя из задач и требований технологического процесса.

При реализации способа создается модифицированный рельеф поверхности в виде полуанкерного замка, обеспечивающий повышение коэффициента сцепления наносимого покрытия с поверхностью детали, что позволяет повысить долговечность работы деталей машин. Кроме того, поверхностный слой детали упрочняется до 8000 МПа на глубину до 1 мм, появляются остаточные напряжения сжатия. В результате на поверхности изделия после нанесения на них покрытий обеспечивается положительный градиент свойств, позволяющих значительно повысить их долговечность.

Например, образцы из стали 45, подвергнутые обработке по предложенному способу, оценивали лабораторными методами после нанесения эпоксидных композиций на сдвиг и отрыв в специальных приспособлениях. Прочность сцепления покрытий по предлагаемому способу по сравнению с покрытиями нанесенными на гладкие образцы из стали 45 увеличилась в 2…4 раза.

Кроме того, данный способ обработки можно использовать для восстановления без добавочного материала местных износов валов, отверстий в корпусах изделий, плоских поверхностей и др.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОМЕХАНИЧЕСКОЙ ПОДГОТОВКИ СТАЛЬНЫХ И ЧУГУННЫХ ПОВЕРХНОСТЕЙ ИЗДЕЛИЙ ПОД НАНЕСЕНИЕ ПОКРЫТИЙ | 2004 |

|

RU2325260C2 |

| СПОСОБ ЭЛЕКТРОМЕХАНИЧЕСКОГО ВОССТАНОВЛЕНИЯ ДЕТАЛИ | 2012 |

|

RU2514238C1 |

| СПОСОБ ЭЛЕКТРОМЕХАНИЧЕСКОГО ВОССТАНОВЛЕНИЯ ДЕТАЛЕЙ ПРЕЦИЗИОННЫХ СОПРЯЖЕНИЙ | 2010 |

|

RU2459694C2 |

| СПОСОБ ПОДГОТОВКИ ПОВЕРХНОСТИ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ ПЕРЕД НАНЕСЕНИЕМ ПОКРЫТИЙ | 2022 |

|

RU2814588C1 |

| СПОСОБ ПОЛУЧЕНИЯ ШПОНОЧНОГО СОЕДИНЕНИЯ | 2022 |

|

RU2793665C1 |

| СПОСОБ ПОЛУЧЕНИЯ ШПОНОЧНОГО СОЕДИНЕНИЯ | 2022 |

|

RU2793689C1 |

| СПОСОБ ОБРАБОТКИ СТАЛЬНЫХ И ЧУГУННЫХ ПОВЕРХНОСТЕЙ ИЗДЕЛИЙ | 2000 |

|

RU2193606C2 |

| СПОСОБ ПОДГОТОВКИ ПОВЕРХНОСТИ ИЗДЕЛИЯ ПОД НАПЫЛЕНИЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2237525C1 |

| СПОСОБ КОМБИНИРОВАННОЙ ПОВЕРХНОСТНОЙ ОБРАБОТКИ ДЕТАЛЕЙ | 2003 |

|

RU2247173C2 |

| СПОСОБ ПОДГОТОВКИ ПОВЕРХНОСТИ ИЗДЕЛИЯ ПОД НАПЫЛЕНИЕ | 2009 |

|

RU2400312C1 |

Изобретение относится к области металлообработки и может быть использовано для изготовления или восстановления деталей машин. Способ включает электромеханическую высадку поверхности посредством подачи высаживающего инструмента и последующее электромеханическое сглаживание посредством подачи сглаживающего инструмента, при этом электромеханическое сглаживание осуществляют возвратно-поступательным перемещением сглаживающего инструмента перпендикулярно траектории высаживающего инструмента с образованием направленного микрорельефа с упрочненным поверхностным слоем, при этом используют сглаживающий инструмент с шириной контактной части, равной шагу его подачи. Технический результат: создание модифицированного рельефа поверхности в виде полуанкерного замка, обеспечивающего повышение коэффициента сцепления наносимого покрытия с поверхностью детали, что позволяет повысить долговечность работы деталей машин. 1 ил.

Способ электромеханической обработки поверхностей изделий, предназначенных для последующего нанесения на них покрытий, включающий электромеханическую высадку поверхности посредством подачи высаживающего инструмента и последующее электромеханическое сглаживание посредством подачи сглаживающего инструмента, отличающийся тем, что электромеханическое сглаживание осуществляют возвратно-поступательным перемещением сглаживающего инструмента перпендикулярно траектории высаживающего инструмента с образованием направленного микрорельефа с упрочненным поверхностным слоем, при этом используют сглаживающий инструмент с шириной контактной части, равной шагу его подачи.

| СПОСОБ ЭЛЕКТРОМЕХАНИЧЕСКОЙ ПОДГОТОВКИ СТАЛЬНЫХ И ЧУГУННЫХ ПОВЕРХНОСТЕЙ ИЗДЕЛИЙ ПОД НАНЕСЕНИЕ ПОКРЫТИЙ | 2004 |

|

RU2325260C2 |

| 0 |

|

SU184599A1 | |

| US 2002148270 A1, 17.10.2002. | |||

Авторы

Даты

2013-08-10—Публикация

2011-12-12—Подача