Изобретение относится к изготовлению стеклопластиковых труб с повышенной герметичностью и может быть использовано для изготовления трубопроводов систем кондиционирования летательных аппаратов, в химической, нефтехимической и других отраслях промышленности.

Известны способы изготовления труб намоткой или выкладкой предварительно пропитанной связующим стекло- или углеткани, жгутов, волокон с последующим отверждением связующего в автоклавах или термопечах, где формуется пакет («сухой способ»), а также «мокрый способ», когда армирующий материал смачивается связующим непосредственно перед укладкой (чаще при намотке) на оправку (см. Композиционные материалы: Справочник / В.В. Васильев, В.Д. Протасов, В.В. Болотин и др.; под ред. В.В. Васильева, Ю.М. Тарнопольского. - М.: Машиностроение, 1990. - 512 с; Расчет и рациональное проектирование криволинейных труб из армированных пластиков: монография / В.П. Багмутов, В.Н. Тышкевич, В.Б. Светличная, ВПИ (филиал) ВолгГТУ. - Волгоград, 2008. - 158 с.).

Обеспечить высокую сплошность и герметичность материала в этих способах возможно вакуумированием на этапе пропитки, что достаточно сложно технически. Кроме того, в обоих случаях производственным рабочим приходится работать с вредными веществами - компонентами связующих.

Известны способы изготовления стеклопластиковых труб с герметизирующим внутренним слоем из термопластичной пленки, заключающиеся в намотке на оправку термопластичной пленки, спекания ее и последующего формования на полученной основе стеклопластикового слоя. В качестве герметизирующего слоя используют полиэтиленовую, полипропиленовую, поливинилхлоридную пленки, пленки на основе сополимера акрилонитрилбутадиенстирола и др. (см. Маллиносон Дж. Применение изделий из стеклопластиков в химических производствах. - М.: Химия, 1973, с. 85-88).

Однако известные способы не обеспечивают достаточной герметичности труб из-за непрочного соединения облицовочного материала в местах нахлестки и со стеклопластиковым слоем.

Наиболее близким к предлагаемому изобретению по технической сущности и достигаемому эффекту является способ изготовления герметичных труб из стеклопластика, заключающийся в намотке на оправку термопластичной пленки, обработке ее растворителем со средней растворяющей способностью и приформовке к ней слоев конструкционного стеклопластика на основе инициированного ненасыщенного полиэфирного связующего с последующим отверждением и дополнительной обработке мест нахлеста термопластичной пленки инициированным ненасыщенным полиэфирным связующим (см. А.С. №854736 СССР, МПК В 2923/12 Способ изготовления герметичных труб из стеклопластика / Н.Г. Нестеров, 3.П. Язон, А.Л. Тарасова, В.М. Козин. Опубликовано 15.08.1981. Бюллетень №20).

Этот способ позволяет обеспечить герметичность соединения термопластичной пленки в местах нахлеста, но достаточной герметичности труб не обеспечивается. Кроме того, из-за использования растворителя этот способ характеризуется сложностью технологии и ухудшенными санитарно-гигиеническими условиями труда.

Технический результат - повышение герметичности труб, упрощение технологии их изготовления и улучшение условий труда.

Поставленный технический результат достигается тем, что в качестве пленки используют пленочный клей ВК-36 на основе эпоксидной смолы, а формирование слоев стеклопластика осуществляют путем совмещения процесса вакуумной пропитки стеклоткани пленочным клеем с одновременным формованием получаемого стеклопластика из чередующихся слоев стеклоткани и пленочного клея, при обеспечении объемного содержания клея в нем 45-50%; при этом процесс осуществляют при давлении 0,085-0,095 МПа, в течение 30-40 минут при температуре 65-70°С и далее в течение 100-120 минут при температуре 170°С.

Использование пленочного клея на основе эпоксидной смолы в качестве связующего позволяет упростить технологический процесс, уменьшить время изготовления труб и улучшить условия труда потому, что исключаются операции намотки на оправку термопластичной пленки, обработки ее растворителем и обработки связующим мест нахлеста. В предлагаемом способе не используется жидкое связующее и растворитель, что уменьшает содержание вредных летучих компонентов на рабочих местах.

В технологических рекомендациях, технической и патентной литературе нет решений по использованию пленочных клеев в качестве связующего в армированных материалах. В существующих технологических рекомендациях и справочной литературе пленочный клей ВК-36 (ТУ 1-596-389-96) применяется для склейки различных материалов, в том числе полимерных композиционных материалов.

Совмещение процессов вакуумной пропитки и формования сокращает время изготовления труб; обеспечивает равномерную пропитку клеем слоев стеклоткани, сплошность и герметичность материала.

Давление, температурный и временной режимы в предлагаемом способе:

давление 0,085-0,095 МПа, выдержка 30 минут при температуре 65-70°С, необходимы для равномерной пропитки клеем слоев стеклоткани с общей толщиной слоев не более 5 мм; давление 0,085-0,095 МПа, выдержка 100-120 минут при температуре 170°С, необходимы для полного отверждения пленочного клея, обеспечения сплошности и герметичности материала.

Ограничение объемного содержания клея в материале 45-50% обусловлено тем, что увеличение объемного содержания клея как связующего приводит к снижению прочности стеклопластика (оптимальным в отношении прочности стеклопластика считается содержание связующего в пределах 30-35% (см. Композиционные материалы: Справочник / В.В. Васильев, В.Д. Протасов, В.В. Болотин и др.; под общей ред. В.В. Васильева, Ю.М. Тарнопольского - М.: Машиностроение, 1990, 512 с.)), а уменьшение объемного содержания клея как связующего ниже рекомендованного уровня снижает герметичность материала и качество наружной и внутренней поверхности изделия из-за нарушения сплошности материала, некачественной пропитки. Таким образом, предлагаемый способ, как объект изучения, по мнению авторов, соответствует критерию «существенные отличия».

Совокупность предлагаемых компонентов и режимов для формования герметичных труб из стеклопластика позволяет повысить герметичность материала, упростить технологию, обеспечить возможность изготовления деталей сложной формы, улучшить условия труда производственных рабочих.

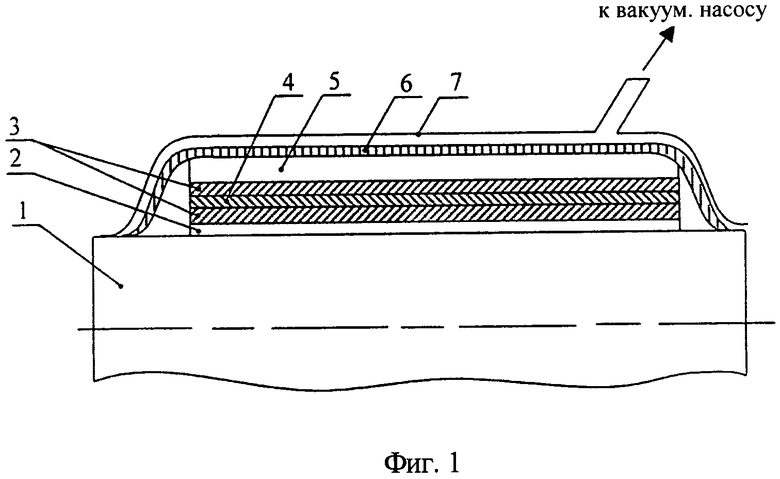

Предлагаемый способ на примере изготовления трубы графически проиллюстрирован на фиг. 1, где 1 - металлическая оправка, 2 - антиадгезионный слой, 3 - пленочный клей ВК-36, 4 - армирующий материал (4 слоя стеклоткани Э1-100, ГОСТ 19907-83), 5 - фторопластовая лента, 6 - дренажный слой, 7 - вакуумный мешок. Элементы позиций 2, 5, 6, 7 - необходимые для обеспечения типового технологического процесса.

Процесс изготовления тонкостенных труб предлагаемым способом состоит из следующих операций. На металлическую оправку наружным диаметром 60 мм, имеющую конусность для обеспечения съема готового изделия, наматывается фторопластовая лента шириной 60 мм с нахлестом 5 мм. Затем наматывается встык слой ленты пленочного клея ВК-36 толщиной δ=0,2 мм и шириной 60 мм. На клеевой слой наматывается полотном 4 слоя стеклоткани Э1-100, на которые затем наматывается слой ленты пленочного клея (направление намотки противоположно направлению первого слоя клея). Толщина слоев должна быть не более 5 мм. Далее выполняются действия типового технологического процесса: на слой клея наматывается фторопластовая лента и укладывается дренажный слой, после чего формирующийся стеклопластик помещается в вакуумный мешок и далее в термопечь.

Совмещенный процесс пропитки и формования осуществляют при давлении 0,085-0,095 МПа, в течение 30-40 минут при температуре 65-70°С и далее в течение 100-120 минут при температуре 170°С.

Испытание на герметичность стеклопластиковых труб проводилась методом «аквариума» (А.В. Чернышов. «Технология монтажа и испытаний бортовых систем ЛА», М.: Машиностроение, 1977, с.198, 204) путем погружения образцов в водяную ванну, создания в образцах избыточного давления воздухом и замером объема пузырькового газовыделения по поверхности образцов.

Количественная величина герметичности при постоянном давлении испытаний оценивалась согласно зависимости

где GГП - уровень герметичности;

VП - объем собранных в воронке пузырьков воздуха;

SП - площадь поверхности трубы;

t - время испытаний.

Полученные в ходе испытаний результаты представлены в табл. 1.

Результаты испытаний позволяют сделать заключение о том, что заявляемый способ изготовления тонкостенных стеклопластиковых труб обеспечивает высокую герметичность материала труб по воздуху до 0,3 МПа.

Испытывались стеклопластиковые трубы с размерами: длина 500-700 мм, диаметр - 60 мм, изготовленные намоткой следующих структур:

Тип 1: двухслойная намотка стеклоткани ТС-10 ГОСТ 18170-79 на основе полиэфирного связующего;

Тип 2: дополнительно приформован внутренний слой термопластичной пленки (прототип);

Тип 3: образцы, изготовленные по предлагаемому в заявке способу: 4 слоя стеклоткани Э1-100 и чередующиеся слои пленочного клея ВК-36.

Таблица 1

Таким образом, предлагаемый способ изготовления герметичных труб из стеклопластика позволяет повысить герметичность труб, упростить технологию их изготовления и улучшить условия труда.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ГЕРМЕТИЧНЫХ СТЕКЛОПЛАСТИКОВЫХ ТРУБ | 1992 |

|

RU2015909C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГЕРМЕТИЧНЫХ ТОНКОСТЕННЫХ СТЕКЛОПЛАСТИКОВЫХ ТРУБ ИЗ ПРЕПРЕГА | 2004 |

|

RU2312017C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ ТРУБЧАТОЙ ФОРМЫ (ВАРИАНТЫ) И ИЗДЕЛИЕ ТРУБЧАТОЙ ФОРМЫ (ВАРИАНТЫ) | 2008 |

|

RU2375174C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГЕРМЕТИЧНЫХ ОБОЛОЧЕК ИЗ СТЕКЛОПЛАСТИКА | 1967 |

|

SU224783A1 |

| Способ изготовления герметичных труб из стеклопластика | 1979 |

|

SU854736A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРИЧЕСКОГО РАЗДЕЛИТЕЛЯ БУРОВОЙ КОЛОННЫ | 2001 |

|

RU2200836C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИПЛАСТМАССОВЫХ ТРУБ | 1965 |

|

SU216241A1 |

| Тонкостенная стеклопластиковая труба и способ ее изготовления | 2023 |

|

RU2799159C1 |

| Труба | 1979 |

|

SU891461A1 |

| БИПЛАСТМАССОВАЯ ТРУБА | 2004 |

|

RU2263243C1 |

Изобретение относится к изготовлению стеклопластиковых труб с повышенной герметичностью и может быть использовано в самолето- и судостроении, в химической, нефтехимической промышленности. На оправку наматывают пленочный клей ВК-36 на основе эпоксидной смолы, а формирование слоев стеклопластика осуществляют путем совмещения процесса вакуумной пропитки стеклоткани пленочным клеем с одновременным формованием получаемого стеклопластика из чередующихся слоев стеклоткани и пленочного клея, при обеспечении объемного содержания клея в материале 45-50%. При этом процесс осуществляют при давлении 0,085-0,095 МПа, в течение 30-40 минут при температуре 65-70°С и далее в течение 100-120 минут при температуре 170°С. Технический результат заключается в повышении герметичности трубы, упрощении технологии их изготовления и улучшении условий труда. 1 ил., 1 табл.

Способ изготовления герметичных труб из стеклопластика, включающий намотку на оправку пленки и приформовку к ней слоев стеклопластика, отличающийся тем, что в качестве пленки используют пленочный клей ВК-36 на основе эпоксидной смолы, а формирование слоев стеклопластика осуществляют путем совмещения процесса вакуумной пропитки стеклоткани пленочным клеем с одновременным формованием получаемого стеклопластика из чередующихся слоев стеклоткани и пленочного клея, при обеспечении объемного содержания клея в нем 45-50%, при этом процесс осуществляют при давлении 0,085-0,095 МПа, в течение 30-40 мин при температуре 65-70°С и далее в течение 100-120 мин при температуре 170°С.

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ ТРУБЧАТОЙ ФОРМЫ (ВАРИАНТЫ) И ИЗДЕЛИЕ ТРУБЧАТОЙ ФОРМЫ (ВАРИАНТЫ) | 2008 |

|

RU2375174C1 |

| ЗАВГОРОДНИЙ В.К | |||

| Механизация и автоматизация переработки пластических масс | |||

| - М.: Машиностроение, 1964, с.416-421 | |||

| КИСЕЛЕВ Б.А | |||

| Стеклопластики | |||

| - М.: ГН-ТИХЛ, 1961, с.135-145 | |||

| Труба | 1979 |

|

SU891461A1 |

| EP 7329444 В2, 12 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Штыревой захват к погрузчику | 1984 |

|

SU1211214A1 |

| US 4473420 А, 25.09.1984 | |||

| Способ очистки сточных вод от неорганических примесей | 1972 |

|

SU535223A1 |

| KR 20050020119 А, 04.03.2005. | |||

Авторы

Даты

2013-08-10—Публикация

2011-12-22—Подача