Область техники, к которой относится изобретение

Настоящее изобретение, в целом, относится к изготовлению пакетов. В частности, изобретение относится к пакетоделательным машинам и способу изготовления пакетов, посредством которых пакеты изготавливаются из пленки или ленты, и формуются сварные швы и перфорации или линии пониженной прочности, разделяющие соседние пакеты, выполненные из ленты.

Уровень техники

Известно много типов пакетоделательных машин. К одному из них относится роторная барабанная машина. Роторные барабанные машины хорошо известны и подробно описаны в Патентах США №№6117058,4934993, 5518559, 5587032 и 4642984 (каждый из которых введен в настоящее описание посредством ссылки).

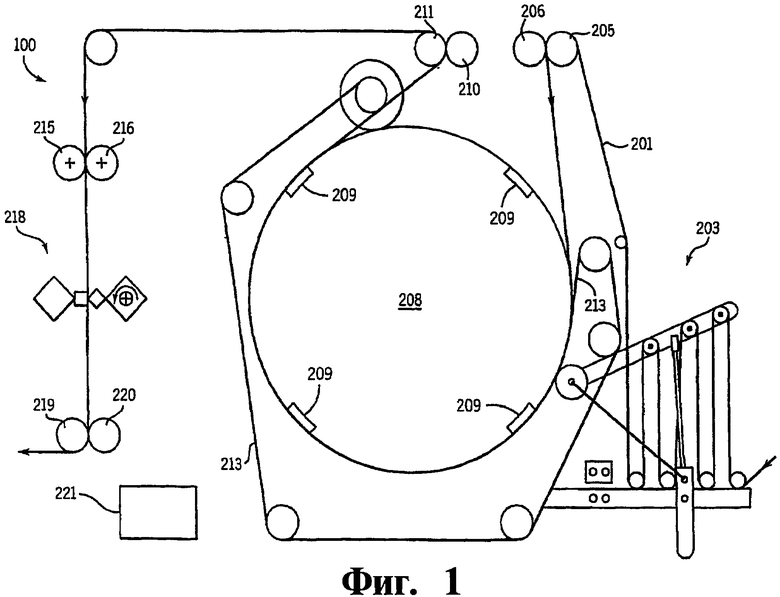

С подробным описанием работы роторных пакетоделательных машин можно ознакомиться в упомянутых патентах, а в общих чертах их работа описывается ниже со ссылкой на Фиг.1 прилагаемых чертежей. Когда изготавливаемые пакеты расположены друг за другом, перфорация размещается вблизи единственного сварного шва таким образом, что когда пакеты разделяются, перфорация и перфорированный конец оказываются сверху одного пакета, а сварной шов оказывается расположенным внизу соседнего пакета. В идеальном случае, расположение перфорации вблизи сварного шва позволяет уменьшить отходы, хотя практически достигнуть этого непросто. Если пакеты при формовании расположены рядом поперек полотна, перфорация выполняется между парой сварных швов. Сварные швы должны быть с обеих сторон перфорации, поскольку по бокам оба пакета должны быть заварены. Лента между парой сварных швов уходит в отходы. Таким образом, два сварных шва должны быть расположены вблизи друг к другу для сведения отходов к минимуму, хотя на практике это также выполнить трудно.

Пакетоделательная машина управляется посредством контроллера, связанного с различными узлами для управления скоростью, положением и т.д. Могут быть использованы датчики, различающие печать на поверхности ленты при формовании сварных швов и/или совмещении перфорации (нанесении перфорации в нужном месте) со сварным швом. Кроме того, датчики могут обнаруживать сварные швы для нанесения перфорации в нужном месте. Обнаружение сварного шва вызывает трудности. Известный пример системы, где обнаруживаются сварные швы, описан в Патенте США №6792807, включенном в настоящее описание посредством ссылки. Если перфорация оказывается расположенной слишком близко к одному из сварных швов, сварной шов может разорваться, а пакет становится негодным.

Из-за сложности обнаружения сварного шва, при изготовлении пакетов получается много отходов, либо портятся пакеты. Стоимость ленты, ушедшей в отходы (т.е., ленты между сварным швом и смежной с ним перфорацией), либо ленты, потраченной на изготовление испорченного пакета, может быть достаточно большой, особенно в случае высокопроизводительных пакетоделательных машин, где в час изготавливается огромное количество пакетов.

Другим недостатком известных машин является то, что перфорация может быть перекошена относительно сварных швов, поскольку перфорирование выполняется внизу по ходу полотна, а лента может смещаться или растягиваться. Кроме того, перфорационный инструмент требует регулировки каждые несколько дней для обеспечения нормальной работы. Как правило, острые механические лезвия не допускают регулировки с целью изменения силы перфорации, и они отличаются дороговизной, сложностью конструкции и эксплуатации.

В пакетоделательных машинах другого типа, например, машинах с прерывистым движением (не роторные барабанные машины) используется оплавление шва и отрезание или перфорирование одновременно, однако скорость ограничена примерно 1,52 м/с из-за возвратно-поступательного движения и времени выдержки, и возникают сложности с укладкой свободно висящих пакетов. В других машинах с прерывистым движением, например, CMD Icon, используются сварочные планки со встроенным зубчатым лезвием. В машине CMD СМ300 используется колебательное движение сварочных планок со встроенным зубчатым лезвием. Обычно машины с прерывистым движением не обладают такой производительностью, как машины с роторным барабаном непрерывного действия, и поэтому изготавливают в час меньше пакетов.

Соответственно, существует потребность в создании способа изготовления пакетов, и соответствующего устройства, с улучшенной способностью размещения перфорации вблизи сварных швов. В предпочтительном варианте, это может быть выполнено без использования расположенного внизу по ходу полотна лезвия, что позволит избежать связанных с таким расположением проблем. Кроме того, желательно решить задачу с использованием машины с непрерывным движением, с тем, чтобы избежать замедлений и сложностей, присущих машинам с прерывистым движением.

Раскрытие изобретения

В соответствии с первой особенностью изобретения, пакетоделательная машина включает секцию ввода, вращающийся барабан и секцию вывода, где лента движется от секции ввода к роторному барабану и к секции вывода. В роторном барабане имеется по крайней мере одна сварочная планка, включающая первую сварочную зону и зону разупрочнения, прилегающую к первой сварочной зоне.

В различных вариантах выполнения, зона разупрочнения представляет собой горячий перфоратор и/или включает нагревающийся провод, и/или расположена так, чтобы создать вспомогательную область сварки, прилегающую к перфорации. К нагревающемуся проводу подсоединен источник питания с регулируемым напряжением или мощностью, и/или импульсный, и/или, в некоторых вариантах, с использованием цепи обратной связи.

В различных вариантах выполнения, нагревающийся провод представляет собой нихромовый провод высокого сопротивления, с содержанием, в предпочтительном варианте, примерно 80% никеля и 20% хрома, и/или расположен так, чтобы иметь прерывистый контакт с лентой, и/или имеет сопротивление примерно 13,12 Ом/м, и/или размещен во вставке, установленной между сварочными зонами.

В других вариантах выполнения, вставка состоит из стеклослюдяного материала и/или имеет группу отверстий, расположенных в ряд в поперечном направлении.

В различных вариантах выполнения, зона разупрочнения предназначена для создания линии пониженной прочности с переменным снижением прочности, и/или является разделительной зоной, и/или включает нагревательную пленку, и/или включает зубчатое лезвие, и/или включает ряд игл, и/или включает источник направленного на ленту воздуха, и/или включает источник вакуума.

Согласно другому варианту выполнения изобретения, зубчатое лезвие сделано отводящимся.

Сварочные планки имеют вторую сварочную зону, расположенную так, что в варианте выполнения, зона разупрочнения прилегает к первой и второй сварочным зонам и находится между ними. В других вариантах выполнения, расстояние в направлении движения между центрами первой и второй сварочных зон составляет менее примерно 0,25, 2,54 и 7,62 мм.

В различных вариантах выполнения, первая и вторая сварочные зоны включают несколько температурных зон с независимым управлением температурой, которые позволяют выполнять боковые сварные швы и сварные швы под вытягивающуюся ленту, и/или включают картриджные нагреватели с несколькими зонами нагрева, и/или включают источник воздуха, предназначенный для охлаждения по крайней мере части первой и второй сварочной зоны, и/или включают по крайней мере одно отверстие, направляющее нагретый воздух на ленту, и/или включают по крайней мере один источник ультразвуковой энергии, СВЧ энергии, и/или теплового излучения.

В других вариантах выполнения, прижимное полотно предназначено для прижатия ленты к вращающемуся барабану и может быть выполнено из полиэфирного материала с кремнийорганическим слоем, который соприкасается с лентой.

В другом варианте выполнения, вращающийся барабан имеет регулируемый диаметр.

Согласно второй особенности изобретения, при изготовлении пакета производится прием ленты, формование первого сварного шва на ленте с использованием сварочной планки на вращающемся барабане и формование области пониженной прочности, прилегающей к первому сварному шву. Область пониженной прочности формуется в течение по крайней мере части промежутка времени, затраченного на формование первого сварного шва.

Формование области пониженной прочности занимает меньше времени, чем формование первого сварного шва, и в различных вариантах выполнения занимает примерно половину времени формования первого сварного шва.

В других вариантах выполнения, формование области пониженной прочности включает формование линии с постоянно пониженной прочностью, и/или формование перфорации, и/или формование линии с пониженной прочностью с переменной прочностью, и/или разделение соседних пакетов, и/или приложение вакуума к ленте, и/или подачу воздуха на ленту.

В различных вариантах выполнения, формование перфорации включает нагревание провода, и/или использование нагревательной пленки, и/или соприкосновение ленты с зубчатым лезвием, которое может отводиться, либо не отводиться после выполнения перфорации; и/или соприкосновение ленты с рядом игл, и/или формование вспомогательного сварного шва, прилегающего к перфорации.

В других вариантах выполнения, к проводу подводится питание от источника с регулируемым напряжением, и/или импульсным напряжением.

В различных вариантах выполнения, сигнал, показывающий разогрев провода, измеряется, и подводимая мощность регулируется в зависимости от этого сигнала.

В другом варианте выполнения, второй сварной шов формуется таким образом, что область пониженной прочности прилегает к первому и второму сварным швам и расположена между ними. В различных вариантах выполнения, расстояние между центрами первого и второго сварных швов в направлении движения составляет менее примерно 12,7; 7,62; 2,54 и 0,25 мм.

В различных вариантах выполнения, первый и второй сварные швы имеют несколько температурных зон с независимой регулировкой температуры, и/или охлаждаются, и/или формуются с использованием энергии ультразвука, СВЧ энергии, и/или теплового излучения.

В соответствии с третьей особенностью изобретения, перфоратор для роторной пакетоделательной машины представляет собой вставку во вращающемся барабане, включающую зону разупрочнения. Такой перфоратор может быть установлен в существующие машины, либо такая доработка выполнена быть не может.

Другие важные признаки и преимущества изобретения будут очевидны для специалиста при ознакомлении с приведенными чертежами, подробным описанием и формулой изобретения.

Краткое описание чертежей

На Фиг.1 представлена известная пакетоделательная машина;

На Фиг.2 представлен вращающийся барабан, в соответствии с настоящим изобретением;

На Фиг.3 представлен вид с торца сварочной планки, в соответствии с настоящим изобретением;

На Фиг.4 представлен вид сбоку сварочной планки, в соответствии с настоящим изобретением;

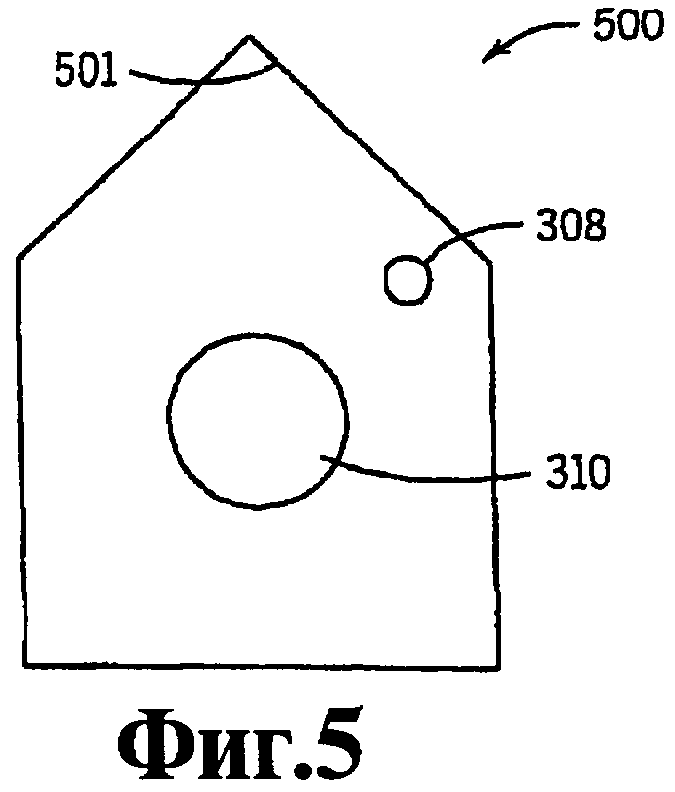

На Фиг.5 представлен вид с торца сварочной планки, в соответствии с настоящим изобретением;

На Фиг.6 представлен вид с торца сварочной планки, в соответствии с настоящим изобретением;

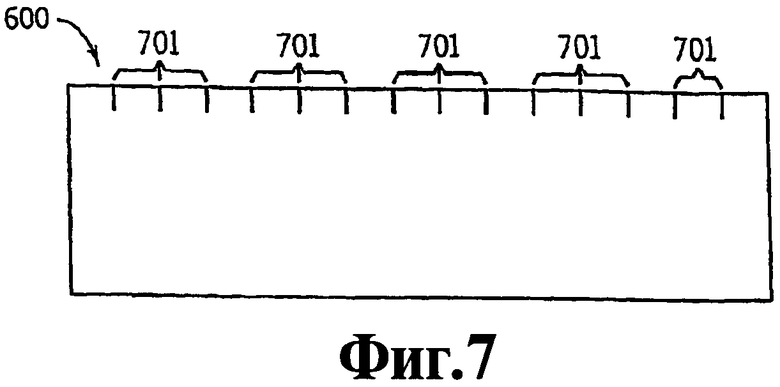

На Фиг.7 представлен вид сбоку сварочной планки, в соответствии с настоящим изобретением;

На Фиг.8 представлен вид с торца сварочной планки, в соответствии с настоящим изобретением;

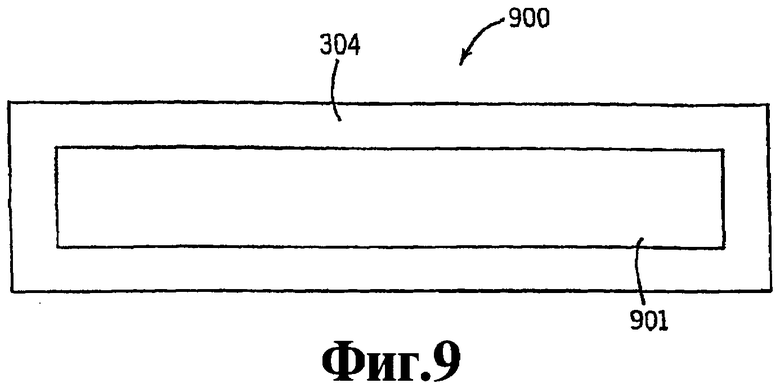

На Фиг.9 представлен вид сбоку сварочной планки, в соответствии с настоящим изобретением;

На Фиг.10 представлен вид с торца сварочной планки, в соответствии с настоящим изобретением;

На Фиг.11 представлен вид сбоку сварочной планки, в соответствии с настоящим изобретением;

На Фиг.12 представлен вид с торца сварочной планки, в соответствии с настоящим изобретением;

На Фиг.13 представлен вид с торца сварочной планки, в соответствии с настоящим изобретением;

На Фиг.14 представлен вид сбоку сварочной планки, в соответствии с настоящим изобретением;

На Фиг.15 представлен фрагмент вида сбоку сварочной планки, в соответствии с настоящим изобретением;

На Фиг.16 представлен фрагмент вида сбоку сварочной планки, в соответствии с настоящим изобретением;

На Фиг.17 представлена часть вставки, в соответствии с настоящим изобретением;

На Фиг.18 представлена часть вставки, в соответствии с настоящим изобретением;

На Фиг.19 представлена часть вставки, в соответствии с настоящим изобретением;

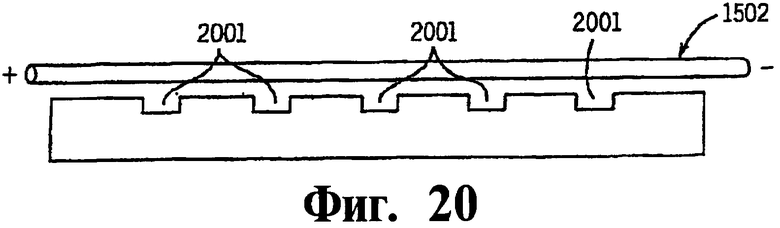

На Фиг.20 представлена часть вставки, в соответствии с настоящим изобретением;

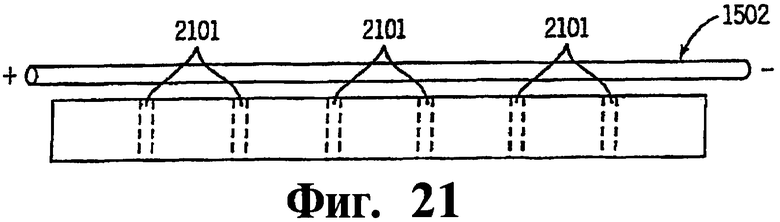

На Фиг.21 представлена часть вставки, в соответствии с настоящим изобретением;

На Фиг.22 представлена часть вставки, в соответствии с настоящим изобретением;

На Фиг.23 представлена часть вставки, в соответствии с настоящим изобретением;

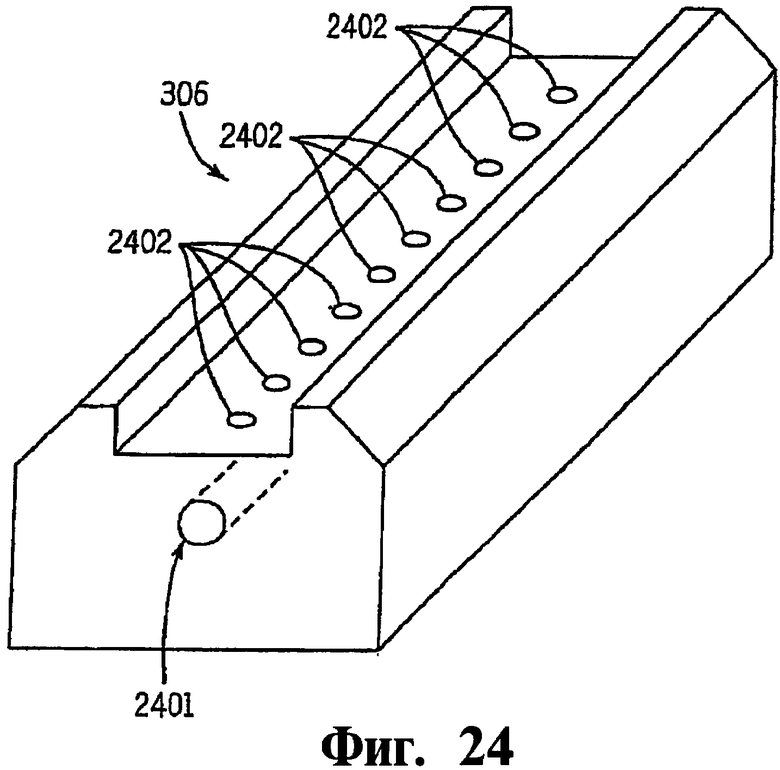

На Фиг.24 представлено перспективное изображение вставки, в соответствии с настоящим изобретением;

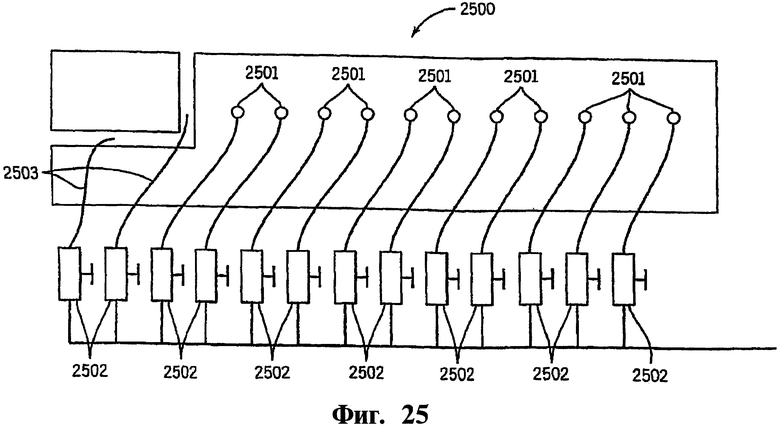

На Фиг.25 представлен вид сбоку сварочной планки, в соответствии с настоящим изобретением; На Фиг.26 представлена часть вставки, в соответствии с настоящим изобретением;

На Фиг.27 представлен вид сбоку вставки, показанной на Фиг.26; и

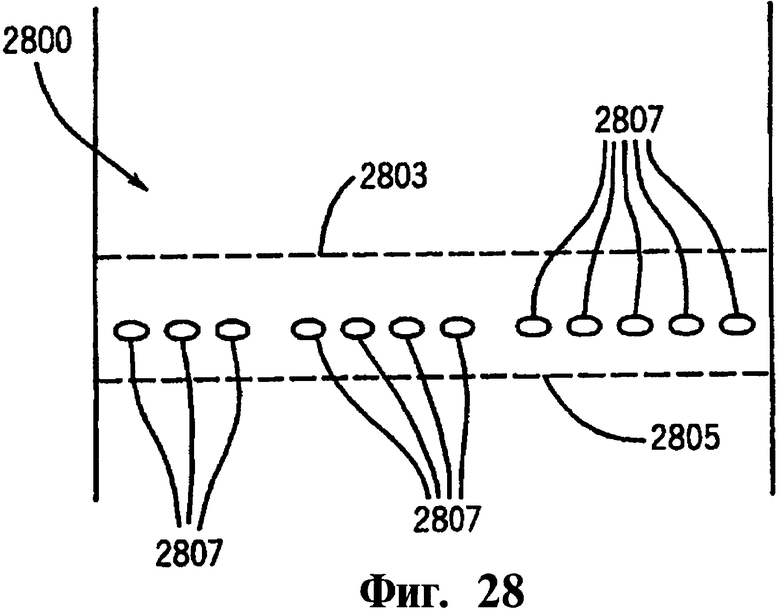

На Фиг.28 представлен сварной шов и область пониженной прочности, в соответствии с настоящим изобретением.

Перед тем, как подробно описать по крайней мере один вариант выполнения изобретения, следует заметить, что изобретение в своем выполнении не ограничено деталями конструкции и расположением компонентов, представленных в приведенном ниже описании или проиллюстрированных чертежами. Изобретение может иметь другие варианты выполнения и может быть осуществлено различными способами. Кроме того, используемые здесь выражения и термины предназначены только для описания и не ограничивают изобретения. Одинаковые цифровые обозначения относятся к одинаковым компонентам.

Осуществление изобретения

На Фиг.1 представлена известная роторная пакетоделательная машина 100, которая непрерывно перерабатывает ленту 201, используя узел 203 с плавающими валиками, пару валиков 205 и 206 подачи на барабан (элементы 203-206 составляют часть секции ввода), сварочный барабан 208, валики 210 и 211 отвода от барабана, прижимное полотно 213, пару валиков 215 и 216 подачи в резак, резак 218 (это может быть любое устройство обработки ленты, например, перфоратор, резак, вырубной нож, перфорирующее устройство, фальцевальное устройство), пару валиков 219 и 220 отвода от резака (элементы 210-220 составляют часть секции вывода) и контроллер 221. Секция ввода, в данном примере, включает часть пакетоделательной машины, куда поступает лента, например, узел размотки рулона и узел с плавающими валиками. Секция вывода, в данном примере, включает узлы обработки ленты после нанесения на нее сварных швов, например, перфораторы, намоточные устройства, фальцевальные устройства и др.

Лента подается на барабан 208 через узел 203 с плавающими валиками. На барабане 208 имеется несколько сварочных планок 209. Сварочные планки нагреты и создают сварные швы, формирующие пакеты из ленты 201. Лента 201 прижимается к барабану 208 (и сварочным планкам) прижимным полотном, покрытым Тефлоном®. Расстояние между сварными швами, формируемыми барабаном, зависит от длины пакета (для пакетов, формуемых один за другим) или ширины пакета (для пакетов, формуемых боковыми сварными швами). Пакеты, изготавливаемые последовательно друг за другом, формуются одним сварным швом на барабане, а пакеты, располагающиеся при изготовлении поперек полотна, формуются двумя сварными швами. Диаметр барабана может быть изменен и/или не все сварочные планки могут быть включены для задания нужного расстояния между сварными швами, а значит, и размера пакета.

Как правило, в машинах с роторным движением, расположенный ниже по направлению движения дисковый нож для перфорирования помещается между двумя сварными швами, либо за сварным швом. Какие-либо отклонения от нормы, обусловленные растяжением, неравномерностью толщины пленки, вариациями параметров машины и пр., иногда приводят к отрыву сварных швов.

В известной машине, показанной на Фиг.1, после того, как лента 201 сходит с барабана 208, он направляется к дисковому ножу 218, который создает перфорацию между пакетами, либо разделяет соседние пакеты.

Контроллер 221 связан с различными узлами для управления скоростью, положением и т.д.

В то время как настоящее изобретение будет проиллюстрировано на примере конкретной пакетоделательной машины, следует с самого начала понимать, что изобретение может быть выполнено и в других машинах, а также использовать другие компоненты. К представленным здесь пакетоделательным машинам относится машина, используемая для изготовления пакетов с вытягивающимися ленточными ручками, пакетов с не вытягивающимися ручками и иных пакетов. В данном изобретении могут быть использованы любые секции ввода (например, узлы размотки и узлы с плавающими валиками) и секции вывода (например, намоточные устройства, фальцевальные устройства).

В общем случае, изобретение представляет роторную пакетоделательную машину, содержащую секцию ввода, секцию барабана и секцию вывода. Перфорация или линия пониженной прочности формуется на вращающемся барабане, по крайней мере в течение части времени формования сварного шва. Например, в роторной пакетоделательной машине лента может соприкасаться с барабаном примерно в течение половины времени оборота барабана, а перфорация может формоваться в течение четверти времени оборота барабана. Сварочная планка включает сварочную зону и воздействует теплом при вращении барабана, формуя, при этом, сварной шов. Приведенные в настоящем описании сварочные планки включают узел, например, расположенный на вращающемся барабане, который нагревает и сваривает ленту, а также устройства крепления, перфораторы и пр. Приведенная в настоящем описании сварочная зона включает часть сварочной планки, которая создает сварной шов.

Сварочные планки могут содержать температурные зоны с независимым управлением, например, для создания большего нагрева в области вытягивающейся ленты бокового сварного шва. Независимо управляемые температурные зоны, приводимые в данном описании, включают температурные зоны вдоль сварочной зоны с управляемой температурой или с различными заданными температурами.

На сварочной планке может быть установлен перфоратор или зона разупрочнения, например, как часть вставки. Зона разупрочнения может создавать перфорацию или область с пониженной прочностью при формовании сварного шва. Перфорация может создаваться посредством тепла, излучения, либо через механический контакт. Зона разупрочнения, в настоящем описании, включает часть сварочной планки, посредством которой создается область пониженной прочности. Область пониженной прочности, в настоящем описании, включает область на ленте с пониженной прочностью, например, за счет перфорации, либо оплавлении части ленты, либо выгорания части ленты.

В другом варианте, вставка может включать разделительную зону для разделения соседних пакетов. Для этого, обычно, требуется больше тепла, чем для понижения прочности ленты или перфорирования. Разделительная зона, в настоящем описании, включает часть сварочной планки, которая разделяет соседние пакеты.

В случае пакета с боковыми сварными швами, выполненного с использованием пары сварных швов, перфоратор, желательно, располагается между парой сварочных зон, примыкая к ним. Примыкание, в настоящем описании, означает размещение совместно или в непосредственной близости. Область между сварочными зонами, в настоящем описании, подразумевает область, на узле с одной сварочной планкой, находящуюся между двумя нагретыми сварочными наконечниками.

Таким образом, перфорация оказывается постоянно и точно расположенной вблизи сварного шва. Уменьшается расход пленки, поскольку уменьшается расстояние между парой боковых сварных швов. В то время как в известных пакетоделательных машинах расстояние между боковыми сварными швами составляет 25,4 мм, в предпочтительном варианте, это расстояние составляет примерно 12,7 мм, более предпочтительно, 7,62 мм, а в наиболее предпочтительном варианте до, примерно, 0,25 мм между боковыми сварными швами. Примерно, в настоящем описании, подразумевает величину, достаточно близкую к приведенному значению, при которой функционирование, по существу не отличается от функционирования при равенстве величины приведенному значении.

Перфоратор заменяет расположенный вниз по направлению движения перфоратор, который требует регулировки каждые несколько дней, на вставку, не требующую регулировки, хотя она может потребовать замены (например, ежемесячно). Вставка, упоминаемая в настоящем описании в связи со сварочной планкой, включает узел, установленный на сварочной планке или вместе с ней, который дополняет сварочную зону, которая формует сварочный шов или сварочные швы.

Могут быть использованы самые разнообразные перфораторы, например, нагретый провод, нагревательная пленка, зубчатые лезвия и др.

Нагревательная пленка, в данном описании, включает пленку, предназначенную для нагрева заданной области. Глубина перфорации может регулироваться изменением количества тепла (или давления), создаваемого перфоратором. Перфорация может быть четко обозначена, представлять собой линию пониженной прочности, либо линию пониженной прочности с изменяющейся прочностью. Линия с меняющейся пониженной прочностью, в данном описании, включает изменение прочности ленты по прямой или кривой линии, например, перфорацию или, например, линию, вдоль которой не производится удаления ленты, а только перемежаются области с низкой и более высокой прочностью.

Использование нагретого перфоратора позволяет создать вспомогательную область сварки по краям перфорации или линии пониженной прочности. Нагретый перфоратор, в настоящем описании, включает устройство, использующее для перфорации тепловую энергию, сообщаемую через контакт, конвективным потоком, через проводимость или излучение. Нагревающий провод, в настоящем описании, представляет собой провод, который нагревается, например, пропусканием через него электрического тока. Вспомогательная область сварки, в настоящем описании, включает область сварки, образованную при формовании перфорации с использованием нагрева. Края перфорации могут включать полосу со сваренной лентой. Это является добавкой к части ленты, сваренной отдельной сварочной зоной. Радиационное тепло, в настоящем описании, включает тепло в форме электромагнитного излучения, ультразвукового излучения, теплового излучения и др.

Нагретый перфоратор может включать провод, имеющий прерывистый контакт с лентой, обеспечивающий получение шва с перфорирующей структурой. Прерывистый контакт между лентой и сварочным или перфорирующим элементом, в настоящем описании, означает соприкосновение ленты с элементом в одних местах и отсутствие такого соприкосновения в других местах, например, перемежающиеся участки с наличием и отсутствием контакта по линии поперек направления движения.

В одном из вариантов выполнения, обеспечивается доработка существующих машин путем установки вставки на существующие сварочные планки, либо путем замены сварочных планок на сварочные планки, имеющие зоны разупрочнения, например, со вставкой.

Прижимное полотно может представлять собой, например, известное полотно, хотя в предпочтительном варианте выполнения используется прижимное полотно Habisit®Silicone Belt, представляющее собой двухслойный полиэфирный материал с верхним покрытием с кремнийорганической основой толщиной 1/8", в виде бесконечной ленты. В различных вариантах выполнения, возможно использование других полотен, желательно, устойчивых к прерывистому воздействию высоких температур (600-800 F), достигаемых при прожигании перфорации, и обладающих хорошими антиадгезионными свойствами с тем, чтобы пленка не слипалась с опоясывающим материалом, например, из Тефлона®, кремнийорганических материалов, гибридных материалов и др.

На Фиг.2 представлен барабан 200, в соответствии с настоящим изобретением. Барабан 200 включает четыре сварочных планки 229 и прижимное полотно 230, прижимающее ленту или пленку к барабану 200 и сварочным планкам 229. Барабан 200 действует также как и барабан, известный из уровня техники, но сварочные планки 229 включают перфоратор.

В предпочтительном варианте выполнения, барабан 200 аналогичен барабану из установки CMD 1270GDS Global Drawtape System®, и обеспечивает время выдержки сварки примерно 0,5 с при скорости 3,05 м/с, а также обладает изменяемым диаметром, что обеспечивает простоту изменения отрезка формовки изделий. На нем имеется 4 сварочных планки, равномерно распределенных по окружности, с перекрытием по ширине ленты 1270 мм. Этот барабан может быть использован для изготовления, например, пакетов-вкладышей для урн или мусорных мешков. В других барабанах может использоваться больше или меньше сварочных планок, они могут иметь больший или меньший диаметр, или большую или меньшую ширину ленты.

На Фиг.3 представлен торцевой вид сварочной планки 229. Сварочная планка 229 проходит по всей ширине барабана и включает две сварочных зоны 302 и 304, картриджный нагреватель 310 и термопару 308. Вставка 306, включающая перфоратор, установлена на сварочной планке 300.

В предпочтительном варианте, сварочная планка 300 имеет одинаковую температуру по заданной длине ленты, с независимо управляемой температурой в зоне на краю для формования бокового сварного шва с одновременным созданием сварного шва под вытягивающуюся ленту посредством планки 401. В предпочтительном варианте выполнения, картриджный нагреватель 310 представляет собой специально намотанную зону нагрева, например, поставляемую фирмами Watlow® или Thermal Corp. Закон изменения температуры для вариантов установки температуры с определенной или различной температурой (особенно желательно в случае тонких пленок) может поддерживаться посредством использования сжатого воздуха, охлаждающего горячие зоны, как это описано ниже. В различных вариантах выполнения, воздушное охлаждение также используется для изолирования различных температурных зон, расположенных рядом, но заданная температура которых сильно отличается, например, 148°C (планка 304) для боковых сварных швов, но 232,2°C (планка 401) для сварных швов под вытягивающуюся ленту.

На Фиг.4 представлен вид сбоку сварочной планки 229. В предпочтительном варианте выполнения, сварочная планка 229 включает первую температурную зону 401 для сварного шва под вытягивающуюся ленту и вторую температурную зону 402 для формования бокового сварного шва. Температурная зона 402 может включать несколько температурных зон 403, 404 и 405.

В одном альтернативном варианте выполнения используются сварочные планки, которые формуют только боковые сварные швы, без зоны сварки под вытягивающуюся ленту. В другом варианте используется сварочная планка, которая формует только один сварной шов на дне (в предпочтительном случае, в этом варианте перфорация не имеет вспомогательного сварного шва). На Фиг.5 представлен вид с торца сварочной планки 500, имеющей единственную сварочную зону 501, которая выполняет резку с полным выжиганием для разделения соседних пакетов. Зона разупрочнения может прикрепляться к сварочной планке 500 для формования области пониженной прочности. Зона разупрочнения может быть выполнена в соответствии с описанием схемы, используемой для бокового сварного шва.

На Фиг.6 (вид с торца) и Фиг.7 (вид сбоку) показана сварочная планка 600, имеющая единственную сварочную зону 601, которая выполняет резку с полным выжиганием, у которой на наконечнике сделаны перфорационные насечки 701. В разных вариантах выполнения, сварочные планки и нагреватели здесь могут быть выполнены из различных материалов, например, трубчатый нагреватель, залитый алюминием (производится фирмой Watlow®).

В другом варианте выполнения, картриджный нагреватель 310 заменен на гибкий нагреватель 901 и 903 на основе кремнийорганической резины, как это показано на Фиг.8 и 9. Нагреватели 901 и 903 прикреплены к сторонам алюминиевой планки с помощью контактного клея (производится фирмой Watlow®).

На Фиг.10 (вид с торца) и 11 (вид сбоку) показан альтернативный вариант сварочной планки 1000. Сварочная планка 1000 включает нихромовые провода высокого сопротивления или нагревающие провода (провода из Ni-Cr) 1001 и 1002, соединенные с источником 1005 питания постоянного или переменного тока. Провода могут быть отдельными, с отдельными источниками питания, могут быть параллельными, либо могут представлять собой последовательно включенные отрезки провода. Питание на провод может подаваться непрерывно, может включаться и выключаться импульсами, либо уровень подводимой мощности может изменяться каким-либо иным образом. Надлежащий выбор момента включения импульсов дает возможность сварным швам остыть перед тем, как лента сходит с барабана, для упрощения отделения ленты от сварочной планки.

Другой вариант выполнения представляет собой сварочную планку 1200, показанную на Фиг.12 (вид с торца). Сварочная планка 1200 выполняет сварку посредством инфракрасного света, и содержит источники 1202 и 1204 света, отражатели 1206 и 1208 и стеклянные пластинки 1210 и 1212. В предпочтительном варианте выполнения, поверхность стеклянных пластинок 1210 и 1212 покрыта Тефлоном(r) или аналогичным антиадгезионным веществом.

В других вариантах выполнения, используется лазерный или сфокусированный свет, направленный движущимся или вращающимся зеркалом или линзой. Лазер может быть установлен в центре барабана 200, а вращающееся зеркало (или привод линейного перемещения) может быть использовано для наведения лазерного луча сквозь стеклянную сварочную планку на периферии барабана (в этом случае, стекло также может иметь антиадгезионное покрытие). Сварочная планка может иметь сплошное прозрачное стекло без промежутков для формования сварных швов, и перемежающиеся прерывистые непрозрачные и прозрачные области для создания перфорации.

Другая альтернативная сварочная планка 1300 показана на Фиг.13 (вид с торца) и Фиг.14 (вид сбоку). В сварочной планке 1300 используется сжатый воздух, подаваемый по трубам 1301 и 1302. Множество каналов 1305 подходят к двум канавкам 1307 и 1308 в поверхности сварочных зон 302 и 304. В других альтернативных вариантах используется ультразвуковой, сверхвысокочастотный и радиационный нагрев ленты.

В предпочтительном варианте выполнения, вставка 306 содержит Ni-Cr провод, форма укладки которого обеспечивает его прерывистый контакт с лентой. Питание в Ni-Cr провод подается в течение первой половины времени выдержки (время, в течение которого лента прижата к сварочной планке), а в течение второй половины времени выдержки провод может охлаждаться, поэтому при отделении ленты от перфоратора перфорированные участки уже не расплавлены. Благодаря этому, сохраняется прочность ленты, ослабляется прилипание пленки к проводу, и исключается возможность заплывания перфорированных участков.

На Фиг.15 представлен вид сбоку фрагмента вставки 306, которая, в предпочтительном варианте выполнения, представляет собой шлифованную деталь из стеклослюдяной керамики толщиной 3,05 мм (производится фирмой McMaster/Carr) с рядом отверстий 1501, расположенных с чередующимся интервалом 6,35 мм и 3,05 мм на участке 1270 мм вдоль вставки 306. Диаметр отверстий составляет 1,52 мм. Провод высокого сопротивления или нагревающий провод 1502, содержащий примерно 80% никеля и 20% хрома, диаметром 0,33 мм, сопротивлением 13,12 Ом/м и отожженный до мягкого состояния (производится фирмой Pelican Wire Co.), продевается в отверстия таким образом, что более длинные отрезки оказываются на поверхности, обращенной к ленте, а более короткие отрезки (между отверстиями) - на противоположной поверхности. Провод 1502 плоско прижимается к поверхности керамики, а отверстия скругляются для уменьшения напряжений в проводе. Термоустойчивая (343,3 градусов Цельсия) упругая кремнийорганическая мастика используется для заполнения отверстий и воздушных промежутков вокруг провода (производится фирмой NAPA 765-1203 РТЕХ HI-Т). Этим снижается местный разогрев провода, а обеспечивается возможность растяжения и сжатия провода в каждом цикле. Слой стеклослюдяной керамики толщиной 0,76 мм (не показан) нанесен на днище (сторона, обращенная от ленты) вставки 306 для изолирования провода от алюминиевого кожуха. В предпочтительном варианте выполнения, размеры вставки 306 выбраны таким образом, чтобы она была совместимой с существующими конструкциями сварочных планок. В предпочтительном варианте выполнения, регулируемый источник питания постоянного или переменного тока создает импульс тока в течение первой половины времени выдержки.

На Фиг.16 представлен альтернативный вариант конструкции вставки 306, где провод 1502 вставляется в ряд полостей в стеклослюдяной вставке 306. Полости расположены по участку в 1270 мм вдоль вставки 306 с интервалом 6,35 мм и имеют диаметр 3,05 мм. Полости заполнены упругой кремнийорганической мастикой.

В другом варианте выполнения изобретения, показанном на Фиг.26, имеется отдельная зона 2601 нагрева, например, для нагрева области, предназначенной для вытягивающейся ленты. В различных вариантах выполнения, в области 2601 может делаться, а может и не делаться перфорация, проходящая поперек пленки (перфорация может пересекать вытягивающуюся ленту, а сварной шов может, например, проходить по ширине пленки). В области 2601 наложен слой 2603 слюды толщиной 0,5 мм (либо слой материала Glastherm НТ®). Провод из NiCr расположен в ряду полостей или отверстий (как на Фиг.16). Отверстия расположены каждые 7,93 мм, а их диаметр в области 2601 составляет 0,76 мм. Ширина вставки составляет 6,35 мм, а сварные швы, между которыми делается перфорация, расположены с интервалом 12,7 мм.

На виде сбоку вставки 2600, представленном на Фиг.27, видно, что NiCr провод 2701 расположен в отверстиях в области 2601. В предпочтительном варианте, диаметр провода составляет 0,23 мм в области 2601. Провод 2701 посредством обжимного соединителя 2705 последовательно соединен с NiCr проводом диаметром 0,32 мм. Для более толстого провода необходимы отверстия большего диаметра (в предпочтительном варианте, 1,58 мм). Сечение проводов может быть выбрано, исходя из их сопротивления, и, соответственно, выделяемого тепла. Провод 2703 паяется и/или наматывается на, желательно, серебряный контактный штырь для соединения с проводом 2701, нагревающимся до более высокой температуры.

NiCr провод может включаться и выключаться (протекающий ток) для управления температурой провода/сварки. Например, провод может включаться сразу же после соприкосновения с пленкой (или прижимным полотном), и выключаться сразу же после прекращения контакта с пленкой (или полотном). В альтернативных вариантах могут использоваться не только последовательные соединения между проводами 2701 и 2703, может применяться больше зон нагрева (а также типов и соединений проводов), управление нагревом посредством внешних реостатов/потенциометров или величиной тока, например, посредством ШИМ. При использовании потенциометра, пользователь может установкой потенциометра регулировать относительную температуру. В других вариантах выполнения, может использоваться комбинация этих признаков, либо иные схемы включения/выключения. Эти и другие варианты выполнения, могут быть использованы при изготовлении любого другого пакета, где требуется поместить перфорацию вблизи сварного шва, например пакета типа "майка", включая усиленные пакеты типа "майка", пакеты с вытягивающейся лентой, пакеты с боковыми сварными швами и др.

В предпочтительном варианте выполнения, прижимное полотно имеет верхний слой из кремнийорганической резины толщиной 1,27-0,31 мм с матированной поверхностью и твердостью 70-90 единиц по Шору А, обработанной порошком талька. Провод может фиксироваться в отверстиях с использованием высокотемпературного клея Resibond(r), впрыскиваемого в отверстия шприцем. Могут использоваться как твердые, так и эластичные клеи, или те и другие одновременно с чередованием. Использование эластичных клеев позволяет проводу изгибаться, что может происходить при его нагреве и охлаждении. Вставка может крепиться посредством пяти установочных винтов с коническим концом.

На Фиг.17 представлен другой альтернативный вариант, в котором провод 1502 намотан спиралью вокруг керамического стержня 1701 диаметром 1,52 мм и закреплен упругой кремнийорганической мастикой везде, за исключением тех мест, где провод 1502 касается ленты.

Другие альтернативные варианты представлены на Фиг.18-22 и включают проходящий по всей ширине ленты прямой провод 1502, на котором охлаждение отдельных участков 1801 обеспечивается за счет покрытия медью. В конструкции, показанной на Фиг.19, охлаждение отдельных участков достигается помещением с обратной стороны на участках 1901 материалов с отличающейся теплопроводностью. На Фиг.20 показана конструкция, где охлажденные участки создаются выборками 2001. На Фиг.21 показана конструкция, где охлажденные участки создаются за счет охлаждающего воздуха, подаваемого на отдельные места через каналы 2101. На Фиг.22 показана конструкция, где охлажденные участки создаются посредством тонких полос 201, наложенных на провод 1502.

В качестве альтернатив круглому проводу 1502 могут служить прямоугольная полоса, прямая или перевитая с постоянным или меняющимся шагом, однородной толщины по длине или неоднородной (для создания горячих/холодных участков), провод Toss®, суживающийся или профилированный таким образом, чтобы по бокам выжигаемого разреза располагались два сварных шва. Профилированный провод может иметь прерывистое медное покрытие для выполнения перфорации вместо резки. Изменением шага скручивания провода или изменением шага расположения отверстий можно сформировать область пониженной прочности с изменением степени понижения прочности, чтобы пакет можно было вручную оторвать по краям легче, чем в середине ленты. В других возможных конструкциях используются нагреватели из эластичной кремнийорганической резины, нагреватели, выполненные по толстопленочной технологии, спеченная керамика, либо нагреватели, производимые фирмой Watlow Electric Manufacturing Со. Другие альтернативы включают использование нагревающих тонких пленок, нанесенных на резиновую надувную диафрагму PNEUSEAL(™), которая может оставаться горячей постоянно, но смещаться при надувании и сокращении диафрагмы, вызывая ее прерывистые соприкосновения с пленкой.

В других вариантах провод постоянно нагрет, но перемещается, регулярно касаясь ленты в фазе выдержки сварки. Отрезки горячего провода (стежки) могут быть соединены с источником питания параллельно или последовательно. Параллельное соединение предпочтительнее для уменьшения величины потребляемого тока. В предпочтительном варианте, горячие провода заделываются в сменную вставку, которая может легко выпускаться большими партиями и заменяться при эксплуатации. Для улучшения антиадгезионных свойств, горячие провода могут иметь соответствующее покрытие.

Альтернативные конструкции перфораторов включают зубчатое лезвие 2301 (см. Фиг.23) которые протыкают прижимное полотно. В одном из вариантов выполнения, прижимное полотно движется в фазе с перфоратором, чтобы избежать повреждения полотна в области наложения сварного шва. Зубчатое лезвие может быть выдвинуто постоянно, либо выдвигаться и отводиться в каждом цикле (может использоваться пружинный привод, пневматический или кулачковый). В одном из вариантов используется ряд игл вместо ряда зубцов. В предпочтительном варианте, используется вакуумная камера для прижима пленки к ряду игл с тем, чтобы иглы не протыкали покрывало. В качестве опорного материала для лезвия может служить кремнийорганическое покрывало, Тефлоновое® покрывало, кремнийорганический валик, щеточный валик, короткий отрезок кремнийорганического ремня, либо ряд мягких валиков. Лезвие может создавать перфорацию перед сваркой, выполняемой во время выдержки.

Другим альтернативным вариантом является использование форсунок 2402 для горячего сжатого воздуха (Фиг.24), в которые подается воздух из трубы 2401 и которые расположены в ряд для расплавления и выдувания ряда сквозных отверстий-перфораций. В одном варианте выполнения, воздух поступает из холодного источника и нагревается сфокусированным инфракрасным светом, излучением, конвекцией или посредством теплопроводности. В других вариантах используется натягивание пленки на острый предмет, "выстреливание" в сторону ленты мелкими твердыми или жидкими частицами для пробивания отверстий или последовательности отверстий, вращающийся узкий "нож для пиццы" с зарубками, движущийся поперек материи, прорезая ее, упираясь в прижимной ремень или металлический ремень/обод, резак с прямым лезвием, установленный в сварочной планке или вблизи нее, действующий совместно с неподвижным контрножом, находящимся снаружи барабана, как ножницы или резак с гибким лезвием.

В предпочтительном варианте выполнения, управление нагревом прожигающего/перфорирующего провода производится напряжением источника питания постоянного тока. Желательно, чтобы использовалось наиболее низкое напряжение, обеспечивающее приемлемую перфорацию. Например, для 80/20 Ni-Cr провода диаметром 0,33 мм, навитого так, что отрезки в 6,35 мм соприкасаются с лентой, а отрезки в 3,05 мм находятся по другую сторону слюды, требуется примерно 20 Вт на каждые 25,4 мм ширины ленты для прожигания перфорации в двух слоях пленки линейного полиэтилена низкой плотности (LLDPE) при скорости движения 3,05 м/мин. Таким образом, перфоратор длиной 50,8 мм использовал бы 10-Вольтовые импульсы длительностью 0,25 с, когда пленка зажата между перфоратором и прижимным полотном. При времени выдержки 0,5 с, перфорации дается примерно 0,25 с на остывание. Таким образом, в предпочтительном варианте выполнения, обеспечивается быстрое нагревание и охлаждение перфорации. В предпочтительном варианте выполнения, регулируемое напряжение подается от контроллера электродвигателя постоянного тока. В других вариантах выполнения, используются механический реостат, потенциометр или регулируемый резистор. Также может быть использовано и регулируемое напряжение переменного тока.

Для компенсации изменений сопротивления провода на сроке службы провода может быть использован контроллер. Например, контроллер типа Toss® имеет обратную связь по току и, соответственно, регулирует напряжение с тем, чтобы поддерживать неизменной температуру. Картриджными нагревателями можно управлять, используя пропорционально-интегрально-дифференциальное регулирование температуры с обратной связью через термопару, используемое в промышленности.

В предпочтительном варианте выполнения, для обеспечения непрерывности формования сварных швов и перфорации, создается постоянное натяжение на входе и постоянный запас на входе. В предпочтительном варианте выполнения, на входе имеется следящая система с зажимом и системой регулирования накопления с ультразвуковой обратной связью. В альтернативных вариантах используется механический узел с прижимным валиком. Для улучшения прилегания пленки к прижимному полотну используется статическое электричество.

При отходе ленты от сварочного барабана используется зажим, отделяющий зону натяжения, также называемый зажимом охлаждающего цилиндра. В предпочтительном варианте используется двойная бороздка шириной в 50,8 мм ромбовидной формы, врезающаяся в поверхность валика для выдавливания мелких пузырьков воздуха и разглаживания складок, чтобы предотвратить их нарастание перед зажимом.

После барабана, лента подается на фальцевальные панели. Для снижения скачков натяжения, обусловленных наличием складок и захваченных пузырьков воздуха, используются прокладочные листы из твердого дерева с отверстиями диаметром 6,35 мм, расположенными на расстоянии 76,2 мм от кромки стандартной V-образной панели с симметричной геометрией вблизи кромки V-образной панели. Кроме того, непосредственно перед прохождением сложенной ленты через зажим, для обеспечения выхода воздуха, попавшего внутрь складок, сложенная лента проходит по двум направляющим валкам, а между слоя ми пленки вкладывается дополнительный лист толщиной 6,35 мм для удаления воздуха.

Для воздушного охлаждения горячих зон, о котором вкратце упоминалось выше, обычно используются отверстия или каналы в сварочной планке, например, выполненные сверлением или фрезерованием, обеспечивающие прохождение сжатого воздуха через требуемую зону или зоны. На Фиг.25 представлена сварочная планка 229 с множеством отверстий 2501 и множеством вентилей 2502. Здесь количество сжатого воздуха, проходящего через каждую зону, регулируется вентилями 2502. Воздушное охлаждение также может быть использовано для изолирования разных температурных зон, расположенных рядом друг с другом, но которые настроены на сильно отличающиеся температуры, например, 148°С для боковых сварных швов и 232,2°С для сварных швов под вытягивающуюся ленту. Также как и в случае других раскрытых в настоящем описании признаков, воздушное охлаждение может использоваться независимо от других признаков настоящего изобретения, например, без вставки 306.

В другом варианте выполнения, используется одиночная сварочная планка, при этом перфорация выполняется внутри сварного шва. Как показано на Фиг.28, сварочная зона 2800 разделена пунктирными линиями 2803 и 2805 (на изделии эти линии отсутствуют, они просто показывают границы зон сварки). Сварочная планка может включать провод, например, как в описанном выше варианте выполнения, который прожигает отверстия 2807, проходящие поперек пленки и образующие область пониженной прочности. Отверстия могут быть расположены по линии, либо произвольно. В любом случае, формируется сварной шов, включающий перфорацию. Соседние пакеты могут разделяться по сварному шву отрыванием. Перфорация может представлять собой линию, хотя расположенную и за переделами зоны сварки. В других вариантах выполнения, используется просто выполнение перфорации (без сварного шва, или с частичными сварными швами) на барабане.

Комбинация "одиночный сварной шов/перфорация" может быть получена с использованием фигурной сварочной планки, ранее описанных вариантов выполнения с управлением температурой для локального прожигания, прижимного полотна с небольшим тиснением поверхности (бугристой или текстурированной), например, полотна из кремнийорганической резины Habasit® WBVT-136, где давление "бугорков" прожигает пластик.

В других вариантах выполнения, сварной шов и перфорация формуются совместно на некруговом контуре, например, овальном или вытянутом, либо в челночной машине. Вообще, в изобретении, согласно приведенным вариантам выполнения, сварной шов с перфорацией создаются одновременно и в одном месте.

В настоящем изобретении возможны многочисленные модификации, попадающие в его область патентных притязаний. При этом очевидно, что согласно настоящему изобретению, здесь были представлены способ изготовления пакетов и соответствующее устройство, которые полностью отвечают целям изобретения и обладают заявленными преимуществами. Несмотря на то, что изобретение было описано здесь на примере его конкретных вариантов выполнения, очевидно, что специалистами могут быть предложены многочисленные альтернативы, модификации и изменения. Соответственно, подразумевается, что изобретение охватывает все эти альтернативы, модификации и вариации, соответствующие существу изобретения и попадающие в область притязаний, определенную формулой изобретения.

Задача изобретения состоит в том, чтобы предложить пакетоделательную машину и соответствующий способ, где лента проходит от секции ввода, к вращающемуся барабану, и в секцию вывода. Вращающийся барабан включает по крайней мере одну сварочную планку, имеющую первую сварочную зону и смежную с ней зону пониженной прочности. Зона пониженной прочности может представлять собой нагретый перфоратор, включая нагревающий провод, либо может быть расположена так, чтобы формовать вспомогательную область сварки. К нагревающему проводу может быть присоединен источник питания с регулируемым напряжением или мощностью, который может работать и/или в импульсном режиме, и/или с обратной связью. Нагревающий провод может быть NiCr проводом, может иметь прерывистый контакт с лентой и может быть помещен во вставке. Зона пониженной прочности, которая неизменна или меняется по величине, которая является зоной разделения пакетов, либо включает нагревательную пленку, зубчатое лезвие, ряд игл, источник воздуха или источник вакуума. Сварочные зоны могут включать температурные зоны, картриджные нагреватели, охлаждающий воздух, нагревающий воздух, или источник ультразвуковой, сверхвысокочастотной или лучевой энергии. 3 н. и 11 з.п. ф-лы, 28 ил.

1. Пакетоделательная машина, включающая секцию ввода, вращающийся барабан, связанный лентой с секцией ввода, и секцию вывода, связанную лентой с вращающающимся барабаном, при этом вращающийся барабан содержит по крайней мере одну сварочную планку, имеющую первую сварочную зону и зону пониженной прочности, включающую в себя нагревающий провод, расположенный в группе отверстий во вставке в зоне пониженной прочности вдоль линии в поперечном направлении, и расположенную примыкающей к первой сварочной зоне.

2. Машина по п.1, которая дополнительно содержит источник питания с регулируемым напряжением, соединенный с нагревающим проводом.

3. Машина по п.2, которая дополнительно содержит цепь обратной связи, соединенную с нагревающим проводом и источником питания.

4. Машина по п.1, в которой нагревающий провод представляет собой нихромовый провод высокого сопротивления.

5. Способ изготовления пакетов, включающий прием ленты, формование первого сварного шва на ленте с использованием сварочной планки на вращающемся барабане и формование зоны пониженной прочности, прилегающей к первому сварному шву, по крайней мере в течение части промежутка времени формования первого сварного шва посредством нагревающего провода, который располагают в группе отверстий во вставке в зоне пониженной прочности вдоль линии поперечном направлении.

6. Способ по п.5, в котором формование зоны пониженной прочности включает в себя формование перфорации.

7. Способ по п.6, в котором формование перфорации включает нагревание провода.

8. Способ по п.7, который дополнительно включает в себя мониторинг сигнала, показывающего нагрев провода, и управление подводимой к проводу энергией в соответствии с этим сигналом.

9. Способ по п.8, в котором формование зоны пониженной прочности включает формование линии пониженной прочности с изменяемой прочностью.

10. Способ по п.9, в котором формование зоны пониженной прочности включает разделение соседних пакетов.

11. Способ по п.6, в котором формование перфорации включает нагревание провода, помещенного в группе отверстий, расположенных в поперечном направлении, и приведение ленты в соприкосновение с проводом.

12. Перфоратор для роторной пакетоделательной машины, включающей секцию ввода, вращающийся барабан, связанный лентой с секцией ввода и секцию вывода, связанную лентой с вращающимся барабаном, при этом вращающийся барабан содержит по крайней мере одну сварочную планку, содержащий вставку, включающую зону пониженной прочности, и выполненный с возможностью установки на по меньшей мере одну сварочную планку для вращающегося барабана, причем вставка включает в себя нагревающий провод, расположенный в группе отверстий во вставке в зоне пониженной прочности вдоль линии в поперечном направлении.

13. Перфоратор по п.12, в котором вставка выполнена с возможностью установки на сварочной планке, в непосредственной близи к по крайней мере одной сварочной зоне.

14. Перфоратор по п.12, в котором нагревающий провод расположен в группе отверстий в зоне разупрочнения вдоль линии в поперечном направлении.

| US 6635139 B2, 21.10.2003 | |||

| US 5094657 A, 10.03.1992 | |||

| US 5502952 A, 02.04.1996 | |||

| US 2004202804 Al, 14.10.2004. |

Авторы

Даты

2013-08-10—Публикация

2007-01-12—Подача