Изобретение относится к подъемно-транспортному машиностроению и может быть использовано в системах защиты грузоподъемных машин.

Известен ограничитель нагрузки электрического крана, содержащий электронный блок, входы которого соединены с датчиками тока и частоты вращения электродвигателя механизма подъема груза, а выход электронного блока подключен к схеме управления этого электродвигателя [1].

В нем нагрузка крана определяется через вычисление крутящего момента электродвигателя механизма подъема груза. Это проводит к снижению эффективности защиты грузоподъемного крана от перегрузки ввиду невысокой точности определения нагрузки, вызванной непостоянными по величине потерями в редукторе привода грузовой лебедки, нагревом электродвигателя, несинусоидальностью питающего напряжения и т.д.

Известен также ограничитель нагрузки мостового крана, содержащий силоизмерительный тензометрический датчик, размещенный между корпусом опоры вала барабана грузовой лебедки и его основанием (на грузовой тележке). Тензометрические датчики соединены со входом электронного устройства, выходы которого подключены к управляющему входу исполнительного механизма подъема груза [2, 3].

Его недостатком является невысокая стабильность работы силоизмерительного тензометрического датчика и, соответственно, пониженная надежность работы ограничителя нагрузки. Это обусловлено наличием клеевого соединения тензорезисторов с упругим элементом силоизмерительного датчика. Как известно, качество этого соединения является одним из решающих факторов, определяющих свойства наклеенного тензорезистора и датчика нагрузки в целом, включая его «ползучесть», линейность, гистерезис, «дрейф нуля» и срок службы (Шушкевич В.А. Основы тензометрии. - Минск: Высшая школа, 1975, стр.46).

Наиболее близким к предложенному является гидравлический ограничитель нагрузки грузоподъемной машины (грузоподъемного крана) с диафрагменным датчиком усилия, содержащим корпус, заполненный маслом или тормозной жидкостью, и гибкую диафрагму. Усилие поднимаемого груза передается грибком на диафрагму, в результате чего в полости корпуса создается давление, пропорциональное нагрузке крана. Это давление регистрируемся манометром. При перегрузке грузоподъемного крана грузом сверх нормального стрелка манометра разрывает размыкающий электрический контакт и подъем груза становится невозможным [4].

Недостатком известного устройства является пониженная стойкость самого устройства и конструктивного узла грузоподъемной машины, в который встроен его датчик нагрузки, к воздействию вибрационных и ударных нагрузок. Это обусловлено отсутствием демпфирования в датчике усилия.

В этом устройстве датчик нагрузки, ввиду малой жесткости диафрагмы, не приспособлен к работе в условиях воздействия на него боковых нагрузок. Это ограничивает область применения устройства и предопределяет необходимость установки дополнительных устройств (направляющих, шарниров и т.п.), исключающих боковые нагрузки. Это приводит к усложнению конструкции и снижению надежности работы как самого устройства, так и грузоподъемной машины, для работы в составе которой он предназначен.

Кроме того, наличие рабочей жидкости приводит к снижению безопасности работы грузоподъемной машины, поскольку повреждение корпуса, диафрагмы, соединительных трубопроводов или измерителя давления (манометра) приводит к вытеканию рабочей жидкости и к потере работоспособности устройства защиты грузоподъемной машины от перегрузки.

Техническими результатами, на достижение которых направлено заявленное изобретение, являются:

- повышение стойкости к воздействию вибраций и ударов самого устройства и конструктивного узла грузоподъемной машины, в который встроен датчик ее нагрузки;

- расширение области применения устройства и упрощение конструкции узла встройки датчика нагрузки в конструктивный узел грузоподъемной машины путем обеспечения его нечувствительности к воздействию боковых нагрузок;

- повышение безопасности работы грузоподъемной машины за счет исключения отказов ограничителя грузоподъемности путем реализации датчика нагрузки без рабочей жидкости и упрощения конструкции узла его встройки.

В ограничителе нагрузки грузоподъемной машины, содержащем силоизмерительный датчик, встроенный в нее или установленный на ней с возможностью прямого или косвенного измерения этой нагрузки и осуществляющий последовательное преобразование воздействующей на него силы в давление и далее в электрический сигнал, а также электронное устройство, соединенное с силоизмерительным датчиком и формирующее предупреждающий сигнал и/или сигнал блокирования работы исполнительного механизма подъема груза в случае превышения нагрузки грузоподъемной машины ее допустимой величины, указанные технические результаты достигаются за счет исполнения силоизмерительного датчика в виде основания и неуплотненного поршня, разделенных слоем эластомера, и преобразователя давления в эластомере в электрический сигнал.

В частных вариантах реализации устройства, с целью достижения этих технических результатов:

- силоизмерительный датчик выполнен в виде фальшпола люльки автогидроподъемника или приспособлен для установки под корпус опоры вала грузового барабана крана, в частности, мостового, а также может иметь форму кольца или плоского параллелепипеда, по меньшей мере, с одним отверстием в направлении приложения силы для пропуска через него элемента крепления на грузоподъемной машине;

- силоизмерительный датчик имеет два или более преобразователя давления, размещенных в различных точках основания, используемых для определения среднего значения силы и/или координат точки ее приложения с последующим формированием дополнительного предупреждающего сигнала для оператора (машиниста, рабочего) и/или сигнала блокирования работы привода исполнительного механизма подъема груза в случае смещения координат точки приложения силы за установленные пределы;

- расстояние от дна основания до неуплотненного поршня в силоизмерительном датчике выбрано из условия размещения в эластомере первичного преобразователя давления и датчика температуры, используемого для температурной компенсации этого преобразователя, а зазор между боковой стенкой неуплотненного поршня и внутренней боковой стенкой основания выбран из условия предотвращения выдавливания эластомера, причем длина этого зазора выбрана из условия обеспечения работоспособности силоизмерительного датчика при воздействии на него боковых нагрузок;

- поверхности поршня и основания, контактирующие с эластомером, имеют покрытие, улучшающее адгезию эластомера с этими поверхностями;

- электронное устройство выполнено на основе микроконтроллера и подключенного к нему выходного и/или сигнального устройства, а также содержит аналого-цифровой преобразователь, подключенный к микроконтроллеру или встроенный в него, и/или устройство проводного или беспроводного интерфейса для соединения с силоизмерительным датчиком.

- преобразователь давления содержит встроенный усилитель, и/или устройство лианеризации и термокомпенсации его характеристик, и/или устройство проводного или беспроводного интерфейса.

Реализация этих отличительных признаков обеспечивает повышение стойкости устройства к воздействию вибраций и ударов за счет того, что эластомер, используемый в силоизмерительном датчике, обладает демпфирующими свойствами. Высокая адгезия эластомера с боковыми поверхностями основания и поршня позволяет реализовать повышенную стойкость силоизмерительного датчика к воздействию боковых нагрузок, что упрощает конструкцию и расширяет область применения устройства. Способность эластомера не протекать через небольшие зазоры обеспечивает повышение безопасности работы грузоподъемной машины, поскольку нарушение герметичности корпуса (основания) силоизмерительного датчика не приводит к вытеканию эластомера и к потере работоспособности устройства защиты машины от перегрузки.

Поэтому указанные отличительные признаки находятся в прямой причинно-следственной связи с достигаемыми техническими результатами.

Предложенный ограничитель нагрузки может быть предназначен для работы в составе любых грузоподъемных машин, под которыми подразумеваются краны (стреловые, мостовые, башенные, портальные и т.д.), лифты (грузовые, пассажирские), манипуляторы, подъемники (скиповые, строительные, шахтные), тельферы и другие разновидности подъемно-транспортных машин, предназначенных для подъема грузов или людей в вертикальной или близким к ней наклонных плоскостях.

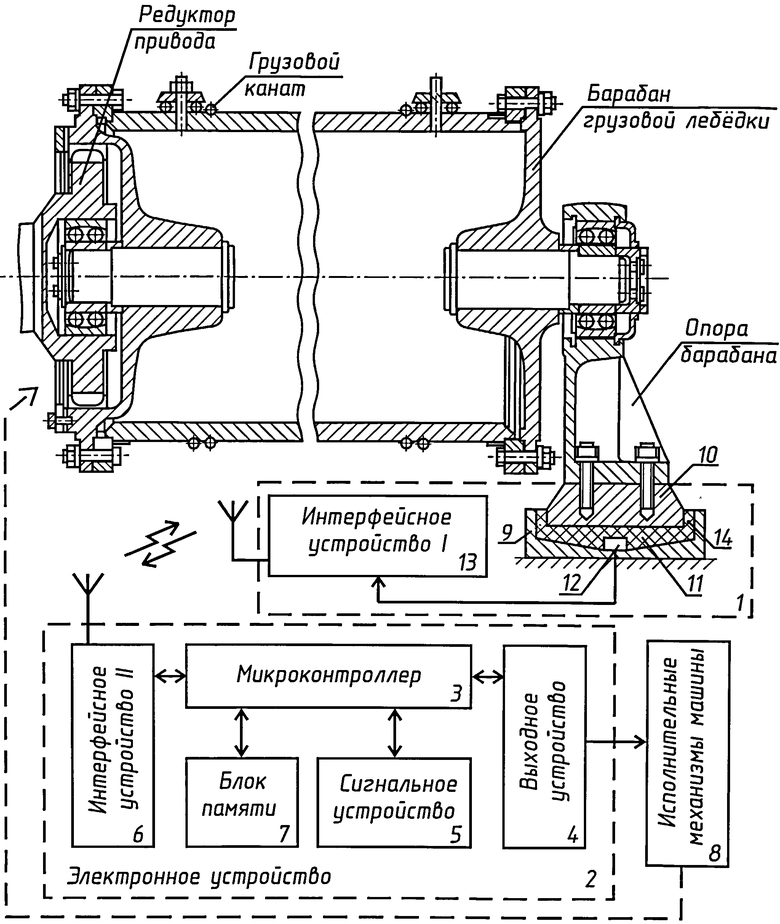

На чертеже показана упрощенная схема предложенного ограничителя нагрузки с примером размещения силоизмерительного датчика под опорой вала грузового барабана мостового грузоподъемного крана.

Ограничитель содержит силоизмерительный датчик 1 и электронное устройство 2, выполненное на основе микроконтроллера 3. С микроконтроллером соединены выходное 4, сигнальное 5 и интерфейсное 6 устройства, блок памяти 7 и другие функциональные блоки, необходимость применения которых определяется конструкцией грузоподъемной машины и требованиями, предъявляемыми к ее системе контроля, защиты и управления.

Выходное устройство 4, выполненное, например, в виде набора силовых ключей, соединено с управляющим входом (входами) электрических или гидравлических приводов исполнительных механизмов машины 8 - привода грузовой лебедки мостового, козлового или стрелового грузоподъемного крана, подъема люльки автогидроподъемника, подъема стрелы трубоукладчика или стрелового крана и т.д.

Силоизмерительный датчик 1 содержит основание 9 и неуплотненный поршень 10, разделенные слоем эластомера 11, и преобразователь давления 12. Силоизмерительный датчик может иметь иное исполнение, например, в виде фальшпола люльки автогидроподъемника, и может быть выполнен в форме кольца, плоского параллелепипеда и т.д.

Преобразователь давления 12 силоизмерительного датчика 1 содержит встроенный или автономный усилитель, устройство лианеризации и термокомпенсации его характеристик, и/или устройство проводного или беспроводного интерфейса 13.

Соответственно, электронное устройство 2 содержит согласующееся с ним интерфейсное устройство 6 - аналого-цифровой преобразователь (АЦП), трансивер или драйвер проводного LIN (Local Interconnect Network), J1850 (SAE), CAN (Controller Area Network), CarLink, VAN, A-bus, RS-232C, «токовая петля», MIDI, MicroLAN или беспроводного (Wi-Fi, Bluetooth, ZigBee, CDMA и т.д.) интерфейса.

Силоизмерительный датчик 1 может иметь два или более преобразователя давления 12, размещенных в различных точках основания 9.

Зазор 14 между боковой стенкой неуплотненного поршня 10 и внутренней боковой стенкой этого основания выбран из условия предотвращения выдавливания эластомера 12. Например, в диапазоне 0,2…1 мм. Длина этого зазора выбрана из условия обеспечения работоспособности силоизмерительного датчика при воздействии на него боковых нагрузок.

Под эластомером в данном случае подразумевается полимер, обладающие в диапазоне эксплуатации высокоэластичными свойствами. Например, кремнийорганическая резина (силиконовый каучук), полиуретан и т.п.

Поверхности поршня 10 и основания 9, контактирующие с эластомером 11, имеют покрытие, улучшающее его адгезию с этими поверхностями.

Поршень 10 и основание 9 могут иметь одно или несколько отверстий для пропуска через них элементов крепления на грузоподъемной машине. Выполнение силоизмерительного датчика 1 в форме кольца позволяет, например, пропустить по оси кольца силовую шпильку, вкрученную в грузоприемную платформу, либо установить силоизмерительный датчик на траверсе крюковой подвески под упорным подшипником крюка, пропустив через этот датчик хвостовик крюка.

Конструктивное исполнение этих отверстий подразумевает наличие аналогичного зазора аналогичной длины (вдоль направления приложения измеряемой силы) между поршнем 10 и основанием 9.

Ограничитель нагрузки грузоподъемной машины работает следующим образом.

При подъеме груза грузовой лебедкой его вес от грузового каната передается на барабан грузовой лебедки и на опору вала этого барабана. Далее этот вес передается на поршень 10 силоизмерительного датчика 1.

Эластомер 11 в замкнутом объеме подобно жидкости передает давление во все стороны, в том числе на первичный преобразователь давления 12. Ввиду наличия адгезии эластомера 11 с поверхностями основания 9 и поршня 10 в малом по величине зазоре 9, выдавливания эластомера из этого зазора не происходит.

Электрический сигнал от преобразователя давления 12, пропорциональный величине нагрузки, через интерфейсное устройство 13 по беспроводному или проводному каналу связи передается на интерфейсное устройство 6 электронного устройства 2 и далее на его микроконтроллер 3.

Микроконтроллер 3, работая по программе, записанной в его внутреннем запоминающем устройстве или в блоке памяти 7, осуществляет сравнение текущей нагрузки грузоподъемной машины, определяемой силоизмерительным датчиком 1, с заданным максимально допустимым значением нагрузки, предварительно записанным в памяти микроконтроллера 3. В случае, если текущее значение нагрузки превышает максимально допустимое, микроконтроллер 3 формирует предупреждающий сигнал для оператора (машиниста, рабочего на платформе или в люльке) поступающий на сигнальное устройство 5, или сигнал блокирования работы исполнительного механизма подъема груза 8, поступающий на управляющий вход его электрического или гидравлического привода через выходное устройство 4.

При необходимости, микроконтроллер осуществляет масштабирование и необходимые преобразования выходного сигнала силоизмерительного датчика 1. Например, с целью учета перераспределения сил по опорам барабана грузовой лебедки, точки схода с барабана грузового каната и т.п. Такие преобразования необходимы, если измерение нагрузки является косвенным. Например, в случае установки силоизмерительного датчика 1 с возможностью измерения усилия в стреловом канате трубоукладчика или стрелового грузоподъемного крана.

Если силоизмерительный датчик 1 имеет несколько преобразователей давления 12, то микроконтроллер 3 дополнительно реализует алгоритм определения координат точки приложения этой силы к силоизмерительному датчику 1, выполненному, например, в виде фальшпола рабочей платформы (люльки) подъемника, а также контроль нахождения этой точки внутри предварительно заданной зоны.

В этом случае микроконтроллер 3 формирует дополнительные предупреждающего сигналы или сигналы блокирования работы привода исполнительного механизма подъема груза в случае смещения координат точки приложения силы за установленные пределы. Например, в случае перемещения рабочего на платформе или в люльке за пределы разрешенной рабочей зоны.

С помощью микроконтроллера 3 в предложенном ограничителе нагрузки могут быть реализованы также дополнительные функции контроля, защиты и управления грузоподъемной машины. В частности, ограничение предельной высоты подъема грузозахватного органа, предотвращение столкновений машины с препятствиями, регистрация параметров работы грузоподъемной машины, ее дистанционное управление и т.д. При этом на грузоподъемной машине, в случае необходимости, устанавливаются дополнительные датчики, а в состав электронного устройства 2 вводятся необходимые для этого дополнительные функциональные блоки.

Описанный ограничитель нагрузки грузоподъемной машины является лишь частным примером осуществления изобретения. Изобретение допускает также иные варианты реализации ограничителя при сохранении общего изобретательского замысла, изложенного в формуле изобретения.

Изобретение относится к подъемно-транспортному машиностроению. Ограничитель нагрузки грузоподъемной машины содержит силоизмерительный датчик и электронное устройство, формирующее предупреждающий сигнал или сигнал блокирования работы исполнительного механизма подъема груза при перегрузке машины. Силоизмерительный датчик осуществляет последовательное преобразование воздействующей на него силы в давление и далее в электрический сигнал и содержит основание и неуплотненный поршень, разделенные слоем эластомера. Датчик выполнен, в частности, в виде фальшпола люльки автогидроподъемника или приспособлен для установки под корпус опоры барабана грузовой лебедки мостового крана и может иметь форму кольца или параллелепипеда с отверстиями для его крепления на машине. Датчик может иметь несколько преобразователей давления, используемых как для определения среднего значения нагрузки, так и точки ее приложения с соответствующим формированием информационных или управляющих сигналов. Зазор между боковой стенкой неуплотненного поршня и внутренней боковой стенкой основания выбран из условия предотвращения выдавливания эластомера, а его длина - из условия защиты от воздействия боковых нагрузок. Электронное устройство выполнено на основе микроконтроллера и содержит выходное устройство и устройство проводного или беспроводного интерфейса. Изобретение обеспечивает повышение устойчивости к воздействию вибраций и ударов, расширение области применения и повышение безопасности работы грузоподъемной машины. 7 з.п. ф-лы, 1 ил.

1. Ограничитель нагрузки грузоподъемной машины, содержащий силоизмерительный датчик, встроенный в нее или установленный на этой машине с возможностью прямого или косвенного измерения ее нагрузки и выполненный с возможностью последовательного преобразования воздействующей на него силы в давление и далее в электрический сигнал, и электронное устройство, выполненное с возможностью формирования предупреждающего сигнала и/или сигнала блокирования работы исполнительного механизма подъема груза в случае, если нагрузка грузоподъемной машины превышает ее допустимую величину, отличающийся тем, что силоизмерительный датчик содержит основание и неуплотненный поршень, разделенные слоем эластомера, и преобразователь давления эластомера в электрический сигнал, а также имеет по меньшей мере одну из следующих особенностей его конструкции:

а) расстояние от дна основания до поршня выбрано из условия размещения в эластомере первичного преобразователя давления и/или датчика температуры, используемого для температурной компенсации этого преобразователя;

б) поверхности поршня и основания, контактирующие с эластомером, имеют покрытие, улучшающее адгезию эластомера с этими поверхностями;

в) силоизмерительный датчик имеет два или более преобразователя давления, размещенных в различных точках основания и соединенных с электронным устройством, которое выполнено с возможностью определения нагрузки крана путем суммирования выходных сигналов этих преобразователей с предварительно установленными весовыми коэффициентами в случае необходимости и/или в возможностью определения координат точки приложения силы с использованием разности выходных сигналов этих преобразователей;

г) длина зазора выбрана из условия обеспечения работоспособности силоизмерительного датчика при воздействии на него боковых нагрузок.

2. Ограничитель по п.1, отличающийся тем, что силоизмерительный датчик выполнен в виде фальшпола люльки автогидроподъемника или приспособлен для установки под опору барабана грузовой лебедки крана.

3. Ограничитель по п.1, отличающийся тем, что силоизмерительный датчик выполнен в форме кольца, или призмы, или плоского параллелепипеда, имеющего, по меньшей мере, одно отверстие в направлении приложения силы, с возможностью пропуска через него элемента грузоподъемной машины или элемента крепления на ней.

4. Ограничитель по п.1, отличающийся тем, что зазор между боковой стенкой поршня и внутренней боковой стенкой основания выбран из условия предотвращения выдавливания эластомера.

5. Ограничитель по п.1, отличающийся тем, что электронное устройство выполнено с возможностью формирования дополнительного предупреждающего сигнала и/или сигнала блокирования работы исполнительного механизма подъема груза в случае смещения координат точки приложения силы за установленные пределы.

6. Ограничитель по п.1, отличающийся тем, что электронное устройство выполнено на основе микроконтроллера и подключенного к нему выходного и/или сигнального устройства.

7. Ограничитель по п.6, отличающийся тем, что электронное устройство содержит аналого-цифровой преобразователь, подключенный к микроконтроллеру или встроенный в него, или устройство проводного или беспроводного интерфейса для соединения с силоизмерительным датчиком.

8. Ограничитель по п.1, отличающийся тем, что преобразователь давления силоизмерительного датчика содержит встроенный усилитель, и/или устройство линеаризации и термокомпенсации его характеристик, и/или устройство проводного или беспроводного интерфейса.

| ЕРОФЕЕВ Н.И | |||

| Предохранительные и сигнализационные устройства кранов | |||

| - М.: Машиностроение, 1980, с.75, 76 | |||

| FR 1438366 A, 13.05.1966 | |||

| Способ получения металлургического кокса | 1939 |

|

SU57005A1 |

| Насадка для улавливания стойких эмульсий несмешивающихся жидкостей | 1936 |

|

SU48183A1 |

| Ограничитель грузоподъемности мостовых кранов | 1972 |

|

SU440330A1 |

| Счетчик для ткацких станков | 1934 |

|

SU41460A1 |

Авторы

Даты

2013-08-20—Публикация

2011-09-23—Подача