Область техники

[0001] Настоящее изобретение относится к испаряющемуся материалу и способу изготовления испаряющегося материала. В частности, оно относится к испаряющемуся материалу и способу изготовления испаряющегося материала, который предназначен для применения при изготовлении высокоэффективных магнитов для повышения коэрцитивной силы спеченного магнита неодим-железо-бор или магнита горячей пластической деформации путем осуществления термической обработки с испарением диспрозия или тербия в вакууме или в атмосфере инертного газа с пониженным давлением.

Уровень техники

[0002] Традиционно для получения высокоэффективного магнита, имеющего резко увеличенную коэрцитивную силу, заявителем настоящей патентной заявки был предложен следующий аналог (например, в патентном документе 1). Обсуждаемый аналог раскрывает: помещение в рабочий ящик спеченных магнитов неодим-железо-бор и испаряющихся материалов, содержащих по меньшей мере один из диспрозия (Dy) и тербия (Tb), на расстоянии друг от друга; нагревание рабочего ящика в атмосфере вакуума, чтобы тем самым испарить испаряющиеся материалы; регулирование подаваемого количества испаренных атомов металла к поверхностям спеченных магнитов так, чтобы атомы металлов сцеплялись с ними; и выполнение технологической обработки для диффузии сцепленных атомов металла в межзеренные границы и/или зернограничные фазы спеченных магнитов так, чтобы на соответствующих поверхностях спеченных магнитов не образовывалась тонкая пленка, состоящая из металлического испаряющегося материала (вакуумная паровая обработка).

[0003] В аналоге по вышеупомянутому патентному документу 1 в качестве испаряющихся материалов использовали, например, мелкие частицы с тем, что они могли быть размещены вокруг спеченных магнитов, которые были помещены внутрь рабочего ящика. При использовании испаряющихся материалов этого типа объемная степень заполнения становилась высокой, и в результате этого нельзя было увеличить загружаемое в рабочий ящик количество магнитов. Поэтому имелся недостаток в том, что возрастала стоимость вышеупомянутой технологической обработки. В дополнение, еще один недостаток состоит в том, что работа по размещению вручную мелких частиц испаряющихся материалов в рабочем ящике вместе со спеченными магнитами является трудоемкой.

[0004] В качестве решения заявитель настоящей патентной заявки предложил размещать внутри рабочего ящика испаряющиеся материалы в форме пластин и спеченные магниты, располагая их вертикальным штабелем и прокладывая их сепараторами, тем самым не давая им контактировать друг с другом и при этом позволяя атомам металла проходить через них (см. заявку на патент Японии №2008-41555).

[0005] Что касается способа изготовления тонкой пластины из Dy или Tb, то рассматривалось расплавление слитков из Dy или Tb и отливка из них плоских заготовок, например, в атмосфере инертного газа, а затем подвергание их обработке прокаткой. Однако, поскольку Dy и Tb имеют высокие температуры плавления и чрезвычайно активны, они реагируют с материалами печи или литейных форм. Поэтому их трудно расплавлять и отливать из них плоские заготовки без включения в них примесей. Даже допуская возможность расплавления и литья в плоские заготовки, они имеют гексагональную структуру кристаллической решетки и вследствие этого плохую обрабатываемость. В дополнение, чтобы прокатать их в тонкие пластины, становится необходимым подвергать их термическим обработкам в инертном газе по нескольку раз для отжига во время технологических обработок. Поэтому существует проблема в том, что затраты на производство пластинчатых испаряющихся материалов быстро возрастают.

Документ уровня техники

Патентный документ

[0006] Патентный Документ 1: WO 2008/023731

Сущность изобретения

Проблемы, разрешаемые изобретением

[0007] С учетом вышеуказанных моментов, первая задача настоящего изобретения состоит в предоставлении пластинчатого испаряющегося материала, который может быть изготовлен с низкими затратами. Вторая задача заключается в предоставлении способа изготовления испаряющегося материала, который пригоден для изготовления пластинчатого испаряющегося материала с высокой производительностью и с низкими затратами.

Средства решения проблем

[0008] Для решения вышеупомянутой первой задачи испаряющийся материал согласно настоящему изобретению содержит сердцевину, выполненную из тугоплавкого металла и имеющую множество сквозных отверстий. Сердцевина имеет редкоземельный металл или его сплав, который расплавлен, налип на сердцевину и затвердел на ней.

[0009] Согласно настоящему изобретению редкоземельный металл или его сплав расплавляют и погружают сердцевину в расплавленную ванну редкоземельного металла или его сплава, а затем сердцевину извлекают или поднимают. Альтернативно, на сердцевину набрызгивают расплавленный редкоземельный металл или его расплавленный сплав (термическое распыление). При этом, поскольку сердцевина имеет множество сквозных отверстий, расплавленный редкоземельный металл или его расплавленный сплав прилипает к поверхности сердцевины благодаря поверхностному натяжению в сквозных отверстиях. При охлаждении сердцевины в этом состоянии до температуры ниже температуры плавления редкоземельного металла или его сплава, расплавленный редкоземельный металл или его расплавленный сплав затвердевает. Таким образом может быть получен испаряющийся материал пластинчатой формы, цилиндрической формы или т.п., в котором занято каждое из сквозных отверстий и также в котором поверхность сердцевины покрыта редкоземельным металлом или сплавом редкоземельного металла.

[0010] Согласно настоящему изобретению, как описано выше, нет необходимости подвергать редкоземельный металл или его сплав расплавлению и литью в плоские заготовки. В дополнение, придавая самой сердцевине пластинчатую форму, можно легко получить испаряющийся материал в форме пластины. Таким образом, без необходимости в специальных обработке резанием, обработке прокаткой или т.п., можно исключить потери исходного материала в результате появления, в результате срезания или т.п. частей, которые не могут быть использованы в качестве испаряющегося материала. Совокупным результатом вышеизложенного является то, что испаряющийся материал может быть изготовлен при исключительно низких затратах.

[0011] В настоящем изобретении редкоземельный металл или его сплав, налипший на сердцевину, предпочтительно образован погружением сердцевины в расплавленную ванну редкоземельного металла или его сплава и извлечением сердцевины из нее. Согласно такому варианту исполнения, по сравнению с ситуацией, в которой редкоземельный металл или его сплав заставляют налипать путем термического распыления, налипание редкоземельного металла или его сплава на сердцевину может быть проведено легко. В дополнение, поскольку нет отходов исходного материала, то может быть еще больше повышена производительность и может быть достигнуто дополнительное сокращение затрат.

[0012] В настоящем изобретении редкоземельный металл предпочтительно представляет собой элемент, выбранный из группы, состоящей из тербия, диспрозия и гольмия.

[0013] Тугоплавкий металл предпочтительно представляет собой элемент, выбранный из группы, состоящей из ниобия, молибдена, тантала, титана, ванадия и вольфрама.

[0014] Кроме того, сердцевина предпочтительно содержит одно из сетчатой детали, которая выполнена сборкой множества проволочных материалов в форме решетки, тянутого металла или перфорированного металла.

[0015] Испаряющийся материал согласно вышеупомянутому варианту исполнения подвергают термической обработке с испарением (возгонкой) испаряющегося материала, включая диспрозий и тербий, в вакууме или в атмосфере инертного газа с пониженным давлением, причем испаряющийся материал предназначен для применения при повышении коэрцитивной силы спеченного магнита неодим-железо-бор или магнита горячей пластической деформации.

[0016] Для решения вышеупомянутой второй задачи, способ изготовления испаряющегося материала согласно настоящему изобретению содержит стадии: формируют затвердевшее тело из редкоземельного металла или его сплава расплавлением редкоземельного металла или его сплава, погружением основы, выполненной из тугоплавкого металла, в расплавленную ванну редкоземельного металла или его сплава в состоянии поддержания основы при температуре ниже температуры плавления редкоземельного металла или его сплава, и после этого извлечением основы с образованием тем самым на поверхности основы затвердевшего тела; отделяют затвердевшее тело от основы; и обрабатывают отделенное таким образом затвердевшее тело до пластинчатой формы.

[0017] Согласно настоящему изобретению редкоземельный металл или его сплав расплавляют, и в эту расплавленную ванну погружают основу, которая находится ниже температуры плавления, например, при комнатной температуре, и имеет предварительно заданную форму. При этом, если погружают основу с высокой теплоемкостью на единицу объема, то расплавленная ванна быстро охлаждается основой. В результате на поверхности основы будет формироваться пленка, состоящая из редкоземельного металла или его сплава. При извлечении основы из расплавленной ванны пленка немедленно охлаждается до температуры ниже температуры плавления и затвердевает. Таким образом, на поверхности основы будет образовываться затвердевшее тело, состоящее из редкоземельного металла или его сплава, имеющее предварительно заданную толщину. Поскольку расплавленный металл в ванне не реагирует с основой, затвердевшее тело может быть без труда отделено от основы только при воздействии вибрации или ударов. Наконец, затвердевшее тело, которое было отделено, разрезают обработкой резанием до пластинчатой формы или после обработки резанием придают пластинчатую форму с помощью обработки прокаткой или прессованием, тем самым получая испаряющийся материал с пластинчатой формой. В настоящем изобретении, чтобы обеспечить прилипание расплавленной ванны к основе, требуется теплоемкость основы на единицу объема, составляющая примерно по меньшей мере 2 МДж/К·м3.

[0018] Как описано, согласно настоящему изобретению нет необходимости в подвергании редкоземельного металла или его сплава после расплавления литью в форме плоской заготовки. В дополнение, при выполнении обработки резанием, обработки прокаткой или т.п. материала, который был отделен от основы, может быть получен испаряющийся материал пластинчатой формы при меньшем числе технологических стадий. Поэтому испаряющийся материал с пластинчатой формой может быть изготовлен с меньшими затратами и с хорошей производительностью.

[0019] Когда материал, который был отделен от основы, подвергают обработке резанием или т.п. до пластинчатой формы, основа предпочтительно имеет столбчатую форму или призматическую форму, чтобы облегчить обработку, а также чтобы исключить потерю исходного материала.

[0020] Предпочтительно, продолжительность погружения основы в расплавленную ванну увеличивают или уменьшают, чтобы тем самым регулировать толщину затвердевшего тела.

[0021] С другой стороны, может быть использован вариант исполнения, в котором температуру основы изменяют во время погружения основы в расплавленную ванну, чтобы тем самым регулировать толщину затвердевшего тела.

[0022] Согласно настоящему изобретению редкоземельный металл предпочтительно представляет собой элемент, выбранный из группы, состоящей из тербия, диспрозия и гольмия.

[0023] В дополнение, тугоплавкий металл предпочтительно представляет собой элемент, выбранный из группы, состоящей из ниобия, молибдена, тантала, титана, ванадия и вольфрама.

Краткое описание чертежей

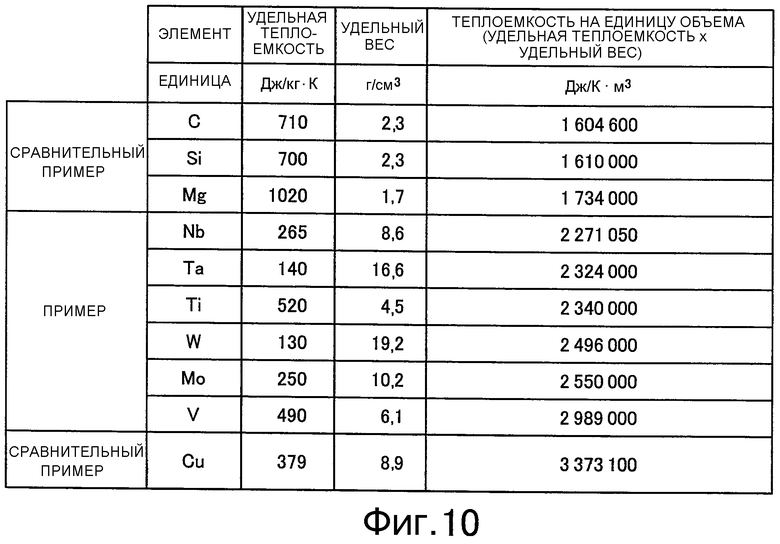

[0024] ФИГ.1(а) и 1(b) представляют собой соответственно вид сверху и вид в разрезе, схематически показывающие испаряющийся материал согласно первому варианту осуществления настоящего изобретения.

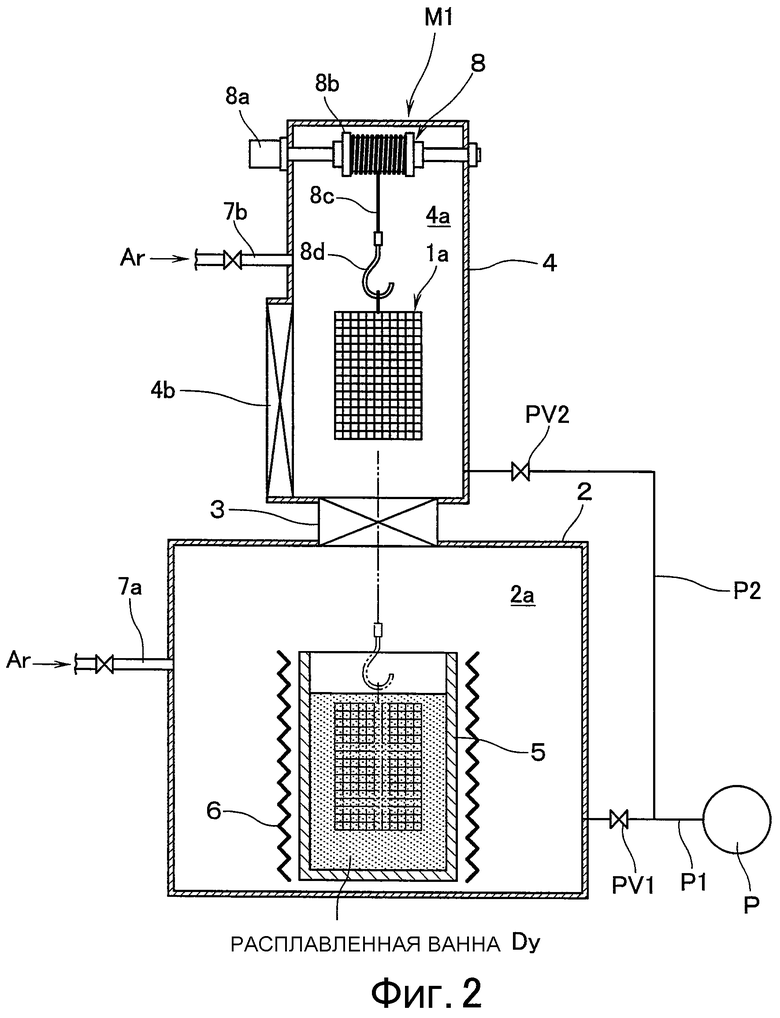

ФИГ.2 представляет собой схематический вид, показывающий погружающее устройство, используемое при изготовлении испаряющегося материала согласно вышеупомянутому первому варианту осуществления настоящего изобретения.

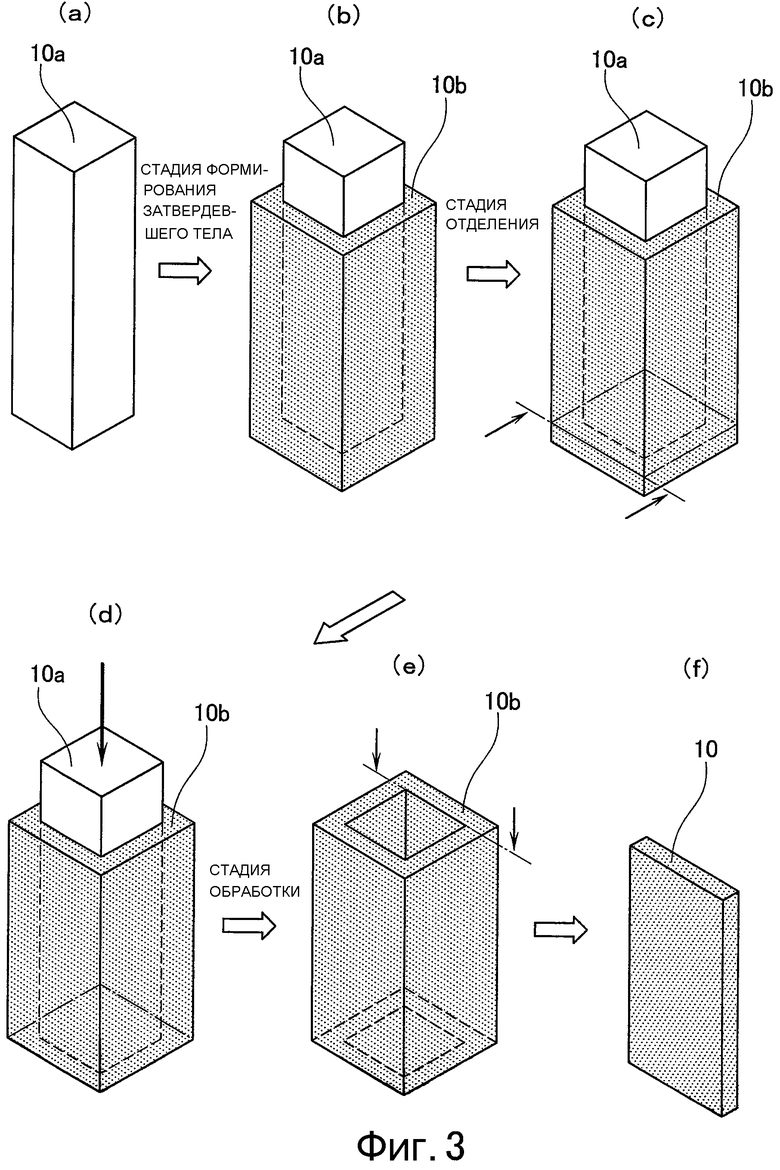

ФИГ.3(а)-3(f) представляют собой виды, показывающие стадии изготовления испаряющегося материала согласно второму варианту осуществления настоящего изобретения.

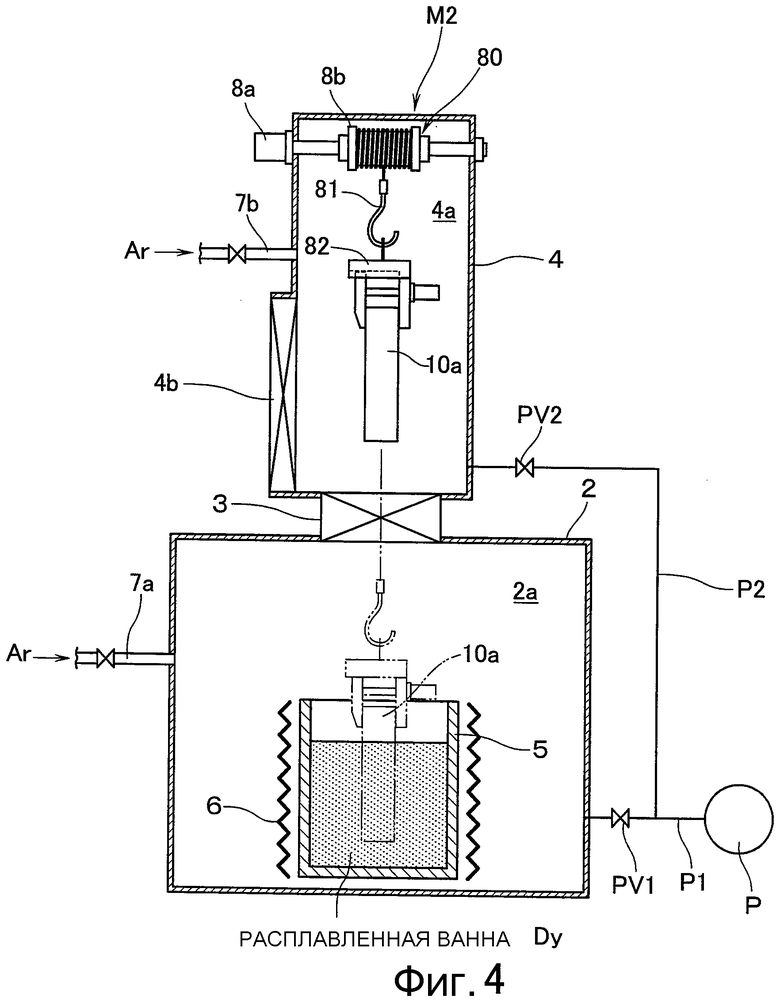

ФИГ.4 представляет собой схематический вид, показывающий погружающее устройство, используемое при изготовлении испаряющегося материала согласно модифицированному примеру вышеупомянутого второго варианта осуществления.

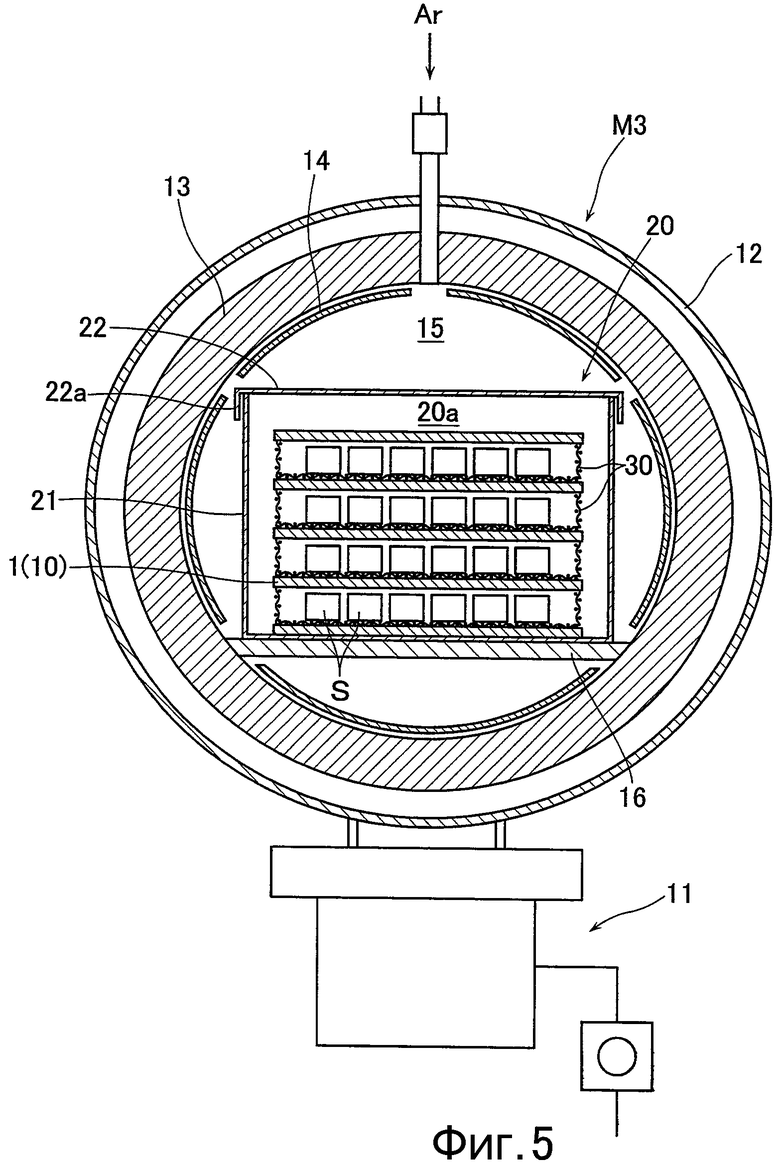

ФИГ.5 представляет собой вид, схематически показывающий устройство вакуумной испарительной обработки, в котором используют испаряющийся материал по настоящему изобретению.

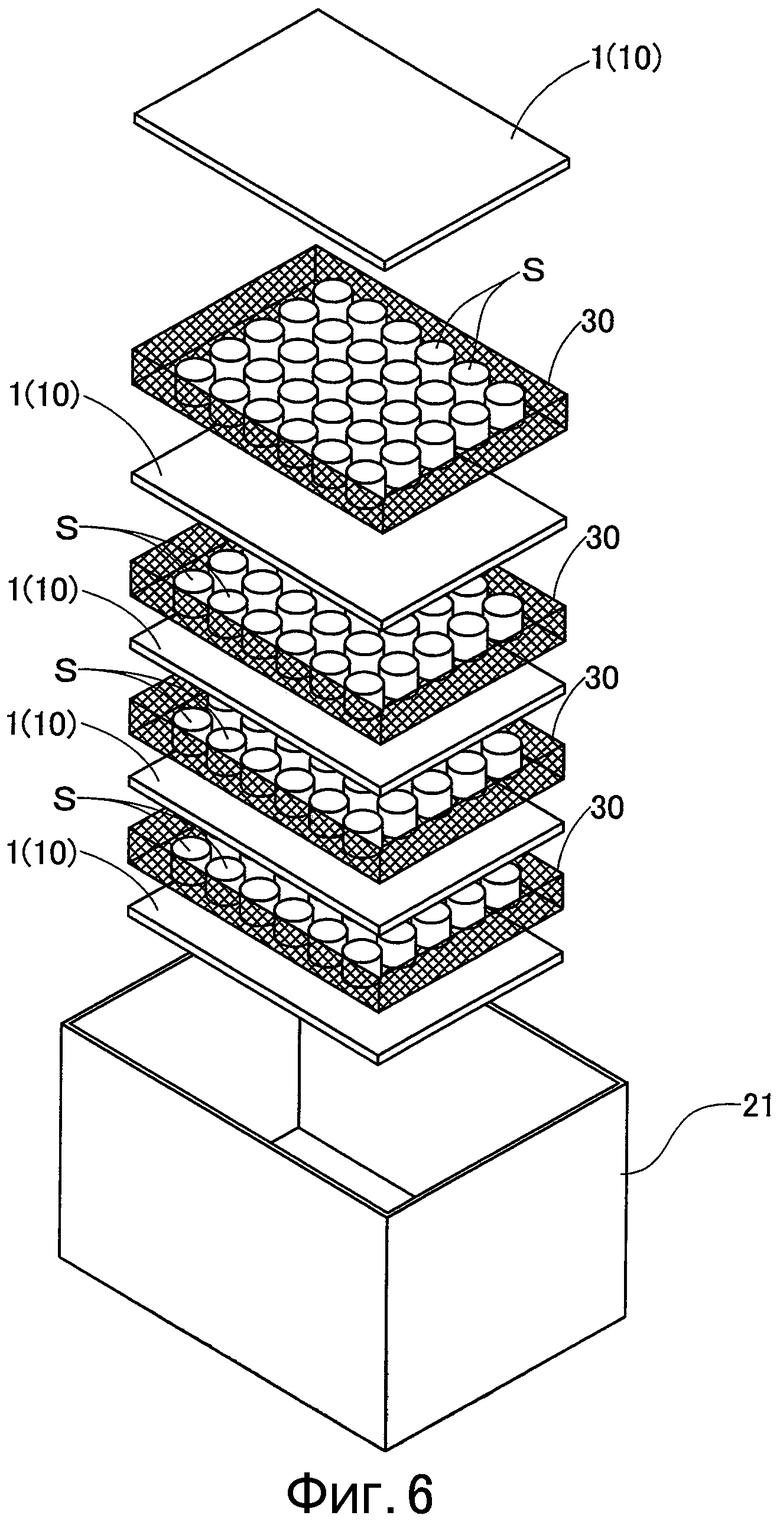

ФИГ.6 представляет собой вид, показывающий, как испаряющиеся материалы и спеченные магниты помещают в рабочий ящик.

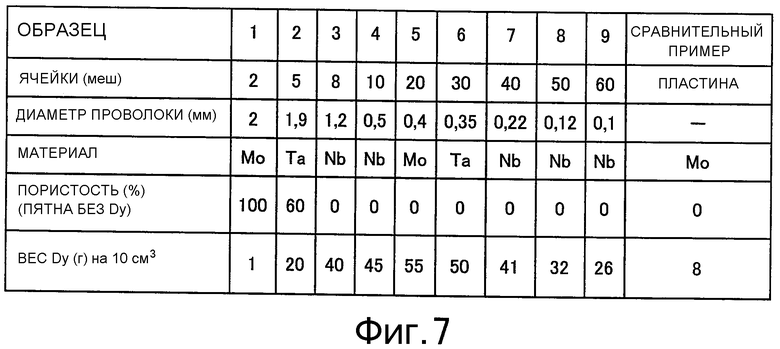

ФИГ.7 представляет собой таблицу, показывающую объемную долю и вес испаряющегося материала, изготовленного согласно примеру 1.

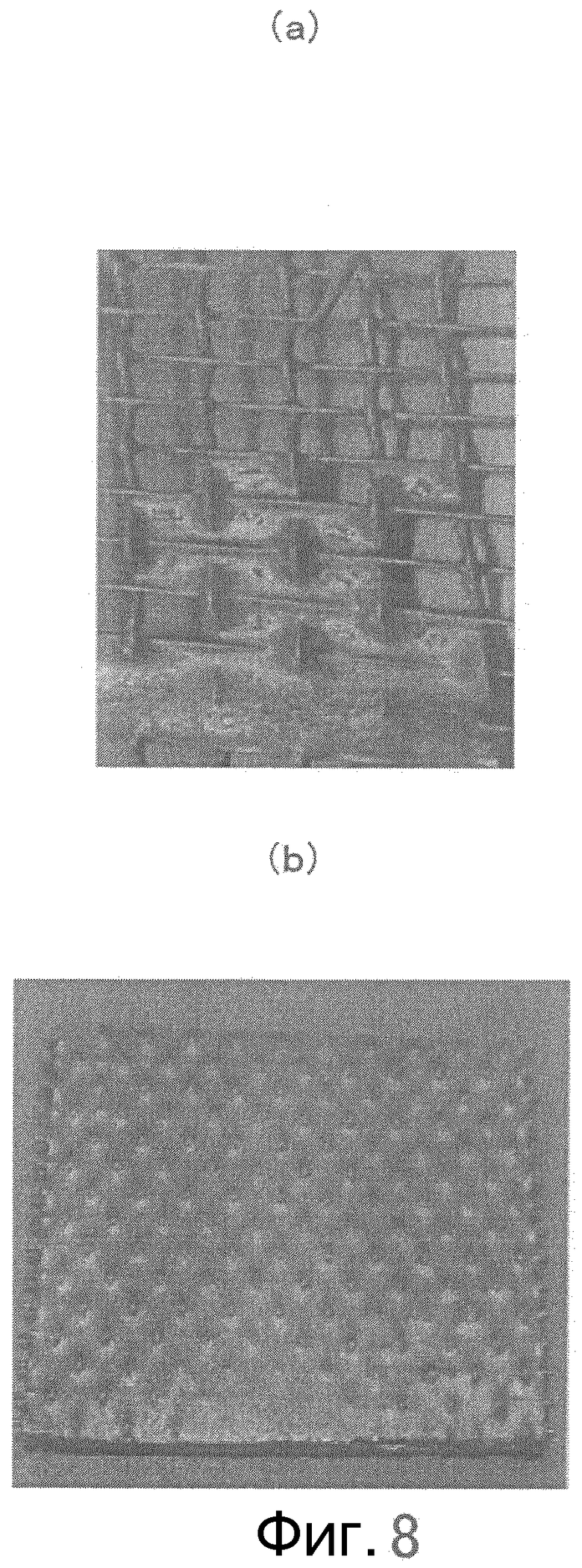

ФИГ.8(а) и 8(b) представляют собой фотографии внешнего вида испаряющегося материала, изготовленного согласно Примеру 1.

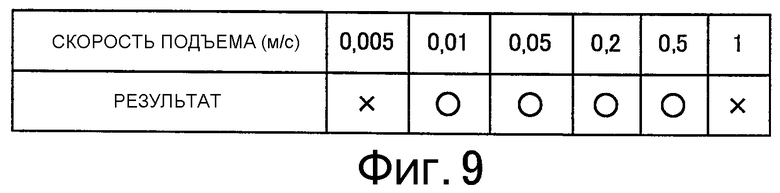

ФИГ.9 представляет собой таблицу, показывающую, является ли испаряющийся материал, изготовленный согласно Примеру 2, приемлемым или нет.

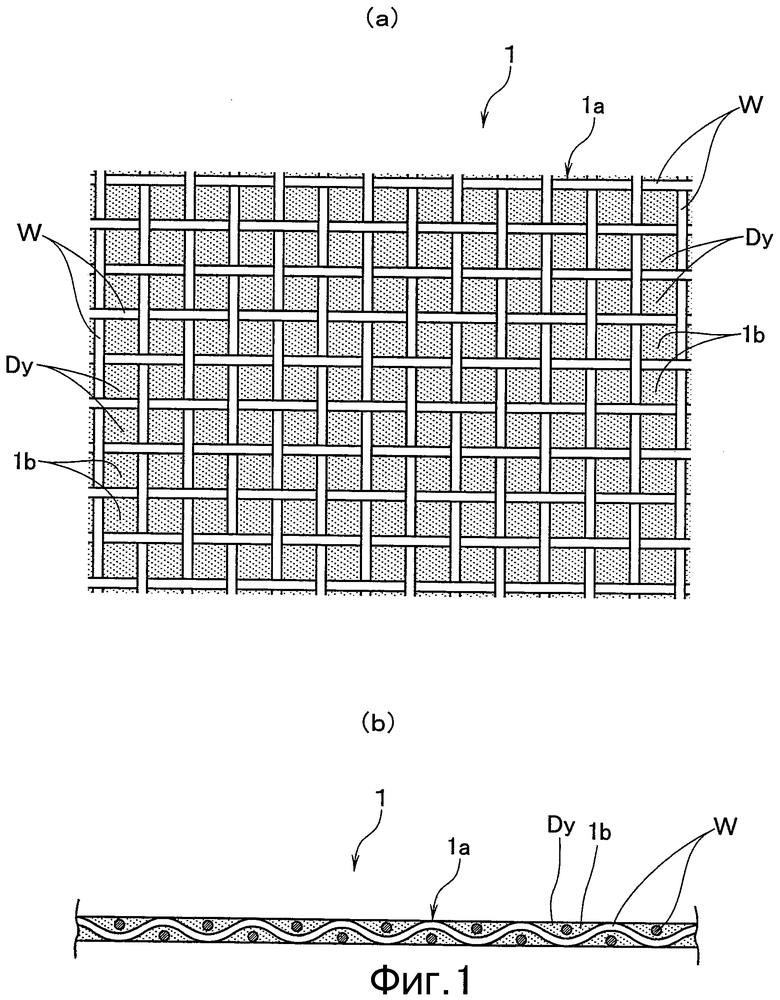

ФИГ.10 представляет собой таблицу, показывающую удельную теплоемкость, удельный вес и теплоемкость на единицу объема каждого из материалов основы, используемых в Примере 3.

Варианты осуществления изобретения

[0025] Теперь будет приведено описание испаряющегося материала 1, 10, а также способа изготовления испаряющегося материала 1, 10 согласно варианту осуществления настоящего изобретения, в котором испаряющийся материал используют при изготовлении высокоэффективного магнита, который повышает коэрцитивную силу спеченного магнита неодим-железо-бор или магнита горячей пластической деформации, с помощью термической обработки магнита с испарением Dy в вакууме или в атмосфере инертного газа с пониженным давлением.

[0026] Со ссылкой на ФИГ.1, испаряющийся материал 1 согласно первому варианту осуществления изготавливают следующим образом: расплавляют редкоземельный материал или его сплав; заставляют расплавленный металл из редкоземельного металла или его сплава налипнуть на сердцевину 1а, выполненную из тугоплавкого материала и имеющую множество сквозных отверстий; и обеспечивают затвердевание расплавленного металла. В качестве сердцевины 1а используют сетчатую деталь, которая образована сборкой проволок W, сделанных из тугоплавкого металла, такого как ниобий, молибден, тантал, титан, ванадий, вольфрам или т.п., в форме решетки, для последующего придания ей пластинчатой формы. В этом случае, так как сетчатая деталь 1а состоит из проволок W, их диаметр должен предпочтительно составлять от 0,1 до 1,2 мм, ячейки 1b в качестве сквозных отверстий в проволочных сетках должны предпочтительно иметь величину от 8 до 50 меш, более предпочтительно от 10 до 30 меш. Ячейки крупнее 50 меш непригодны для массового производства вследствие недостаточной прочности сердцевины 1а. С другой стороны, ячейки менее 8 меш имеют тот недостаток, что, даже если сердцевину 1а, погруженную в расплавленную ванну редкоземельного металла, извлекают из расплавленной ванны, редкоземельный металл вряд ли может налипать на всю область сердцевины 1а таким образом, чтобы заполнить ячейки.

[0027] С другой стороны, в качестве редкоземельного металла или его сплава, кроме диспрозия (Dy), могут быть использованы тербий (Tb) или сплав Dy или Tb с Nd, Pr, Al, Cu, Ga или т.п., чтобы дополнительно повысить коэрцитивную силу. В первом варианте осуществления приведено описание примера, в котором в качестве примера представлен Dy, поскольку используемый редкоземельный элемент предназначен для изготовления высокоэффективного магнита. Однако настоящее изобретение этим не ограничивается, и может быть также применено в случае изготовления испаряющегося материала, приготовленного из других редкоземельных металлов, таких как гольмий или т.п., или его сплава.

[0028] ФИГ.2 показывает погружающее устройство М1, которое используют при изготовлении испаряющегося материала 1 согласно первому варианту осуществления. Погружающее устройство М1 имеет плавильную печь 2, которая образует погружную камеру 2а, и вакуумную камеру 4, которая образует подготовительную камеру 4а, соединенную через заслонку 3 с верхней стороной плавильной печи 2.

[0029] На дне плавильной печи 2 размещен тигель 5 для помещения в него слитков из диспрозия (Dy). Тигель 5 выполнен из тугоплавкого металла, такого как молибден, вольфрам, ванадий, иттрий, тантал или т.п., который не реагирует с Dy. В дополнение, внутри плавильной печи 2 предусмотрено нагревательное средство 6 для нагревания и расплавления Dy. Нагревательное средство 6 конкретно не ограничено и может быть использовано любое, которое может нагревать Dy внутри тигля 5 выше температуры плавления (1407°С) так, чтобы Dy внутри тигля 5 мог расплавиться, и которое может поддерживать расплавленный Dy в состоянии расплавленной ванны. Так, нагревательное средство может представлять собой известный вольфрамовый нагреватель или угольный нагреватель. В ином случае нагревательное средство может быть образовано высокочастотной индукционной печью или электродуговой плавильной печью. Боковая стенка плавильной печи 2 имеет соединенную с нею трубу 7а для введения газа с тем, чтобы инертный газ, такой как аргон, гелий или т.п., можно было вводить в погружную камеру 2а с предварительно заданной величиной расхода. В дополнение, плавильная печь 2 имеет соединенный с нею вакуумный насос Р для снижения давления внутри погружной камеры 2а. Соединение сделано через вытяжную трубу Р1, оснащенную двухпозиционным клапаном PV1, чтобы погружную камеру можно было вакуумировать до предварительно заданного давления и поддерживать ее при этом давлении.

[0030] С другой стороны, вакуумная камера 4 также выполнена с возможностью снижения давления внутри подготовительной камеры 4а. В этом случае вытяжная труба Р2 из вакуумной камеры соединена с вытяжной трубой Р1 на стороне вакуумного насоса Р от двухпозиционного клапана PV1. Тем самым она выполнена таким образом, что, регулируя открывание и закрывание еще одного двухпозиционного клапана PV2, который встроен в вытяжную трубу Р2, вакуумную камеру можно вакуумировать тем же самым вакуумным насосом Р. В дополнение, вакуумная камера 4 имеет соединенную с ее боковой стенкой трубу 7b для введения газа с тем, чтобы инертный газ, такой как газообразный аргон, газообразный гелий или т.п., можно было вводить в подготовительную камеру 4а с предварительно заданной величиной расхода.

[0031] Одна боковая стенка вакуумной камеры 4 оснащена открывающейся-закрывающейся дверцей 4b, используемой для внесения и вынимания сердцевины 1а. На внутренней поверхности верхней стенки подвешен подъемник 8 электронного типа так, чтобы он был размещен над тиглем 5 в погружной камере 2а. Подъемник 8 оснащен подъемным механизмом, состоящим из: барабана 8b с двигателем 8а и проволокой 8с, намотанной вокруг барабана 8b; и подвесного крюка 8d, закрепленного на переднем конце проволоки 8с. Он скомпонован так, чтобы сердцевину 1а можно было перемещать между монтажно-демонтажным положением, в котором сердцевину 1а устанавливают на подвесной крюк 8d или снимают с подвесного крюка 8d, с помощью подъемника 8 внутри подготовительной камеры 4а; и погруженным положением, в котором сердцевина 1а, установленная на подвесном крюке 8d, может быть полностью погружена в расплавленную ванну внутри тигля 5 в погружной камере 2а.

[0032] При этом является предпочтительным, чтобы подвесной крюк 8d был изготовлен из тугоплавкого материала, такого как молибден, тантал или т.п., который не реагирует с расплавленным Dy. Кроме того, вместо подвесного крюка 8d может быть размещен держатель из тугоплавкого материала (не показан) для удержания множества сердцевин 1а, расположенных на предварительно заданном расстоянии друг от друга таким образом, что множество сердцевин 1а могут быть погружены в расплавленную ванну Dy одновременно.

[0033] Далее будет приведено описание изготовления испаряющегося материала 1 согласно первому варианту осуществления с использованием погружающего устройства М1, показанного на ФИГ.2. Сначала слитки из Dy помещают в тигель 5 в погружной камере 2а. После того, как погружную камеру 2а изолируют закрыванием заслонки 3, включают вакуумный насос Р, а также открывают двухпозиционный клапан PV1 с тем, чтобы начать вакуумирование погружной камеры 2а. Затем, поддерживая погружную камеру 2а при предварительно заданном давлении (например, 1 Па), нагревают диспрозий Dy. Когда температура Dy достигла уровня, при котором Dy начинает возгоняться (примерно 800°С), в погружную камеру 2а вводят газообразный аргон Ar через трубу 7а для введения газа.

[0034] Причина, по которой вводят газообразный Ar, состоит в предотвращении разбрызгивания Dy в результате возгонки. Тем самым предотвращают потерю Dy. Газообразный Ar вводят таким образом, чтобы давление внутри погружной камеры 2а достигало уровня от 15 до 200 кПа, предпочтительно от 50 до 100 кПа. В этом состоянии продолжают нагревание. Как только достигнута температура плавления, Dy расплавляется, и работу нагревательного средства 6 регулируют для поддержания температуры расплавленной ванны (например, 1440°С) на постоянном уровне выше температуры плавления.

[0035] С другой стороны, двухпозиционный клапан PV2 в подготовительной камере 4а открыт в состоянии, при котором открывающуюся-закрывающуюся дверцу 4b держат закрытой. Тем самым давление в подготовительной камере сначала снижают с помощью вакуумного насоса Р до предварительно заданного давления (например, 1 Па), чтобы тем самым дегазировать подготовительную камеру 4а. В это время подвесной крюк 8d находится в монтажно-демонтажном положении. Как только истек предварительно заданный период времени после начала вакуумирования, двухпозиционный клапан PV2 закрывают и вводят газообразный Ar до тех пор, пока давление в подготовительной камере 4а не достигнет атмосферного уровня, чтобы возвратить подготовительную камеру 4а обратно к атмосферному давлению. В этом состоянии открывают открывающуюся-закрывающуюся дверцу 4b для внесения сердцевины 1а и подвешивают сердцевину на подвесной крюк 8d. После закрывания открывающейся-закрывающейся дверцы 4b опять открывают двухпозиционный клапан PV2, чтобы тем самым вакуумировать подготовительную камеру 4а с помощью вакуумного насоса Р. Согласно этому варианту исполнения, подготовка к погружению сердцевины 1а завершена.

[0036] Затем в состоянии, в котором температуру расплавленной ванны поддерживают на предварительно заданном уровне, продолжают введение газообразного Ar через трубу 7b для введения газа в подготовительную камеру 4а до тех пор, пока давление в подготовительной камере не достигнет того же давления, как и в погружной камере 2а. Как только давления в погружной камере 2а и в подготовительной камере 4а сравняются, открывают заслонку 3. В этом состоянии двигатель 8а подъемника приводят во вращение в нормальном направлении вращения так, чтобы сердцевина 1а опускалась из подготовительной камеры 4а в сторону погружной камеры 2а с помощью подвесного крюка 8d. Когда сердцевина 1а опускается, она постепенно погружается в расплавленную ванну Dy и достигает погруженного положения.

[0037] Когда сердцевина достигла погруженного положения, двигатель 8а подъемника приводят во вращение в противоположном направлении вращения с тем, чтобы постепенно поднимать сердцевину 1а из расплавленной ванны с помощью подвесного крюка 8d. При этом, поскольку сердцевина 1а изготовлена из проволок W, когда сердцевина 1а погружена в расплавленную ванну, расплавленная ванна Dy проникает в ячейки 1b проволочной сетки сердцевины 1а, поскольку сердцевина 1а обладает хорошей смачиваемостью расплавленной ванной Dy. Поскольку теплоемкость на единицу объема сердцевины 1а в этом состоянии мала, расплавленная ванна вокруг сердцевины 1а находится в жидком состоянии. Когда сердцевину 1а постепенно поднимают из расплавленной ванны, поднятая из расплавленной ванны часть переходит в состояние, в котором Dy налипает на нее так, что заполняет ячейки 1b благодаря его поверхностному натяжению и тем самым покрывает поверхность сердцевины 1а. Немедленно после подъема из расплавленной ванны диспрозий Dy охлаждается до температуры ниже температуры плавления и затвердевает. Когда сердцевина 1а полностью поднята из расплавленной ванны, может быть получен испаряющийся материал 1 пластинчатой формы. Скорость подъема сердцевины из расплавленной ванны может быть приблизительно определена с учетом следующих моментов: чтобы Dy мог затвердеть в каждой из ячеек 1b проволочной сетки; и чтобы количество налипшего Dy стало как можно более равномерным и как можно большим; или т.п..

[0038] Затем, когда подвесной крюк 8d достигает монтажного положения, заслонку 3 закрывают. В этом состоянии в подготовительную камеру 4а дополнительно вводят газообразный Ar (например, 100 кПа), и испаряющийся материал охлаждают в течение предварительно заданного периода времени. После охлаждения газообразный Ar дополнительно вводят в подготовительную камеру 4а для доведения ее обратно до атмосферного давления. Открывают открывающуюся-закрывающуюся дверцу 4b и вынимают испаряющийся материал 1.

[0039] Таким образом, в первом варианте осуществления нет необходимости в подвергании Dy расплавлению и литью в плоские заготовки. Кроме того, пластинчатый испаряющийся материал из Dy может быть изготовлен лишь приданием пластинчатой формы самой сердцевине 1а. Поэтому, поскольку не требуется никакой конкретной обработки резанием или прокаткой, можно избежать потери исходного материала, которая может иметь место при обработке резанием или т.п. с образованием отходов. Совокупным результатом вышеизложенного является возможность получения испаряющегося материала 1 с исключительно низкими затратами.

[0040] Как описано здесь далее, в случае применения испаряющегося материала 1 согласно первому варианту осуществления при изготовлении высокоэффективного магнита, по мере расходования Dy, налипшего на сердцевину 1а, в ячейках 1b сердцевины 1а начинают образовываться отверстия. В результате этого можно визуально отслеживать условия расходования испаряющегося материала 1, что является выгодным для суждения о том, когда испаряющийся материал 1 должен быть заменен, или т.п.

[0041] Кроме того, когда испаряющийся материал 1 израсходован, как описано выше, этот израсходованный испаряющийся материал 1 может быть использован опять без какой-нибудь предварительной обработки. Другими словами, погружением израсходованного испаряющегося материала 1 в расплавленную ванну Dy и его извлечением испаряющийся материал 1 может быть регенерирован. В результате тот Dy, который остается налипшим на использованный испаряющийся материал 1, может быть повторно использован как таковой, без выбрасывания его в виде производственных отходов. Дорогостоящие редкоземельные элементы, которые являются дефицитными в качестве исходных материалов, такие как Dy, Tb или т.п., могут быть эффективно использованы исключительно экономичным путем.

[0042] В вышеупомянутом первом варианте осуществления было приведено описание примера, в котором сердцевина 1 была сформирована с пластинчатой формой. Однако, не ограничиваясь этим примером, может быть изготовлен цилиндрический испаряющийся материал за счет использования материала проволочной сетки, которому придана цилиндрическая форма, чтобы использовать в качестве испаряющегося материала для применения при изготовлении кольцеобразного спеченного магнита или магнита горячей пластической деформации. В дополнение, для этой цели может служить сердцевина 1а со сформированным множеством сквозных отверстий предварительно заданного диаметра. Вместо материала проволочной сетки может быть также использован тянутый металл или перфорированный металл.

[0043] В вышеупомянутом первом варианте осуществления было приведено описание примера, в котором налипание Dy проводили погружением сердцевины 1а в расплавленную ванну из слитков Dy и извлечением сердцевины из расплавленной ванны. Вместо этого налипание Dy на сердцевину 1а может быть обеспечено распылением. Кроме того, в вышеупомянутом первом варианте осуществления было приведено описание примера, в котором сердцевину 1а изготавливали однократной операцией погружения. Вместо этого, может быть предусмотрен вариант, в котором погружение выполняют многократными операциями с изменением направления погружения.

[0044] Теперь будет приведено описание второго варианта исполнения испаряющегося материала 10 со ссылкой на ФИГ.3. Испаряющийся материал 10 изготавливают с помощью следующих стадий: стадия, на которой расплавляют Dy и погружают основу 10а в расплавленную ванну Dy в состоянии, в котором основу 10а поддерживают при температуре ниже температуры плавления Dy, а затем основу извлекают или поднимают из расплавленной ванны, тем самым формируя состоящее из Dy затвердевшее тело 10b на поверхности основы 10а (стадия формирования затвердевшего тела); стадия, на которой затвердевшее тело 10b высвобождают или отделяют от основы 10а (стадия отделения); и стадия, на которой отделенное затвердевшее тело 10b обрабатывают до пластинчатой формы (стадия обработки).

[0045] В качестве основы 10а, вне рассмотрения того, что затвердевшее тело 10b обрабатывают до пластинчатой формы после формирования затвердевшего тела 10b, используют сплошную призматическую форму или столбчатую форму, причем каждая из них выполнена из тугоплавкого металла, такого как ниобий, молибден, тантал, титан, ванадий, вольфрам или т.п. В качестве основы 10а используют материал с теплоемкостью примерно 2,5 МДж/К·м3. Если теплоемкость составляет менее 2 МДж/К·м3, как описано далее, то, когда основу погружают в расплавленную ванну Dy, сама основа 10а будет быстро нагреваться до такой температуры, что образовавшаяся на ее поверхности пленка Dy будет опять плавиться, и в результате нельзя эффективно сформировать затвердевшее тело 10b.

[0046] С другой стороны, в качестве редкоземельного металла или его сплава, кроме Dy, может быть использован Tb или сплав, полученный примешиванием к Dy или Tb металла, который дополнительно увеличивает коэрцитивную силу, такого как Nd, Pr, Al, Cu, Ga или т.п. Поскольку этот второй вариант исполнения также описан со ссылкой на испаряющийся материал, предназначенный для применения при изготовлении высокоэффективного магнита, в качестве примера использован Dy. Однако, не ограничиваясь этим, настоящее изобретение может быть применено к изготовлению других испаряющихся материалов из других редкоземельных металлов, таких как гольмий или т.п., или из его сплава.

[0047] На стадии формирования затвердевшего тела может быть использовано погружающее устройство М2, показанное на ФИГ.4. Погружающее устройство М2 имеет по существу такую же конструкцию, как и конструкция, использованная для погружающего устройства М1 (см. ФИГ.2), применяемого в вышеупомянутом первом варианте исполнения. Однако на переднем конце проволоки 81 подъемника 80 вместо подвесного крюка 8d предусмотрен зажим 82 для удержания одной продольной концевой части основы 10а. При такой компоновке основу 10а посредством подъемника 80 можно перемещать между: монтажно-демонтажным положением, в котором монтаж основы 10а в зажиме 82 или ее демонтаж из него выполняют внутри подготовительной камеры 4а; и погруженным положением, в котором основа 10а, удерживаемая зажимом 82, погружена в расплавленную ванну в тигле 5 внутри погружной камеры 2а, за исключением той части, которая захвачена зажимом 82. На ФИГ.4 те же ссылочные номера приписаны таким же деталям, как и в погружающем устройстве М1.

[0048] Предпочтительно, зажим 82 выполнен, подобно тому, как и в вышеупомянутом варианте 1 исполнения, из тугоплавкого металла, такого как молибден, тантал или т.п., который не реагирует с расплавленным Dy. Может быть также предусмотрено так, что множество зажимов 82 размещены в ряд на переднем конце проволоки 81 с помощью специального приспособления (не показано) с тем, чтобы одновременно погружать множество основ 10а в расплавленную ванну Dy.

[0049] Теперь будет приведено описание ситуации, в которой, с использованием погружающего устройства М2, показанного на ФИГ.4, на поверхности основы 10а призматической формы формируют затвердевшее тело 10b, а затем это затвердевшее тело 10b обрабатывают для получения тем самым пластинчатого испаряющегося материала 10.

[0050] Сначала слитки из Dy помещают в тигле 5 внутри погружной камеры 2а. После того, как погружную камеру 2а изолируют закрыванием заслонки 3, включают вакуумный насос Р, а также открывают двухпозиционный клапан PV1, чтобы начать вакуумирование. В то же время включают нагревательное средство 6 для начала нагревания. Затем проводят нагревание, поддерживая погружную камеру 2а при предварительно заданном давлении (например, 1 Па). Когда температура Dy достигла уровня, при котором Dy начинает возгоняться (примерно 800°С), в погружную камеру 2а вводят газообразный Ar через трубу 7а для введения газа.

[0051] При этом цель введения газообразного Ar состоит в том, чтобы держать под контролем испарение Dy. Газообразный Ar вводят так, чтобы давление в погружной камере 2а достигало уровня от 15 до 105 кПа, предпочтительно 80 кПа. В этом состоянии продолжают нагревание, и, когда достигнута температура плавления, Dy расплавляется. Затем работу нагревательного средства 6 регулируют для поддержания температуры расплавленной ванны (например, 1440°С) на постоянном уровне, который является более высоким, чем температура плавления.

[0052] С другой стороны, открывают двухпозиционный клапан PV2 в подготовительной камере 4а при закрытом состоянии открывающейся-закрывающейся дверцы 4b, чтобы тем самым с помощью вакуумного насоса Р снизить давление до предварительно заданного уровня (например, 1 Па), дегазировав подготовительную камеру 4а. В это время подготовительная камера 4а находится при комнатной температуре, а зажим 82 подъемника 80 находится в монтажно-демонтажном положении. Когда истек предварительно заданный период времени после начала вакуумирования, закрывают двухпозиционный клапан PV2 и также вводят газообразный Ar до тех пор, пока давление в подготовительной камере 4а не достигнет атмосферного уровня, чтобы возвратить подготовительную камеру 4а обратно к атмосферному давлению. В этом состоянии открывают открывающуюся-закрывающуюся дверцу 4b для внесения основы 10а комнатной температуры в подготовительную камеру (смотри ФИГ.3(а)). Одну продольную концевую часть основы 10а захватывают зажимом 82 и тем самым приводят основу в исходную позицию. Затем, после закрывания открывающейся-закрывающейся дверцы 4b, опять открывают двухпозиционный клапан PV2, чтобы тем самым опять вакуумировать подготовительную камеру 4а с помощью вакуумного насоса Р. Согласно этому варианту исполнения, подготовка к погружению основы 10а завершена.

[0053] Затем в состоянии, в котором температуру расплавленной ванны поддерживают на предварительно заданном уровне, вводят газообразный Ar через газовую трубу 7b в подготовительную камеру 4а до тех пор, пока давление в подготовительной камере 4а не достигнет той же величины, что и в погружной камере 2а. Затем, когда давления в погружной камере 2а и в подготовительной камере 4а сравняются, открывают заслонку 3, и в этом состоянии двигатель 8а подъемника приводят во вращение в нормальном направлении вращения. Тем самым основу 10а с помощью зажима 82 опускают из подготовительной камеры 4а в погружную камеру 2а. При опускании основы 10а она постепенно погружается в расплавленную ванну Dy, в конце концов достигая погруженного положения. Затем основу удерживают в погруженном состоянии в течение предварительно заданного периода времени. В этом случае время выдержки устанавливают надлежащим образом в зависимости от теплоемкости основы 10а и получаемой толщины затвердевшего тела 10b. Однако следует отметить, что погружение вне предварительно заданного периода времени будет иметь результатом повторное расплавление пленки, уже образовавшейся на поверхности основы 10а. Поэтому продолжительность выдержки должна быть установлена с учетом вышеуказанных обстоятельств.

[0054] Когда в вышеупомянутом состоянии пройдет предварительно заданный период времени, двигатель 8а подъемника приводят во вращение в противоположном направлении вращения, чтобы постепенно поднимать основу 10а вверх из расплавленной ванны. При этом, при погружении основы 10а с теплоемкостью на единицу объема примерно 2,5 МДж/К·м3 в расплавленную ванну, расплавленная ванна будет быстро охлаждаться основой 10а, когда основа 10а погружена в расплавленную ванну, и налипает на поверхность основы 10а. В результате этого образуется состоящая из Dy пленка с предварительно заданной толщиной пленки. При подъеме основы 10а из расплавленной ванны в этом состоянии пленка будет немедленно охлаждаться до температуры ниже температуры плавления и затвердевать. В результате этого на поверхности основы 10а может быть сформировано затвердевшее тело 10b (смотри ФИГ.3(b)). Скорость подъема основы 10а надлежащим образом регулируют с учетом продолжительности погружения приспособления в расплавленную ванну.

[0055] Когда зажим 82 достиг монтажного положения, заслонку 3 закрывают. В этом состоянии в подготовительную камеру 4а вводят газообразный Ar (например, 100 Па), и затвердевшее тело охлаждают в течение предварительно заданного периода времени. После охлаждения газообразный Ar дополнительно вводят в подготовительную камеру 4а для доведения подготовительной камеры 4а обратно до атмосферного давления. Открывают открывающуюся-закрывающуюся дверцу 4b и извлекают основу 10а со сформированным на ее поверхности затвердевшим телом 10b из подготовительной камеры.

[0056] Затем затвердевшее тело 10b отделяют от основы 10а. В этом случае на основе 10а имеется часть, которая удерживалась зажимом 82, и на ней не сформировалось затвердевшее тело 10b. Поэтому в состоянии, в котором затвердевшее тело 10b зафиксировано в своем положении, к вышеупомянутой части основы 10b прилагают вытягивающее усилие, подвергая ее надлежащей вибрации. Тем самым вытаскивают основу 10а. С другой стороны, как показано на ФИГ.3(с), разрезанием затвердевшего тела 10с по продольно противоположной стороне основы 10а вдоль линии разреза, показанной на фигуре точечно-пунктирной линией, посредством обработки резанием или т.п., обнажают продольную боковую поверхность основы 10а. Затем, как показано на ФИГ.3(d), основа 10а может быть подвергнута ударам, воздействию выталкивающих усилий или т.п. так, что затвердевшее тело 10b сбрасывается с основы 10а. Таким образом, поскольку основа 10а и металл расплавленной ванны не реагируют друг с другом, затвердевшее тело 10b может быть без труда отделено от основы 10а только при воздействии вибрации, ударов или т.п.

[0057] Наконец, как показано на ФИГ.3(е), если затвердевшее тело 10b разрезать вдоль линии разреза, показанной на фигуре точечно-пунктирной линией, посредством обработки резанием или т.п., можно получить пластинчатый испаряющийся материал (смотри ФИГ.3(f)). Таким образом, во втором варианте исполнения нет необходимости расплавлять и отливать Dy в плоские заготовки. В дополнение, поскольку то, что было отделено от основы 10а, подвергают только обработке резанием, пластинчатый испаряющийся материал 10 может быть получен с низкими затратами и с хорошей производительностью.

[0058] Кроме того, испаряющийся материал 10, изготовленный указанным выше образом, может быть использован путем дополнительного подвергания его обработке прокаткой. Здесь следует отметить, что, если плоские заготовки изготавливают и прокатывают в тонкие пластины, как в традиционном аналоге, обрабатываемость оказывается плохой вследствие присущей им гексагональной структуры кристаллической решетки. Чтобы прокатать плоские заготовки в тонкие пластины, необходимо в ходе технологических обработок подвергнуть их термической обработке для отжига, тем самым создавая проблему резкого увеличения стоимости производства. С другой стороны, изготовленный согласно настоящему изобретению продукт представляет собой тонкую пластину с толщиной в несколько миллиметров и имеет мелкозернистую структуру благодаря быстрому охлаждению. Поэтому он имеет благоприятные характеристики для прокатки, так как пригоден к прокатке до толщины менее 1 мм без необходимости в отжиге.

[0059] В вышеупомянутом втором варианте исполнения было приведено описание примера основы 10а с призматической формой. Однако, не ограничиваясь этим, может быть также применена столбчатая форма. В этом случае кольцеобразное в поперечном сечении затвердевшее тело, которое отделяют от основы 10а, разрезают вдоль продольного направления, чтобы получить полукруглое поперечное сечение. То, что получено при этом, затем может быть подвергнуто обработке прокаткой и прессованием, чтобы получить пластинчатый испаряющийся материал.

[0060] Кроме того, в вышеупомянутом втором варианте исполнения было приведено описание примера, в котором толщину затвердевшего тела 10b варьируют за счет изменения продолжительности погружения в погруженном положении. Не ограничиваясь этим, может быть изменена температура основы 10а во время погружения в расплавленную ванну, чтобы тем самым регулировать толщину затвердевшего тела 10b. В этом случае внутри вакуумной камеры 4 может быть размещено известное охлаждающее средство, чтобы тем самым регулировать температуру основы 10а.

[0061] Еще дополнительно, в вышеупомянутом втором варианте исполнения было приведено описание примера, в котором основу 10а погружали в расплавленную ванну из расплавленных слитков Dy. Не ограничиваясь этим, Dy испаряется внутри рабочей камеры с образованием тем самым атмосферы паров Dy, и основу 10а, например, с нормальной температурой, вносят в эту атмосферу паров Dy. Благодаря разности температур между ними, Dy можно заставить налипать и осаждаться на основе. Таким образом, затвердевшее тело согласно модифицированному примеру может быть сформировано после охлаждения. Этот тип устройства обработки был предметом Международной заявки на патент заявителя данной патентной заявки и описан в международной публикации № WO 2006/100968. Поэтому его подробности здесь опущены.

[0062] Теперь будет приведено описание изготовления высокоэффективного магнита, в котором использовали пластинчатый испаряющийся материал 1 или 10, изготовленный согласно вышеупомянутым первому и второму вариантам исполнения. Высокоэффективный магнит изготовили выполнением серии технологических обработок (вакуумная паровая обработка) в одно и то же время, то есть, испаряющийся материал 1 (10) заставляли испаряться и атомы испаренного Dy заставляли налипать на поверхность известного спеченного магнита S неодим-железо-бор, которому была придана предварительно заданная форма; и осуществляли диффундирование в межзеренные границы и/или зернограничные фазы спеченного магнита S так, чтобы равномерно распределяться. Далее со ссылкой на ФИГ.5 будет приведено описание устройства вакуумной паровой обработки для выполнения этого типа вакуумной паровой обработки.

[0063] Как показано на ФИГ.5, устройство М3 вакуумной паровой обработки имеет вакуумную камеру 12, давление в которой может быть снижено до предварительно заданного уровня (например, 1×10-5 Па) и может поддерживаться на этом уровне с помощью вакуумирующего средства 11, такого как турбомолекулярный насос, крионасос, диффузионный насос или т.п. Внутри вакуумной камеры 12 находятся изоляционный материал 13, который охватывает периферию рабочего ящика 20 (описываемого далее), и размещенный внутри него тепловыделяющий элемент 14. Изоляционный материал 13 изготовлен, например, из молибдена (Mo), а тепловыделяющий элемент 14 представляет собой электрический нагреватель с нитью накала, сделанной из Mo (не показана). Нить накала снабжается энергией от источника питания (не показан) системы электрорезистивного нагрева и охвачена изоляционным материалом 13 и может нагревать пространство 15, в котором размещен рабочий ящик 20. В этом пространстве 15 размещен монтажный столик 16, например, сделанный из молибдена (Mo), так что на нем может быть установлен по меньшей мере один рабочий ящик 20.

[0064] Рабочий ящик 20 состоит из коробчатой части 21 в виде прямоугольного параллелепипеда с верхней поверхностью, которая оставлена открытой, и крышки 22, которая съемным образом установлена на верхней поверхности открытой коробчатой части 21. Наружная периферийная часть крышки 22 имеет выполненный отогнутым вниз фланец 22а по всему ее периметру. Когда крышку 22 устанавливают на верхнюю поверхность коробчатой части 21, фланец 22а примыкает к наружной стенке коробчатой части 21 (в этом случае не предусмотрено никакого вакуумного уплотнения, такого как металлическое уплотнение), в результате чего образуется рабочая камера 20а, изолированная от вакуумной камеры 12. Затем, когда давление в вакуумной камере 12 снижают до предварительно заданного уровня (например, 1×10-5 Па) в результате работы вакуумирующего средства 11, давление в рабочей камере 20а будет снижаться до значения, которое является более высоким (например, 1×10-4 Па), чем давление в вакуумной камере 12.

[0065] Как показано на ФИГ.6, коробчатая часть 21 рабочего ящика 20 содержит в себе спеченные магниты S и испаряющиеся материалы 1 согласно вышеупомянутому варианту исполнения. Спеченные магниты S и испаряющиеся материалы 1 уложены в виде вертикального штабеля со вставленными между ними сепараторами 30 с тем, чтобы предотвратить их вступление в контакт друг с другом. Каждый из сепараторов 30 образован путем размещения множества проволочных материалов (например, с диаметром от 0,1 до 10 мм) в форме решетки с тем, чтобы стать меньшим по площади сечения, чем боковое сечение коробчатой части 21. Наружная периферийная часть сепаратора 30 отогнута вверх по существу под прямыми углами. Высоту этой отогнутой части подбирают в зависимости от высоты спеченных магнитов S, подвергаемых вакуумной паровой обработке. На горизонтальной части этого сепаратора 30 устанавливают множество спеченных магнитов S, размещая их на одинаковом расстоянии друг от друга. Предпочтительно располагать спеченные магниты так, чтобы их части, имеющие большие площади поверхности, лежали напротив испаряющихся материалов 1 (10). В дополнение, сепараторы 30 могут быть образованы пластинчатыми деталями или стержневыми деталями. При надлежащем размещении сепараторов между спеченными магнитами S преимущественно можно предотвратить деформирование спеченных магнитов S на нижнем ярусе под нагрузкой спеченных магнитов S на верхнем ярусе.

[0066] После того, как на нижнюю поверхность коробчатой части 21 уложили испаряющийся материал 1 (10), поверх него ставят сепаратор 30, на котором рядами размещают спеченные магниты S, а на нем размещают еще один испаряющийся материал 1 (10). Тем же путем испаряющиеся материалы 1 (10) и сепараторы 30 с размещенным на них рядами множеством спеченных магнитов S попеременно укладывают в штабель друг на друга слоями до верхнего края рабочего ящика 20. Поскольку вплотную к сепаратору 30 на самом верхнем ярусе расположена крышка 22, испаряющийся материал 1 может быть исключен.

[0067] Таким образом, спеченные магниты S и испаряющиеся материалы 1 (10) сначала размещают в коробчатой части 21. После установки крышки 22 на открытую верхнюю поверхность коробчатой части 21 рабочий ящик 20 ставят на монтажный столик 16. Затем давление в вакуумной камере 12 снижают откачиванием с помощью вакуумирующего средства 11, пока оно не достигнет предварительно заданного уровня (например, 1×10-4 Па). Когда давление в вакуумной камере 12 достигло предварительно заданного уровня, включают нагревательное средство 14 для нагревания рабочей камеры 20а.

[0068] Когда температура в рабочей камере 20а при пониженном давлении достигла предварительно заданного уровня, Dy в рабочей камере 20а нагревается до по существу такой же температуры, как и температура рабочей камеры 20а. В результате Dy начинает испаряться, и в рабочей камере 20а образуется атмосфера паров Dy. В это время в вакуумную камеру 12 из средства подачи газа (не показано) вводят инертный газ, такой как Ar или т.п., при постоянной величине подачи. Согласно этому варианту исполнения, инертный газ также поступает в рабочий ящик 20, и с помощью инертного газа атомы металла, которые испарились в рабочей камере 20а, диффундируют. Давление вводимого инертного газа, такого как Ar или т.п., предпочтительно должно составлять от 1 кПа до 30 кПа, более предпочтительно от 2 кПа до 20 кПа.

[0069] Для регулирования испаряемого количества Dy нагревательным средством 14 управляют для установления температуры в рабочей камере в диапазоне 800-1050°С, предпочтительно 850-950°С (например, когда температура в рабочей камере составляет от 900°С до 1000°С, давление насыщенных паров Dy будет составлять примерно от 1×10-2 до 1×10-1 Па).

[0070] Согласно вышеуказанному варианту исполнения, испаряемое количество Dy можно регулировать путем корректирования парциального давления инертного газа, такого как Ar или т.п., и атомы Dy, которые испарились при введении инертного газа, диффундируют внутри рабочей камеры 20а. В результате совокупных действий того, что атомы Dy заставляют сцепляться со всеми поверхностями спеченных магнитов S, при регулировании подаваемого количества атомов Dy к спеченным магнитам S, и того, что скорость диффузии возрастает при нагревании спеченных магнитов S в предварительно заданном диапазоне температур, атомы Dy, которые сцепились с поверхностями спеченных магнитов S, могут эффективно диффундировать и равномерно распределяться в межзеренных границах и/или зернограничных фазах, прежде чем будут осаждены на поверхностях спеченных магнитов S, образуя тем самым слой (тонкую пленку) Dy.

[0071] В результате можно предохранить поверхности магнитов от ухудшения. В дополнение, этим ограничивается чрезмерная диффузия Dy в межзеренные границы в областях, более близких к поверхностям спеченных магнитов. Зернограничные фазы имеют богатые диспрозием (Dy) фазы (фазы, имеющие содержание Dy в диапазоне от 5 до 80%), и, кроме того, Dy диффундирует только вблизи поверхностей межзеренных границ. Следовательно, напряженность магнитного поля и коэрцитивная сила могут быть эффективно повышены или восстановлены. В дополнение, могут быть получены высокоэффективные магниты, которые не нуждаются в конечной отделке и которые превосходны по производительности.

[0072] Наконец, после осуществления вышеупомянутых технологических обработок в течение предварительно заданного периода времени (например, от 4 до 48 часов), действие нагревательного средства 14 останавливают, а также прекращают введение инертного газа из средства подачи газа. После этого опять вводят инертный газ (100 кПа) для прекращения испарения испаряющихся материалов 1, 10. Затем температуру в рабочей камере 20а сразу снижают, например, до 500°С. После этого опять включают нагревательное средство 14. Регулированием температуры в рабочей камере 20а в диапазоне от 450°С до 650°С выполняют термическую обработку для дополнительного повышения или восстановления коэрцитивной силы. Затем рабочую камеру быстро охлаждают примерно до комнатной температуры для извлечения рабочего ящика 20 из вакуумной камеры 12.

Пример 1

[0073] В Примере 1 испаряющиеся материалы 1 изготовили с использованием погружающего устройства М1, показанного на ФИГ.2. В качестве сердцевин 1а приготовили такие, которым придали пластинчатую форму с размерами 100 мм × 100 мм, каждую с варьированием качества материала проволоки и диаметра проволоки и ячеек проволочной сетки (образцы 1-9 на ФИГ.7). В качестве сравнительного примера приготовили пластинчатую деталь (образец 10), сделанную из молибдена (Mo), которая имеет размер 100 мм × 100 мм и толщину 0,5 мм. В качестве редкоземельного металла для осаждения использовали Dy (степень чистоты 99%). На образцах 1-10 провели одинаковые технологические обработки при одних и тех же условиях.

[0074] Сначала внутрь тигля (⌀300 мм × 300 мм) поместили 160 килограммов слитков. После изолирования погружной камеры 2а закрыванием заслонки 3 включили вакуумный насос Р для начала вакуумирования. В то же время включили нагревательное средство 6 для начала нагревания. Затем проводили нагревание, поддерживая давление внутри погружной камеры 2а на уровне 1 Па. Когда температура Dy достигла 800°С, в погружную камеру 2а вводили Ar через трубу 7а для введения газа.

[0075] С другой стороны, в подготовительной камере 4а давление в ней сразу снизили до уровня 1 Па с помощью вакуумного насоса Р, когда открывающаяся-закрывающаяся дверца 4b находилась в закрытом состоянии, и поддерживали давление в течение одной минуты для дегазирования тем самым подготовительной камеры 4а. После этого вводили газообразный Ar, пока давление в подготовительной камере 4а не достигло атмосферного уровня. Затем открыли открывающуюся-закрывающуюся дверцу 4b и внесли вышеупомянутые образцы 1-10 в подготовительную камеру и соответственно поместили в свое положение на подвесном крюке 8d подъемника 8. Затем, после закрывания открывающейся-закрывающейся дверцы 4b, подготовительную камеру 4а вакуумировали опять с помощью вакуумного насоса Р.

[0076] В погружной камере 2а, когда температура Dy в результате нагревания превысила 1400°С, слитки Dy расплавились. Регулируя нагревательное средство, предприняли попытку поддерживать температуру расплавленной ванны на 1440°С. Затем через трубу 7b для введения газа вводили в подготовительную камеру 4а газообразный Ar, пока давление в ней не достигло такого же уровня, как в погружной камере 2а. Когда давления в погружной камере 2а и в подготовительной камере 4а сравнялись, заслонку 3 открыли. В этом состоянии двигатель 8а подъемника вращали в нормальном направлении вращения для опускания сердцевины 1а с помощью подвесного крюка 8d из подготовительной камеры 4а в сторону погружной камеры 2а. Скорость опускания при этом установили на 0,1 м/с. Сердцевину постепенно погрузили в расплавленную ванну Dy и достигли погруженного положения. Когда сердцевина достигла погруженного положения, двигатель 8а подъемника вращали в противоположном направлении вращения для постепенного извлечения сердцевины 1а из расплавленной ванны. Скорость подъема при этом установили на 0,05 м/с.

[0077] Затем, когда подвесной крюк 8d достиг монтажно-демонтажного положения, заслонку 3 закрыли. В этом состоянии вводили газообразный Ar так, что давление в подготовительной камере 4а поддерживали на уровне 100 кПа, и охлаждали в течение одной минуты. После охлаждения дополнительно вводили газообразный Ar в подготовительную камеру 4а для доведения ее обратно до атмосферного давления. Открыли открывающуюся-закрывающуюся дверцу 4b для извлечения испаряющихся материалов 1.

[0078] ФИГ.7 представляет собой таблицу, показывающую объемную долю (области, свободные от адгезии Dy) и вес Dy при варьировании, соответственно, материала проволоки, а также диаметра проволоки и ячеек сетки. ФИГ.8 представляет собой фотографии, показывающие внешний вид образца 2 (ФИГ.8(а)) и образца 5 (ФИГ.8(b)). Согласно им, образцы 1 и 2 показывают отсутствие эффективного налипания Dy, и поэтому они оказались непригодными для образования испаряющихся материалов. С другой стороны, в образцах 3 и 9 можно видеть Dy, налипший на сердцевину 1а таким образом, что каждая из ячеек сетки заполнена по всей области сердцевины 1а, а также то, что Dy налип на всю область сердцевины 1а. В особенности, в образцах 4-6 можно видеть, что вес налипшего Dy был свыше 45 граммов.

Пример 2

[0079] В Примере 2, используя погружающее устройство М1, показанное на ФИГ.2, и используя образец 5 из Примера 1 в качестве сердцевины 1а, изготовили испаряющиеся материалы 1 при тех же условиях, как и условия в Примере 1, за исключением того, что варьировали скорость подъема во время извлечения сердцевины 1а из погруженного положения.

[0080] ФИГ.9 представляет собой таблицу, показывающую результаты оценки пригодности относительно того, можно ли полученный продукт использовать в качестве испаряющегося материала, когда скорость подъема во время извлечения варьировали от 0,005 до 1 м/с. На ФИГ.9 по результатам визуальной оценки испытуемые образцы, которые были непригодны для массового производства вследствие появления брызг на наружных поверхностях, обозначены значком «×». Согласно этой оценке, было подтверждено, что испаряющиеся материалы 1 могли бы быть изготовлены с хорошей эффективностью, если диапазон скоростей оставался в пределах 0,01-0,5 м/с.

Пример 3

[0081] В Примере 3, используя погружающее устройство М2, показанное на ФИГ.4, изготовили затвердевшие тела 10b на поверхностях сердцевин 10а. В качестве сердцевин 10а приготовили, соответственно, сделанную из молибдена (Mo) со столбчатой формой (образец 1), обработанную до диаметра 200 мм × 300 мм, и с призматической формой (образец 2), обработанную до квадрата с ребром 150 мм × 300 мм. В отношении образца 1, в качестве сердцевины 10а приготовили сделанную из C, Si, Mg, Nb, Ta, Ti, W, Mo, V или Cu. Кроме того, в качестве подлежащего налипанию редкоземельного элемента использовали Dy (степень чистоты 99%). Технологические обработки осуществляли на образцах 1 и 2 при следующих одинаковых условиях.

[0082] Сначала слитки (100 г) Dy поместили в тигель (⌀300 мм × 500 мм). После закрывания заслонки 3 и изолирования погружной камеры 2а включили вакуумный насос Р, тем самым начав вакуумирование, и в то же время включили нагревательное средство 6 для начала нагревания. Затем проводили нагревание, поддерживая давление в погружной камере 2а на уровне 1 Па. Когда температура Dy достигла 800°С, вводили газообразный Ar в погружную камеру 2а через трубу 7а для введения газа.

[0083] С другой стороны, давление в подготовительной камере 4а сразу снизили с помощью вакуумного насоса Р до уровня 1 Па, когда открывающаяся-закрывающаяся дверца 4b находилась в закрытом состоянии, и выдерживали в течение 2 минут для дегазирования тем самым подготовительной камеры 4а. После этого вводили газообразный Ar, пока давление в подготовительной камере 4а не достигло атмосферного уровня. Затем открыли открывающуюся-закрывающуюся дверцу 4b для внесения вышеупомянутых образцов 1 и 2 в подготовительную камеру. Образцы соответственно закрепили в зажиме 82 подъемника 8. Затем, после закрывания открывающейся-закрывающейся дверцы 4b, подготовительную камеру 4а вакуумировали опять с помощью вакуумного насоса Р.

[0084] В погружной камере 2а, когда температура Dy в результате нагревания достигла 1407°С, слитки Dy начали плавиться. Регулируя нагревательное средство, температуру расплавленной ванны поддерживали при 1500°С. Затем через трубу 7b для введения газа вводили в подготовительную камеру 4а газообразный Ar, пока давление в ней не достигло такого же уровня, как в погружной камере 2а. Когда давления в погружной камере 2а и в подготовительной камере 4а сравнялись, заслонку 3 открыли. В этом состоянии двигатель 8а подъемника вращали в нормальном направлении вращения для опускания основы 10а с помощью зажима 82 из подготовительной камеры 4а в сторону погружной камеры 2а. Скорость опускания при этом установили на 0,05 м/с. Таким образом основу 10а постепенно погрузили в расплавленную ванну Dy, достигнув погруженного положения. Когда основа достигла погруженного положения, ее выдерживали в течение 5 секунд, а после этого двигатель 8а подъемника вращали в противоположном направлении вращения для постепенного извлечения основы 10а из расплавленной ванны с помощью зажима 82. Скорость подъема при этом установили на 0,02 м/с.

[0085] Затем, когда зажим 82 достиг монтажно-демонтажного положения, заслонку 3 закрыли. В этом состоянии вводили газообразный Ar в подготовительную камеру 4а так, чтобы давление в ней могло поддерживаться на уровне 100 кПа, и охлаждали основу в течение 2 минут. После охлаждения дополнительно вводили газообразный Ar в подготовительную камеру 4а для доведения ее обратно до атмосферного давления. Открыли открывающуюся-закрывающуюся дверцу 4b и извлекли основу.

[0086] ФИГ.10 представляет собой таблицу, показывающую удельную теплоемкость, удельный вес и теплоемкость на единицу объема каждого из материалов основы 10а образца 1. Согласно этой таблице, в случае основы 10а, сделанной из Nb, Ta, Ti, W, Mo или V, и образца 2, те части из основы 10а, которые были погружены в расплавленную ванну, можно опознать по формированию затвердевшего тела из Dy с по существу равномерной толщиной. Согласно этому результату, было обнаружено, что пригоден материал, теплоемкость которого (удельная теплоемкость × удельный вес) на единицу объема составляла 2-3 МДж/К∙м3. С другой стороны, в случае основы, сделанной из С, Si или Mg, было обнаружено мало налипшего Dy или его отсутствие. В дополнение, в случае основы, сделанной из Cu, расплавленная ванна Dy затвердела. Кроме того, когда к основе 10а с зафиксированным на ней затвердевшим телом прилагали вытягивающее усилие, основу можно было бы без труда вытащить из затвердевшего тела. Измеренная толщина затвердевшего тела составляла 2,0 мм. В дополнение, когда этот продукт подвергали обработке прокаткой известным способом, его можно было бы раскатать до 0,3 мм.

Описание ссылочных номеров и обозначений

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОСТОЯННЫЙ МАГНИТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2453942C2 |

| ПОСТОЯННЫЙ МАГНИТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2427051C2 |

| ПОСТОЯННЫЙ МАГНИТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2458423C2 |

| ПОСТОЯННЫЙ МАГНИТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2423748C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОСТОЯННОГО МАГНИТА И ПОСТОЯННЫЙ МАГНИТ | 2008 |

|

RU2490745C2 |

| УСТРОЙСТВО ВАКУУМНОЙ ОБРАБОТКИ | 2010 |

|

RU2447189C2 |

| СПОСОБ И УСТРОЙСТВО НАНЕСЕНИЯ ПОКРЫТИЯ, ПОСТОЯННЫЙ МАГНИТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2006 |

|

RU2401881C2 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ МАГНИТОВ | 2009 |

|

RU2446497C1 |

| ПОСТОЯННЫЙ МАГНИТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2454298C2 |

| УСТРОЙСТВО ДЛЯ ВАКУУМНОЙ ОБРАБОТКИ ПАРОМ | 2007 |

|

RU2447188C2 |

Изобретение относится к испаряющемуся материалу и способу его получения, который может быть использован при изготовлении магнитов с повышенной коэрцитивной силой. Упомянутый испаряющийся материал содержит сердцевину, выполненную из тугоплавкого металла с теплоемкостью на единицу объема по меньшей мере 2 МДж/К·м3 и имеющую сквозные отверстия. Сердцевина покрыта редкоземельным металлом или его сплавом путем расплавления редкоземельного металла или его сплава, погружения сердцевины в расплавленную ванну редкоземельного металла или его сплава, извлечения сердцевины из нее и затвердевания расплавленного редкоземельного металла или его сплава на поверхности сердцевины. Способ получения упомянутого испаряющегося материала включает формирование затвердевшего тела из редкоземельного металла или его сплава путем расплавления редкоземельного металла или его сплава, погружения основы, выполненной из тугоплавкого металла, имеющего теплоемкость на единицу объема по меньшей мере 2 МДж/К·м3, в расплавленную ванну редкоземельного металла или его сплава при поддерживании основы при температуре ниже температуры плавления редкоземельного металла или его сплава и последующего извлечения основы с образованием на поверхности основы затвердевшего тела, отделение затвердевшего тела от основы и обработку отделенного затвердевшего тела до пластинчатой формы. Обеспечивается получение испаряющегося материала для изготовления магнитов с повышенной коэрцитивной силой, который может быть обработан до пластинчатой формы. 2 н. и 11 з.п. ф-лы, 10 ил., 3 пр.

1. Испаряющийся материал для изготовления магнитов с повышенной коэрцитивной силой, содержащий сердцевину, выполненную из тугоплавкого металла с теплоемкостью на единицу объема по меньшей мере 2 МДж/К·м3 и имеющую сквозные отверстия, причем сердцевина покрыта редкоземельным металлом или его сплавом путем расплавления редкоземельного металла или его сплава, погружения сердцевины в расплавленную ванну редкоземельного металла или его сплава, извлечения сердцевины из нее и затвердевания расплавленного редкоземельного металла или его сплава на поверхности сердцевины.

2. Материал по п.1, в котором редкоземельный металл представляет собой элемент, выбранный из группы, состоящей из тербия, диспрозия и гольмия.

3. Материал по п.1, в котором редкоземельный металл представляет собой элемент, выбранный из группы, состоящей из тербия, диспрозия и гольмия.

4. Материал по любому из пп.1-3, в котором тугоплавкий металл представляет собой элемент, выбранный из группы, состоящей из ниобия молибдена, тантала, титана, ванадия и вольфрама.

5. Материал по любому из пп.1-3, в котором сердцевина представляет собой одно из сетчатой детали, которая изготовлена сборкой проволок в форме решетки, тянутого металла и перфорированного металла.

6. Материал по любому из пп.1-3, в котором испаряющийся материал подвергают термической обработке с испарением испаряющегося материала, включая диспрозий и тербий, в вакууме или в атмосфере инертного газа с пониженным давлением, причем испаряющийся материал предназначен для применения при повышении коэрцитивной силы спеченного магнита неодим-железо-бор или магнита горячей пластической деформации.

7. Способ получения испаряющегося материала для изготовления магнитов с повышенной коэрцитивной силой, включающий формирование затвердевшего тела из редкоземельного металла или его сплава путем расплавления редкоземельного металла или его сплава, погружения основы, выполненной из тугоплавкого металла, имеющего теплоемкость на единицу объема по меньшей мере 2 МДж/К·м3, в расплавленную ванну редкоземельного металла или его сплава при поддерживании основы при температуре ниже температуры плавления редкоземельного металла или его сплава и последующего извлечения основы с образованием на поверхности основы затвердевшего тела, отделение затвердевшего тела от основы и обработку отделенного затвердевшего тела до пластинчатой формы.

8. Способ по п.7, в котором основа имеет столбчатую форму или призматическую форму.

9. Способ по п.7, в котором продолжительность погружения основы в расплавленную ванну увеличивают или уменьшают для регулирования толщины затвердевшего тела.

10. Способ по п.8, в котором продолжительность погружения основы в расплавленную ванну увеличивают или уменьшают для регулирования толщины затвердевшего тела.

11. Способ по любому из пп.7-10, в котором температуру основы изменяют при погружении основы в расплавленную ванну для регулирования толщины затвердевшего тела.

12. Способ по любому из пп.7-10, в котором редкоземельный металл представляет собой элемент, выбранный из группы, состоящей из тербия, диспрозия и гольмия.

13. Способ по любому из пп.7-10, в котором тугоплавкий металл представляет собой элемент, выбранный из группы, состоящей из ниобия, молибдена, тантала, титана, ванадия и вольфрама.

| СПОСОБ ИЗГОТОВЛЕНИЯ МИШЕНИ | 1990 |

|

RU2086699C1 |

| Магнитооптический носитель информации | 1984 |

|

SU1503688A3 |

| Пресс для выдавливания из деревянных дисков заготовок для ниточных катушек | 1923 |

|

SU2007A1 |

| WO 2008023731 A1, 28.02.2008 | |||

| Перекатываемый затвор для водоемов | 1922 |

|

SU2001A1 |

Авторы

Даты

2013-08-20—Публикация

2009-10-06—Подача