Изобретение относится к прокатному производству и может быть использовано при получении стальных фасонных профилей.

Известны способы производства фасонного проката в виде швеллеров, включающие получение стальных заготовок с выплавкой, разливкой стали и обжимной прокаткой, нагрев заготовок и последующее их многопроходное деформирование в горизонтальных и вертикальных валках с калибрами [1, 2].

Недостаток известных способов состоит в том, что получение стального фасонного проката требует высоких трудовых, материальных и энергетических затрат.

Наиболее близким аналогом к предлагаемому изобретению является способ производства фасонного проката, включающий непрерывную разливку выплавленной стали в заготовку сдвоенного поперечного сечения с соединительной перемычкой, разделение сдвоенных заготовок с удалением перемычки, нагрев заготовок до температуры 1200-1300°C и последующую прокатку с суммарной вытяжкой не менее 5 [3].

Реализация этого способа требует больших ресурсозатрат на производство, связанных с выплавкой стали, разливкой и прокаткой заготовок.

Техническая задача, решаемая изобретением, состоит в снижении ресурсозатрат.

Для решения технической задачи в известном способе производства фасонного проката, включающем нагрев заготовок и последующее их многопроходное деформирование в горизонтальных и вертикальных валках с калибрами, согласно изобретению в качестве заготовки используют изношенные рельсы, состоящие из головки, шейки и подошвы, которые в первых одном-трех проходах разрезают по шейке в продольном направлении на две плети, затем плеть с головкой рельса обжимают в полособульбовый профиль с суммарной вытяжкой не менее 2, а плеть с подошвой обжимают в Т-образный профиль с суммарной вытяжкой не менее 1,5, причем нагрев рельсов ведут до температуры 1000-1195°C.

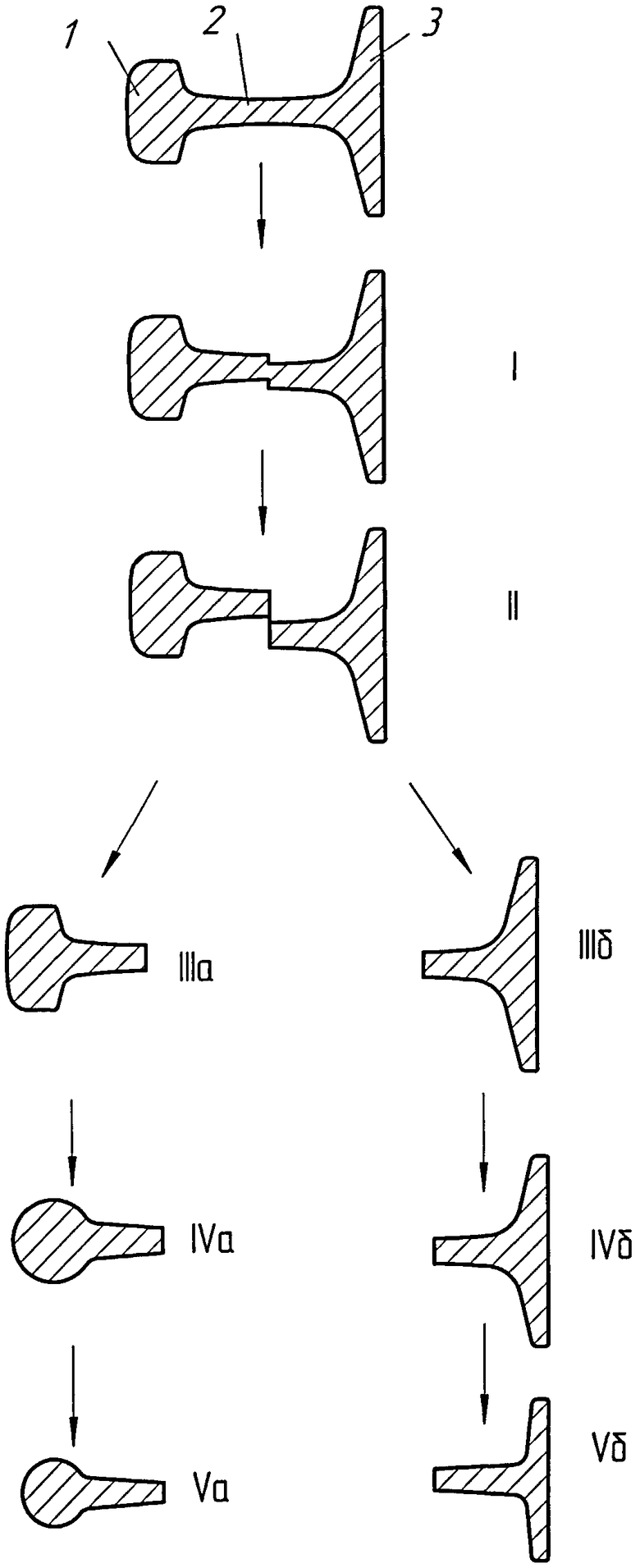

На фигуре изображена последовательность преобразования поперечного профиля рельса по проходам в фасонный прокат. Номера проходов обозначены римскими цифрами. Рельс (Фиг.) содержит головку 1, шейку 2 и подошву 3.

Сущность изобретения состоит в следующем. В процессе эксплуатации рельса происходит преимущественный фрикционный износ его головки 1 и накопление в структуре металла головки 1, шейки 2 и подошвы 3 усталостных явлений в виде зародышевых трещин. По этой причине изношенные рельсы периодически заменяют на новые.

Нагрев изношенного стального рельса (т.е. заготовки) до температуры 1000-1195°C обеспечивает его разупрочнение, снятие эксплуатационного наклепа. Последующее разрезание рельса в первых одном-трех проходах на две плети обеспечивает формирование двух полуфабрикатов, приближенных по форме поперечного сечения к готовым фасонным профилям -полособульбовому и Т-образному (тавровому), что в известных способах достигается только после обжатия квадратной заготовки в черновых проходах.

Разделение рельса вдоль на две плети более чем за 3 прохода, усложняет технологию и увеличивает ресурсозатраты на осуществление процесса.

Экспериментально установлено, что многопроходное обжатие плети с головкой 1 рельса, которая имеет износ и усталостные повреждения, с вытяжкой λа не менее 2, обеспечивает устранение усталостных явлений и полное восстановление исходных механических и функциональных свойств стали. При вытяжке λа менее 2 не достигается высокое качество полособульбового фасонного проката.

Аналогичное восстановление механических и эксплуатационных свойств стали для плети с подошвой 3 достигается после многопроходного обжатия с меньшим значением допустимой вытяжки λб - не менее 1,5, так как шейка 2 и подошва 3 рельса в процессе его эксплуатации повреждаются меньше, чем головка 1. При вытяжке λб менее 1,5 снижается качество Т-образного фасонного проката.

Экспериментально установлено, что нагрев рельса до температуры выше 1195°C не оказывает влияния на качество фасонных профилей, но увеличивает энергозатраты. Снижение температуры нагрева рельса менее 1000°C приводит к потере пластичности стали в заключительных проходах и невыполнению формы и размеров фасонных профилей.

Примеры реализации способа

Изношенные рельсы железнодорожные типа Р 75 с головкой 1 размерами 75×60 мм, шейкой 2 высотой 104,4 мм и подошвой 3 шириной 150 мм загружают в методическую печь с шагающим подом и нагревают до температуры Т=1100°C.

Очередной нагретый рельс выдают на печной рольганг и транспортируют к двухниточному крупносортному стану 800.

В первом проходе в горизонтальных валках производят надрез шейки 2 рельса на половину ее толщины (профиль I), после чего во втором проходе осуществляют разделение рельса на две плети (профиль II). Левую (на Фиг.) плеть с головкой 1 обжимают в вертикальных валках (профиль IIIa), затем в предчистовой клети с горизонтальными валками (профиль IVa) и завершают обжатие в чистовой клети с получением готового полособульбового профиля Va для изготовления дверной петли.

Суммарную вытяжку полосы в проходах IIIa-Va поддерживают равной λа=2,8, что превышает 2,0. Благодаря этому обеспечивается высокое качество полособульбового фасонного проката.

Одновременно с этим на второй, параллельной нитке крупносортного стана 800, осуществляют прокатку таврового профиля. Для этого плеть с подошвой 3 задают в вертикальные валки и обжимают в профиль IIIб.

Выходящую полосу затем обжимают в предчистовой горизонтальной клети (профиль IVб). Завершают прокатку второй плети в чистовой горизонтальной клети с получением готового таврового профиля Vб. Суммарная вытяжка полосы в калибрах IIIб-Vб составляет λб=3,4, что превышает минимально допустимую, равную 1,5.

От готового полособульбового и Т-образного фасонного проката отбирают пробы и производят испытание механических свойств.

В таблице представлены варианты реализации способа производства фасонного проката и потребные ресурсозатраты Q (относительная себестоимость производства тонны проката).

Из данных, представленных в таблице следует, что при реализации предложенного способа (варианты №2-4) обеспечивается снижение ресурсозатрат. При запредельных значениях заявленных параметров (варианты №1 и №5) ресурсозатраты возрастают, а также ухудшаются механические свойства готовых фасонных профилей. Наибольшие ресурсозатраты требуются для реализации известного способа [3] (вариант №6) с предварительными выплавкой стали, непрерывной разливкой и прокаткой слитков в заготовки.

Технико-экономические преимущества предложенного способа состоят в том, что использование в качестве заготовок для прокатки изношенных рельсов позволяет исключить расходы, связанные с выплавкой, разливкой и прокаткой литого металла в заготовки, а также сократить потребное число проходов при прокатке, так как разделение рельса по шейке на две плети обеспечивает получение полуфабрикатов, близких по форме к готовому фасонному прокату и с мелкодисперсной микроструктурой стали. Прокатка плети с головкой рельса при вытяжке не менее 2, а также прокатка плети с подошвой рельса при вытяжке не менее 1,5 с температурой нагрева 1000-1195°C обеспечивает полное «залечивание» зародышевых усталостных микротрещин, благодаря чему механические свойства фасонного проката не уступают свойствам фасонного проката, полученного с использованием сталеплавильного передела.

Побочным эффектом от использования предложенного способа является повышение экологической безопасности производства за счет исключения сталеплавильного передела.

В качестве базового объекта принят ближайший аналог [3]. Использование предложенного способа обеспечит повышение рентабельности производства стального фасонного проката на 40-50%.

Литературные источники, использованные при составлении описания изобретения:

1. Патент РФ №2169050, МПК В21В 1/08, 2001.

2. Патент РФ №2272683, МПК В21В 1/08, 2006.

3. Патент РФ №2208483, МПК В21В 1/16, 2003.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕКАТКИ ЖЕЛЕЗНОДОРОЖНЫХ РЕЛЬСОВ | 2013 |

|

RU2511201C1 |

| СПОСОБ ПЕРЕКАТКИ РЕЛЬСОВ | 2013 |

|

RU2509615C1 |

| СПОСОБ ПРОИЗВОДСТВА СОРТОВОГО ПРОКАТА ИЗ ДЕМОНТИРОВАННОГО ЖЕЛЕЗНОДОРОЖНОГО РЕЛЬСА | 2015 |

|

RU2574531C1 |

| СПОСОБ ПРОИЗВОДСТВА РЕЛЬСОВОГО ПРОФИЛЯ ИЗ НЕРЖАВЕЮЩЕЙ МАРКИ СТАЛИ | 2009 |

|

RU2409430C1 |

| СПОСОБ ПРОКАТКИ ПРОФИЛЕЙ КОРЫТНОЙ ФОРМЫ И СИСТЕМА КАЛИБРОВ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2008 |

|

RU2388556C1 |

| СПОСОБ ПРОИЗВОДСТВА ДВУТАВРОВОЙ БАЛКИ И ЛИТЕЙНО-ПРОКАТНЫЙ КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2620212C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЖЕЛЕЗНОДОРОЖНЫХ РЕЛЬСОВ ПОВЫШЕННОЙ ИЗНОСОСТОЙКОСТИ И КОНТАКТНОЙ ВЫНОСЛИВОСТИ | 2018 |

|

RU2743534C1 |

| СПОСОБ ПРОКАТКИ СОРТОВЫХ ПРОФИЛЕЙ | 2012 |

|

RU2492007C1 |

| Способ прокатки рельса (варианты) | 2021 |

|

RU2776314C1 |

| СПОСОБ ПРОКАТКИ АСИММЕТРИЧНЫХ ДВУХГОЛОВЫХ НАКЛАДОК К ЖЕЛЕЗНОДОРОЖНЫМ РЕЛЬСАМ | 2006 |

|

RU2333050C1 |

Изобретение предназначено для снижения ресурсозатрат при изготовлении стальных фасонных профилей. Способ включает нагрев заготовок и последующее их многопроходное деформирование в горизонтальных и вертикальных валках с калибрами. Экономичность изготовления качественных изделий повышается за счет того, что в качестве заготовки используют изношенные рельсы, состоящие из головки, шейки и подошвы, которые в первых одном-трех проходах разрезают по шейке в продольном направлении на две плети, затем, исходя из условия восстановления механических и эксплуатационных свойств стали, плеть с головкой рельса обжимают в полособульбовый профиль с суммарной вытяжкой не менее 2, а плеть с подошвой рельса обжимают в Т-образный профиль с суммарной вытяжкой не менее 1,5, причем нагрев заготовок-рельсов ведут до температуры 1000-1195°С. 1 ил., 1 табл., 1 пр.

Способ производства фасонного проката, включающий нагрев заготовки и последующее ее многопроходное деформирование в горизонтальных и вертикальных валках с калибрами, отличающийся тем, что в качестве заготовки используют изношенный рельс, состоящий из головки, шейки и подошвы, причем в первых одном - трех проходах рельс разрезают по шейке в продольном направлении на две плети, затем плеть с головкой рельса обжимают в полособульбовый профиль с суммарной вытяжкой не менее 2, а плеть с подошвой рельса обжимают в Т-образный профиль с суммарной вытяжкой не менее 1,5, причем нагрев рельса ведут до температуры 1000-1195°С.

| СПОСОБ ПРОИЗВОДСТВА СОРТОВОГО ПРОКАТА | 2001 |

|

RU2208483C2 |

| Способ прокатки двутавровых профилей | 1990 |

|

SU1764722A1 |

| RU 2001131270 A, 10.07.2003 | |||

| СПОСОБ ПРЕДОТВРАЩЕНИЯ РАЗРУШЕНИЯ ТРУБОПРОВОДОВ | 1998 |

|

RU2138725C1 |

Авторы

Даты

2013-08-27—Публикация

2012-03-15—Подача