Изобретение относится к прокатному производству и может быть использовано при прокате рельсового профиля из нержавеющей марки стали аустенитного класса, коррозионностойкой к внешним воздействиям, для соединения концов рельсов с крестовиной стрелочного перевода по обоим окончаниям [1].

Геометрия рельсового профиля из нержавеющей марки стали для соединения концов магистральных рельсов с крестовинами стрелочных переводов отличается от железнодорожного рельса более массивными элементами профиля и подобен рельсу для стрелочных остряков [2, стр.439].

Производство рельсового профиля из нержавеющей марки стали осуществляется посредством строгания данного профиля из прямоугольной заготовки сечением 150×180 мм до требуемой конфигурации [3, стр.29-32].

Недостатком этого способа является низкая производительность, трудоемкость и значительные потери металла в стружку.

Техническая задача, решаемая изобретением, состоит в производстве рельсового профиля из нержавеющей марки стали посредством горячей прокатки.

В качестве наиболее близкого технического решения может быть принята технология прокатки железнодорожных рельсов Р75 [4]. Однако данная технология прокатки рельсов разработана для рельсовой стали М76, имеющей значительно меньшие прочностные характеристики при падении температуры в процессе прокатки, чем нержавеющая сталь аустенитного класса.

Целью изобретения является разработка способа производства рельсового профиля из нержавеющей марки стали, позволяющего получить точное выполнение геометрии профиля и осуществлять прокатку без перегрузки двигателей и критических нагрузок на прокатные валки.

Технический результат достигается разработкой способа производства рельсового профиля из нержавеющей марки стали, включающего нагрев в печи, обеспечивающий минимальный градиент температур по сечению заготовки до температуры в пределах 1210÷1220°С и дальнейшее формирование профиля многопроходным обжатием заготовки в валках с калибрами, с вытяжками, соответственно равными:

- в черновых ящичных калибрах за проход λ=1,065÷1,125;

- в трапецеидальных калибрах λ=1,15÷1,35;

- в рельсовых калибрах λ=1,06÷1,35, где бóльшие вытяжки соответствуют первым по ходу прокатки калибрам;

- в чистовом калибре λ=1,045÷1,050.

Известное и предложенное техническое решения имеют следующие общие признаки: оба они являются способами производства рельсового профиля, формирование которого осуществляется многопроходным обжатием заготовки в валках.

Отличия предложенного способа состоят в том, что производство рельсового профиля из нержавеющей марки стали заключается в нагреве в печи, обеспечивающем минимальный градиент температур по сечению заготовки до температуры в пределах 1210°С÷1220°С и дальнейшее формирование профиля многопроходным обжатием заготовки в валках с калибрами по схеме прокатки железнодорожных рельсов с вытяжками, соответственно равными:

- в черновых ящичных калибрах за один проход λ=1,065÷1,125;

- в трапецеидальных калибрах λ=1,15÷1,35;

- в рельсовых калибрах λ=1,06÷1,35, где бóльшие вытяжки соответствуют первым по ходу прокатки калибрам;

- в чистовом калибре λ=1,045÷1,050.

Это свидетельствует о соответствии предложенного решения критерию изобретения «новизна». При изучении других известных технических решений в данной области техники признаки, отличающие заявляемое решение, не были выявлены и поэтому они обеспечивают заявляемому техническому решению «изобретательский уровень».

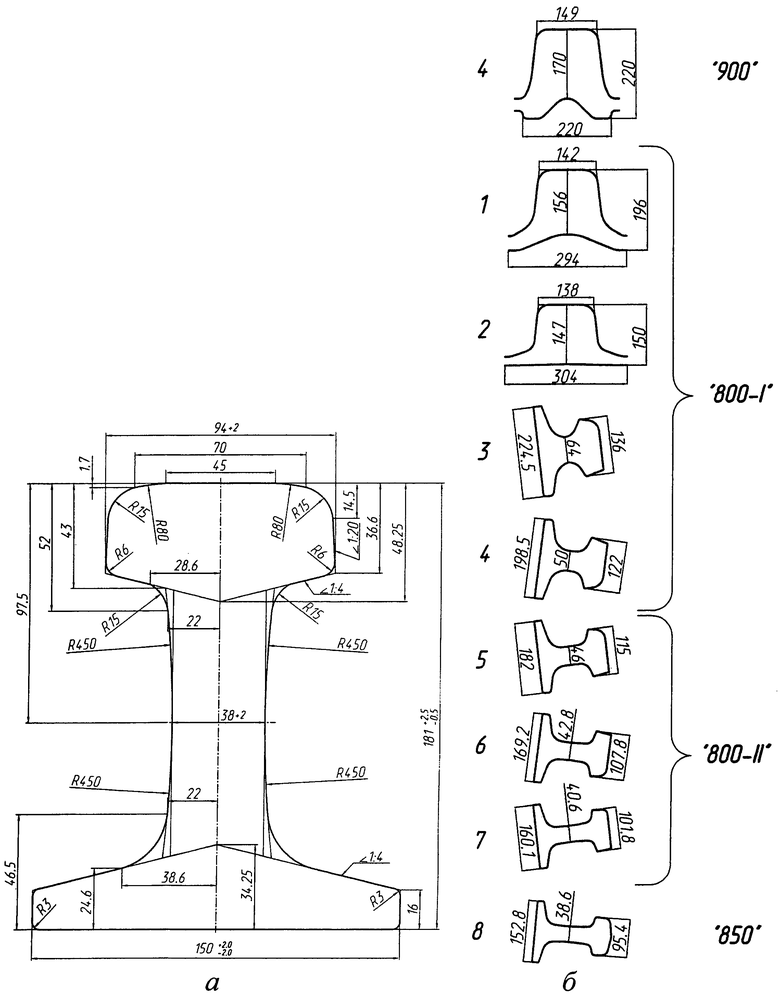

На фиг.1, а представлен рельсовый профиль из нержавеющей марки стали для соединения концов магистральных рельсов с крестовинами стрелочных переводов.

На фиг.1, б представлена схема прокатки рельсового профиля из нержавеющей марки стали с основными размерами элементов калибров.

По этой схеме из прямоугольной заготовки предусмотрено получение подката в трапециевидном калибре клети «900» и дальнейшее формирование профиля в валках клети «800-I», «800-II» и чистовой клети «850» рельсобалочного стана.

Конкретный пример использования предложенного способа прокатки.

Данный способ использован при прокатке рельсового профиля из нержавеющей марки стали 08Х18Н10Т на рельсобалочном стане ОАО «НКМК» за 15 проходов.

Такая схема аналогична схеме прокатки железнодорожных рельсов типа Р65 и Р75. Геометрические размеры элементов нержавеющего рельса значительно больше, чем у железнодорожного рельса, но в связи с высокой прочностью нержавеющей стали по сравнению с углеродистой при калибровке в каждом проходе предусматриваются значительно меньшие значения вытяжки.

Исходную заготовку размерами 260×330×3750 мм нагревают в печи с шагающими балками до температуры 1215°С и далее прокатывают в клети «900»: два прохода в ящичном калибре №1 до размеров h×b=240×335 мм, после кантовки раската на 90° осуществляется один проход в ящичном калибре №2, после чего раскат кантуют на 90° и задают в калибр №3, где осуществляется три прохода и после кантовки на 90° он прокатывается в трапецеидальном калибре №4.

Далее прокатка осуществляется в четырех калибрах I клети линии «800», трех калибрах II клети линии «800» и чистовом калибре клети «850».

Формирование профиля осуществляется многопроходным обжатием заготовки в валках с вытяжками в калибрах, соответственно равными:

- в черновых ящичных калибрах за один проход:

- первый калибр клети «900»:

а) 1-й проход - λ=1,083;

б) 2-й проход (холостой);

- второй калибр клети «900» - λ=1,125;

- третий калибр клети «900»:

а) 1-й проход -λ=1,120;

б) 2-й проход - λ=1,123;

в) 3-й проход - λ=1,065;

- в трапециевидных калибрах:

- четвертый калибр клети «900» - λ=1,35;

- первый калибр клети «800-I» - λ=1,15;

- второй калибр клети «800-I» - λ=1,20;

- в рельсовых калибрах:

- третий калибр клети «800-I» - λ=1,35;

- четвертый калибр клети «800-I» - λ=1,19;

- пятый калибр клети «800-II» - λ=1,10;

- шестой калибр клети «800-II» - λ=1,08;

- седьмой калибр клети «800-II» - λ=1,06;

- в чистовом калибре:

- восьмой калибр клети «850» - λ=1,045.

Нагрев заготовки менее 1210°С при прокатке по данной схеме увеличивает вероятность поломки валков при прокатке из-за высокого сопротивления деформации данного металла (нержавеющей марки стали) при снижении температуры.

При нагреве заготовки более 1220°С имеется вероятность пережега.

Принятие коэффициентов вытяжек меньше представленных в заявке приведет к увеличению проходов и дополнительному остыванию полосы, что может также привести к поломке валков, а применение коэффициентов вытяжек бóльших, чем отраженные в заявке, могут привести к увеличению нагрузки на прокатные валки и также к их поломке.

Проектирование седьмого (предчистового) и восьмого (чистового) калибров выполнено с учетом дифференцированных коэффициентов усадки элементов профиля: по головке и подошве k=1,015, по шейке k=1,01, что позволяет стабилизировать получение геометрии профиля при остывании в требуемых пределах.

Технико-экономические преимущества предложенного способа заключаются в том, что производство данного рельсового профиля из нержавеющей марки стали путем горячей прокатки значительно сокращает трудоемкость, потери металла в стружку и увеличивает производительность данного профиля.

Список источников

1. Рынок крестовин стрелочных переводов // Железные дороги мира. 2005. №4.

2. Илюкович Б.М. Прокатка и калибровка. Справочник. Том VI [Текст] / Б.М.Илюкович // Днепропетровск: РВА «Днипро-ВАЛ», 2004. - 824 с.

3. Кучук-Яценко С.И. Технология и оборудование для контактной стыковой сварки железнодорожных крестовин с рельсовыми окончаниями через аустенитную вставку // Кучук-Яценко С.И., Швец Ю.В., Дидковский А.В. и др. - Сварочное производство. 2007. №7. с.29-32.

4. Кравченко Е.Л. Прокатка железнодорожных рельсов Р75 // Е.Л.Кравченко, И.А.Шарапов, В.А.Скороходов и др. - Сталь. 1987. №7. с 40-42.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЖЕЛЕЗНОДОРОЖНЫХ РЕЛЬСОВ ПОВЫШЕННОЙ ИЗНОСОСТОЙКОСТИ И КОНТАКТНОЙ ВЫНОСЛИВОСТИ | 2018 |

|

RU2743534C1 |

| СПОСОБ ПРОКАТКИ АСИММЕТРИЧНЫХ ПРОФИЛЕЙ | 2005 |

|

RU2284872C1 |

| СПОСОБ ПРОКАТКИ КВАДРАТНОЙ ЗАГОТОВКИ В ДУО-РЕВЕРСИВНОЙ КЛЕТИ ЗАГОТОВОЧНОГО СТАНА | 2006 |

|

RU2314883C1 |

| СПОСОБ ПРОКАТКИ НЕСИММЕТРИЧНЫХ РЕЛЬСОВЫХ ПРОФИЛЕЙ В ЧЕРНОВЫХ КАЛИБРАХ | 2019 |

|

RU2721968C1 |

| СИСТЕМА ЧЕРНОВЫХ КАЛИБРОВ ДЛЯ ПРОКАТКИ ЖЕЛЕЗНОДОРОЖНЫХ РЕЛЬСОВ | 2021 |

|

RU2784961C1 |

| СПОСОБ КАЛИБРОВКИ ДУБЛИРУЮЩИХ КОСОРАСПОЛОЖЕННЫХ КАЛИБРОВ | 2009 |

|

RU2410171C1 |

| СПОСОБ ПРОКАТКИ АСИММЕТРИЧНЫХ ДВУХГОЛОВЫХ НАКЛАДОК К ЖЕЛЕЗНОДОРОЖНЫМ РЕЛЬСАМ | 2006 |

|

RU2333050C1 |

| СПОСОБ ПРОКАТКИ ТРАМВАЙНЫХ ЖЕЛОБЧАТЫХ РЕЛЬСОВ | 2022 |

|

RU2787897C1 |

| СПОСОБ ПРОКАТКИ РЕЛЬСОВ | 2019 |

|

RU2710410C1 |

| Способ прокатки полосы заготовки полнопрофильного сердечника металлокомпозитной накладки клееболтового изолирующего стыка | 2022 |

|

RU2787286C1 |

Изобретение предназначено для сокращения трудоемкости и увеличения производительности при прокате рельсового профиля из нержавеющей стали аустенитного класса, коррозионностойкой к внешним воздействиям для соединения концов рельсов с крестовиной стрелочного перевода по обоим окончаниям. Способ включает нагрев заготовки в печи и ее горячую прокатку. Сокращение числа проходов, повышение точности производимого профиля обеспечивается за счет минимального градиента температур по сечению заготовки при нагреве до температуры в пределах 1210-1220°С и дальнейшего формирования профиля многопроходным обжатием заготовки в валках с калибрами по схеме прокатки железнодорожных рельсов, с регламентированными вытяжками в черновых ящичных, трапецеидальных и чистовом калибрах, при этом в рельсовых калибрах большие вытяжки соответствуют первым по ходу прокатки калибрам. 1 ил.

Способ производства рельсового профиля из нержавеющей стали для соединения концов магистральных рельсов с крестовинами стрелочных переводов, включающий нагрев заготовки в печи и ее горячую прокатку, отличающийся тем, что нагрев заготовки производят до температуры 1210-1220°С, а прокатку - многопроходным обжатием заготовки в валках с калибрами с вытяжками λ, соответственно равными: в черновых ящичных калибрах λ=1,065-1,125; в трапецеидальных калибрах λ=1,15-1,35; в рельсовых калибрах λ=1,06-1,35; в чистовом калибре λ=1,045-1,050, при этом в рельсовых калибрах большие вытяжки соответствуют первым по ходу прокатки калибрам.

| Способ изготовления железнодорожных рельсов | 1989 |

|

SU1616726A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОКОПОДВОДЯЩЕГО РЕЛЬСА | 2002 |

|

RU2217248C1 |

| СПОСОБ ПРОКАТКИ РЕЛЬСОВ | 2001 |

|

RU2223156C2 |

| US 4400962 А, 30.08.1983. | |||

Авторы

Даты

2011-01-20—Публикация

2009-08-03—Подача