сл

С

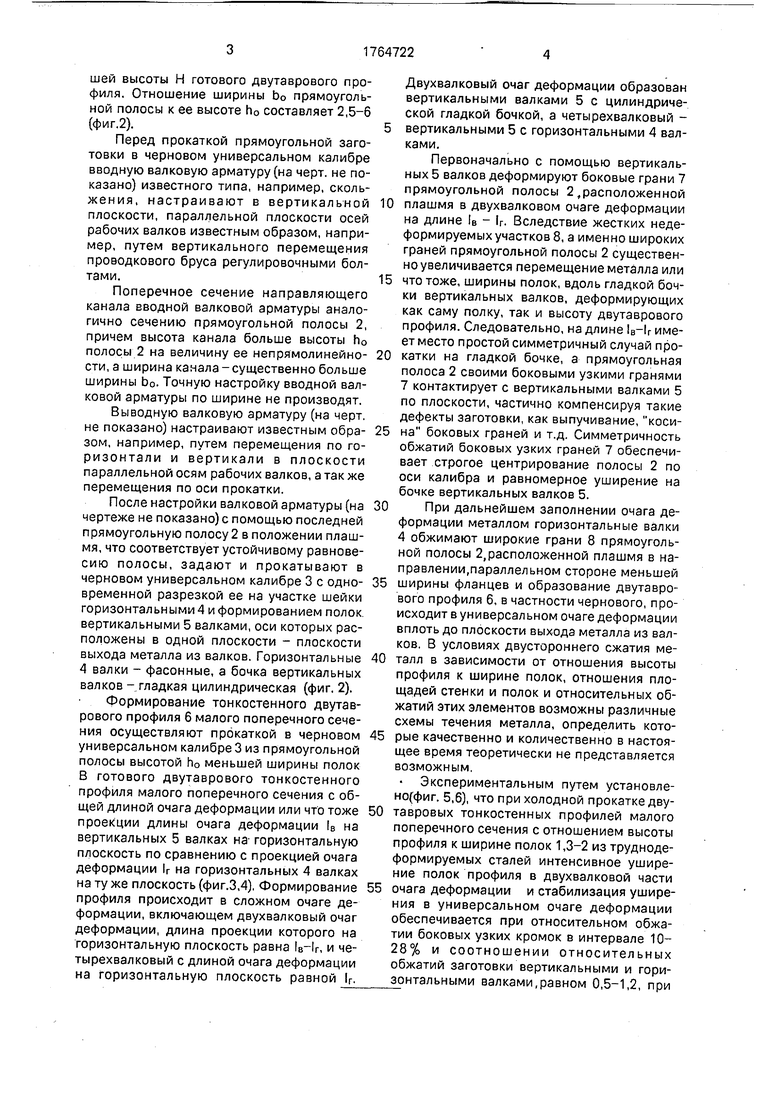

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления двутавровых балок | 1979 |

|

SU904813A1 |

| СПОСОБ ПРОКАТКИ ДВУТАВРОВ | 2009 |

|

RU2403996C1 |

| Способ прокатки двутавров с волнистой стенкой | 1989 |

|

SU1676691A1 |

| Способ непрерывной прокатки двутавровых профилей | 1979 |

|

SU966976A1 |

| Способ производства рельсов | 1991 |

|

SU1793974A3 |

| Способ непрерывной прокатки двутавровых профилей | 1979 |

|

SU953765A1 |

| Способ производства высокоточных несимметричных полособульбовых профилей | 1991 |

|

SU1787051A3 |

| Способ прокатки несимметричных двутавровых профилей | 1978 |

|

SU764228A1 |

| Способ изготовления горячекатаного двутавра из фасонной заготовки | 2020 |

|

RU2758605C1 |

| Способ прокатки фасонных профилей | 1987 |

|

SU1503903A1 |

Использование1 холодная прокатка в универсальном калибре тонкостенных профилей малого поперечного сечения из труднодеформируемых сталей. Сущность изобретения: прямоугольную заготовку обжимают плашмя в универсальном калибре горизонтальными валками в направлении, параллельном стороне меньшей, чем ширина фланцев готового профиля, при соотношении относительных обжатий горизонтальными и вертикальными валками 0,5-1,2 и отношении разности длин очагов деформации вертикальными и горизонтальными валками к длине очага горизонтальными валками, равном 0,2-0,45. Повышается производительность прокатки за счет интенсификации уширения полок. 6 ил., 1 табл.

Изобретение относится к производству двутавровых тонкостенных профилей малого поперечного сечения из труднодеформируемых сталей, преимущественно холодной прокаткой, и может быть использовано для волочения в роликовых волоках или сочетании прокатки с волочением в роликовых волоках.

Цель изобретения - повышение производительности прокатки путем интенсификации уширения полок при холодной прокатке из труднодеформируемых сталей тонкостенных профилей малого поперечного сечения с отношением высоты профиля к ширине полок 1,3-2.

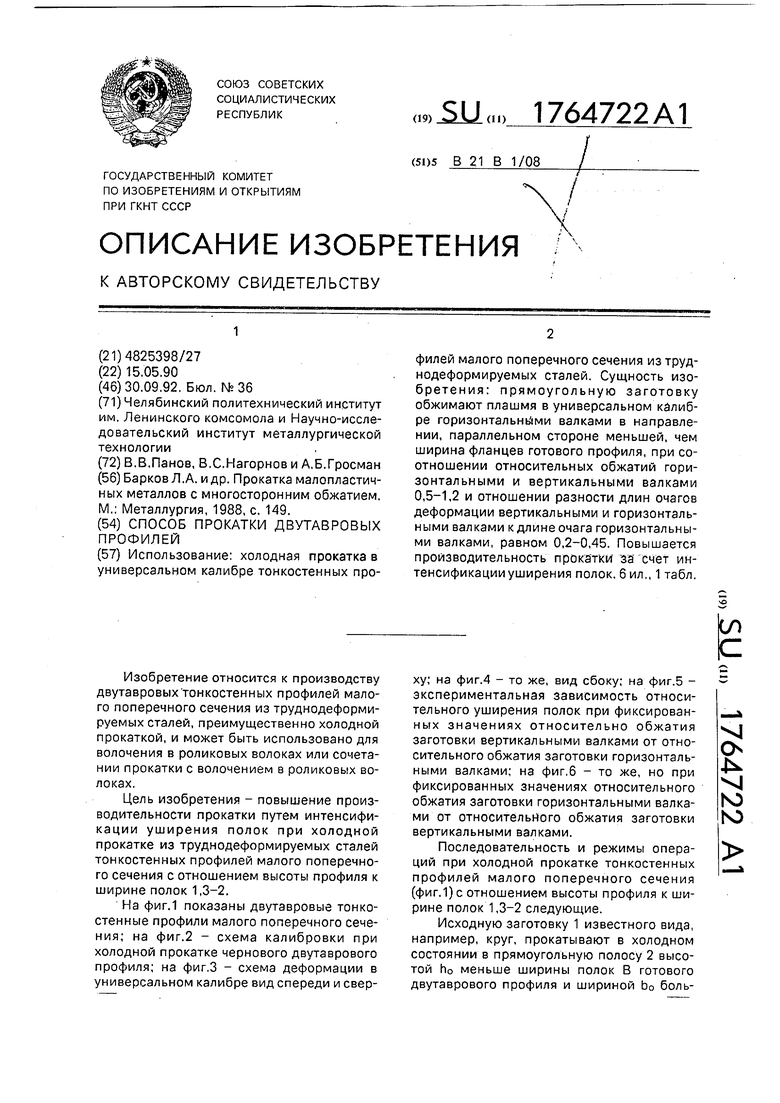

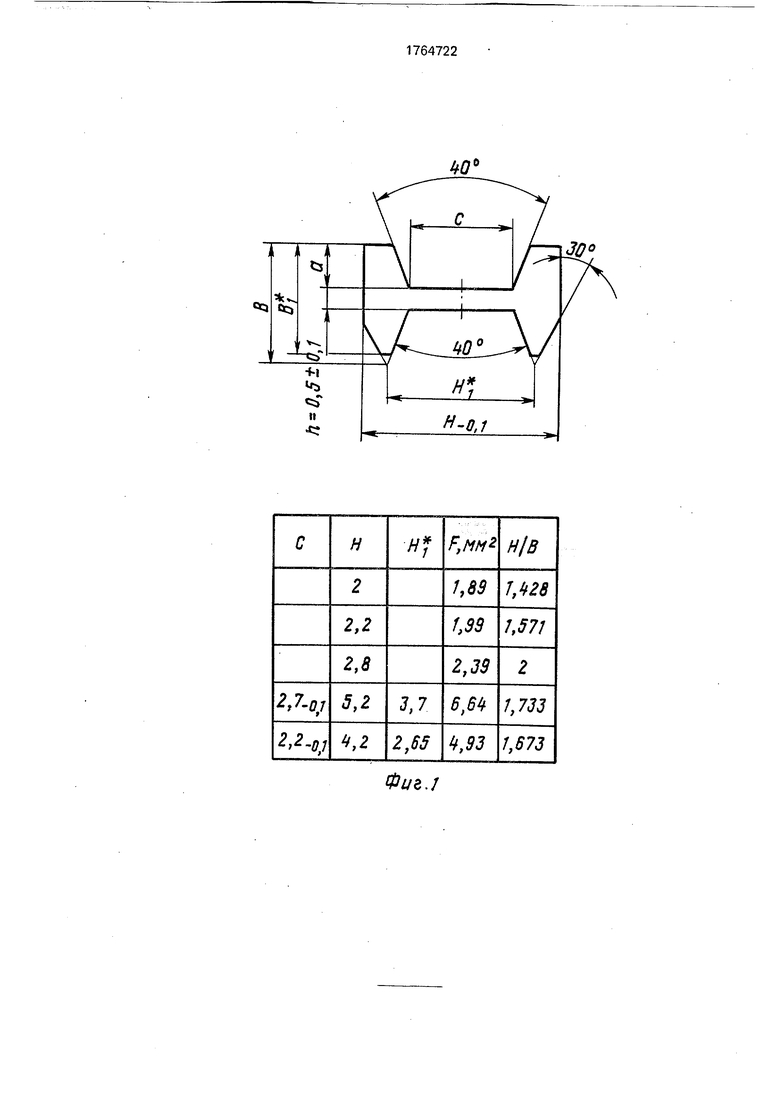

На фиг.1 показаны двутавровые тонкостенные профили малого поперечного сечения; на фиг.2 - схема калибровки при холодной прокатке чернового двутаврового профиля; на фиг.З - схема деформации в универсальном калибре вид спереди и сверху; на фиг.4 - то же, вид сбоку; на фиг.5 - экспериментальная зависимость относительного уширения полок при фиксированных значениях относительно обжатия заготовки вертикальными валками от относительного обжатия заготовки горизонтальными валками; на фиг.6 - то же, но при фиксированных значениях относительного обжатия заготовки горизонтальными валками от относительного обжатия заготовки вертикальными валками.

Последовательность и режимы операций при холодной прокатке тонкостенных профилей малого поперечного сечения (фиг.1) с отношением высоты профиля к ширине полок 1,3-2 следующие.

Исходную заготовку 1 известного вида, например, круг, прокатывают в холодном состоянии в прямоугольную полосу 2 высотой h0 меньше ширины полок В готового двутаврового профиля и шириной Ь0 больvi о

4 vj

ГО

ю

шей высоты Н готового двутаврового профиля. Отношение ширины bo прямоугольной полосы к ее высоте h0 составляет 2,5-6 (фиг. 2).

Перед прокаткой прямоугольной заготовки в черновом универсальном калибре вводную валковую арматуру (на черт, не показано) известного типа, например, скольжения, настраивают в вертикальной плоскости, параллельной плоскости осей рабочих валков известным образом, например, путем вертикального перемещения проводкового бруса регулировочными болтами.

Поперечное сечение направляющего канала вводной валковой арматуры аналогично сечению прямоугольной полосы 2, причем высота канала больше высоты h0 полосы 2 на величину ее непрямолинейно- сти, а ширина канала-существенно больше ширины bo. Точную настройку вводной валковой арматуры по ширине не производят.

Выводную валковую арматуру (на черт, не показано) настраивают известным обра- зом, например, путем перемещения по горизонтали и вертикали в плоскости параллельной осям рабочих валков, а так же перемещения по оси прокатки.

После настройки валковой арматуры (на чертеже не показано) с помощью последней прямоугольную полосу 2 в положении плашмя, что соответствует устойчивому равновесию полосы, задают и прокатывают в черновом универсальном калибре 3 с одно- временной разрезкой ее на участке шейки горизонтальными 4 и формированием полок вертикальными 5 валками, оси которых расположены в одной плоскости - плоскости выхода металла из валков. Горизонтальные 4 валки - фасонные, а бочка вертикальных валков - гладкая цилиндрическая (фиг. 2).

Формирование тонкостенного двутаврового профиля б малого поперечного сечения осуществляют прокаткой в черновом универсальном калибре 3 из прямоугольной полосы высотой h0 меньшей ширины полок В готового двутаврового тонкостенного профиля малого поперечного сечения с общей длиной очага деформации или что тоже проекции длины очага деформации в на вертикальных 5 валках на горизонтальную плоскость по сравнению с проекцией очага деформации г на горизонтальных 4 валках на ту же плоскость (фиг.3,4), Формирование профиля происходит в сложном очаге деформации, включающем двухвалковый очаг деформации, длина проекции которого на горизонтальную плоскость равна l8-lr, и че- тырехвалковый с длиной очага деформации на горизонтальную плоскость равной г.

Двухвалковый очаг деформации образован вертикальными валками 5 с цилиндрической гладкой бочкой, а четырехвалковый - вертикальными 5 с горизонтальными 4 валками.

Первоначально с помощью вертикальных 5 валков деформируют боковые грани 7 прямоугольной полосы 2 расположенной плашмя в двухвалковом очаге деформации на длине IB - Ir. Вследствие жестких недеформируемых участков 8, а именно широких граней прямоугольной полосы 2 существенно увеличивается перемещение металла или что тоже, ширины полок, вдоль гладкой бочки вертикальных валков, деформирующих как саму полку, так и высоту двутаврового профиля. Следовательно, на длине имеет место простой симметричный случай прокатки на гладкой бочке, а прямоугольная полоса 2 своими боковыми узкими гранями 7 контактирует с вертикальными валками 5 по плоскости, частично компенсируя такие дефекты заготовки, как выпучивание, косина боковых граней и т.д. Симметричность обжатий боковых узких граней 7 обеспечивает строгое центрирование полосы 2 по оси калибра и равномерное уширение на бочке вертикальных валков 5.

При дальнейшем заполнении очага деформации металлом горизонтальные валки 4 обжимают широкие грани 8 прямоугольной полосы 2,расположенной плашмя в направлении,параллельном стороне меньшей ширины фланцев и образование двутаврового профиля 6, в частности чернового, происходит в универсальном очаге деформации вплоть до плоскости выхода металла из валков. В условиях двустороннего сжатия металл в зависимости от отношения высоты профиля к ширине полок, отношения площадей стенки и полок и относительных обжатий этих элементов возможны различные схемы течения металла, определить которые качественно и количественно в настоящее время теоретически не представляется возможным.

Экспериментальным путем установле- но(фиг. 5,6), что при холодной прокатке двутавровых тонкостенных профилей малого поперечного сечения с отношением высоты профиля к ширине полок 1,3-2 из труднодеформируемых сталей интенсивное уширение полок профиля в двухвалковой части очага деформации и стабилизация ушире- ния в универсальном очаге деформации обеспечивается при относительном обжатии боковых узких кромок в интервале 10- 28% и соотношении относительных обжатий заготовки вертикальными и гори- рнтальными валками,равном 0,5-1,2, при

этом отношение площади стенки к площади полок лежит в интервале 0,25-0,54.

Изменение относительного обжатия боковых кромок прямоугольной заготовки более эффективно влияет на относительное уширение полос фиг, 6), чем изменение относительного обжатия стенки фиг. 5).

Оптимальное значение относительного обжатия боковых узких кромок прямоугольной заготовки и связанной с ней интенсивностью уширения полок зависит не только от угла захвата полосы валками, но и от устойчивости прямоугольной полосы в двухвалковой части очага деформации длиной IB-IP. Устойчивость прямоугольной полосы определяет при всех равных условиях точность ширины полок, погрешность их положения относительно стенки и т.д.

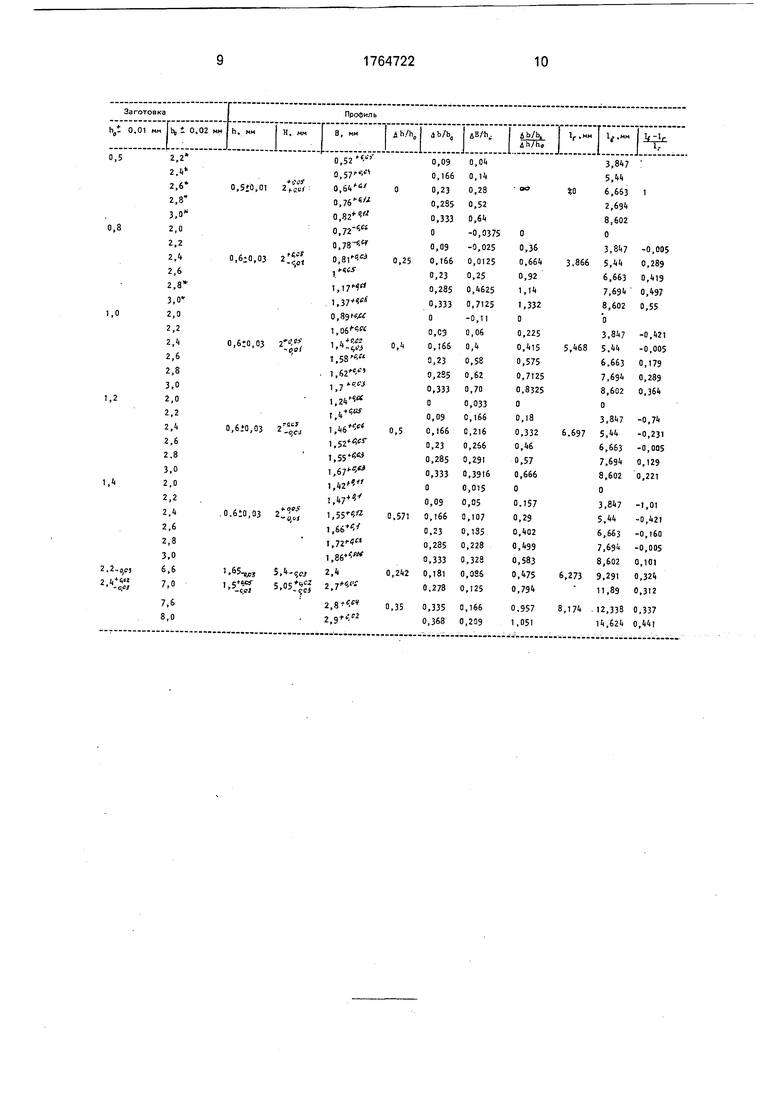

Экспериментально определена устойчивость прямоугольной полосы в универсальном калибре при различных соотношениях относительного обжатия заготовки вертикальными и горизонтальными валками, при различном отношении ширины заготовки к ее толщине и отношении высоты профиля к ширине его полок (см. таблицу). Устойчивость заготовки - прямоугольной полосы оценивалась посредством измерения ширины обеих полок, их смещения (несимметричность) относительно стен- ки и диагоналей четырехугольника, описанного около двутаврового профиля. Крометого, на недокатах измерялась проекция длины очага деформации на горизонтальных и вертикальных валках, взаимное расположение линий контакта полосы с валками и угловое положение линий контакта полосы с валками к оси прокатки.

Во всех случаях при прокатке в универсальном калибре с нулевым обжатием стенки горизонтальными валками прямоугольная заготовка толщиной 0,5 мм теряла устойчивость и отклонения размеров ширины полок и их смещения относительно стенки монотонно увеличивалась пропорционально увеличению обжатия узких граней прямоугольной заготовки - вертикальными валками. При нулевом обжатии узких граней прямоугольной заготовки вертикальными валками колебания размеров ширины полок также как и при отсутствии обжатия стенки достаточно велики из-за плохого центрирования прямоугольной заготовки по оси калибра.

Отклонения размеров ширины полок значительны также и при одновременном обжатии стенки и полок соответственно горизонтальными и вертикальными валками, когда длина очага деформации на вертикальных валках в меньше длины очага деформации на горизонтальных валках г. При этом отклонения размеров ширины полок и их смещения относительно стенки уменьшаются пропорционально уменьшению разности длин очагов деформации вертикальными и горизонтальными валками.

При превышении длины очага деформации вертикальными валками над длиной очага деформации горизонтальными валками отклонения размеров ширины полок и их несимметричности относительно стенки продолжают уменьшаться вплоть до получения отклонений соответствующих полю допуска на готовый профиль. Этим отклонениям, как установлено экспериментально, соответствует отношение разности длин очага деформации вертикальными и

горизонтальными валками к длине очага деформации горизонтальными валками в пределах 0,2-0,45. Дальнейшее увеличение длины очага вертикальными валками нерационально, т.е. из-за потери устойчивости

прямоугольной заготовки в двухвалковой части очага деформации длиной IB -Ir отклонения ширины полок и их несимметричность относительно стенки увеличиваются пропорционально увеличению разности

длин очага деформации в - Ir вертикальными и горизонтальными валками, а значительные отклонения размеров ширины полок и их несимметричности превышающие поле допуска на соответствующие размеры практически не устраняются при дальнейшей прокатке в контрольных и универсальных калибрах из-за низкой жесткости полок тонкостенных профилей малого поперечного сечения.

Положительный эффект, достигаемый использованием изобретения по сравнению с известным решением,состоит в существенном увеличении уширения полок. Кроме того, одновременно с интенсификацией уширения полок, уменьшаются отклонения размеров ширины полок и их несимметричности относительно стенки. Интенсификация уширения полок достигается за счет деформации профиля при соотношении относительных обжатий заготовки вертикальными и горизонтальными валками равном 0,5-1,2 и отношении разности длин очагов деформации вертикальными и горизонтальными валками к длине очага деформации горизонтальными валками в пределах 0,2-0,45.

Повышение относительного уширения до 20-25% по сравнению с 6-14% при известных способах позволяет получать тонкостенные профили малого поперечного

сечения из труднодеформируемых сталей за меньшее число переходов.

Одновременно, за счет существенно лучшей устойчивости прямоугольной заготовки в черновом универсальном калибре повышается точность размеров полок по ширине и отклонение положения полок относительно стенки, что позволяет уменьшить число последующих переходов. В конечном счете уменьшение числа черновых и последующих переходов обеспечивает повышение производительности.

Кроме того, существенно лучшая устойчивость прямоугольной заготовки в черновом универсальном калибре упрощает конструкцию и устраняет необходимость в точной настройке вводной валковой арматуры за счет исключения влияния погрешностей установки оси направляющего канала в горизонтальной плоскости на центрирование полосы по оси калибра.

Предлагаемый способ прокатки использован для получения промышленных партий тонкостенных профилей малого поперечного двутаврового сечения (фиг.1) пяти мар- копрофилеразмеров, Холодная прокатка осуществлена на стане с четырехвалковым калибром по схеме калибровки на фиг.2. Скорость прокатки составляла 0,5-0,8 м/с. Охлаждение - эмульсол Э2 ГОСТ 1975-75. Три двутавровых профиля из нержавеющей стали по ГОСТ 5632-72 имели ширину полок 1,4-0,05 мм, толщину стенки 0,5-0,2 мм, радиусы скруглений 0,05-0,15 мм и высоту профиля 2-2,8 мм. Два двутавровых профиля из пружинной стали по ГОСТ 14959-79 имели толщину стенки 0,5-0,1 мм. Ширина

полок одного профиля составляла 2, мм при высоте 4,2-о,1 мм, а второго профиля и 5,2-о,1 мм соответственно. При холодной прокатке по известной схеме число переходов в фасонных калибрах состави- ло 6-8. При холодной прокатке по предлагаемому способу общее число переходов было в зависимости от профиля 4-5, в том числе, в фасонных калибрах 3-4. Производительность увеличилась на 12%.

Предложенный способ не исчерпывается областью холодной прокатки двутавровых профилей и может быть применен для получения профилей с другим поперечным сечением, например, рельсов, швеллеров и т.д. не только посредством прокатки, но и

волочением в роликовых волоках или комбинацией этих способов.

В дальнейшем изобретение использовано при организации производства тонко- стенных профилей двутаврового

поперечного сечения площадью 1,9; 2 и 2,4 мм2 из нержавеющей стали по ГОСТ 5632- 72 и 5 и 6,6 мм из пружинных сталей по ГОСТ 14959-79.

Формула изобретения

Способ прокатки двутавровых профилей, включающий деформацию заготовки в черновом универсальном калибре с одновременной ее разрезкой на участке стенки горизонтальными валками и формированием полок вертикальными валками, о тл и ч ающийся тем, что, с целью повышения производительности прокатки путем интенсификации уширения полок при холодной прокатке из труднодеформируемых сталей тонкостенных профилей малого поперечного сечения с отношением высоты профиля к ширине полок 1,3-2, в черновом универсальном калибре обжатие прямоугольной заготовки горизонтальными валками осуществляют в направлении, параллельном узкой стороне заготовки, которая меньше ширины полок готового профиля, при соотношении относительных обжатий заготовки вертикальными и горизонтальными валками, равном 0,5-1,2, и отношении разности длин очагов деформации вертикальными и горизонтальными валками к длине очага деформации горизонтальными валками в пределах 0,2-0,45.

Фиг./

Л. Народная

0,10,2

фие.6

Составитель В. Панов Техред М.Моргентал

8 2

Фиг. 4

0.J

А

Корректор С. Лисина

| Барков Л.А | |||

| и др | |||

| Прокатка малопластичных металлов с многосторонним обжатием | |||

| М.: Металлургия, 1988, с | |||

| Подъемник для выгрузки и нагрузки барж сплавными бревнами, дровами и т.п. | 1919 |

|

SU149A1 |

Авторы

Даты

1992-09-30—Публикация

1990-05-15—Подача