Изобретение относится к способам упрочнения изделий и может быть использовано преимущественно в машиностроении при индукционной закалке изделий типа осей, валов, имеющих сложную конфигурацию упрочняемых участков в местах выхода шлиц, пазов, лысок и т.д. Изобретение позволяет повысить усталостную прочность и долговечность таких деталей.

Известен способ упрочнения изделий индукционной термообработкой, включающий индукционную поверхностную закалку и отпуск [1]. Перед индукционной закалкой проводят предварительную поверхностную упрочняющую термообработку на заданную глубину.

Однако упрочнение на заданную глубину деталей сложного профиля этим способом затруднено из-за неравномерности нагрева упрочняемых поверхностей. Например, на валах и осях имеющих наряду с цилиндрической поверхностью сопрягаемые с ней пазы, лыски, шлицы, участки с проточками, галтелями и т.д., ввиду перераспределения энергии в процессе высокочастотной закалки имеет место неравномерный нагрев зон сложного профиля. Это приводит к уменьшению толщины и твердости упрочняемого слоя в этих местах и даже к его отсутствию на детали.

Отсутствие закаленного слоя, а также снижение его глубины и твердости существенно сказывается на усталостной прочности изделия.

Задачей настоящего изобретения является выравнивание температуры нагрева закаливаемой поверхности на изделиях сложного профиля и получение упрочненного слоя нужной толщины, обеспечивающей необходимую усталостную прочность закаливаемого изделия.

Решение поставленной задачи достигается тем, что в способе упрочнения валов и осей сложного профиля, включающем индукционную поверхностную закалку и отпуск, перед поверхностной закалкой осуществляют индукционный подогрев переходных зон сопрягаемых поверхностей изделия (пазов, лысок, шлицев, участков с проточками, галтелями и т д.) с последующей выдержкой во времени.

При этом индукционный подогрев переходных зон сопрягаемых поверхностей изделия может осуществляться одновременным или непрерывно-последовательным способом. Индукционный подогрев переходных зон сопрягаемых поверхностей изделия осуществляют, предпочтительно, при температурах диапазона Ас1-Ас3.

Новым в предложенном способе является то, что перед поверхностной закалкой осуществляют индукционный подогрев переходных зон сопрягаемых поверхностей зон изделия с последующей выдержкой во времени. При этом индукционный подогрев переходных зон сопрягаемых поверхностей зон изделия может осуществляться одновременным или непрерывно-последовательным способом. Индукционный подогрев переходных зон сопрягаемых поверхностей изделия осуществляют, предпочтительно, при температурах диапазона Ac1-Ас3.

Подогревом переходных зон сопрягаемых поверхностей изделия создают тепловой подпор, уменьшающий перепад температур по сечению детали, тем самым снижают отвод тепла от поверхностных слоев и таким образом увеличивают эффективную глубину прогрева. Стабильность результатов и конечное качество термообработки обеспечивают режимом подогрева и последующей временной выдержкой.

Таким образом, управляя процессом подогрева, достигают получение необходимой температуры в поверхностных слоях перед закалкой переходных зон сопрягаемых поверхностей и, как результат, получение закаленного слоя нужной твердости и глубины, а так же нужную усталостную прочность изделия.

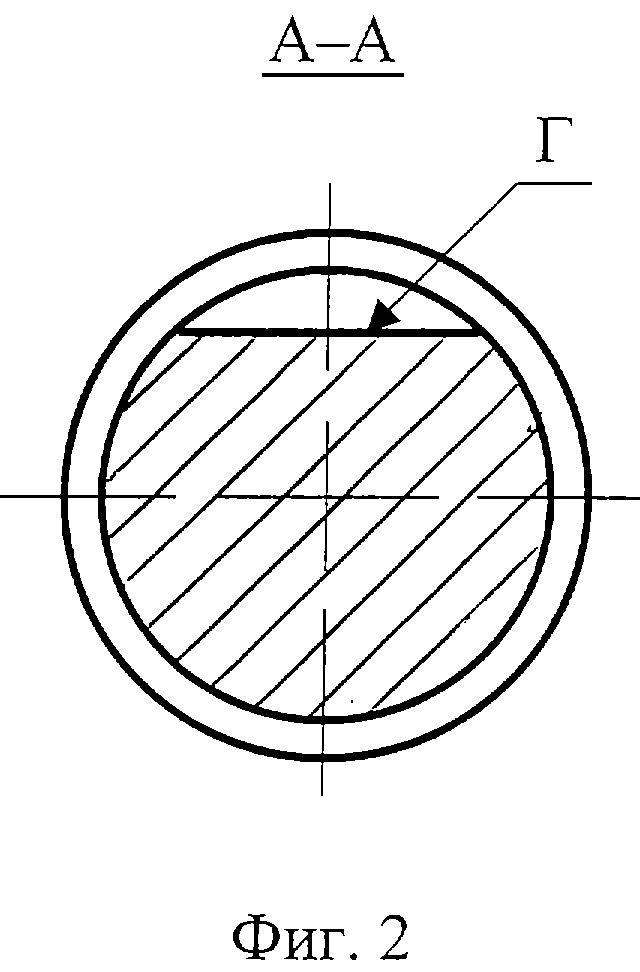

На фиг.1 показан чертеж закаляемого изделия.

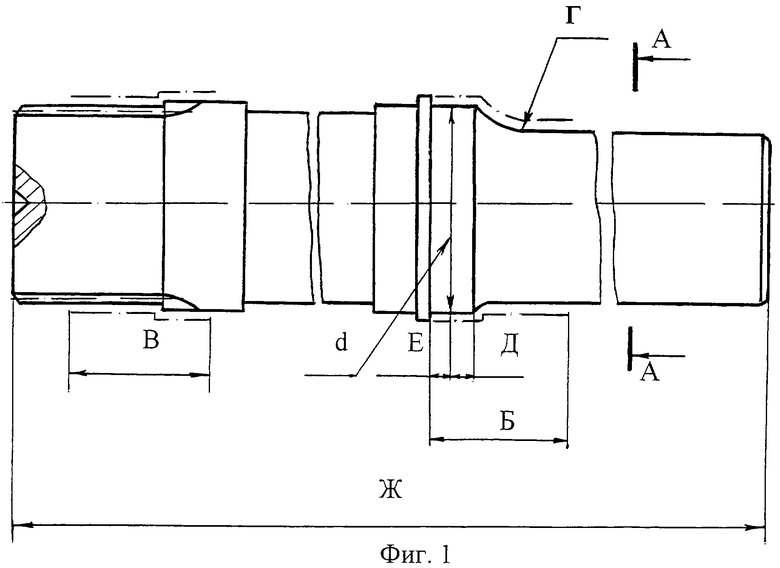

На фиг.2 показан разрез по А-А.

Способ осуществляют следующим образом.

1. Изделие устанавливают в приспособлении закалочного станка и, перемещая его в осевом направлении, вводят в индуктор зону Б изделия - переходную зону сопрягающихся поверхностей, подлежащую подогреву. Ширина индуктора в этом случае должна быть равной или несколько превосходить ширину подогреваемого участка. Производят предварительный индукционный подогрев зоны Б изделия при температурах предпочтительно диапазона Ас1-Ас3.

2. Изделие перемещают в осевом направлении и вводят в индуктор зону В - переходную зону сопрягающихся поверхностей, подлежащую подогреву. Ширина индуктора, в этом случае, должна быть равной или несколько превосходить ширину подогреваемого участка. Производят предварительный индукционный подогрев зоны В изделия при температурах предпочтительно диапазона Ac1-Ас3.

3. Таким же образом последовательно прогревают и другие необходимые для предварительного прогрева переходные зоны сопрягаемых поверхностей изделия.

4. Изделие отводят в исходное положение, осуществляют выдержку по времени после окончания предварительного индукционного подогрева зон Б, В и др. Причем отсчет времени выдержки начинают с момента прогрева первой зоны Б.

5. Перемещают изделие и осуществляют индукционную поверхностную закалку и отпуск всего изделия, в том числе и предварительно подогретых переходных зон сопрягаемых поверхностей.

Если ширина индуктора меньше переходной зоны сопрягаемых поверхностей изделия, то подогрев осуществляют непрерывно-последовательным способом. Для этого изделие вводят в индуктор, включают нагрев, перемещение изделия и проводят непрерывно-последовательный подогрев переходной зоны сопрягаемых поверхностей изделия. При выходе зоны из индуктора нагрев выключают. Конечную температуру подогрева регулируют скоростью перемещения детали относительно индуктора.

Способ апробирован на опытных партиях полуосей трактора "Беларус", изготовленных из стали 40ХН на Минском тракторном заводе.

Исследовалась партия из пяти полуосей (фиг.1, 2) со следующими параметрами: длина детали Ж=790 мм, диаметр цилиндрической поверхности d=120 мм, длина предварительно подогреваемых сопрягаемых с цилиндрической поверхностью зон: Б=100±10 мм, В=100±10 мм.

Опытные полуоси под №1, 2, 3, прошедшие термообработку известным способом, а полуоси под №4, 5 термообработаны заявленным способом. Все полуоси были подвергнуты сравнительным усталостным испытаниям на изгиб с кручением.

Испытания проводились при частоте вращения полуоси 110 об /мин.

База испытаний составляла 321 часов, что с заданной нагрузкой эквивалентно числу 2,1×106 циклов.

Результаты их термообработки и испытаний приведены в таблице.

поломки

Источники информации

1. Авторское свидетельство СССР №1276673, кл. С21D 1/78, опубл.

15.12.1986, Бюл. №46).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термической обработки зоны сварного соединения бурильных труб | 2019 |

|

RU2726209C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ МАШИН | 2007 |

|

RU2352444C2 |

| Способ термической обработки штампов | 1981 |

|

SU1006514A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ НЕСУЩИХ ДЕТАЛЕЙ ВАГОННОЙ ТЕЛЕЖКИ | 2004 |

|

RU2258085C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЕЙ ПОНИЖЕННОЙ (ПП) и РЕГЛАМЕНТИРОВАННОЙ (РП) ПРОКАЛИВАЕМОСТИ 4-го ПОКОЛЕНИЯ | 2019 |

|

RU2739462C1 |

| СПОСОБ ТЕРМИЧЕСКОГО УПРОЧНЕНИЯ АРМАТУРЫ, УСТАНОВКА ДЛЯ РЕАЛИЗАЦИИ СПОСОБА И УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ | 2004 |

|

RU2245928C1 |

| УСТРОЙСТВО И СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЛИННОМЕРНОГО ИЗДЕЛИЯ Г-ОБРАЗНОГО ПРОФИЛЯ, ИМЕЮЩЕГО ПОДОШВУ, ШЕЙКУ, ГОЛОВКУ | 2020 |

|

RU2755713C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ШЛИЦЕВЫХ ВТУЛОК | 2001 |

|

RU2198776C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЛИТЫХ ДЕТАЛЕЙ ИЗ НИЗКОУГЛЕРОДИСТЫХ ЛЕГИРОВАННЫХ СТАЛЕЙ | 2017 |

|

RU2639082C1 |

| Способ поверхностной термообработки изделий из нержавеющих хромистых сталей | 2018 |

|

RU2691022C1 |

Изобретение относится к способам упрочнения изделий и может быть использовано преимущественно в машиностроении при индукционной закалке изделий типа осей, валов, имеющих сложную конфигурацию упрочняемых участков в местах выхода шлиц, пазов, лысок и т.д. Для повышения усталостной прочности перед поверхностной закалкой осуществляют индукционный подогрев неравномерно нагревающихся зон (сопрягаемых зон изделия) с последующей выдержкой во времени. При этом индукционный подогрев неравномерно нагревающихся зон может осуществляться одновременным или непрерывно-последовательным способом. Индукционный подогрев неравномерно нагревающихся зон осуществляют предпочтительно при температурах диапазона AC1-АС3. 2 з.п. ф-лы, 2 ил., 1 табл.

| Способ термической обработки изделий | 1985 |

|

SU1276673A1 |

| 1970 |

|

SU417504A1 | |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНЫХ ИЗДЕЛИЙ В ПОТОКЕ | 1971 |

|

SU427067A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ШЛИЦЕВЫХ ВАЛОВ | 2001 |

|

RU2211867C2 |

Авторы

Даты

2007-11-10—Публикация

2005-10-17—Подача