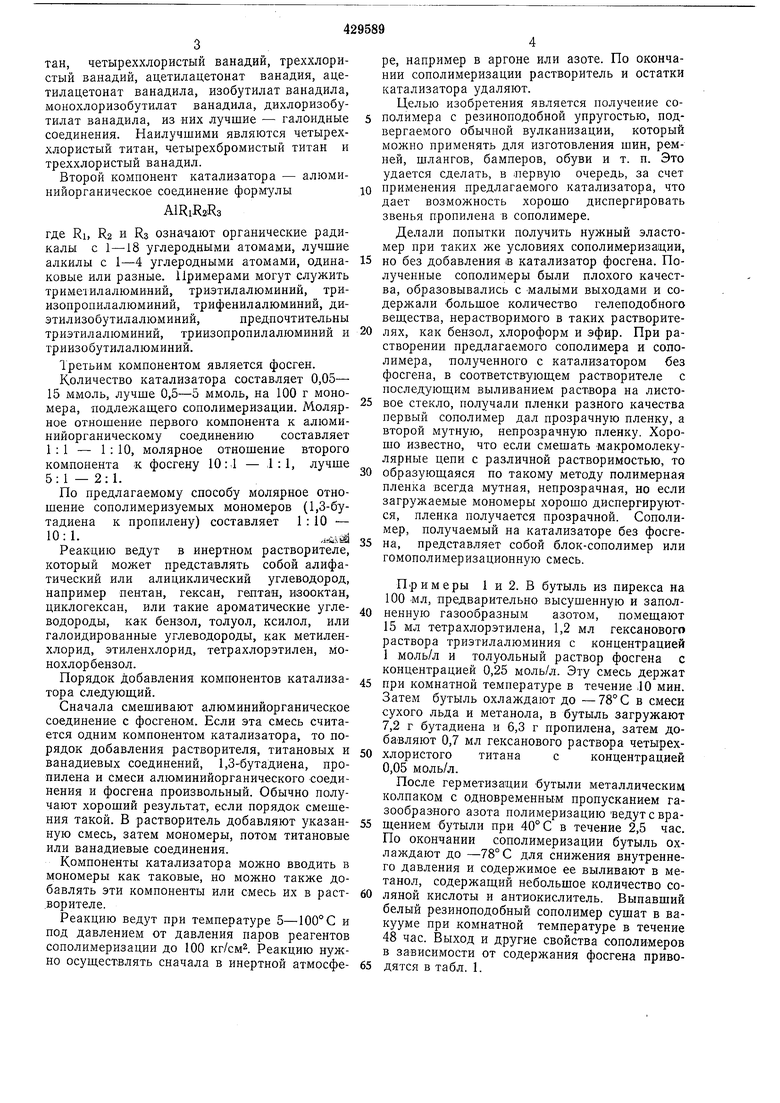

тан, четыреххлористый ванадий, треххлористый ванадий, ацетилацетонат ванадия, ацетилацетонат ванадила, изобутилат ванадила, монохлоризобутилат ванадила, дихлоризобутилат ванадила, из них лучшие - галоидные соединения. Наилучшими являются четыреххлористый титан, четырехбромистый титан и треххлористый ванадил. Второй компонент катализатора - алюминийорганическое соединение формулы AlRiRaRa где Ri, Ra и Rs означают органические радикалы с 1-18 углеродными атомами, лучшие алкилы с 1-4 углеродными атомами, одина- 15 ковые или разные. Примерами могут служить триметилалюминий, триэтилалюминий, триизонропилалюминий, трифенилалюминий, диэтилизобутилалюминий,предпочтительны триэтилалюминий, триизопропилалюминий и 20 триизобутилалюминий. Третьим компонентом является фосген. Количество катализатора составляет 0,0515 ммоль, лучше 0,5-5 ммоль, на 100 г моноА J i.ЧH..iЧJ, VI Y TIA.JJ.X . .IT ii v i i j f, - -v мера, подлежащего сополимеризации. Моляр-25 ное отношение первого компонента к алюминийорганическому соединению составляет 1 1 - 1-10 молярное отношение второго компонента к фосгену 10:1 - ,1:1, лучше,„ g . J 2 . 130 По предлагаемому способу молярное отношение сополимеризуемых мономеров (1,3-бутадиена к пропилену) составляет 1:10 - 10: 1. тел Реакцию ведут в инертном растворителе который может представлять собой алифатический или алициклический углеводород, например пентан, гексан, гептан, изооктан, циклогексан, или такие ароматические угле- 40 водороды, как бензол, толуол, ксилол, или галоидированные углеводороды, как метиленхлорид, этиленхлорид, тетрахлорэтилен, монохлорбензол. 1-1- / Порядок добавления компонентов катализа- 45 тора следующий. Сначала смешивают алюминииорганическое соединение с фосгеном. Если эта смесь считается одним компонентом катализатора, то порядок добавления растворителя, титановых и50 ванадиевых соединений, 1,3-бутадиена, пропилена и смеси алюминийорганического соединения и фосгена произвольный. Обычно получают хороший результат, если порядок смешения такой. В растворитель добавляют указан-55 ную смесь, затем мономеры, потом титановые или ванадиевые соединения. Компоненты катализатора можно вводить в мономеры как таковые, но можно также добавлять эти компоненты или смесь их в раст-60 ворителе. Реакцию ведут при температуре 5-100° С и под давлением от давления паров реагентов сополимеризации до 100 кг/см. Реакцию нужно осуществлять сначала в инертной атмосфе- 65 5 ре, например в аргоне или азоте. По окончании сополимеризации растворитель и остатки катализатора удаляют. Целью изобретения является получение сополимера с резиноподобной упругостью, подвергаемого обычной вулканизации, который можно применять для изготовления шин, ремней, шлангов, бамперов, обуви и т. п. Это удается сделать, в первую очередь, за счет применения предлагаемого катализатора, что дает возможность хорошо диспергировать звенья пропилена в сополимере. Делали попытки получить нужный эластомер при таких же условиях сополимеризащии. но без добавления е катализатор фосгена. Полученные сополимеры были плохого качества, образовывались с -малыми выходами и содержали большое количество гелеподобного веш;ества, нерастворимого в таких растворителях, как бензол, хлороформ и эфир. При растворении предлагаемого сополимера и сололимера, полученного с катализатором без фосгена, в соответствуюш,ем растворителе с последующим выливанием раствора на листовое стекло, получали пленки разного качества первый сополимер дал прозрачную пленку, а торои мутную, непрозрачную пленку. Хорош известно, что если смешать макромолеку f с различной растворимостью, то образующаяся по такому методу полимерная пленка всегда мутная, непрозрачная, но если загружаемые мономеры хорошо диспергируются, пленка получается прозрачной. Сополимер, получаемый на катализаторе без фосге представляет собой блок-сополимер или гомополимеризационную смесь. Примеры 1 и 2. В бутыль из пирекса на 100 мл, предварительно высушенную и заполненную газообразным азотом, помещают - - 15 мл тетрахлорэтилена, 1,2 мл гексанового раствора триэтилалюминия с концентрацией 1 моль/л и толуольный раствор фосгена с концентрацией 0,25 моль/л. Эту смесь держат .f..f.l..v.J.. JUiiJI tii, t J V U/lVu 1 при комнатной температуре в течение iO мин Затем бутыль охлаждают до -78° С в смеси льда и метанола, в бутыль загружают 7,2 г бутадиена и 6,3 г пропилена, затем добавляют 0,7 мл гексанового раствора четырехтитана с концентрацией хлористого О 05 моль/л После герметизации бутыли металлическим колпаком с одновременным пропусканием газообразного азота полимеризацию ведут с вращением бутыли при 40° С в течение 25 час По окончании сополимеризации бутыль охлаждают до -78° С для снижения внутреннего давления и содержимое ее выливают в метанол, содержащий небольшое количество соляной кислоты и антиокислитель Выпавший белый резиноподобный сополимер сушат в вакууме при комнатной температуре в течение 48 час. Выход и другие свойства сополимеров в зависимости от содержания фосгена приводятся в табл. 1.

429589

6 Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КАРБОЦЕПНЫХ СОПОЛИМЕРОВ | 1971 |

|

SU297192A1 |

| Способ получения бутадиенпропиленовых сополимеров | 1981 |

|

SU954394A1 |

| Способ получения чередующихся сополимеров бутадиена с пропиленом | 1977 |

|

SU704948A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБОЦЕПНЫХ СОПОЛИМЕРОВ | 1971 |

|

SU309525A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА СОПОЛИМЕРИЗАЦИИ СОПРЯЖЕННЫХ ДИЕНОВ | 2001 |

|

RU2205192C1 |

| Способ получения бутадиенпропиленовых сополимеров | 1981 |

|

SU954393A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ПОЛИМЕРИЗАЦИИ И СОПОЛИМЕРИЗАЦИИ СОПРЯЖЕННЫХ ДИЕНОВ | 2007 |

|

RU2361888C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБОЦЕПНЫХ ЧЕРЕДУЮЩИХСЯ СОПОЛИМЕРОВ | 1973 |

|

SU367607A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРОВ И СОПОЛИМЕРОВ СОПРЯЖЕННЫХ ДИЕНОВ (ВАРИАНТЫ) | 2009 |

|

RU2422468C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБОЦЕПНЫХ СОПОЛИМЕРОВ | 1971 |

|

SU321007A1 |

Характеристическую вязкость определяют при 30 С° в толуольном растворе, содержание пропилена - по монохлоридной реакции. Микроструктура 1,3-бутадиеновых звеньев в сополимерах, полученных в примерах 1-2: 65% 4wc-l,4; 1% гранс-1,4 и 4% транс-1,2. В результате окислительного разложения при 90° С в Г;г ег-бутилоксиперокси-п-дихлорбензоле с использованием окиси осмия в качестве катализатора в продуктах разложения не обнаруживают нерастворимого в метаноле вещества.

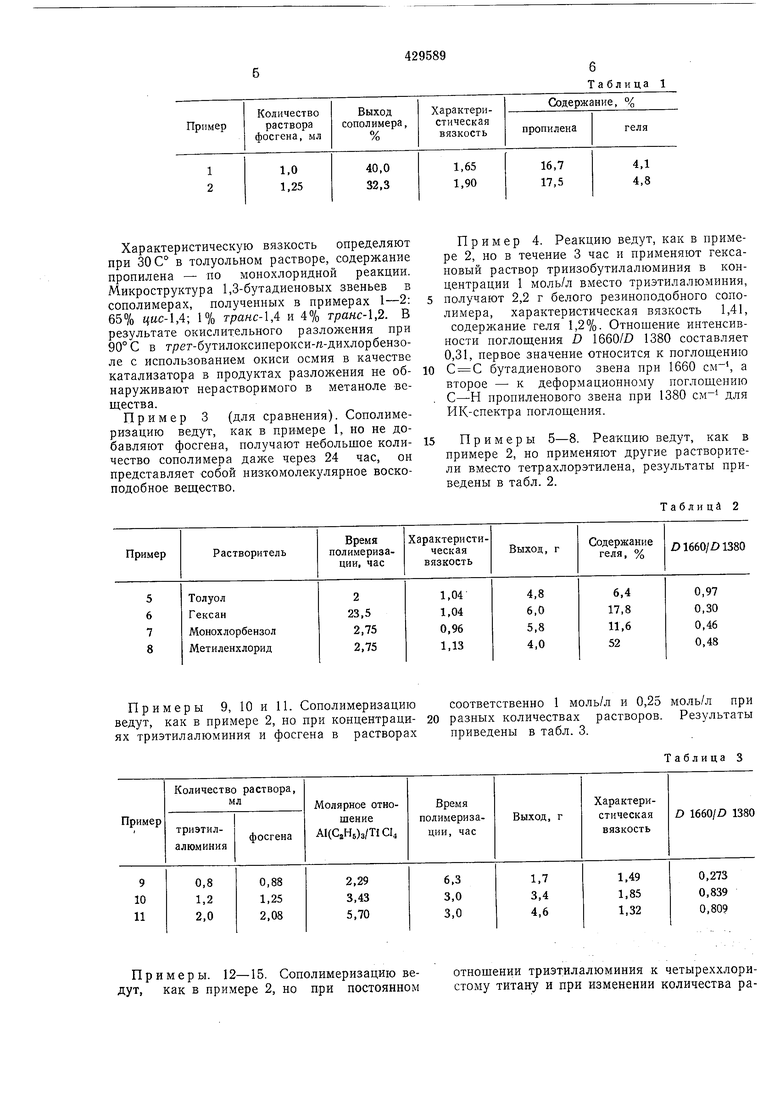

Пример 3 (для сравнения). Сополимеризацию ведут, как в примере 1, но не добавляют фосгена, получают небольшое количество сополимера даже через 24 час, он представляет собой низкомолекулярное воскоподобное вещество. Примеры 9, 10 и 11. Сополимеризацию ведут, как в примере 2, но при концентраци- 20 ях триэтилалюминия и фосгена в растворах

Примеры. 12-15. Сополимеризацию ведут, как в примере 2, но при постоянном

Пример 4. Реакцию ведут, как в примере 2, но в течение 3 час и применяют гексановый раствор триизобутилалюминия в концентрации 1 моль/л вместо триэтилалюминия, получают 2,2 г белого резиноподобного сополимера, характеристическая вязкость 1,41, содержание геля 1,2%. Отношение интенсивности поглощения D 1660/Z) 1380 составляет 0,31, первое значение относится к поглощению бутадиенового звена при 1660 см-, а второе - к деформационному поглощению С-Н пропиленового звена при 1380 см для ИК-спектра поглощения.

Примеры 5-8. Реакцию ведут, как в примере 2, но применяют другие растворители вместо тетрахлорэтилена, результаты приведены в табл. 2.

Таблица 2

отношении триэтилалюминия к четыреххлористому титану и при изменении количества расоответственно 1 моль/л и 0,25 моль/л при разных количествах растворов. Результаты приведены в табл. 3. Таблица 3

створа фосгена. В каждом из примеров получают резиноподобный сополимер. Результаты приведены в табл. 4.

Таблица 4

Пример 16. Реакцию ведут, как в примере 2, но применяют гексановый раствор триэтилалюминия в количестве 0,3 мл, толуольный раствор фосгена в количестве 0,31 мл и гексановый раствор четыреххлористого титана в количестве 0,19 мл. Получают 0,8 г белого резиноподобного сополимера.

Пример 17. Реакцию ведут, как в примере 2, но при 0°С с применением гексанового

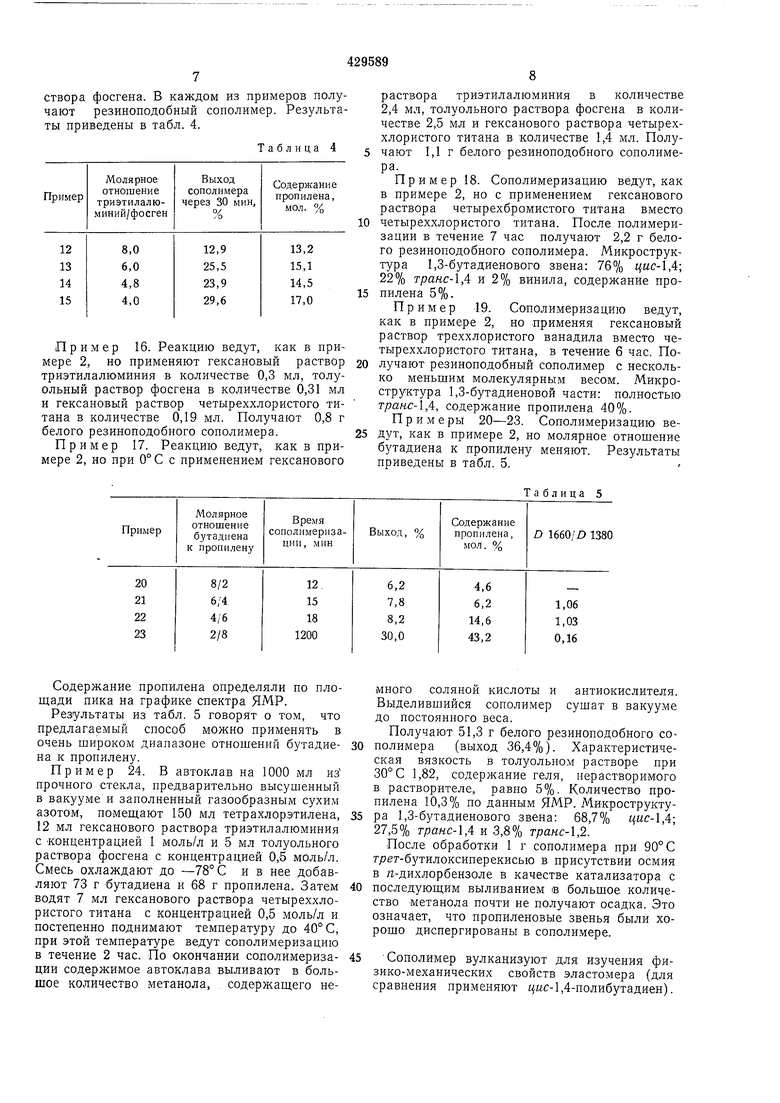

Содержание пропилена определяли по площади пика на графике спектра ЯМР.

Результаты из табл. 5 говорят о том, что предлагаемый способ можно применять в очень широком диапазоне отношений бутадиена к пропилену.

Пример 24. В автоклав на 1000 мл из прочного стекла, предварительно высушенный в вакууме и заполненный газообразным сухим азотом, помещают 150 мл тетрахлорэтилена, 12 мл гексанового раствора триэтилалюминия с концентрацией 1 моль/л и 5 мл толуольного раствора фосгена с концентрацией 0,5 моль/л. Смесь охлаждают до -78° С и в нее добавляют 73 г бутадиена и 68 г пропилена. Затем водят 7 мл гексанового раствора четыреххлористого титана с концентрацией 0,5 моль/л и постепенно поднимают температуру до 40° С, при этой температуре ведут Сополимеризацию в течение 2 час. По окончании сополимеризации содержимое автоклава выливают в большое количество метанола, , содерл ащего нераствора триэтилалюминия в количестве 2,4 мл, толуольного раствора фосгена в количестве 2,5 мл и гексанового раствора четыреххлористого титана в количестве 1,4 мл. Получают 1,1 г белого резиноподобного сополимера.

Пример 18. Сополимеризацию ведут, как в примере 2, но с применением гексанового раствора четырехбромистого титана вместо

0 четыреххлористого титана. После полимеризации в течение 7 час получают 2,2 г белого резиноподобного сополимера. Микроструктура 1,3-бутадиенового звена: 76% цис-1,4; 22% транс-1,4 и 2% винила, содержание про5 пилена 5%.

Пример 19. Сополимеризацию ведут, как в примере 2, но применяя гексановый раствор треххлористого ванадила вместо четыреххлористого титана, в течение 6 час. Получают резиноподобный сополимер с несколько меньшим молекулярным весом. Микроструктура 1,3-бутадиеновой части: полностью транс-1,4, содержание пропилена 40%.

Примеры 20-23. Сополимеризацию ведут, как в примере 2, но молярное отношение бутадиена к пропилену меняют. Результаты приведены в табл. 5.

Таблица 5

много соляной кислоты и антиокислителя. Выделившийся сополимер сушат в вакууме до постоянного веса. Получают 51,3 г белого резиноподобного сополимера (выход 36,4%). Характеристическая вязкость в толуольпом растворе при 30° С 1,82, содержание геля, нерастворимого в растворителе, равно 5%. Количество пропилена 10,3% по данным ЯМР. Микроструктура 1,3-бутадиенового звена: 68,7% цис-1,4; 27,5% транс-1,4 и 3,8% транс-1,2.

После обработки 1 г сополимера при 90° С трет-бутилоксиперекисью в присутствии осмия в л-дихлорбензоле в качестве катализатора с

последующим выливанием в большое количество метанола почти не получают осадка. Это означает, что пропиленовые звенья были хорошо диспергированы в сополимере.

Сополимер вулканизуют для изучения физико-механических свойств эластомера (для сравнения применяют г{ыс-1,4-полибутадиен).

Состав эластомера вес. ч: Предлагаемый сополимер (характеристическая вязкость 1,82) или ,4-полибутадиен (характеристическая

29589

10

1

Стеариновая кислота

5 1 Цинковые белила Фенил-е-нафтиламин

50 2 Сажа (ISAF) Сера

Ускоритель вулканизации

1,5 (MSA)

В табл. 6 приведены физико-механические свойства резин, вулканизованных при 155° С в течение 15 мин и подвергнутых старению.

Из приведенных данных видно, что предлагаемый сополимер обладает хорошими антистареющими свойствами при нагревании в вулканизованном состоянии.

Предмет изобретения

20

Способ получения бутадиен-пропиленовых сополимеров сополимеризацией мономеров при их молярном соотношении 1 : 10 10: 1

в среде углеводородного или галоидуглеводородного растворителя при 5-100° С в присутствии комплексного металлорганического катализатора, отличающийся тем, что, с целью получения статистических сополимеров с улучшенной эластичностью, применяют катализатор, состоящий из соединений титана или ванадия и продукта реакции фосгена с алюминийорганичеокими соединениями общей формулы

AlRiR Rs

- Ci - Ci8 - углеводородные

где Кь R2 и Кз радикалы.

при молярном отношении соединения титана или ванадия к алюминийорганическому соединению 1 : 1-1 : 10 и алюминийорганического соединения к фосгену 10: 1 - 1:1.

Даты

1974-05-25—Публикация

1971-05-13—Подача