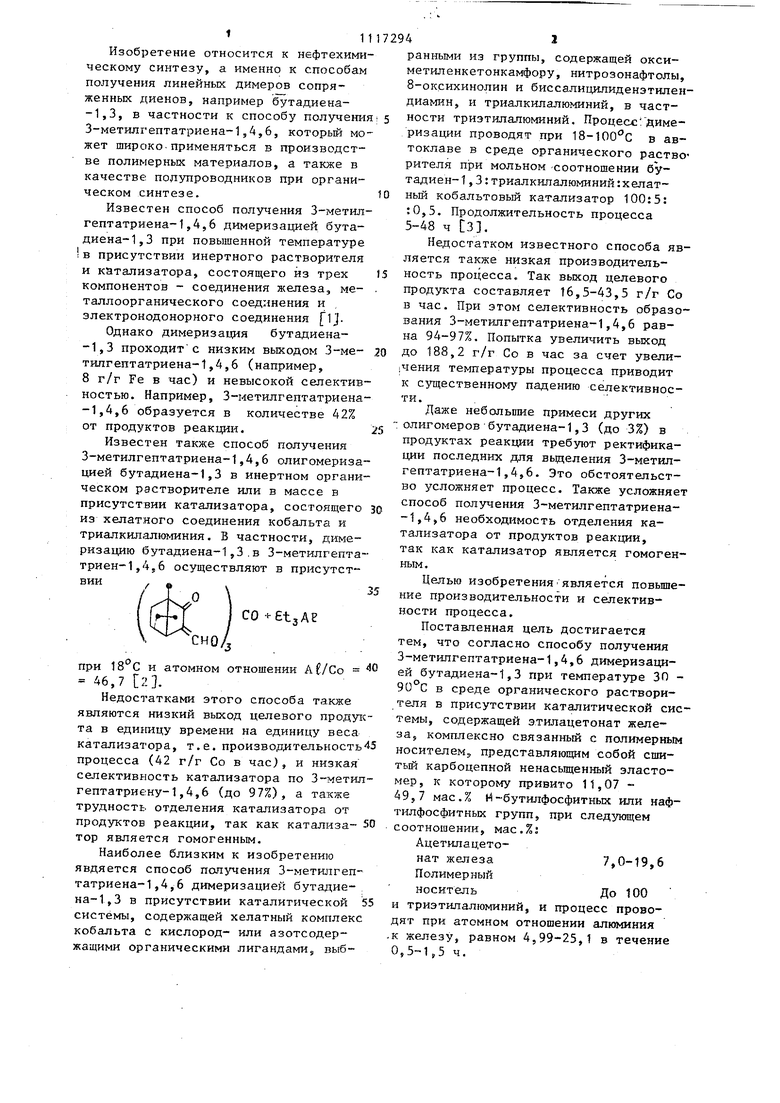

Изобретение относится к нефтехимическому синтезу, а именно к способам получения линейных димеров сопряженных диенов, например бутадиена-1,3, в частности к способу получения З-метилгептатриена-1,4,6, которьй может широко-применяться в производстве полимерных материалов, а также в качестве полупроводников при органическом синтезе, Известен способ получения 3-метилгептатриена-1,4,6 димеризацией бутадиена- 1,3 при повышенной температуре I в присутствии инертного растворителя и катализатора, состоящего из трех компонентов - соединения железа, металлоорганического соединения и , злектронодонорного соединения fij. Однако димеризация бутадиена-1,3 проходитс низким выходом 3-метш1гептатриена-1,4,6 (например, 8 г/г Fe в час) и невысокой селектив ностью. Например, 3-метилгептатриена -1,4,6 образуется в количестве 42% от продуктов реакции. Известен также способ получения З-метилгептатриена-1,4,6 олигомериза цией бутадиена-1,3 в инертном органи ческом растворителе или в массе в присутствии катализатора, состоягЕ1его из хелатного соединения кобальта и триалкилалюминия. В частности, димеризацию бутадиена-1,3.в 3-метилгепта триен-1,456 осуществляют в присутст СО .AE при и атомном отношении At/Co 46,7 2. Недостатками этого способа также являются низкий выход целевого проду та в времени на единицу веса катализатора, т.е. пpoизвoд Iтeльнocть процесса (42 г/г Со в час), и низкая селективность катализатора по З-мети гептатри :ну-1,4,6 (до 97%), а также трудность отделения катализатора от продуктов реакции, так как катализатор является гомогенным. Наиболее близким к изобретению явдяется способ получения З-метилгеп татриена-1 ,4,6 димеризацией бутадиена-1, 3 в присутствии каталитической системы, содержащей халатный комплек кобальта с кислород- или азотсодержащими органическими лигандами, выбранными из группы, содержащей оксиметиленкетонкамфору, нитрозонафтолы, 8-оксюсинолин и биссалицилиденэтилендиамин, и триалкилалюминий, в частности триэтилапюминий. Процесс :димеризации проводят при 18-100с в автоклаве в среде органического растворителя при мольном -соотношении бутадиен-1 ,3:триапкилалюминий:хелатный кобальтовый катализатор 100:5: :0,5. Продолжительность процесса 5-48 ч СЗ. Недостатком известного способа является также низкая производительность процесса. Так выход целевого продукта составляет 16,5-43,5 г/г Со в час. При этом селективность образования З-метилгептатриена-1,4,6 равна 94-97%. Попытка увеличить выход до 188,2 г/г Со в час за счет увели;Чения температуры процесса приводит к существенному падению селективности. . Даже небольпше примеси других олигомеров бутадиена-1,3 (до 3%) в продуктах реакции требуют ректификации последних для выделения З-метилгептатриена-1 ,4,6. Это обстоятельство сложняет процесс. Также усложняет способ получения 3-метилгептатриена-1,4,6 необходимость отделения катализатора от продуктов реакции, так как катализатор является гомогенным. Целью изобретенияявляется повышение производительности и селективности процесса. Поставленная цель достигается тем, что согласно способу получения З-метилгептатриена-1,4,6 димеризацией бутадиена-1,3 при температуре ЗП 90°С в среде органического растворителя в присутствии каталитической системы, содержащей этилацетонат железа, комплексно связанный с полимерным носителем., представляющим собой сшитьй карбоцепной ненасьщ(енный эластомер, к которому привито 11,07 49,7 мас.% И-бутилфосфитных или нафтилфосфитных групп, при следующем соотношении, мас.%: Ацетилацетонат железа7,0-19,6 Полимерный носительДо 100 и триэтилалюминий, и процесс проводят при атомном отношении алюминия к железу, равном 4,99-25,1 в течение 0,5-1,5 ч. 31 Отличие предлагаемого способа в том, что используют каталитическую систему, содержащую в качестве соединения переходного металла ацетилацетонат железа комплексно связанный с полимерным носителем при указанном соотношении ацетилацетоната железа и полимерного носителя, процесс проводят при указанном отношении алюминия к железу в течение 0,5-1,5 ч. Введение Н-бутил- и нафтилфосфитных электронодонорных групп при указанном составе катализатора и продолжительности реакции 0,5-t,5 ч позволя ет получить в качестве единственного продукта реакции (селективность 100%) З-метилгептатриен-1,4,6. В качестве полимера-носителя используют полимеры и сополимеры, способные набухать, но не растворяться в углеводородных растворителях, в частности полибутадиен-1,2 (ПБ), трои ной сополимер этилена с пропиленом и диеном (СКЭПТ) и их сополимер СКЭПТ-ПБ. Исходный СКЭПТ (или ПБ) в выбранном соотношении растворяют в гептане, полученный раствор отдувают аргоном и при постоянном перемешива oнии и 6р-80 С добавляют треххлористый фосфор РС1з. Одновременно вводят в реакционную смесь инициатор ради- Iкальной полимеризации, например ди;нитрил-азо-бис-изомасляной кислоты (ДАЮ. Для предотвращения диспергирования полученный носитель сшивают в присутствии перекиси бензола, причем изменением концентрации и времени реакции регулируют степень сшивки носителя. Полученный носитель обрабатывают абсолютным гидроксилсодержащим соединением КОН1где ( - н-бутил,нафтил). В результате получаю полимер, содержащий н-бутнл или нафтилфосфитные группы. Реакцию комнлексообразования с ацетилацетонатом железа проводят в течение 6-48 ч при 0-200 С. По окончании реакции получанный катализатор тщательно отмывают растворителем для удаления незакомплексованного ацетилацетоната железа. Реакцию олигомеризагщи бутадие на проводят при ЗО-ЭО С. В качестве растворителей используют ароматичес- кие углеводороды - бензол ,толуол, ксилол и другие. Катализатор применя ют в виде гранул размером 0,1-5 мм. 4 1. Предварительно Пример перед проведением реакции димери-чации готовят катализатор. Для приготовления носителя берут 24 г СКЭПТ и растворяют в 350 мл Н-гептана при перемешивании, затем вводят 0,5 г ДАК и 50 мл PC t3 перемеигивают 16 ч при 80 С в атмосфере аргона. Полученный носитель сушат в вакуум-эксикаторе, затем гранулируют и отмывают н-гептаном от непрореагировавшего PCt и снова сушат. Содержание фосфора 3,9 мас.%. Затем 10 г полученного продукта помещают в 300 мл толуола на 2 ч, вводят 25 г (ь-нафтола и 9 мл трибутиламина, перемешивают 24 ч и отмывают толуолом от непрореагировавшего jb -нафтола и амина. Полученный носитель,содержащий нафтилфосфитные группы, сушат в вакууме (содержание нафтилфосфитных групп Д9,7 мас.%). 2,5 г носителя обрабатыgg,, 75 мл насыщенного раствора ацетилацетоната железа в толуоле, затем раствор соли декантируют и частицы набухшего геля тщательно отмывают от незакрепленного ацетилацетоната железа толуолом. Полученный катализатор сушат в вакууме. Содержание железа в катализаторе 3,1 мас.%. Состав полученного катализатора, мас.%: ацетилацетонат железа 19,6; полимерный носитель до 100. Для проведения реакции димеризации бутадиена в стеклянный реактор помещают 0,57 г катализатора и 10 мл бензола. Затем реактор продувают сухим аргоном и вносят 5 мл раствора триэтилалюминия в бензоле (0,63 моль/л)., Восстановление проводят при комнатной температуре и интенсивном перемешивании в течение 1 ч. Затем раствор в токе .аргона декантируют с гранул, вносят в реактор 12 мл бензола и 2,5 мп раствора триэтилалюминия. Атомное отношение составляет Реактор продувают бутадиеном тем увеличивают давление бутаДиена до 400 мм рт.ст. и температуру До 50 С. Реакцию проводят 1 ч. Про дукты анализируют хроматографически. Выход З-метилгептатриена-1,4,6 250 г/г Fe в час, селективность по 3-метилгептатриену-1,4,6 100%. Пример 2. Предварительно перед проведением реакции димеризации готовят катализатор. Для приготовления носителя берут 10 г СКЭПТ и 10 г 511 ПБ, растворяют в 350 м.п н-гептана при перемешивании, затем вводят 0,5 г ДАК и 35 МП PC j , перемешивают 24 ч при 60° С в атмосфере аргона. Полученньй носитель сушат в вакуум-эксикаторе, затем гранулируют и отмывают н-гептаном от непрореагировавшего PCfj и снова сушат. Содержание фосфора 1,9 мас.%. Затем 10 г полученного продукта помещают в 300 МП толуола на 1 ч, вводят 20 мл Н-бутилового спирта и 8 мл трибутиламина, перемешивают 24 ч и отмывают Толуолом от непрореагировавшего спир та rf амина. Полученный носитель, в котором атомы хлора замещены на Н -бутоксигруппы, сушат в вакууме. Содержание Н-бутилфосфитных групп в полимерном носителе 11,07 мас.%, Комплексование ацетилацетоната железа проводят аналогично примеру 1. Содержание железа 1,1%. Состав ползченного катализатора, мас.%: ацетилацетонат железа 7,0; полимерный носи тель до 100. Для проведения реакции димеризации бутадиена в стеклянный реактор помещают 0,7 г катализатора и 14 мл бензола. Затем реактор продувают сухим аргоном и вносят 3 мп раствора Триэ тип алюминия в бензоле(0,63 моль/л Восстановление проводят при комнатно фемпературе и интенсивном перемешива нии в течение 1 ч. Затем раствор декантируют в токе аргона с гранул катализатора, вносят в реактор 10 мл бензола, 4,8 мп раствора триэтилалюминия, атомное отношение 21,7. Реактор продувают бутадиеном и затем увеличивают давление бутадиена до 400 мм рт.ст. и температуру до 35 С. Реакцию проводят 1,5 ч. Выход З-мети гептатриена-1,4,6 72 г/г Fe в час, селективность по 3-метилгептатриену1,4,6 100%. Пример 3. Предварительно пе ред проведением реакции димеризации аналогично примеру 1 готовят катализатор, только вместо -нафтола неПользуют н-бутиловый спирт. Полимер ный носитель содержит 26,3 мас.% Н-бутилфосфитных групп. Полученный катализатор имеет состав, мас.%: аце тилацетонат железа 15,3J полимерный носитель до 100. Реакцию димеризации проводят при 85 С в течение 0,5 ч аналогично пр меру 1. Атомное отношение составля4ет 6,4. Выход З-метилгептатриена-1,4,6. 75 г/г Fe в час, селективность 100%. Пример 4. Используют катализатор, полученный в примере 1. УслоВИЯ реакции аналогичны примеру 1, время реакции 2,3 ч. Атомное отношение 4,99. Выход продуктов 120 г/г Fe ,в час, селективность по 3-метилгептатриену-1,4,6 90%. Кроме -метилгептатриена-1,4,6 в продуктах реакции содержатся 4-винш1-циклогексен-1 (6%), циклооктадиен-1,5 (0,6%), линейные додекатриены (3,4%). Пример 5. Предварительно перед проведением реакции димеризации аналогично примеру 1 готовят катализатор, используя 20 г ПБ, 140 г РС. Время реакции 36 ч. Получают носитель, содержащий 6,7% фосфора. Затем проводят замену атомов хлора (связанных с фосфором) на Н-бутоксигруппу и комплексование ацетилацетонатом железа аналогично примеру 1. Содержание И -бутилфосфитных групп в носителе 46,5 мас.%. Получают катализатор следующего состава, мас.%: ацетилацетонат железа 18,7; полимерный носитель до 100, Реакцию димеризации проводят аналогично примеру 2 при атомном отношении А /Fe 8,2. Выход З-метилгептатриена-1,4,6 84 г/г Fe в час, селективность по З-метилгептатриену-1,4,6 100%. Пример 6. Предварительно перед проведением реакции димеризации Готовят катализатор аналогично примеру 2, используя 20 г СКЭПТ и 25 г PC &з , Содержание фосфора в полученном нос1-1теле 1,1 мас.%. После обработки полученного носителя -нафтолом по методике примера 2 получают полимерный носитель, содержащий 12,2 мас.% нафтилфосфитных групп. Обработку ацетил ацетонатом пр оводят,аналогично примеру 2. Полученный катализатор содержит, мас.%: ацетилацетонат железа 8,3; полимерный носитель до 100, Реакцию димеризации бутадиена проводят аналогшшо npiiMepy 1 при атомном отношении 11,7. Выход3-метилгептатриена-1,4,6 81 г/г Fe в час, селективность по 3-метилгептатриену-1,4,6 100%. П р и м .е р 7, Используют катализатор, полученньм в примере 2. Условия реакции аналогичны примеру 25 но димеризацию бутадиена прово7n

ят гфи 26 с и атомном отношении t/Fe 21,7. Время реакции 1,5 ч. Выход продуктов 36 г/г Fe в час, сеективность по 3-метилгептатриену-1,4,6 91%. Кроме 3-метилгептатриеHa-i,4,6 в продуктах реакции содератся 4-винилциклогексен-1 0,3%, линейные додекатриены 3,8%, 4,9-полибутадиен.

Пример 8. Используют катализатор, полученньй в примере 2. Условия реакции аналогичны примеру 7, но димеризацию бутадиена проводят при 90 С в среде толуола. Время реакции 1,5 ч. Выход З-метилгептатриена-1,4,6 76 г/г Ее в час, селективность по 3-метш1гептатриену-1,4,6 100%.

Пример 9. Использзпот катализатор, полученный в примере 2. Условия реакции аналогичны примеру 7, но димеризацию бутадиена проводят при 96 С в среде толуола в течение 1,5 ч. Выход продуктов 68 г/г Fe в час. Селективность по 3-метилгептатриену-1,4,6 87,2%. Кроме З-метилгептатриена в продуктах реакции содержатся 4-винилциклогексен 1 (9,4%), циклооктадиен-1,5 (1,5%), линейные декатриены (3,4%).

Приме р10. Используют катализатор, полученньй в примере 2. Условия реакции аналогичны примеру 2, но для проведения реакции димеризации в реактор после восстановления вводят 6,0 мл раствора триэтилалюминия (с 0,63 моль/л). Атомное отношение 27,3. Время реакции 1,5ч Выход продуктов 54,1 г/г Fe в час. Селективность по З-метилгёптатриену-1,4,6 88,6%. Кроме 3-метилгептатриена-1,4,6в продуктах реакции содержатся 4-винилциклогексен-1 (2,7%), октатриен-1,3,6 (5,9%), линейные де- атриены (2,8%).

Пример 11. Используют катализатор, полученный в примере 2. Услович реакции аналогичны примеру 2, но в процессе димеризации диена в реактор после восстановления вводят 1 мл раствора триэтилалюминия (с 0,63 моль/л). Атомное отношение 4,54. Время реакции 1,5 ч. Выход продуктов 11,2 г/г Fe в час. Селективность ПС З-метилгептатриену-1,4,6 58,4%. Кроме этого в продуктах алигомеризации содержатся 4-ви72948

напциклогексен-1 (14,9%) и полибутад;иен (26, 7%) .

Пример 12. Используют катализатор, полученный в примере 1. Ус5 ЛОБНЯ реакции ана.погнчны примеру 1, но в процессе олигомеризацпи диена в реактор после восстановления вводят 12,6 мл раствора триэтнлалюминия (с 0,63 моль/л). Атомное отноО шение Af//Fe 25,1. Время реакции 1 ч. Выход продуктов 68,2 г/г Р-е в час. Селективность по 3-метилгептатриену 100%.

Таким образом, из примеров 7-11

15 видно, что испапьзование р предлагаемом способе температурных условий и , атомного отношения At/Fe вне предлагаемых интервалов, приводит к уменьшению выхода продукта и селективнос0 тн процесса. При увеличении продолжительности процесса сверх 1,5ч сепективность падает (см. пример 3).

Основные достоинства используемых в предлагаемом способе гель-иммоби5 лизованных каталитических систем на основе карбоцепных ненасьпценных эластомеров состоят в том, что активные центры катализатора расположены не только па пс верхности, но и в

0 объеме полимерных гранул. Причем последние за счет высокой гибкости полимерных цепей хорошо набухают, но не растворяются в используемых растворителях, поэтому свободно проницае5 мы для молекул субстратов и растворителя. Сочетание всех этих свойств позволяет получать целевой продукт

с хорошими выходами (г/г Fe в час) и 100%-ной селективностью и, в то же

0 время, легко отделять катализаторы от реакционной массы путем обычного декантирования.

Если в качестве полимерных носителей использовать не карбоцепные

5 ненасыщенные эластомеры, а другие

полимеры, то катализатор потеряет способность набухать в используемых углеводородных растворителях, в связи с этим активные центры, расположенQ ные в объеме, не будут доступны для молекул субст рата и выход продукта резко уменьшится.

Если содержание в полимерном носителе Н-бутилфосфитных или нафтил5 фосфитных групп превышает верхний предел 49,7 мас.%, набухаемость катализатора, а вследствие этого и доступность для молекул субстрата и раст911

ворителя активных центров, расположенных внутри гранул катализато1)а, уменьшается и вькод продукта падает. Аналогичное уменьшение вькода продукта наблюдается и тогда, когда содер жание ацетилацетоната железа в катализаторе превьшает 19,6 мас.%, так как в этом случае также наблюдается уменьшение набухаемости катализатора вследствие дополнительной подшивки последнего за счет свободных координационных вакансий железа (поскольку концентрация железа становится слишком велика).

При уменьшении содержания ацетилацетоната железа в катализаторе уменьшается концентрац 1я активных центров в объеме геля. Использование в предлагаемом способе катализатора, содержащего ацетилацетоната железа менее 7,0 мас.% или Н-бутилфосфитных (или нафтилфосфитных) групп в

А10

полимерном носителе менее 11,07 мас.%, приводит к незначительной степени конверсии .бутадиена на единицу времени. В этом случае для достижения

больших степеней превращения бутадиена за время не более 1,5 ч (когда со 100%-ной селективностью получается З-метилгептатриен-1,4,6) необходимо использовать большие количества

полимерного катализатора, в котором основная масса полимера выступает в качестве ненужного балласта в реакции.

Таким образом, использование в

предлагаемом способе каталитической системы указанного состава и проведение процесса при указанных условиях позволяет получать З-метилгептатриен-1,4,6 с высоким выходом в единицу

времени на единицу веса катализатора (производительностью) и селективностью.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЛИНЕЙНЫХ ОЛИГОМЕРОВ СОПРЯЖЕННЫХ ДИЕНОВ | 1973 |

|

SU374263A1 |

| СПОСОБ ПОЛУЧЕНИЯ 4-ВИНИЛЦИКЛОГЕКСЕНА-1 | 1995 |

|

RU2111946C1 |

| КАТАЛИЗАТОР ДЛЯ ДИМЕРИЗАЦИИ И ОЛИГОМЕРИЗАЦИИ ОЛЕФИНОВ | 2001 |

|

RU2202413C1 |

| КАТАЛИЗАТОР ДЛЯ ДИМЕРИЗАЦИИ И СОДИМЕРИЗАЦИИ СОПРЯЖЕННЫХ ДИЕНОВЫХ УГЛЕВОДОРОДОВ | 1995 |

|

RU2083278C1 |

| КАТАЛИЗАТОР ДЛЯ ЛИНЕЙНОЙ ОЛИГОМЕРИЗАЦИИБУТАДИЕНА-1,3 | 1972 |

|

SU426690A1 |

| Способ получения олефиновых углеводородов | 1985 |

|

SU1356383A1 |

| СПОСОБ ПОЛУЧЕНИЯ З-МЕТИЛГЕПТАТРИЕНА-1,4,6 | 1973 |

|

SU387954A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИМЕРОВ И ОЛИГОМЕРОВ ОЛЕФИНОВ | 2001 |

|

RU2184720C1 |

| Способ получения олефиновых углеводородов | 1989 |

|

SU1586113A1 |

| Способ получения бутена-1 | 1975 |

|

SU681036A1 |

СПОСОБ ПОЛУЧЕШЯ 3-МЕТИЛГЕПТАТРИЕНА-1,4,6 димериза1щей бутадиена-1,3 при температуре 30-90с в среде органического растворителя в присутствии каталитической системы на основе соединения переходного металла и триэтклалюминия, отличаю щ и и с я тем, что, с целью повышения производительности и селективнос.ти процесса, используют каталитическую систему, содержащую в качестве соединения переходного металла ацетилацетонат железа, комплексно связанный с полимерным носителем, представляющим собой сшитый карбоцепной ненасьш5енный эластомер, к которому привито 11,07-49,7 мас.% Н-бутилфосфитных или нафтилфосфитных групп, при следующем соотношении, мае.%: Ацетилаце9 тонат железа 7,0-19,6 Полимерный носительДо 100 и процесс проводят при атомном отношении алюминия к железу, равном 4,99-25,1, в течение 0,5-1,5 ч.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент ФРГ № 1468076, кл | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Контрольный висячий замок в разъемном футляре | 1922 |

|

SU1972A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1984-10-07—Публикация

1982-10-14—Подача