Изобретение относится к способу получения катализатора, применяемого для полимеризации олефинов, посредством контактирования соединения магния с галоидированным соединением титана.

Такой способ известен из заявки на патент Нидерландов 7805523, в которой, среди прочего, раскрыто, что катализатор, пригодный для полимеризации олефинов, может быть получен посредством контактирования соединения магния, которое готовят взаимодействием в ходе первой стадии реакции металлического магния с органическим галогенидом RX, в котором R является алкильной, алкенильной, арильной или циклоалкильной группой, содержащей от 1 до 20 атомов углерода, и X является атомом галогена, и соединением силана, содержащим алкоксигруппу или арилоксигруппу, с галоидированным соединением титана.

Недостатком упомянутого выше способа получения катализатора является то, что полученный катализатор имеет низкую активность.

Целью настоящего изобретения является разработка способа получения катализатора, в котором отсутствует этот недостаток.

Это изобретение отличается тем, что соединение магния получают путем:

a) контактирования металлического магния с ароматическим галогенидом RX, в котором R является ароматической группой, содержащей от 6 до 20 атомов углерода, и X является атомом галогена, после чего растворенный продукт реакции I отделяют от твердых остаточных продуктов, и затем

b) добавления соединения силана, содержащего алкоксигруппу или арилоксигруппу, к образовавшемуся продукту реакции I при температуре от -20 до 20oC, после чего очищают образовавшийся осадок, чтобы получить продукт реакции II, который в ходе последующей стадии c) контактирует с тетрахлоридом титана, в качестве галоидированного соединения титана, и очищают, чтобы получить катализатор.

Таким образом получают катализатор с высокой активностью.

Дополнительным преимуществом катализатора, полученного описанным выше способом, является то, что при использовании этого катализатора для полимеризации пропилена образуется полипропилен с высокой степенью изотактичности. Кроме того, в полиолефиновом порошке, полученном с катализатором изобретения, содержится мало мелких частиц.

Аналогичный способ получения катализатора, пригодного для полимеризации олефинов, описан в заявке на Европатент 0319227. Однако согласно этой патентной публикации необходимо проводить дополнительную реакционную стадию с использованием галоидсодержащего спирта, если необходимо получить катализатор, обладающий хорошей активностью.

Первая стадия способа получения катализатора изобретения осуществляется путем контактирования металлического магния с ароматическим галогенидом RX. В качестве металлического магния можно использовать все формы металлического магния, однако предпочтительно применяют тонкоизмельченный металлический магний, например порошок магния. Для быстрого протекания реакции, предпочтительно, до использования магний нагревают в атмосфере азота. В ароматическом галогениде RX радикал R является ароматической группой, содержащей предпочтительно 6 - 18 атомов углерода, и X предпочтительно является атомом хлора или брома. В качестве примеров можно упомянуть хлорбензол, бромбензол и иодбензол. В качестве ароматического галогенида RX предпочтительно используют хлорбензол.

Предпочтительно магний и ароматический галогенид RX приводят в контакт друг с другом в присутствии инертного диспергирующего агента и простого эфира. Примерами диспергирующих агентов являются алифатические, алициклические или ароматические растворители, содержащие 4 - 10 атомов углерода. Примерами простых эфиров являются диэтиловый эфир, диизопропиловый эфир, дибутиловый эфир, диизобутиловый эфир, диизоамиловый эфир, диаллиловый эфир, тетрагидрофуран (ТГФ) и анизол. Предпочтительно используют диизобутиловый эфир и/или диизоамиловый эфир. Предпочтительно в качестве диспергирующего агента используют хлорбензол. Таким образом хлорбензол используют в качестве диспергирующего агента, а также ароматического галогенида RX.

Соотношение ароматический галогенид/простой эфир является важным для того, чтобы получить активный катализатор. Объемное соотношение хлорбензол/дибутиловый эфир может изменяться, например, между 75 : 25 и 35 : 65. Когда соотношение хлорбензол/дибутиловый эфир уменьшается, то насыпной вес порошка полиолефина, полученного с использованием этого катализатора, становится меньше, а когда соотношение хлорбензол/дибутиловый эфир возрастает, количество растворенного продукта реакции I снижается. Следовательно, наилучшие результаты получаются, когда объемное соотношение хлорбензол : дибутиловый эфир находится между 70 : 30 и 50 : 50.

Можно добавлять небольшие количества иода и/или алкилгалогенидов, чтобы вызвать взаимодействие между металлическим магнием и ароматическим галогенидом RX и чтобы оно протекало с повышенной скоростью. Примеры алкилгалогенидов включают хлористый бутил, бромистый бутил и 1,2-дибромэтан. Температура реакции на стадии a) обычно составляет от 20 до 150oC; время взаимодействия составляет от 0,5 до 20 ч.

После завершения реакции растворенный продукт реакции I отделяют от твердых остаточных продуктов.

В ходе реакционной стадии b) растворенный продукт реакции I, полученный при проведении стадии a), приводят в контакт с соединением силана, содержащим алкоксигруппу или арилоксигруппу. Это осуществляют путем добавления соединения силана, содержащего алкоксигруппу или арилоксигруппу, к растворенному продукту реакции I при температуре от -20 до 20oC, предпочтительно при температуре от -5 до 5oC.

Предпочтительно, продукт реакции I контактирует с соединением силана, содержащим алкоксигруппу или арилоксигруппу, в присутствии инертного углеводородного растворителя, такого как растворители, упомянутые как диспергирующие агенты при обсуждении стадии а). Предпочтительно стадию b) осуществляют при перемешивании. Молярное соотношение между кремнием и магнием на стадии b) может изменяться от 0,2 до 20. Предпочтительно, молярное соотношение между кремнием и магнием составляет от 0,4 до 1,0. Продукт со стадии b) промывают инертным углеводородным растворителем и затем используют для получения катализатора.

Можно упомянуть следующие примеры соединений силана, содержащих алкоксигруппу или арилоксигруппу: тетраметоксисилан, тетраэтоксисилан, тетрабутоксисилан, тетраизобутоксисилан, тетрафеноксисилан, тетра(п-метилфенокси)силан, тетрабензилоксисилан, метилтриметоксисилан, метилтриэтоксисилан, метилтрибутоксисилан, метилтрифеноксисилан, этилтриэтоксисилан, этилтриизобутоксисилан, этилтрифеноксисилан, бутилтриметоксисилан, бутилтриэтоксисилан, бутилтрибутоксисилан, бутилтрифеноксисилан, изобутилтриизобутоксисилан, винилтриэтоксисилан, аллилметилтриметоксисилан, фенилтриметоксисилан, фенилтриэтоксисилан, бензилтрифеноксисилан, метилтриаллилоксисилан, диметилдиметоксисилан, диметилдиэтоксисилан, диметилдиизопропилоксисилан, диметилдибутоксисилан, диметилдигексилоксисилан, диметилдифеноксисилан, диэтилдиэтоксисилан, диэтилдиизобутоксисилан, диэтилдифеноксисилан, дибутилдиизопропилоксисилан, дибутилдибутоксисилан, дибутилдифеноксисилан, диизобутилдиэтоксисилан, диизобутилдиизобутоксисилан, дифенилдиметоксисилан, дифенилдиэтоксисилан, дифенилдибутоксисилан, дибензилдиэтоксисилан, дивинилдифеноксисилан, диаллилдипроксисилан, дифенилдиаллилоксисилан, метилфенилдиметоксисилан и хлорфенилдиэтоксисилан. Предпочтительно используют тетраэтоксисилан.

Катализатор получают, осуществляя контактирование на стадии c) очищенного продукта реакции на стадии b) с четыреххлористым титаном.

Предпочтительно на стадии c) также присутствует донор электронов. Примерами доноров электронов являются карбоновые кислоты, ангидриды карбоновых кислот, эфиры карбоновых кислот, галоидангидриды карбоновых кислот, спирты, простые эфиры, кетоны, амины, амиды, нитрилы, альдегиды, алкоголяты, сульфонамиды, тио-простые эфиры, тиоэфиры, кремнийорганические соединения и органические соединения, содержащие гетероатом, такой как азот, кислород и фосфор.

Примерами карбоновых кислот являются муравьиная кислота, уксусная кислота, пропионовая кислота, масляная кислота, изобутановая кислота, акриловая кислота, метакриловая кислота, малеиновая кислота, фумаровая кислота, винная кислота, циклогексанмонокарбоновая кислота, цис-1,2-циклогександикарбоновая кислота, фенилкарбоновая кислота, толуолкарбоновая кислота, нафталиновая кислота, фталевая кислота, изофталевая кислота, терефталевая кислота и тримеллитовая кислота.

Ангидриды упомянутых выше карбоновых кислот могут быть упомянуты в качестве примеров ангидридов карбоновых кислот, такие как ангидрид уксусной кислоты, ангидрид масляной кислоты и ангидрид метакриловой кислоты.

Примерами эфиров карбоновых кислот, которые могут быть упомянуты, являются бутилформиат, этилацетат, бутилацетат, этилакрилат, метилметакрилат, изобутилметакрилат, метилбензоат, этилбензоат, метиловый эфир паратолуиловой кислоты, этиловый эфир альфа-нафталиновой кислоты, монометилфталат, дибутилфталат, диизобутилфталат, диаллилфталат и дифенилфталат.

Примерами галоидангидридов карбоновых кислот, которые могут быть упомянуты, являются галогениды указанных выше кислот, такие как хлористый ацетил, бромистый ацетил, хлористый пропионил, хлористый бутаноил, йодистый бутаноил, бромистый бензоил, хлористый пара-толуил и фталоил-дихлорид.

Примерами подходящих спиртов являются метанол, этанол, бутанол, изобутанол, ксиленол и бензиловый спирт.

Примерами подходящих простых эфиров являются диэтиловый эфир, дибутиловый эфир, диизоамиловый эфир, анизол, этилфениловый эфир, 2,2-диизобутил-1,3-диметоксипропан, 2,2-дициклопентил-1,3-диметоксипропан и 2-этил-2-бутил-1,3-диметоксипропан.

Примерами органических соединений кремния, которые пригодны в качестве донора электронов, являются тетраметоксисилан, тетраэтоксисилан, метилтриметоксисилан, метилтрибутоксисилан, этилтриэтоксисилан, фенилэтоксисилан, диэтилдифеноксисилан.

Примерами органических соединений, содержащих гетероатом, являются 2,2,6,6-тетраметилпиперидин, 2,6-диметилпиперидин, 2-метилпиридин, 4-метилпиридин, имидазол, бензонитрил, анилин, диэтиламин, дибутиламин, тиофенол, 2-метилтиофен, изопропилмеркаптан, диэтилтиоэфир, дифенилтиоэфир, тетрагидрофуран, диоксан, диметиловый эфир, диэтиловый эфир, анизол, ацетон, трифенилфосфин, трифенилфосфит, диэтилфосфат и дифенилфосфат.

Предпочтительно, в качестве донора электронов используется дибутилфталат.

Предпочтительно, молярное соотношение между тетрахлоридом титана и магнием на стадии c) составляет между 10 и 100. Наиболее предпочтительно, это соотношение составляет 10-50. Молярное отношение донора электронов, если он используется, к магнию на стадии c) может изменяться между 0,05 и 0,75. Предпочтительно, это молярное соотношение составляет от 0,1 до 0,4.

Предпочтительно, на стадии c) используют растворитель - алифатический или ароматический углеводород. Наиболее предпочтительным растворителем является толуол или хлорбензол. Температура реакции на стадии c) предпочтительно составляет 80-150oC, наиболее предпочтительно 90-120oC. При пониженной или повышенной температурах активность катализатора изобретения является нежелательно низкой. Образовавшийся продукт реакции очищают, чтобы получить катализатор.

Катализатор изобретения применяется для получения полиолефинов посредством полимеризации олефинов в присутствии катализатора и металлоорганического соединения, содержащего металл из групп 1, 2, 12 или 13 Периодической системы элементов (Справочник по химии и физике, 70-е издание, фирма Си-Ар-Си Пресс, 1989-1990). Предпочтительным металлоорганическим соединением является органическое соединение алюминия. В качестве органического соединения алюминия используют соединения, имеющие формулу RnAlX3-n, в которой R является алкильной или арильной группой, X является атомом галогена, алкоксигруппой или атомом водорода и n больше или равно 1 и меньше или равно 3. Примерами органических соединений алюминия являются триметилалюминий, триэтилалюминий, диметилалюминийхлорид, диэтилалюминийхлорид, диэтилалюминийбромид, диэтилалюминийиодид, диизобутилалюминийхлорид, метилалюминийдихлорид, этилалюминийдихлорид, этилалюминийдибромид, изобутилалюминийдихлорид, этилалюминийсесквихлорид, диметилалюминийметоксид, диэтилалюминийфеноксид, диметилалюминийгидрид и диэтилалюминийгидрид. В ходе полимеризации олефинов также может присутствовать донор электронов. Примеры возможных доноров электронов описаны выше в связи с рассмотрением стадии c) приготовления катализатора. Предпочтительно, в ходе полимеризации используют алкоксисилан в качестве донора электронов.

Молярное отношение металла относительно титана в ходе полимеризации может изменяться от 0,1 до 2000. Предпочтительно, это отношение составляет от 5 до 300. Концентрация донора электронов в смеси для полимеризации составляет между 0,5 и 5 моль/л.

Этот катализатор пригоден для полимеризации моно- и диолефинов, содержащих от 2 до 10 атомов углерода, таких как этилен, пропилен, бутилен, гексен, октен, бутадиен и их смеси. Этот катализатор особенно пригоден для полимеризации пропилена и смесей этилена и пропилена.

Полимеризация может проводиться в газовой фазе или в жидкой фазе. В случае полимеризации в жидкой фазе присутствует диспергирущий агент, такой как н-бутан, изобутан, н-пентан, изопентан, гексан, гептан, октан, циклогексан, бензол, толуол или ксилол. Кроме того, в качестве диспергирующего агента можно использовать жидкий олефин.

Температуру полимеризации обычно поддерживают между -0oC и 120oC, предпочтительно между 40 и 100oC.

Обычное давление в ходе полимеризации поддерживают между 0,1 и 6 МПа. Молекулярный вес полиолефина, образующегося в ходе полимеризации, регулируют путем добавления в процесс полимеризации водорода или любого другого известного агента, пригодного для этой цели.

Полимеризацию можно осуществлять непрерывно или периодическим способом. Полимеризацию можно осуществлять в несколько последовательных стадий. Кроме того, полимеризацию можно проводить сначала в жидкой фазе, а затем в газовой фазе.

Настоящее изобретение будет дополнительно разъяснено с использованием примеров, которые не ограничивают изобретение.

Пример 1.

Получение продукта реакции I

Трехгорлую колбу, снабженную обратным холодильником и капельной воронкой, заполняют порошком магния (26 г, 1,07 моль). Колбу продувают азотом. Магний нагревают 1 ч при 80oC и затем добавляют смесь 173 мл дибутилового эфира и 80 мл хлорбензола. Затем последовательно в реакционную смесь добавляют 0,03 г иода и 3 мл хлористого н-бутана. После исчезновения иодного окрашивания повышают температуру смеси до 97oC и медленно добавляют 250 мл хлорбензола через 2,5 ч. Полученную в результате этого процесса темную реакционную смесь перемешивают еще в течение 8 ч при 97oC. Затем перемешивание и нагревание прекращают, и твердому материалу дают осадиться в течение 48 ч. После декантирования раствора над осадком, который содержит продукт реакции I, получают раствор, имеющий концентрацию растворимого продукта реакции I, равную 1 моль/л. Этот раствор используют в дальнейшем при получении катализатора.

Получение продукта реакции II

Раствор продукта реакции I (100 мл, 1 моль/л) дозируют в реактор. Этот раствор охлаждают до 0oC и через 2 ч добавляют смесь 11,2 мл тетраэтоксисилана (ТЭС) и 38 мл дибутилового эфира при перемешивании.

После добавления раствора реакционную смесь выдерживают при 0oC еще 0,5 ч и затем повышают температуру до 60oC. Затем реакционную смесь выдерживают при 60oC в течение 1 ч, после этого перемешивание и нагревание прекращают, и твердому веществу дают осадиться в течение 30 мин. Жидкость над осадком удаляют декантированием. Твердое вещество промывают 5 раз, используя 150 мл гептана. Получают светло-желтое твердое вещество - 13,5 г продукта реакции II, суспендированного в 40 мл гептана.

Приготовление катализатора

Реактор продувают азотом и дозируют в него 300 мл четыреххлористого титана. Затем реакционную смесь нагревают до 115oC. Добавляют суспензию, содержащую 12 г продукта реакции II в 36 мл гептана и 7,2 мл дибутилфталата, и реакционную смесь перемешивают при 115oC в течение 2 ч. После этого перемешивание прекращают, и твердому веществу дают осадиться в течение 30 мин.

Жидкость над осадком удаляют декантированием, после чего добавляют смесь 150 мл четыреххлористого титана и 150 мл хлорбензола. Реакционную смесь вновь нагревают до 115oC и перемешивают в течение 30 мин, после этого твердому веществу дают осадиться в течение 30 мин. Этот последний цикл повторяют еще раз. Полученное твердое вещество промывают 5 раз, используя 300 мл гептана при 60oC, и после этого получают катализатор, суспендированный в гептане.

Полимеризация пропилена

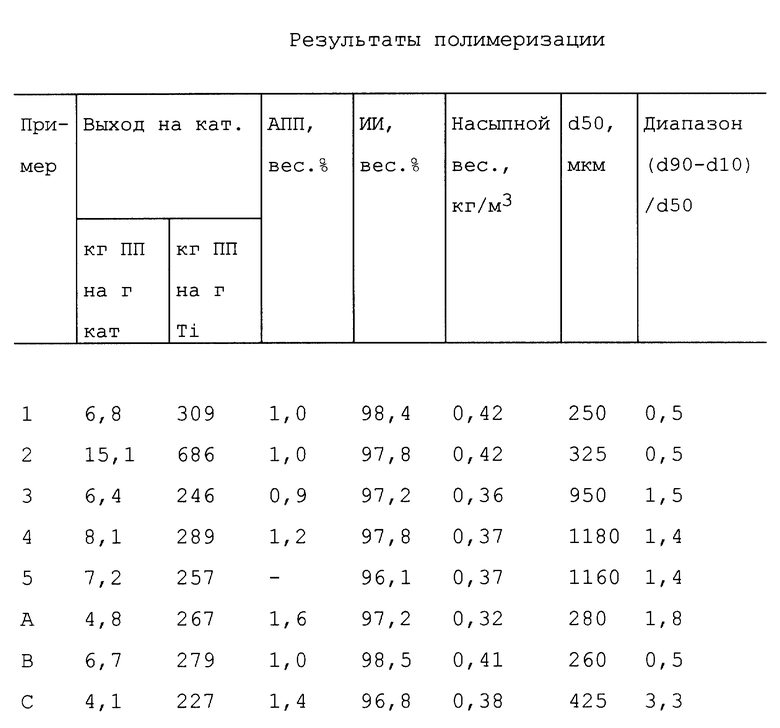

1) Реактор из нержавеющей стали для полимеризации продувают азотом и затем заполняют осушенным гептаном (290 мл), не содержащим кислорода. Затем в реактор вводят раствор 1,2 ммоль триэтилалюминия в 5 мл гексана, 0,06 ммоль фенилтриэтоксисилана, растворенного в 5 мл гексана и 0,01 г катализатора в виде суспензии в 1 мл гексана. Далее дозируют 55 мл (при нормальных условиях) водорода и пропилен до достижения давления 0,2 МПа. Затем при перемешивании реактор быстро нагревают до температуры полимеризации 70oC, давление 0,5 МПа. Затем в этих условиях осуществляют процесс полимеризации в течение 2 ч. После этого давление снижают до атмосферного, сливают содержимое реактора и выделяют порошок из гептана. После этого порошок полипропилена высушивают в вакуумном шкафу. Таким образом получают 67,3 г порошка полипропилена (см. таблицу).

Пример 2

Катализатор получают, как описано в примере 1. Полимеризацию пропилена проводят в реакторе из нержавеющей стали, который продувают азотом и затем заполняют осушенным гептаном (5,5 л), не содержащим кислорода. Затем в реактор вводят 8 ммоль триэтилалюминия, 0,4 ммоль фенилтриэтоксисилана и 0,071 г катализатора в виде суспензии в 5 мл н-гептана. Затем реактор нагревают до температуры 70oC. Добавляют в течение 2 ч пропилен, содержащий 2 об.% водорода, до достижения давления 0,8 МПа. Получают 1065 г порошка полипропилена (см. таблицу).

Пример 3

Получение продукта реакции I

Продукт реакции I получают, как описано в примере 1, за исключением того, что вместо дибутилового эфира используют диизоамиловый эфир.

Получение продукта реакции II

Продукт реакции II получают, как описано в примере 1, за исключением того, что тетраэтоксисилан добавляют в реактор через 70 мин, вместо 2 ч. Получают 14,2 г продукта реакции II.

Получение катализатора

Катализатор получают, как описано в примере 1, за исключением того, что в реактор добавляют 150 мл четыреххлористого титана и 150 мл хлорбензола вместо 300 мл четыреххлористого титана. Добавляют суспензию, содержащую 12 г продукта реакции II в 36 мл гептана и 7,2 мл дибутилфталата. После этого реакционную смесь нагревают до 115oC и выдерживают при этой температуре в течение 1 ч вместо 2 ч.

Полимеризация пропилена

Полимеризацию пропилена проводят, как описано в примере 1 (см. таблицу).

Пример 4

Получение продукта реакции I

Продукт реакции I получают, как описано в примере 1, за исключением того, что используют 32 г порошкообразного магния вместо 26 г порошка, и взаимодействие с хлорбензолом проводят при 110oC, вместо 97oC. Полученный раствор содержит 1,67 моль/л продукта реакции I.

Получение продукта реакции II

Продукт реакции II получают, как описано в примере 1, за исключением того, что тетраэтоксисилан добавляют в реактор через 80 мин, вместо 2 ч.

Получение катализатора

Катализатор получают, как описано в примере 1.

Полимеризация пропилена

Полимеризацию пропилена проводят, как описано в примере 1 (см. таблицу).

Пример 5

Получение продукта реакции I, продукта реакции II и катализатора

Продукт реакции I, продукт реакции II и катализатор получают, как описано в примере 4.

Полимеризация пропилена

Полимеризацию пропилена в газовой фазе проводят в реакторе из нержавеющей стали при постоянном давлении пропилена и постоянной температуре 70oC, в присутствии водорода. В реактор вводят раствор 0,8 ммоль триэтилалюминия в 7 мл н-гексана, 0,04 ммоль фенилтриэтоксисилана в виде раствора в 7 мл н-гексана, 0,012 г катализатора в виде суспензии в 1 мл н-гексана и 55 мл (при нормальных условиях) водорода. Далее дозируют газообразный пропилен до достижения давления 0,15 МПа. Все эти операции проводят при температуре 40oC. Затем повышают температуру до 70oC и давление пропилена до 0,5 МПа. Полимеризацию проводят в течение 2 ч и после этого получают 86,4 г порошка полипропилена (см. таблицу).

Сравнительный опыт A

Получение продукта реакции I

Продукт реакции I получают, как описано в примере 1, и после этого не разделяют твердое вещество и раствор продукта реакции I.

Получение продукта реакции II

Продукт реакции II получают, как описано в примере 1, используя смесь твердого вещества и раствора продукта реакции I как продукта реакции I (100 мл суспензии, 0,2 моль магния). Получают 23,1 г продукта A.

Получение катализатора и полимеризация пропилена

Эти стадии проводят, как описано в примере 1 (см. таблицу).

Сравнительный опыт B

Получение катализатора

Продукт реакции II получают таким же образом, как описано выше в примере 1. Затем продукт реакции II приводят в контакт с 2,2,2-трихлорэтанолом следующим образом: суспензию 6,3 г продукта реакции II в 50 мл гептана в атмосфере азота вводят в трехгорлую колбу (на 300 мл), снабженную обратным холодильником, мешалкой и капельной воронкой. Эту суспензию перемешивают при комнатной температуре, и через 30 мин добавляют 2,0 мл 2,2,2-трихлорэтанола (20 ммоль), растворенного в 11 мл н-гептана. После добавления всего спирта всю реакционную смесь перемешивают 1 ч при 80oC. Затем твердое вещество удаляют с помощью фильтрации и промывают 4 раза н-гексаном при комнатной температуре, используя каждый раз по 100 мл, и 2 раза толуолом, используя каждый раз по 100 мл. Затем конечный продукт обрабатывают четыреххлористым титаном и донором электронов таким же образом, как описано выше при приготовлении катализатора в примере 1.

Полимеризация пропилена

Окончательно с этим продуктом проводят полимеризацию пропилена, как описано выше в примере 1 (см. таблицу).

Сравнительный опыт C

Получение продукта реакции II

Продукт реакции II получают следующим образом: трехгорлую колбу, снабженную обратным холодильником и капельной воронкой, заполняют порошком магния (6 г, 0,25 моль). Колбу продувают азотом, и затем магний нагревают 1 ч при 80oC. Затем добавляют 42,4 мл дибутилового эфира (0,25 моль), 55,8 мл тетраэтоксисилана (0,25 моль), 15 мл хлорбензола, 2 мл хлористого н-бутана и 0,02 г иода.

Затем смесь перемешивают при 80oC до полного исчезновения иодного окрашивания, после этого повышают температуру смеси до 120oC и через 2 ч добавляют 70 мл хлорбензола за 2,5 ч. После этого перемешивание продолжают еще в течение 4 ч при 120oC. Перемешивание и нагревание прекращают, и твердому материалу дают осадиться в течение 30 мин. Жидкость над осадком удаляют декантированием. Осадок промывают 4 раза н-гептаном при 60oC, используя каждый раз по 250 мл. Получают продукт реакции II, суспендированный в гептане.

Получение катализатора

Катализатор получают, как описано в примере 1, используя продукт реакции II, полученный выше как продукт реакции II.

Полимеризация пропилена

Полимеризацию пропилена проводят, как описано в примере 1, используя полученный выше катализатор.

Методы измерений

Выход на катализатор представляет собой количество кг порошка полипропилена, полученного на 1 г катализатора или на 1 г титана.

Весовую долю атактического полипропилена (АПП) определяют следующим образом: 250 мл фильтрата (y, мл), полученного при выделении порошка полипропилена (x, г) из гексана, сушат над паровой баней и затем в вакууме при 60oC. Это дает величину z(r) АПП. Суммарное количество АПП (g, r) равно: (y/250)•z. Весовую долю атактического полипропилена определяют как: (g/(g+x)•100%).

Индекс изотактичности (ИИ) порошка полипропилена определяют следующим образом: 5 г порошка полипропилена экстрагируют с помощью н-гептана в экстракторе Сокслета в течение 4 ч. Индекс изотактичности представляет собой весовую долю (в %) порошка полипропилена, который не растворяется в кипящем н-гептане.

Насыпной вес порошка полипропилена определяли по стандарту США Эй-Эс-Ти-Эм Ди-1895.

d50 и диапазон определяли по стандарту США Эй-Эс-Ти-Эм Ди-1921, метод A.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ И СПОСОБ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВЫХ МОНОМЕРОВ С ЕГО ИСПОЛЬЗОВАНИЕМ | 2001 |

|

RU2191196C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА И СПОСОБ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ С ЕГО ИСПОЛЬЗОВАНИЕМ | 2017 |

|

RU2674440C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА И СПОСОБ ПОЛУЧЕНИЯ АГЕНТА СНИЖЕНИЯ ГИДРОДИНАМИЧЕСКОГО СОПРОТИВЛЕНИЯ НА ОСНОВЕ ПОЛИГЕКСЕНА, ПОЛУЧАЕМОГО С ИСПОЛЬЗОВАНИЕМ ЭТОГО КАТАЛИЗАТОРА | 2002 |

|

RU2230074C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА И СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОМОЛЕКУЛЯРНЫХ ПОЛИАЛЬФАОЛЕФИНОВ С ИСПОЛЬЗОВАНИЕМ ЭТОГО КАТАЛИЗАТОРА | 2002 |

|

RU2221813C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ СТЕРЕОСПЕЦИФИЧЕСКОЙ ПОЛИМЕРИЗАЦИИ ПРОПИЛЕНА | 2001 |

|

RU2185881C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХВЫСОКОМОЛЕКУЛЯРНОГО ПОЛИЭТИЛЕНА | 2000 |

|

RU2176649C1 |

| Диэтил 2,2-диалкилмалонат и 2,2-диалкил-1,3-диметоксипропан, содержащие 6,6-диметилбицикло[3.1.1]гептановый фрагмент природного происхождения, способ их получения и титан-магниевый катализатор полимеризации пропилена, содержащий эти соединения в своем составе | 2023 |

|

RU2819723C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНЕСЕННОГО КАТАЛИЗАТОРА ДЛЯ ПОЛИМЕРИЗАЦИИ ЭТИЛЕНА И СОПОЛИМЕРИЗАЦИИ ЭТИЛЕНА С АЛЬФА-ОЛЕФИНАМИ | 1994 |

|

RU2064836C1 |

| Способ получения диалкил 2,3-диизобутилсукцината, компонента титан-магниевых катализаторов полимеризации олефинов | 2020 |

|

RU2752516C1 |

| 1,3-Диметоксипропаны, содержащие 6,6-диметилбицикло[3.1.1]гептановый фрагмент природного происхождения и н-алкильный заместитель, способ их получения и титан-магниевый катализатор полимеризации пропилена, содержащий эти соединения в своем составе | 2024 |

|

RU2839765C1 |

Описывается способ получения катализатора, предназначенного для полимеризации олефинов, с использованием металлического магния, ароматического галогенида RX, где R - ароматическая группа, содержащая от 6 до 20 атомов углерода, X - галоген, соединения силана, содержащего алкокси- или арилоксигруппу, и тетрахлорида титана. Способ осуществляют с использованием следующих стадий: стадии контактирования металлического магния с ароматическим галогенидом и отделения полученного растворенного продукта (I) от твердого осадка, стадии добавления к продукту реакции (I) соединения силана при температуре от -20 до +20°С и очистки образовавшегося осадка с получением продукта (II), и последней стадии контактирования продукта (II) с тетрахлоридом титана и очистки продукта реакции. Технический результат - получение катализатора с высокой активностью. 2 с. и 9 з.п. ф-лы, 1 табл.

| Установка для непрерывного производства триацетата целлюлозы | 1966 |

|

SU319227A1 |

| Электрододержатель для электродуговой печи | 1972 |

|

SU440813A1 |

| RU 2051489 С1, 12.10.1993. | |||

Авторы

Даты

2000-07-10—Публикация

1996-04-09—Подача