Настоящее изобретение относится к реактору непрерывного действия с мешалкой, прежде всего для получения полимеров из ненасыщенных мономеров с предпочтительно термостатированной рубашкой, по меньшей мере, одним приводным валом мешалки и смешивающими и/или сдвиговыми элементами, прочно соединенными на скручивание с приводным валом, по меньшей мере, одним, предпочтительно в рабочем положении верхним местом загрузки эдуктов и, по меньшей мере, одним, предпочтительно в рабочем положении нижним местом выгрузки продуктов. Кроме того, изобретение относится к способу осуществления полимеризации ненасыщенных мономеров с использованием реактора с мешалкой указанного выше типа.

Реактор с мешалкой указанного выше типа, предназначенный для осуществления полимеризации в высоковязких реакционных средах с высокой скоростью, известен, например, из немецкого патента DD 294426 А5. Описанный в указанном документе реактор с мешалкой снабжен термостатированной рубашкой и центральносимметричным ротором. Ротор состоит из вала, коромысла со сквозными отверстиями и расположенного вдоль оси вала, открытого сверху и снизу перемешивающего цилиндра, длине которого соответствует расстояние от днища реактора до его крышки. Кольцевое пространство между цилиндром и рубашкой и кольцевое пространство между цилиндром и вставной трубой реактора снабжены перемешивающими спиралями. Перемешивающий цилиндр снабжен коромыслом со сквозными отверстиями. Между сквозными отверстиями коромысла вверху и внизу находятся перемешивающие элементы. За счет особого расположения сквозных отверстий на коромысле перемешивающего цилиндра и соответствующих перемешивающих элементов повышается эффективность смешивания и гомогенность реакционной массы, а также оптимизируется теплоотвод.

Перемещение потока реакционных продуктов достигается, прежде всего, благодаря конструкции перемешивающих элементов в виде спиралей.

Реактор с мешалкой согласно немецкому патенту DD 294426 А5 сконструирован таким образом, что его можно эксплуатировать только в целиком заполненном состоянии. Перемешивающие элементы должны располагаться таким образом, чтобы предотвращалось образование отложений на крышке реактора. Кроме того, перемешивающие элементы конструктивно должны быть расположены так, чтобы достигалось эффективное перемещение потоков продукта.

Недостаток частичного заполнения непрерывно действующих реакторов, прежде всего, состоит в том, что в их верхнем объеме, заполненном газом, образуются полимерные отложения. При частичном заполнении непрерывно действующих реакторов в типичных случаях необходимо использовать разгрузочные насосы, которые в связи с их высокой производительностью, достигающей нескольких тысяч килограммов вязкой жидкости в час, чрезвычайно дороги. При пуске и остановке реактора обычно приходится выгружать его содержимое, вязкость которого сильно отличается от вязкости реакционных продуктов при стационарном режиме эксплуатации реактора. При этом, прежде всего, вследствие отсутствия надлежащей смазки разгрузочного насоса может наступать его быстрый износ, обусловленный низкой вязкостью выгружаемой из реактора жидкости.

Известные непрерывно действующие реакторы с мешалкой часто эксплуатируют лишь при их частичном заполнении. Эксплуатация подобного реактора с мешалкой требует использования предназначенных для измерения степени его заполнения приборов. Подобные приборы, в свою очередь, отличаются ненадежностью, обусловленной образованием полимерных отложений.

В немецком патенте DE 3338736 А1 описан способ полимеризации, в соответствии с которым используют полностью заполненные реакторы с мешалкой. Несмотря на прилипание полимера к верхней части стенок подобного реактора и неудовлетворительному перемешиванию удается избежать стекания мономерного конденсата. Однако мономер дозируют не непосредственно в зоне, расположенной ниже скользящего уплотнительного кольца, в которой может происходить налипание полимера, в конечном счете, приводящее к выходу мешалки из строя. Кроме того, вследствие эксплуатации реактора при небольшом избыточном давлении к его днищу присоединены дорогостоящие и требующие частого технического обслуживания шестеренчатые насосы, подверженные быстрому износу и выходу из строя, в особенности в случае низкой вязкости подлежащей перекачиванию ими жидкости. Кроме того, мешалка не снабжена опорным подшипником, в связи с чем, ее вал должен обладать усиленным конструктивным исполнением, а сама мешалка должна быть чувствительна к дисбалансу, обусловленному прилипанием к ней полимера.

В европейском патенте ЕР 1122265 В1 описан предназначенный для полимеризации реактор с несколькими местами ввода эдуктов. Однако в указанном реакторе не предусмотрена промывка торцевого уплотнения, что может стать причиной указанных выше недостатков.

В российском патенте RU 2114869 С1 описан способ непрерывной полимеризации в массе, для осуществления которого используют полностью заполняемые реакторы с мешалкой. Однако подобные реакторы также не снабжены торцевым уплотнением вблизи места дозирования эдуктов и опорным подшипником, в связи с чем они также обладают указанными выше недостатками. Рециркулируемый охлажденный раствор полимера поступает в подобный реактор через второе место дозирования без смешивания с инициатором полимеризации. Вследствие этого отсутствует надлежащая повышенная однородность концентрации инициатора в реакторе.

С учетом вышеизложенного в основу настоящего изобретение была положена задача предложить реактор с мешалкой указанного в начале описания простого конструктивного типа с возможностью легкой, непрерывно осуществляемой полной загрузкой, причем подобный реактор, прежде всего, должен обладать конструкцией, позволяющей отказаться от использования насосов для перекачки высоковязких жидкостей и регулирования заполнения уровня.

Кроме того, вводимые в подобный реактор эдукты должны подвергаться максимально быстрому перемешиванию и гомогенному распределению в обладающей высокой вязкостью реакционной системе.

Указанная задача согласно изобретению решается с помощью реактора непрерывного действия с мешалкой, в частности для получения полимеров из ненасыщенных мономеров, снабженного, преимущественно термостатированной рубашкой, по меньшей мере, одним приводным валом мешалки и смешивающими и/или сдвиговыми элементами, прочно соединенными на скручивание с приводным валом, по меньшей мере, одним, в рабочем положении верхним местом ввода эдуктов и, по меньшей мере одним, в рабочем положении нижним местом выгрузки продуктов, причем реактор с мешалкой согласно изобретению, прежде всего, отличается тем, что место выгрузки продуктов сконструировано в виде расположенного по центру днища реактора выпускного отверстия, через которое, по меньшей мере частично, пропущен вал мешалки.

Реактор с мешалкой указанного типа согласно изобретению можно заполнять полностью и эксплуатировать при избыточном давлении. Давление в реакторе создается посредством органов перемещения эдуктов, которые одновременно обеспечивают транспортирование продуктов реакции из реактора по линии выгрузки. Благодаря этому можно отказаться от использования насосов для выгрузки смеси реакционных продуктов из реактора.

В соответствии с целесообразным вариантом конструктивного исполнения предлагаемого в изобретении реактора, по меньшей мере, одно место загрузки эдуктов предусмотрено непосредственно в зоне верхнего входа вала мешалки в рабочем положении в реакционный объем. Так, например, место загрузки эдуктов может быть расположено непосредственно под верхним уплотнением вала мешалки.

Гидродинамическое заполнение реакторов позволяет исключить контакт продуктов реакции с уплотнением вала. Нижняя часть верхнего уплотнения вала непрерывно свободно омывается потоком эдуктов. При этом под гидродинамически заполненными реакторами подразумевают реакторы, полностью заполняемые жидкостью и не содержащие газовой фазы.

В предпочтительном варианте предусмотрено, что находящийся в рабочем положении нижний конец вала мешалки образует часть выпускного отверстия днища реактора.

Так, например, по меньшей мере, один конец вала мешалки, проходящий через выпускное отверстие в днище реактора, может представлять собой сообщающийся с реакционным объемом пустотелый конец вала.

Особенно предпочтительно, если выпускное отверстие в днище реактора выполнено в виде опорного подшипника для вала мешалки.

В другом варианте исполнения опорный подшипник вала мешалки может быть позиционирован при помощи опорного кронштейна на определенной высоте над выпускным отверстием.

Преимущества использования дополнительного опорного подшипника, описанные ниже, остаются.

Опорный подшипник, который в целесообразном варианте выполнен в виде подшипника скольжения, может охлаждаться и смазываться реакционной смесью.

В целесообразном варианте исполнения реактора с мешалкой согласно изобретению может быть предусмотрено, что зазор опорного подшипника выбран таким образом, что через него может проходить реакционная смесь.

В особенно предпочтительном варианте место выхода конца вала мешалки в днище реактора выполнено в виде проходящей по окружности вала, по меньшей мере, частично сплющенной опорной шейки. Благодаря этому опорный подшипник подвержен полной принудительной промывке реакционной смесью, включая зазор подшипника.

Благодаря наличию у вала мешалки дополнительного опорного подшипника диаметр вала может обладать меньшим размером, чем было бы необходимо, если бы он проходил в верхнем подшипнике только в одном рабочем положении. Опорный подшипник позволяет избежать недопустимо больших отклонений вала, например, вследствие его дисбаланса, обусловленного отложениями полимера в реакторе.

Согласно изобретению в предпочтительном варианте конструктивного исполнения реактора предусмотрено, что вал мешалки снабжен, по меньшей мере, одним соединенным с реакционным объемом отводным каналом, который, по меньшей мере, частично проходит поперек продольной оси. По меньшей мере, нижний конец вала мешалки, выполненный в виде пустотелого вала, например, можно просто снабдить выше опорного подшипника поперечным отверстием.

Указанная выше задача решается также благодаря способу осуществления полимеризации ненасыщенных мономеров с использованием реактора с мешалкой описанной выше конструкции, причем способ отличается тем, что загрузку эдуктов в реактор и выгрузку из него продуктов реакции выполняют непрерывно.

Полимеризацию предпочтительно осуществляют под избыточным давлением.

Избыточное давление может превышать атмосферное давление, например, более чем на 5 бар.

В соответствии с целесообразным вариантом реактор функционирует в гидродинамически заполненном состоянии, то есть выгрузку продуктов реакции из полностью заполненного реактора осуществляют, в том числе и под действием давления вводимых в него эдуктов.

Предпочтительным является, наряду с дозированием эдуктов, направление дополнительного потока эдуктов непосредственно под верхний уплотнитель вала. Особенно предпочтительным является подача дополнительных потоков эдуктов в центральную часть реактора, по меньшей мере, по одному дозирующему патрубку. Тем самым надежно исключается наличие плохо перемешиваемых реакционных зон, например, с особенно низкой концентрацией инициатора. Посредством подобного дозирующего патрубка можно обеспечить равномерное распределение эдуктов в реакторе. Указанное обстоятельство оказывается важным, прежде всего в случае осуществления полимеризации с использованием быстро распадающихся инициаторов. Быстро распадающиеся, в данном случае, означает, что период полураспада инициаторов находится в области интервала времени вращения мешалки. То есть примерно 1-200 сек. Введение частичного количества инициатора позволяет свести к минимуму расслаивание инициатора в реакторе в отношении его концентрации.

Благодаря гидродинамическому режиму эксплуатации предлагаемого в изобретении реактора, прежде всего, отсутствует необходимость в дорогостоящих внутренних устройствах для перемещения реакционной смеси, которые мешали бы использованию дозирующих патрубков.

Особенно целесообразным является дозирование эдуктов, по меньшей мере, в двух пространственно отделенных друг от друга точках реактора. Подобное распределение дозируемого потока на несколько точек дозирования позволяет более эффективно использовать реакционный объем.

В непрерывно действующих реакторах полимеризации с мешалкой в общем случае невозможно однородное использование всего объема реактора в качестве реакционного объема для одинаковых частей. Чем больше различие между вязкостью дозируемых в реактор ингредиентов и содержимого реактора, тем выше склонность к разделению. Плохо перемешиваемые места, как правило, возникают в разных точках реактора поблизости от его стенок или внутри реакционной смеси. Благодаря дополнительным точкам дозирования возрастает предоставляемый для эффективного перемешивания реакционный объем и сокращается траектория перемешивания. Подобный эффект особенно сильно проявляется в случае, если постоянная времени реакции по порядку величины близка к длительности перемешивания. В подобном случае улучшается распределение реагентов в реакционном объеме, прежде чем наступит их взаимодействие.

Часть эдуктов можно смешивать друг с другом уже перед входом в реакционный объем. Так, например, направляемый в процесс инициатор можно подавать в чистом виде или в виде разбавленного раствора по линии дозирования мономера перед реактором. Инициатор смешивается с мо-номером на пути к реактору в трубопроводе для мономера. В целесообразном варианте место дозирования инициатора удалено от реактора настолько, чтобы инициатор мог быть гомогенно смешан с мономером до поступления соответствующей смеси в реактор.

Для лучшего смешивания инициатора с мономером в линии дозирования соответствующей смеси можно устанавливать статические смесители. К преимуществам подобных вариантов осуществления способа относятся максимально низкие концентрационные градиенты эдуктов в реакторе.

Температуру в рубашке реактора предпочтительно устанавливают на таком уровне, чтобы она, по меньшей мере, на 10°С превышала температуру стеклования полимера в реакционном растворе. Благодаря этому уменьшается склонность к образованию полимерных отложений на холодных стенках реактора.

Ниже изобретение более подробно рассмотрено на примере его осуществления со ссылкой на прилагаемые к описанию чертежи.

Показано:

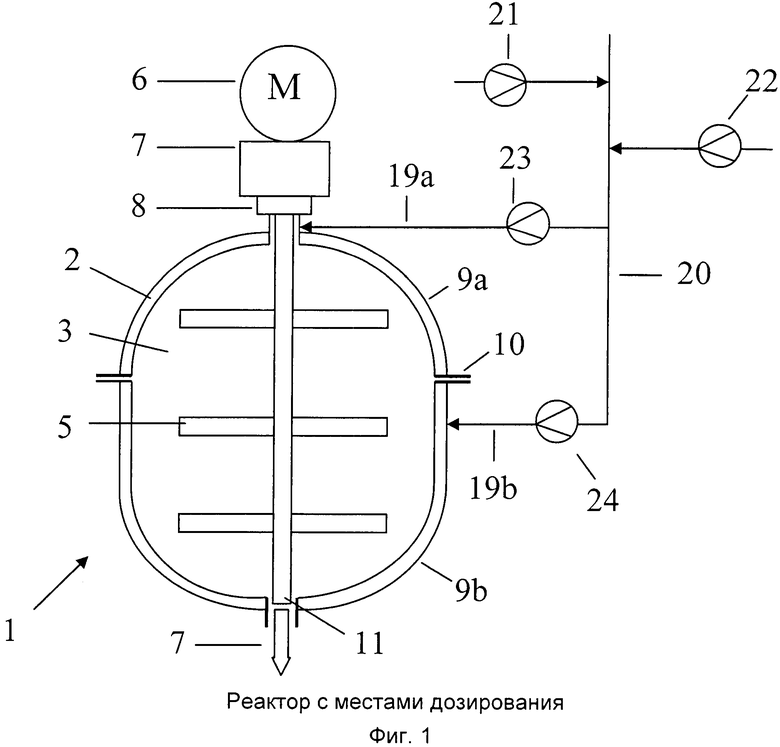

фиг.1 схематическое изображение предлагаемого в изобретении реактора с мешалкой,

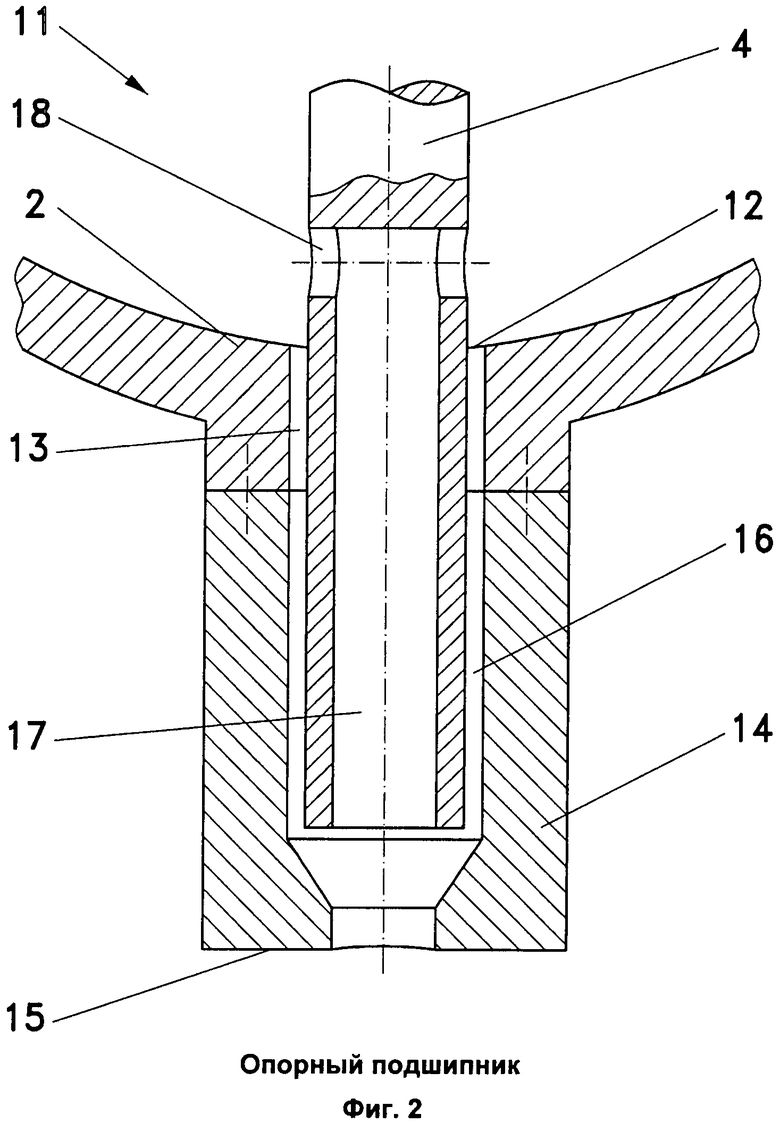

фиг.2: разрез через опорный подшипник предлагаемого в изобретении реактора с мешалкой.

На фиг.1 показан реактор 1 с мешалкой, который включает состоящую предпочтительно из двух частей рубашку 2 с находящимся внутри него реакционным объемом 3. Через реакционный объем 3 пропущен вал 4 мешалки, снабженный прочно соединенными с ним на кручение смешивающими и/или сдвиговыми элементами 5. Смешивающие и/или сдвиговые элементы 5 могут обладать известным конструктивным исполнением и представлять собой прутки, спирали или лопасти.

Вал 4 мешалки может быть снабжен прямым или косвенным приводом, причем на показанном, на фиг.1 примере конструктивного исполнения вал мешалки приводится в движение непосредственно двигателем 6 через промежуточный редуктор 7. Ниже редуктора 7 вал 4 герметично отделен от реакционного объема 3 посредством торцевого уплотнения 8. Согласно описываемому примеру конструктивного исполнения рубашка 2 состоит из двух стянутых друг с другом посредством уплотняющего фланца 10 оболочек 9а и 9b, каждая из которых обладает двойными стенками.

При эксплуатации реактора 1 через рубашку 9а, b пропускают термостатирующую среду, посредством которой осуществляют термостатирование реакционного объема 3. Термостатирующая среда может являться нагревающей или охлаждающей средой, например, текучим термостатированным потоком, таким как пар, вода, масляный или иной теплоноситель.

Дальний от двигателя 6 конец вала 4 пропущен через опорный подшипник 11, который одновременно образует центральное место выпуска в дне реактора 1. Конструкция опорного подшипника 11 и вала 4 мешалки в зоне опорного подшипника 11 показана на фиг.2.

Ниже рассматривается показанный на фиг.2 опорный подшипник.

Конец, образующий коренные цапфы вала 4, вставлен в отверстие 12 в рубашке 2, образованное центральным местом выпуска из реактора 1. Отверстие 12 одновременно служит для выгрузки полимера, что дополнительно описано ниже. Под соответствующим зазором для выгрузки 13 предусмотрена опорная втулка 14, вал 4 внутри которой расположен таким образом, чтобы зазор 16 в подшипнике соответствовал обычному размерному допуску. В связи с этим диаметр отверстия центрального места выгрузки и диаметр опорной втулки 14 могут быть одинаковыми или разными.

Торец 15 опорной втулки 14 со стороны выгрузки выполнен в виде зоны выхода жидкости и присоединен к непоказанному на фиг.2 трубопроводу для выгрузки реакционных продуктов.

Частично введенный в опорную втулку 14 конец вала 4 может обладать постоянным диаметром или его диаметр внутри опорной втулки 14 может быть переменным. Опорная втулка 14 может обладать переменным диаметром также в аксиальном направлении. В соответствии с другим вариантом конец вала 4 внутри опорной втулки 14 может быть выполнен в виде коренной цапфы, по периметру которой вал мешалки снабжен одним или несколькими уплощениями.

Зазор в подшипнике 16 вала мешалки способствует смазыванию опорной втулки и промывке зазора посредством подлежащего выгрузке продукта реакции.

Вал 4 мешалки в пропущенной через опорный подшипник 11 зоне снабжен аксиальным отверстием 17, которое посредством поперечного отверстия 18 сообщается с реакционным объемом 3. Реакционная смесь через поперечное отверстие 18 и аксиальное отверстие 17 проходит внутрь конца вала и стекает по торцу из вала мешалки 4 непосредственно в присоединенный к сливному штуцеру трубопровод. Поперечное отверстие 17, соответственно поперечные отверстия, находятся непосредственно над опорным подшипником 11, соответственно над зазором для выгрузки 13.

В заключение следует еще раз обратить внимание на фиг.1. Эдукты поступают в реакционный объем 3 реактора 1 через два места дозирования 19а, 19b. Первое место дозирования 19а находится непосредственно под торцевым уплотнением 8. Второе место дозирования 19b примыкает к реактору в центре реакционного объема 3 ниже стекающих из первого места дозирования 19а эдуктов. Второе место дозирования 19b может быть предусмотрено в виде не показанного дозирующего патрубка.

Мономер и/или растворитель поступают в реактор 1 по линии 20. Первый дозирующий насос 21 служит для добавления к мономерам регулятора длины полимерных цепей, тогда как следующий в направлении потока дозирующий насос 22 используют для дозирования начинающего (стартующего) полимеризацию инициатора. Ниже по ходу потока инициатора поток эдуктов разветвляется. Третий и четвертый дозирующий насосы 23 и 24 служат для подачи эдуктов в реакционный объем 3.

Можно отказаться также от использования одного или обоих дозирующих насосов 23 и 24 и регулировать распределение дозируемых в реактор потоков посредством клапанов и/или трубопроводов с поперечными сечениями сооветствующего размера. Недостатком подобного варианта дозирования эдуктов в реактор, однако, является отклонение соотношения между отдельными потоками от необходимой величины, обусловленное незначительными отложениями в трубопроводах или клапанах. Другой возможностью является контроль потоков эдуктов 19а и/или 19b посредством расходомеров и их регулирование посредством регулировочных клапанов.

Обозначения

1 реактор с мешалкой

2 рубашка реактора

3 реакционный объем

4 вал мешалки

5 смешивающие и сдвиговые элементы

6 двигатель

7 редуктор

8 торцевое уплотнение

9а, b оболочки рубашки реактора

10 фланец

11 опорный подшипник

12 отверстие

13 зазор для выгрузки

14 опорная втулка

15 торец опорной втулки

16 зазор в подшипнике

17 осевое отверстие

18 поперечное отверстие

19а первое место дозирования

19b второе место дозирования

20 трубопровод

21 первый дозирующий насос

22 второй дозирующий насос

23 третий дозирующий насос

24 четвертый дозирующий насос

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕАКТОР ПОЛИМЕРИЗАЦИИ | 1999 |

|

RU2151637C1 |

| РЕАКТОР И СПОСОБ НЕПРЕРЫВНОЙ ПОЛИМЕРИЗАЦИИ | 2010 |

|

RU2575715C2 |

| Реактор | 1979 |

|

SU852341A1 |

| РЕАКТОР И СПОСОБ НЕПРЕРЫВНОЙ ПОЛИМЕРИЗАЦИИ | 2018 |

|

RU2761057C2 |

| Реакционный аппарат для каталитической полимеризации в системах с высокой концентрацией полимера | 1986 |

|

SU1715197A3 |

| СПОСОБ НЕПРЕРЫВНОЙ РАСТВОРНОЙ СОПОЛИМЕРИЗАЦИИ И РЕАКТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2141872C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАБИЛИЗИРОВАННЫХ ЗАЩИТНЫМИ КОЛЛОИДАМИ ПОЛИМЕРОВ | 2008 |

|

RU2471810C2 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ПОЛИМЕРА СТИРОЛА В РЕАКТОРЕ С МЕХАНИЧЕСКОЙ МЕШАЛКОЙ | 2005 |

|

RU2390377C2 |

| СПОСОБ НЕПРЕРЫВНОЙ ПОЛИМЕРИЗАЦИИ | 2008 |

|

RU2459833C2 |

| РЕАКТОР ПОЛИМЕРИЗАЦИИ | 1994 |

|

RU2085281C1 |

Изобретение относится к реактору непрерывного действия с мешалкой, а также к способу осуществления полимеризации ненасыщенных мономеров с использованием указанного реактора. Реактор с мешалкой включает место выгрузки реакционных продуктов, выполненное в виде центрального выпускного отверстия в дне реактора, через которое, по меньшей мере, частично пропущен вал мешалки. Полимеризацию осуществляют непрерывно под избыточным давлением, причем реактор с мешалкой функционирует в гидродинамическом режиме. Изобретение позволяет непрерывно осуществлять загрузку эдуктов и выгрузку продуктов. 2 н. и 13 з.п. ф-лы, 2 ил.

1. Реактор (1) с мешалкой, в частности, для получения полимеров из ненасыщенных мономеров, снабженный предпочтительно термостатированной рубашкой (2), по меньшей мере, одним приводным валом (4) мешалки и смешивающими и/или сдвиговыми элементами, прочно соединенными на скручивание с приводным валом (4), по меньшей мере одним, в рабочем положении верхним местом загрузки эдуктов и, по меньшей мере одним, в рабочем положении нижним местом выгрузки продуктов реакции, отличающийся тем, что место выгрузки продуктов реакции сконструировано в виде расположенного по центру днища выпускного отверстия, через которое, по меньшей мере, частично пропущен вал (4) мешалки, и что реактор (1) с мешалкой включает опорную втулку (14), образующую с валом (4) мешалки зазор (16), предназначенный для смазывания и промывания вала мешалки продуктом реакции.

2. Реактор с мешалкой по п.1, отличающийся тем, что, по меньшей мере, одно место загрузки эдуктов предусмотрено непосредственно в зоне находящегося в рабочем положении верхнего входа вала мешалки в реакционный объем (3) и/или что находящийся в рабочем положении нижний конец вала (4) образует часть выпускного отверстия днища реактора.

3. Реактор с мешалкой по п.1, отличающийся тем, что, по меньшей мере, один конец вала (4) мешалки, проходящий через выпускное отверстие днища реактора, является пустотелым и сообщается с реакционным объемом (3).

4. Реактор с мешалкой по п.1, отличающийся тем, что выпускное отверстие днища реактора сконструировано в виде опорного подшипника (11) для вала (4) мешалки.

5. Реактор с мешалкой по п.4, отличающийся тем, что опорный подшипник (11) имеет указанный зазор (16), причем этот зазор (16) выполнен с обеспечением протекания через него реакционной смеси.

6. Реактор с мешалкой по п.1, отличающийся тем, что проходящий через выпускное отверстие днища реактора один конец вала выполнен в качестве частично сплющенной по ее периметру коренной цапфы.

7. Реактор с мешалкой по одному из пп.1-6, отличающийся тем, что вал (4) мешалки снабжен, по меньшей мере, одним отводным каналом, входящим в реакционный объем и, по меньшей мере, частично расположенным поперек его продольной оси.

8. Способ осуществления полимеризации ненасыщенных мономеров с использованием реактора с мешалкой по одному из пп.1-7, отличающийся тем, что подачу эдуктов в реактор и выгрузку продуктов из реактора осуществляют непрерывно.

9. Способ по п.8, отличающийся тем, что полимеризацию осуществляют под избыточным давлением.

10. Способ по п.9, отличающийся тем, что избыточное давление превышает атмосферное давление на 5 или более бар.

11. Способ по п.8, отличающийся тем, что реактор экслуатируют в гидродинамически заполнененом состоянии.

12. Способ по п.8, отличающийся тем, что смеси эдуктов дозируют, по меньшей мере, в двух пространственно отделенных друг от друга точках реактора и/или что, по меньшей мере, один эдукт вводят в центральную зону реактора, по меньшей мере, через один дозирующий патрубок.

13. Способ по п.8, отличающийся тем, что эдукты и продукты протекают через находящийся в рабочем положении реактор в направлении силы тяжести.

14. Способ по п.8, отличающийся тем, что эдукты, по меньшей мере, частично смешивают друг с другом уже перед вводом в реакционный объем.

15. Способ по одному из пп.8-14, отличающийся тем, что температуру в рубашке реактора устанавливают таким образом, чтобы она была, по меньшей мере, на 5°С выше температуры стеклования полимера в реакционном растворе.

| US 4985208 А, 15.01.1991 | |||

| Устройство для производства литейных работ методом непрерывного потока | 1928 |

|

SU9105A1 |

| ПОЛИМЕРИЗАЦИЯ ОЛЕФИНОВ ИЗ РАСТВОРА | 1997 |

|

RU2190627C2 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ЭТИЛЕНОВОГО ПОЛИМЕРА И СПОСОБ ПОЛУЧЕНИЯ ЭТИЛОВОГО ПОЛИМЕРА | 1991 |

|

RU2053014C1 |

Авторы

Даты

2013-09-20—Публикация

2008-11-28—Подача