Изобретение относится к области получения бутадиенового и бутадиен-стирольного каучуков, полученных (со)полимеризацией соответствующих мономеров в среде углеводородного растворителя в присутствии высокоактивной инициирующей системы на основе литийорганического соединения, которые могут быть использованы при получении ударопрочных пластических масс и изготовлении шин.

Для модифицирования полистирольных пластиков используют преимущественно полибутадиен со следующим средним составом: 1,4-цис -36-40%, 1,4-транс - 48-52%, 1,2-присоединение винильных радикалов - 8-12%. Содержание 1,2-винильных радикалов в каучуках, применяемых для модифицирования полистирольных пластиков, обычно не превышает 16% (чаще - 10-12%). Конформация 1,2-винильных радикалов является основным реакционным центром в процессах сшивки, окислительной деструкции и прививки (Пластические массы, 1985, №7, стр. 12). Увеличение содержания 1,2-винильных групп в каучуке цис-транс-структуры способствует снижению скорости полимеризации стирола на начальных стадиях и одновременному повышению эффективности прививки.

Применительно к требованиям шинной промышленности выпускаемые растворные бутадиен-стирольные каучуки (далее по тексту РБСК) можно подразделить на две принципиально разные группы: с малым (7-13%) и повышенным (20-80%) содержанием 1,2-звеньев, первая группа может быть использована для замены комбинации каучуков - эмульсионный БСК (ЭБСК)+СКД, вторая предназначена для замены ЭБСК, главным образом, в протекторных резинах радиальных шин. Резины на основе РБСК по эластичности превосходят резины на основе комбинации СКМС-30АРК и СКД (75:25), по сцепным свойствам и износостойкости близки к ним (Куперман Ф.Е. Новые каучуки для шин. - М, 2011-367 с.). Резины на основе бутадиенового и бутадиен-стирольного каучуков с низким содержанием 1,2-звеньев обладают высокой эластичностью по отскоку, а также имеют более низкие значения tg δ при 60°С, что является важным для обеспечения низкого расхода горючего.

Известен способ получения композиции каучука для использования в смеси с ударопрочным пластиком, который включает полимер, получаемый полимеризацией по меньшей мере одного сопряженного диена в присутствии анионного инициатора и добавки, понижающей вязкость. При этом на стадии получения полимера используют олигомерный оксаланилпропан в качестве модификатора (патент РФ №2466147, опубл. 10.11.2012, МПК C08L 136/06). Данный способ характеризуется низким расходом модификатора (н-бутиллитий: 2,2'-бис(дитетрагидрофурфурилпропан)=1: 0,003 моль/моль или 3,14 г/кг мономера), при этом в составе образующегося полимера содержится не менее 9,0% 1,2-звеньев. Недостатком указанного способа является проведение процесса полимеризации при высокой температуре (100°С), что способствует усилению процессов передачи цепи (на полимер, мономер, растворитель). В результате, формируется полимер с широким молекулярно-массовым распределением (Mw/Mn=1,7-2,0) и высоким содержанием гель-фракции.

Известен способ получения функционализированного поли(1,3-алкадиена) путем полимеризации 1,3-алкадиена с 4-8 атомами углерода в неполярном растворителе в присутствии литийорганического соединения. При этом на стадии полимеризации для повышения скорости реакции и регулирования микроструктуры синтезируемого полимера применяют модификатор, такой как тетрагидрофуран (патент РФ №2493174, опубл. 20.09.2013 г., МПК С08С 19/44 (2006.01)). Данный способ позволяет синтезировать полимер с узким молекулярно-массовым распределением (Mw/Mn=1,02-1,07). Недостатком указанного способа является то, что получаемый согласно данному способу полимер содержит не менее 11,2% 1,2-звеньев. Более того, использование тетрагидрофурана в качестве модификатора способствует загрязнению сточных вод производства СК, поскольку тетрагидрофуран хорошо растворим в воде.

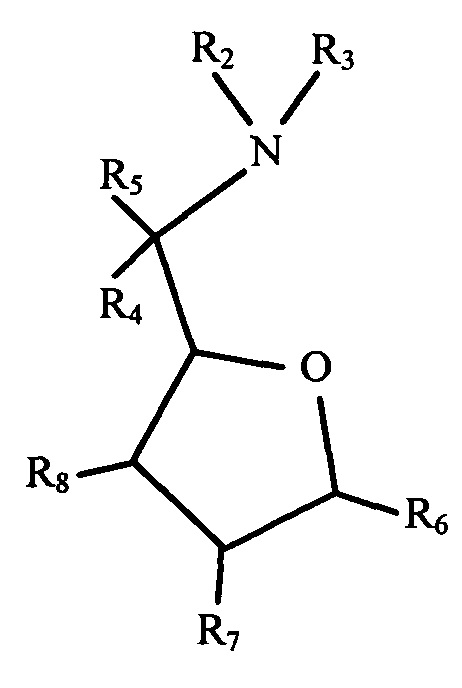

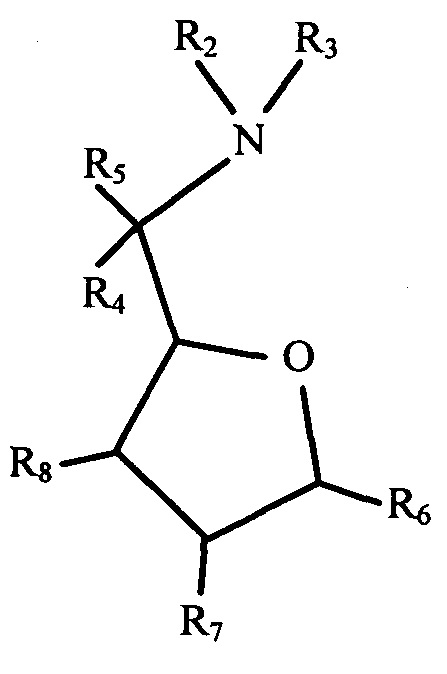

Известен способ получения бутадиенового и бутадиен-стирольного каучуков с применением модификатора формулы:

>

>

где R1, R2 - алкильная группа или водород, а совокупное количество атомов углерода в группе - CR1, R2 находится в диапазоне от 1 до 9 включительно; R3, R4 и R5 независимо представляют собой водород или алкильную группу с 1-6 атомами углерода, причем указанное оксоланильное соединение содержит, по меньшей мере, 52 мас. % мезо-изомера, а остаток образован из D- и L-изомеров (патент РФ №2557060, опубл. 20.07.2015 г., МПК C08F 2/38 (2006.01); C08F 36/04 (2006.01); C08F 236/04 (2006.01)). Данный способ позволяет получать бутадиеновые и бутадиен-стирольные каучуки с содержанием 1,2-звеньев в широких пределах, однако минимальное составляет не менее 10%. Также недостатком указанного способа является сложная технология выделения вышеописанного мезо-изомера, что приводит к удорожанию себестоимости конечного продукта. Более того, предлагаемая композиция модификатора проявляет невысокую активирующую способность в процессе полимеризации, так, полная конверсия мономера достигается за 1,5 ч.

Наиболее близким к настоящему изобретению по технической сущности и достигаемому результату является способ получения диенового эластомера с пониженным содержанием 1,2-звеньев путем анионной полимеризации одного или нескольких мономеров, содержащих по меньшей мере один сопряженный диен, в полимеризационной среде, содержащей углеводородный растворитель, полярный агент, литийорганический инициатор и органометаллический комплекс. При этом в качестве полярного агента, так называемого электронодонорного соединения, используют тетраметилэтилендиамин, а органометаллический комплекс представлен следующей формулы:

где R и R' представляют собой алкильную, циклоалкильную или арильную группы (патент США №6506862, опубл. 03.10.2002 г., МПК C08F 4/52). Данный способ позволяет синтезировать полимер с узким молекулярно-массовым распределением (Mw/Mn=1,09). Недостатком указанного способа является необходимость предварительного формирования органометаллического комплекса, представляющего собой продукт взаимодействия литийорганического соединения и алюминийорганического соединения. Также предложенная инициирующая система проявляет невысокую полимеризационную активность, так, полная конверсия мономера достигается за 1,25 ч.

Технической задачей является разработка способа получения полимеров бутадиена или сополимеров бутадиена со стиролом с низким содержанием 1,2-звеньев в бутадиеновой части и узким молекулярно-массовым распределением путем (со)полимеризации соответствующих мономеров в среде углеводородного растворителя в присутствии инициирующей системы на основе алюминий- и литийорганического соединения и полярного агента.

Техническая задача решается проведением полимеризации бутадиена или сополимеризации бутадиена со стиролом в среде углеводородного растворителя в присутствии новой инициирующей системы на основе литийорганического соединения формулы R1Li, где R1 - алкильная группа, полярного агента - аминоалкилового эфира формулы

,

,

где R2, R3 - алкильная группа или водород, R4, R5, R6, R7, R8 - алкильная группа или водород.

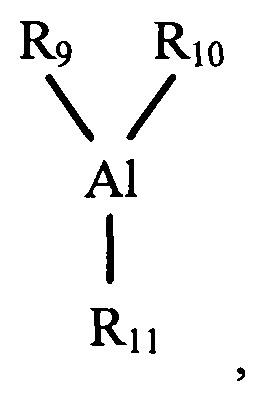

и алюминийорганического соединения формулы

где R9, R10, R11 - алкильная группа или водород.

Отличительным признаками заявляемого изобретения являются: - применение в инициирующей системе в качестве полярного агента -аминоалкилового эфира формулы:

где R2, R3 - алкильная группа или водород, R4, R5, R6, R7, R8 - алкильная группа или водород - применение инициирующей системы на основе литийорганического соединения, и алюминийорганического соединения, где литийорганическое соединение имеет формулу R1Li, где R1 - алкильная группа, и алюминийорганическое соединение имеет формулу

где R9, R10, R11 - алкильная группа или водород.

- мольные соотношения применяемых компонентов инициирующей системы: аминоалкиловый эфир: литийорганическое соединение =[0,01÷1,0]:1,0, алюминийорганическое соединение: литийорганическое соединение =[0,01÷1,0]:1,0.

Наличие отличительных признаков свидетельствует о соответствии заявляемого изобретения критерию патентоспособности «новизна», а достижение нового технического результата, такого как получение полимеров бутадиена или сополимеров бутадиена со стиролом с низким содержанием 1,2-винильных звеньев и узким молекулярно-массовым распределением при использовании новой, менее сложной инициирующей системы на основе нового полярного агента и соотношений компонентов инициирующей системы, формируемой «in situ» в полимеризационном объеме, и не описанных в аналогичных технических решениях, свидетельствует об «изобретательском уровне» заявляемого технического решения. «Промышленная применимость» подтверждается примерами конкретного выполнения.

Достигаемым техническим результатом является возможность синтеза как полимеров бутадиена, так и сополимеров бутадиена со стиролом с низким содержанием 1,2-звеньев в бутадиеновой части и узким молекулярно-массовым распределением за счет применения в инициирующей системе аминоалкилового эфира совместно с литий- и алюминийорганическим соединением, при этом новая инициирующая система обладает высокой полимеризационной активностью.

В качестве литийорганического соединения могут быть использованы любые алкилпроизводные лития, такие как метиллитий, этиллитий, н-пропиллитий, изопропиллитий, н-бутиллитий, втор-бутиллитий, трет-октиллитий, н-дециллитий. Наиболее предпочтительно применение н-бутиллития.

В качестве алюминийорганических соединений могут быть использованы любые алкилпроизводные алюминия, такие как триметилалюминий, триэтилалюминий, три-н-пропилалюминий, триизопропилалюминий, три-н-бутилалюминий, три-трет-бутилалюминий, триизобутилалюминий, три-н-пентилалюминий, три-н-гексилалюминий, три-н-октилалюминий, трициклогексилалюминий. Наиболее предпочтительно применение триизобутилалюминия.

В качестве углеводородного растворителя могут быть использованы алифатические углеводороды, такие как бутан, пентан, гексан, гептан; алициклические углеводороды, такие как циклопентан, циклогексан, метилциклопентан, метилциклогексан; ароматические углеводороды, такие как бензол, толуол, ксилол. Наиболее предпочтительно применение гексана и циклогексана. Любой из них можно использовать отдельно или в сочетании друг с другом.

Процесс (со)полимеризации проводится в диапазоне температур от 0 до 120°С, предпочтительно, от 30 до 70°С, и при низком давлении, предпочтительно, от 0,1 до 1,0 МПа. Процесс, предпочтительно, проводится в виде (со)полимеризации в растворе, при которой образующийся (со)полимер является растворимым в реакционной среде. Процесс проводится в условиях, предпочтительно, периодической (со)полимеризации.

При использовании аминоалкилового эфира происходит повышение полимеризационной активности инициирующей системы за счет снижения степени ассоциации литийорганического соединения и образования устойчивого 5-ти членного комплексного соединения хелатного типа:

Высокая активность образующегося 5-ти членного комплексного соединения хелатного типа обеспечивает высокие технико-экономические показатели технологического процесса, за счет сокращения продолжительности цикла (со)полимеризации.

Использование алюминийорганического соединения вместе в аминоалкиловым эфиром позволяет получать полимеры бутадиена или сополимеры бутадиена со стиролом с низким содержанием 1,2-звеньев в бутадиеновой части. Это достигается благодаря координации алюминийорганического соединения и аминоалкилового эфира и формирования стабильного комплекса по донорно-акцепторному механизму:

В результате этого снижается основность аминоалкилового эфира и, соответственно, уменьшается вероятность 1,2-присоединения бутадиенового звена при (со)полимеризации.

Изучение микроструктуры и определение связанного стирола осуществляли методом инфракрасной спектроскопии в соответствии с методикой выполнения измерений ПАО «Нижнекамскнефтехим №1573.

Для выполнения измерений из небольшого количества высушенного (со)полимера готовили не менее двух пленок. Регистрировали ИК-спектр в области 1100-600 см-1. Съемку спектров каждой из пленок осуществляли 2 раза при различном положении окошка с пленкой в держателе. Далее замеряли оптические плотности при 728, 911, 967 см-1. С помощью приведенных в методике уравнений рассчитывали содержание цис-1,4-, транс-1,4-, 1,2-звеньев и связанного стирола. Для вывода уравнений использовались стандарты с содержанием 1,2-звеньев в пределах от 5 до 55% и стирола в пределах от 9 до 45%.

Конверсию мономеров (%) определяли гравиметрическим методом и рассчитывали по формуле:

где m1 - масса пустого бюкса, г

m2 - масса бюкса с раствором полимера, г;

m3 - масса бюкса с сухим остатком, г;

С - концентрация мономеров в шихте, %

Молекулярные характеристики определяли методом гель-проникающей хроматографии на жидкостном хроматографе Breeze фирмы Waters, оснащенном рефрактометрическим детектором.

Для этих целей использовали набор стирогелевых колонок высокого разрешения фирмы Waters с диапазоном разделения 50-9⋅106. В качестве элюента применяли тетрагидрофуран при температуре 40°С. Универсальную калибровку рассчитывали по стандартам ООО «Метроцентр-СК» с молекулярной массой 890-9⋅106 г/моль.

Предполагаемое изобретение иллюстрируется следующими примерами.

Пример 1. Полимеризацию проводят в реакторе объемом 1 дм3, снабженном перемешивающим устройством, рубашкой для поддержания необходимой температуры, устройствами для загрузки реагентов и выгрузки продукта реакции. В реактор загружают 567 г гексана, 63 г бутадиена. Далее в реактор вводят 0,05 ммоль диметилтетрагидрофурфуриламина, 0,05 ммоль триизобутилалюминия (ТИБА) и 0,50 ммоль н-бутиллития в виде растворов в гексане. Процесс полимеризации проводят при 70°С в течение 15 мин, после чего реакцию останавливают введением этанола. Стабилизацию полимера осуществляют введением 4,6-бис(октилтиометил)-о-крезола. Полимер выделяют методом водно-паровой дегазации и сушат термомеханическим способом. Условия получения и характеристики полимера представлены в таблице 1.

Пример 2. Полимеризацию проводят в реакторе объемом 1 дм3, снабженном перемешивающим устройством, рубашкой для поддержания необходимой температуры, устройствами для загрузки реагентов и выгрузки продукта реакции. В реактор загружают 567 г гексана, 63 г бутадиена. Далее в реактор вводят 0,05 ммоль диметилтетрагидрофурфуриламина, 0,05 ммоль ТИБА и 0,50 ммоль н-бутиллития в виде растворов в гексане. Процесс полимеризации проводят при 50°С в течение 45 мин, после чего реакцию останавливают введением этанола. Стабилизацию полимера осуществляют введением 4,6-бис(октилтиометил)-о-крезола. Полимер выделяют методом водно-паровой дегазации и сушат термомеханическим способом. Условия получения и характеристики полимера представлены в таблице 1.

Пример 3. Полимеризацию проводят в реакторе объемом 1 дм, снабженном перемешивающим устройством, рубашкой для поддержания необходимой температуры, устройствами для загрузки реагентов и выгрузки продукта реакции. В реактор загружают 567 г гексана, 63 г бутадиена. Далее в реактор вводят 0,05 ммоль диметилтетрагидрофурфуриламина, 0,05 ммоль ТИБА и 0,50 ммоль н-бутиллития в виде растворов в гексане. Процесс полимеризации проводят при 30°С в течение 90 мин, после чего реакцию останавливают введением этанола. Стабилизацию полимера осуществляют введением 4,6-бис(октилтиометил)-о-крезола. Полимер выделяют методом водно-паровой дегазации и сушат термомеханическим способом. Условия получения и характеристики полимера представлены в таблице 1.

Пример 4. Полимеризацию проводят в реакторе объемом 1 дм, снабженном перемешивающим устройством, рубашкой для поддержания необходимой температуры, устройствами для загрузки реагентов и выгрузки продукта реакции. В реактор загружают 567 г гексана, 63 г бутадиена. Далее в реактор вводят 0,025 ммоль диметилтетрагидрофурфуриламина, 0,025 ммоль ТИБА и 0,50 ммоль н-бутиллития в виде растворов в гексане. Процесс полимеризации проводят при 70°С в течение 30 мин, после чего реакцию останавливают введением этанола. Стабилизацию полимера осуществляют введением 4,6-бис(октилтиометил)-о-крезола. Полимер выделяют методом водно-паровой дегазации и сушат термомеханическим способом. Условия получения и характеристики полимера представлены в таблице 1.

Пример 5. Полимеризацию проводят в реакторе объемом 1 дм, снабженном перемешивающим устройством, рубашкой для поддержания необходимой температуры, устройствами для загрузки реагентов и выгрузки продукта реакции. В реактор загружают 567 г гексана, 63 г бутадиена. Далее в реактор вводят 0,005 ммоль диметилтетрагидрофурфуриламина, 0,005 ммоль ТИБА и 0,50 ммоль н-бутиллития в виде растворов в гексане. Процесс полимеризации проводят при 70°С в течение 30 мин, после чего реакцию останавливают введением этанола. Стабилизацию полимера осуществляют введением 4,6-бис(октилтиометил)-о-крезола. Полимер выделяют методом водно-паровой дегазации и сушат термомеханическим способом. Условия получения и характеристики полимера представлены в таблице 1.

Пример 6. Полимеризацию проводят в реакторе объемом 1 дм3, снабженном перемешивающим устройством, рубашкой для поддержания необходимой температуры, устройствами для загрузки реагентов и выгрузки продукта реакции. В реактор загружают 567 г гексана, 63 г бутадиена. Далее в реактор вводят 0,5 ммоль диметилтетрагидрофурфуриламина, 0,5 ммоль ТИБА и 0,50 ммоль н-бутиллития в виде растворов в гексане. Процесс полимеризации проводят при 70°С в течение 10 мин, после чего реакцию останавливают введением этанола. Стабилизацию полимера осуществляют введением 4,6-бис(октилтиометил)-о-крезола. Полимер выделяют методом водно-паровой дегазации и сушат термомеханическим способом. Условия получения и характеристики полимера представлены в таблице 1.

Пример 7. Полимеризацию проводят в реакторе объемом 1 дм3, снабженном перемешивающим устройством, рубашкой для поддержания необходимой температуры, устройствами для загрузки реагентов и выгрузки продукта реакции. В реактор загружают 567 г гексана, 63 г бутадиена. Далее в реактор вводят 0,05 ммоль диметилтетрагидрофурфуриламина, 0,05 ммоль ТИБА и 0,50 ммоль н-бутиллития в виде растворов в гексане. Процесс полимеризации проводят при 70°С в течение 15 мин, после чего реакцию останавливают введением этанола. Стабилизацию полимера осуществляют введением 4,6-бис(октилтиометил)-о-крезола. Полимер выделяют методом водно-паровой дегазации и сушат термомеханическим способом. Условия получения и характеристики полимера представлены в таблице 1.

Пример 8. Полимеризацию проводят в реакторе объемом 1 дм, снабженном перемешивающим устройством, рубашкой для поддержания необходимой температуры, устройствами для загрузки реагентов и выгрузки продукта реакции. В реактор загружают 567 г гексана, 63 г бутадиена. Далее в реактор вводят 0,025 ммоль диметилтетрагидрофурфуриламина, 0,025 ммоль ТИБА и 0,50 ммоль н-бутиллития в виде растворов в гексане. Процесс полимеризации проводят при 50°С в течение 60 мин, после чего реакцию останавливают введением этанола. Стабилизацию полимера осуществляют введением 4,6-бис(октилтиометил)-о-крезола. Полимер выделяют методом водно-паровой дегазации и сушат термомеханическим способом. Условия получения и характеристики полимера представлены в таблице 1.

Пример 9. Полимеризацию проводят в реакторе объемом 1 дм, снабженном перемешивающим устройством, рубашкой для поддержания необходимой температуры, устройствами для загрузки реагентов и выгрузки продукта реакции. В реактор загружают 567 г гексана, 63 г бутадиена. Далее в реактор вводят 0,005 ммоль диметилтетрагидрофурфуриламина, 0,005 ммоль ТИБА и 0,50 ммоль н-бутиллития в виде растворов в гексане. Процесс полимеризации проводят при 70°С в течение 30 мин, после чего реакцию останавливают введением этанола. Стабилизацию полимера осуществляют введением 4,6-бис(октилтиометил)-о-крезола. Полимер выделяют методом водно-паровой дегазации и сушат термомеханическим способом. Условия получения и характеристики полимера представлены в таблице 1.

Пример 10. Полимеризацию проводят в реакторе объемом 1 дм, снабженном перемешивающим устройством, рубашкой для поддержания необходимой температуры, устройствами для загрузки реагентов и выгрузки продукта реакции. В реактор загружают 567 г гексана, 63 г бутадиена. Далее в реактор вводят 0,5 ммоль диметилтетрагидрофурфуриламина, 0,5 ммоль ТИБА и 0,50 ммоль н-бутиллития в виде растворов в гексане. Процесс полимеризации проводят при 70°С в течение 10 мин, после чего реакцию останавливают введением этанола. Стабилизацию полимера осуществляют введением 4,6-бис(октилтиометил)-о-крезола. Полимер выделяют методом водно-паровой дегазации и сушат термомеханическим способом. Условия получения и характеристики полимера представлены в таблице 1.

Из приведенных примеров следует, что предложенный способ позволяет получать полимеры бутадиена и сополимеры бутадиена со стиролом с содержанием 1,2-звеньев в бутадиеновой части ~5-15% и узким молекулярно-массовым распределением Mw/Mn=1,2-1,5.

Примечание: М - мономер, СМ - сомономер, ЛОС - литийорганическое соединение, ААЭ - алюмоалкиловый эфир, АОС - алюминийорганическое соединение; ЛОС: ААЭ - мольное соотношение литийорганическое соединение: алюмоалкиловый эфир, ЛОС: АОС - мольное соотношение литийорганическое соединение: алюминийорганическое соединение; Тп - температура (со)полимеризации, τп - продолжительность (со)полимеризации, хм - конверсия мономеров, ωст - содержание связанного стирола, ω1,2-зв. - массовая доля 1,2-звеньев в бутадиеновой части, Mw/Mn - молекулярно-массовое распределение.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения полимеров бутадиена или сополимеров бутадиена со стиролом и их функционализированных аналогов с высоким содержанием 1,2-звеньев в бутадиеновой части | 2017 |

|

RU2656855C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРОВ БУТАДИЕНА И СОПОЛИМЕРОВ БУТАДИЕНА СО СТИРОЛОМ | 2015 |

|

RU2598075C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРОВ БУТАДИЕНА ИЛИ СОПОЛИМЕРОВ БУТАДИЕНА СО СТИРОЛОМ | 2003 |

|

RU2228339C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТАДИЕН-СТИРОЛЬНЫХ СТАТИСТИЧЕСКИХ ПОЛИМЕРОВ | 2010 |

|

RU2434025C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТАДИЕН-СТИРОЛЬНОГО КАУЧУКА | 2005 |

|

RU2285701C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРОВ БУТАДИЕНА И СОПОЛИМЕРОВ БУТАДИЕНА СО СТИРОЛОМ | 2007 |

|

RU2339651C9 |

| СПОСОБ ПОЛУЧЕНИЯ ФУНКЦИОНАЛИЗИРОВАННЫХ ПОЛИМЕРОВ БУТАДИЕНА И СОПОЛИМЕРОВ БУТАДИЕНА СО СТИРОЛОМ | 2013 |

|

RU2538591C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТАДИЕН-СТИРОЛЬНЫХ БЛОК-СОПОЛИМЕРОВ | 2014 |

|

RU2689781C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРОВ БУТАДИЕНА И СОПОЛИМЕРОВ БУТАДИЕНА СО СТИРОЛОМ | 2008 |

|

RU2377258C2 |

| СПОСОБ ПОЛУЧЕНИЯ БУТАДИЕН-СТИРОЛЬНЫХ КАУЧУКОВ | 1994 |

|

RU2096425C1 |

Изобретение относится к получению бутадиенового и бутадиен-стирольного каучуков с низким содержанием 1,2-звеньев в бутадиеновой части и узким молекулярно-массовым распределением. Способ получения таких полимеров осуществляют в среде углеводородного растворителя с применением инициирующей системы, содержащей алюминий- и литийорганическое соединение и полярный агент, в качестве литийорганического соединения используют R1Li, где R1 - алкильная группа, в качестве полярного агента используют аминоалкиловый эфир формулы:

где R2-R8 - алкильная группа или водород,

в качестве алюминийорганического соединения используют алюминийорганическое соединение AlR9R10R11, где R9-R11 - алкильная группа или водород, при этом мольное соотношение аминоалкиловый эфир : литийорганическое соединение составляет [0,01÷1,0]:1,0, а мольное соотношение алюминийорганическое соединение : литийорганическое соединение составляет [0,01÷1,0]:1,0. Технический результат - достижение высокой полимеризационной активности инициирующей системы на основе литийорганического соединения, аминоалкилового эфира и алюминийорганического соединения и получение полимеров бутадиена и сополимеров бутадиена со стиролом с содержанием 1,2-звеньев в бутадиеновой части 5-15% и узким молекулярно-массовым распределением Mw/Mn=1,2-1,5. 1 табл.

Способ получения полимеров бутадиена или сополимеров бутадиена со стиролом с низким содержанием 1,2-звеньев в бутадиеновой части и узким молекулярно-массовым распределением в среде углеводородного растворителя с применением инициирующей системы, содержащей алюминий- и литийорганическое соединение и полярный агент, отличающийся тем, что в качестве литийорганического соединения используют R1Li, где R1 - алкильная группа, в качестве полярного агента используют аминоалкиловый эфир формулы

где R2-R8 - алкильная группа или водород,

и в качестве алюминийорганического соединения используют алюминийорганическое соединение AlR9R10R11, где R9-R11 - алкильная группа или водород, при этом мольное соотношение аминоалкиловый эфир : литийорганическое соединение составляет [0,01÷1,0]:1,0, а мольное соотношение алюминийорганическое соединение : литийорганическое соединение составляет [0,01÷1,0]:1,0.

| US 2002143128 A1, 03.10.2002 | |||

| RU 95102822 А1, 20.11.1996 | |||

| КОМПОЗИЦИЯ КАУЧУКА И ЕЕ ПРИМЕНЕНИЕ В УДАРОПРОЧНЫХ ПЛАСТИКАХ | 2007 |

|

RU2466147C2 |

| СПОСОБ СИНТЕЗА ФУНКЦИОНАЛИЗИРОВАННЫХ ПОЛИ(1,3-АЛКАДИЕНОВ) И ИХ ПРИМЕНЕНИЕ В ПОЛУЧЕНИИ УДАРОПРОЧНЫХ ВИНИЛАРОМАТИЧЕСКИХ ПОЛИМЕРОВ | 2009 |

|

RU2493174C2 |

| УЛУЧШЕННАЯ КОМПОЗИЦИЯ МОДИФИКАТОРА УРОВНЯ СОДЕРЖАНИЯ ВИНИЛА И СПОСОБЫ ИСПОЛЬЗОВАНИЯ ТАКОЙ КОМПОЗИЦИИ | 2010 |

|

RU2557060C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРОВ БУТАДИЕНА И СОПОЛИМЕРОВ БУТАДИЕНА СО СТИРОЛОМ | 2007 |

|

RU2339651C9 |

| US 5567815 A, 22.10.1996. | |||

Авторы

Даты

2018-09-12—Публикация

2018-05-15—Подача