Изобретение относится к холодной листовой штамповке, в частности к формообразованию тонкостенных осесимметричных оболочек, и может быть использовано при изготовлении крупногабаритных тонкостенных деталей усеченной сужающейся формы на прессах двойного действия.

Известен способ получения тонкостенных осесимметричных изделий из сварной листовой заготовки, основанный на процессах отбортовки-формовки (А.с. 1748905 СССР, МКИ B21D 22/30, опубл. 23.07.92, Бюл. №27). С его помощью появляется возможность получения равномерной толщины изделия и уменьшения толщины исходной заготовки на 45-50% за счет уменьшения припуска на механическую обработку по толщине для высоких деталей выпуклой формы. Отличительная особенность способа заключается в наличии активных сил трения, возникающих на поверхности контакта пуансона и заготовки, которые перераспределяют напряжения ар (в меридиональном направлении).

Недостаток способа заключается в том, что в качестве заготовки используется сварная заготовка, что приводит к увеличению трудоемкости изготовления детали.

Наиболее близким по технической сущности является способ штамповки конических деталей из плоской заготовки (Патент РФ 115256, МПК B21D 22/30, опубл. 27.04.2012, Бюл. №12), которая жестко зажимается по кромке. Усилие, действующее на наружный пуансон, сжимает эластичный буфер и передает действие на внутренний пуансон. В результате происходит формовка для периферийной части кольцевой заготовки, а для внутренних элементов кольцевой заготовки отбортовка.

Недостатком этого способа является наличие разнотолщинности в получаемой детали. Технология, основанная на этом способе, не позволяет получить детали с равномерной толщиной стенки.

Задачей изобретения является получение качественной тонкостенной осесимметричной детали с минимальной разнотолщинностью, повышение коэффициента использования материала.

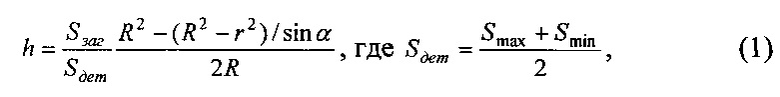

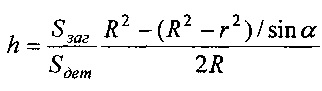

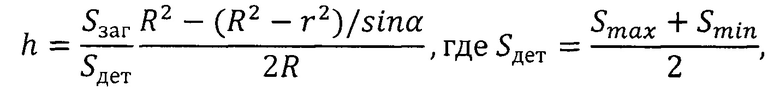

Задача решается за счет того, что в способе формовки конических деталей, согласно изобретению, формообразование свободной части на второй стадии, близкой к цилиндрической форме, проводится на высоту, определяемую по формуле:

α - угол конусности детали;

R, r - радиусы наибольшей и наименьшей конической части;

Sзаг, Sдет - толщины заготовки и детали;

Smax, Smin - допустимые максимальная и минимальная толщины детали.

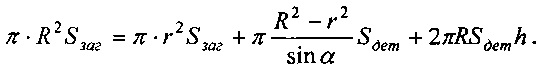

Высота свободной части h находится из условия постоянства объема заготовки и полученной детали:

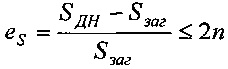

Величина утонения не должна превышать:

,

,

где n=δp - показатель упрочнения степенной функции, равный относительному равномерному удлинению;

SДН - толщина донной части заготовки.

При этом утонение во всех элементах заготовки одинаково, и предлагаемым способом обеспечивается минимальная разнотолщинность.

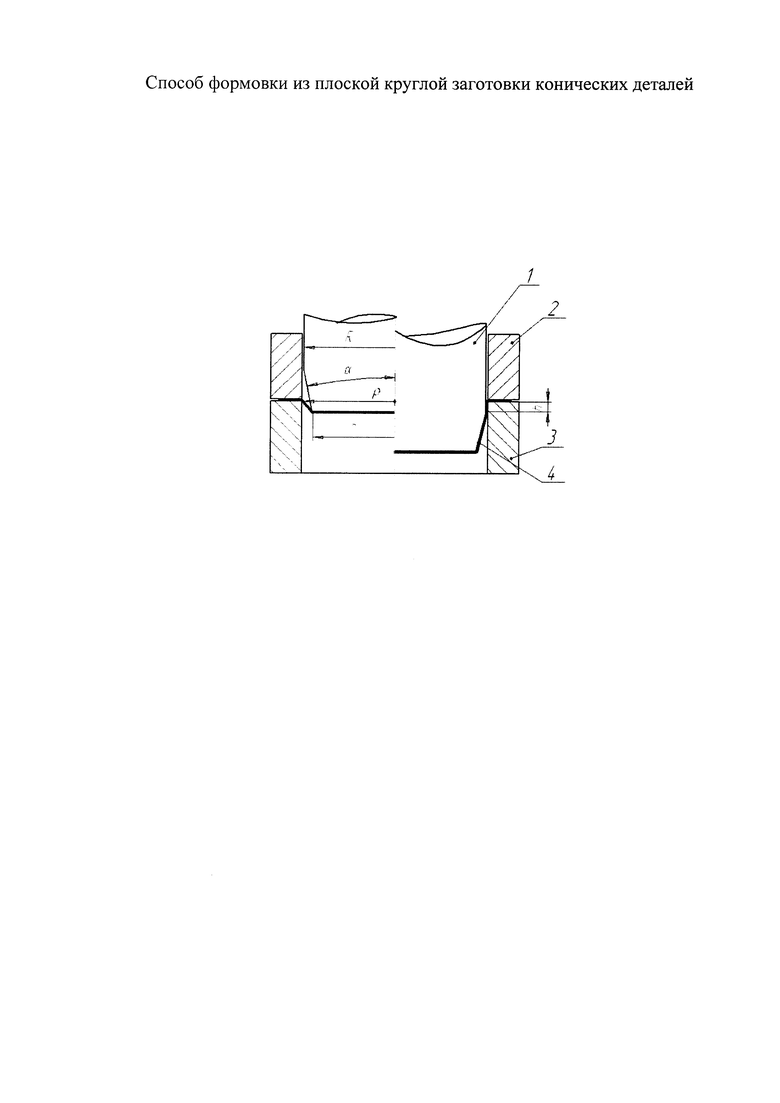

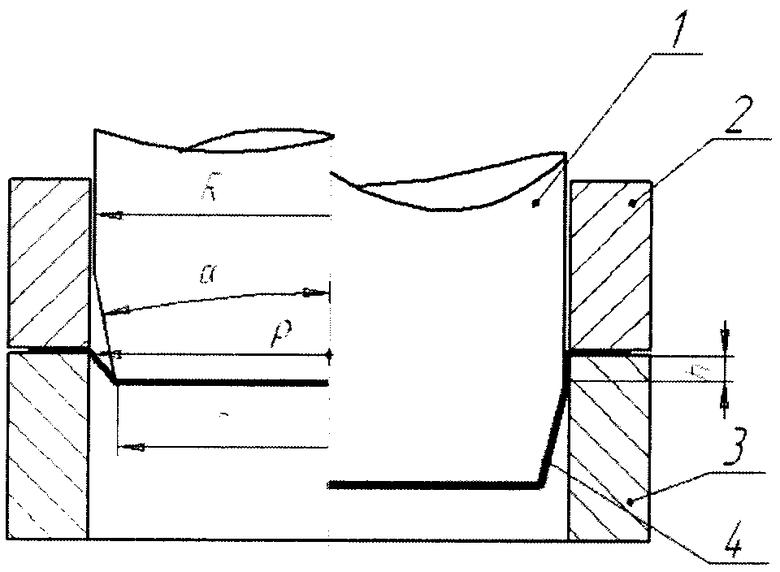

Устройство для реализации способа поясняется чертежом.

Устройство содержит жесткий пуансон 1, прижим 2, матрицу 3, деталь 4.

Способ осуществляют следующим образом:

Способ формообразования основан на двух стадиях. На первой стадии происходит формовка свободной части заготовки до момента полного соприкосновения с конической рабочей поверхностью пуансона 1. На этой стадии появляется разнотолщинность детали, которую можно устранить на второй стадии, за счет действия активных сил трения. При этом возникающий свободный участок высотой h зависит от величины деформации на второй стадии. В зоне наиболее толстой части заготовки в области зажима возникают дополнительные растягивающие напряжения, приводящие к утонению в этой части и выравниванию толщины по всему объему конической части. Первая и вторая стадии обеспечивают формообразование только за счет утонения заготовки. Чем больше величина утонения, тем больше возможность получения более глубокой детали. Это зависит в первую очередь от пластических свойств материала (δр - относительного равномерного удлинения, анизотропии материала и числа переходов с промежуточным отжигом).

Минимальная разнотолщинность обеспечивается наличием высоты свободной части h на второй стадии, близкой к цилиндрической форме и определяемой по формуле:

, где

, где  ,

,

α - угол конусности детали;

R, r - радиусы наибольшей и наименьшей конической части;

Sзаг, Sдет - толщины заготовки и детали;

Smax, Smin - допустимые максимальная и минимальная толщины детали.

Изобретение относится к области холодной листовой штамповки, в частности, может быть использовано при изготовлении крупногабаритных тонкостенных деталей усеченной сужающейся формы. На первой стадии с помощью пуансона с конической рабочей частью осуществляют формовку свободной части заготовки до момента полного соприкосновения с конической рабочей поверхностью пуансона. Разнотолщинность, появившуюся на первой стадии, устраняют на второй стадии за счет действия активных сил трения. При этом на свободной части заготовки образуют участок, близкий к цилиндрической форме. В зоне наиболее толстой части заготовки в области зажима возникают дополнительные растягивающие напряжения, приводящие к утонению в этой части и выравниванию толщины по всему объему конической части. Первая и вторая стадии обеспечивают формообразование только за счет утонения заготовки. Повышается качество тонкостенной осесимметричной детали за счет обеспечения минимальной разнотолщинности. 1 ил.

Способ изготовления из плоской круглой заготовки крупногабаритной тонкостенной усеченной конической детали, включающий формообразование в две стадии плоской круглой заготовки с помощью устройства, содержащего жесткий пуансон с конической рабочей частью, прижим и матрицу, причем на первой стадии осуществляют формовку свободной части заготовки до ее полного соприкосновения с конической рабочей частью пуансона, а на второй стадии на свободной части заготовки образуют близкий к цилиндрической форме участок, высотой h, определяемой по формуле:

α - угол конусности изготавливаемой детали;

R, r - радиусы большей и меньшей, конической рабочей части пуансона;

Sзаг, Sдет - толщина заготовки и детали, соответственно;

Smax, Smin - допустимые максимальная и минимальная толщины детали.

| Устройство канатно-скреперного типа двухстороннего действия для разработки подводных траншей с помощью режущих ножей и струй воды | 1957 |

|

SU115256A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ С КОНИЧЕСКОЙ ЧАСТЬЮ | 2014 |

|

RU2584195C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ИЗДЕЛИЙ | 2009 |

|

RU2418646C1 |

| US4562717 A1, 07.01.1986. | |||

Авторы

Даты

2018-02-08—Публикация

2016-06-16—Подача