Предпосылки создания изобретения

Область техники, к которой относится изобретение

Настоящее изобретение относится в общем плане к композитным материалам, которые содержат в качестве полимерной матрицы цианатную сложноэфирную смолу с улучшенной термопластами ударной вязкостью. Указанные высокопрочные композиты являются подходящими для использования в качестве основных конструкций в авиации и в других несущих нагрузку применениях. Настоящее изобретение относится к свойствам таких композитных материалов, когда они горят. В частности, изобретение включает в себя создание таких композитов на основе цианатной сложноэфирной смолы с улучшенной термопластами ударной вязкостью, которые имеют низкие характеристики тепловыделения и короткое время самозатухания.

Описание прототипа

Цианатные сложноэфирные смолы, армированные волокнистым материалом, таким как стеклянное или углеродное волокно, используются в широком ряду применений, где требуются высокая конструкционная прочность и малый вес. Композитные материалы, которые используют цианатную сложноэфирную полимерную матрицу с высокими характеристиками, являются особенно распространенными в аэрокосмической промышленности, где вес и конструкционная прочность являются важными техническими и конструкционными вопросами. Цианатные сложноэфирные смолы с высокими характеристиками обычно содержат один или более термопластичных материалов, которые обеспечивают «упрочнение» (повышение ударной вязкости) цианатной сложноэфирной смолы. Хотя такие композитные материалы на основе цианатной сложноэфирной смолы с высокими характеристиками являются желательными благодаря их относительно высокому соотношению прочность:вес, имеются некоторые отдельные вопросы в отношении тепловыделения, горючести и других характеристик горения.

Главной целью разрабатываемых рецептур для композитов на основе цианатной сложноэфирной смолы с высокими характеристиками является ограничение количества тепла, выделяющегося в процессе горения без снижения в то же самое время конструкционной прочности отвержденной композитной детали. Это особенно важно для основных конструкций и деталей, которые расположены внутри самолета. Также важно, чтобы любая попытка снизить тепловыделение не ухудшала свойства неотвержденной цианатной сложноэфирной смолы, такие как липкость и вязкость. Липкость и вязкость неотвержденной смолы являются особенно важными, когда цианатная сложноэфирная смола используется для получения препрега, который обычно является промежуточным продуктом в изготовлении аэрокосмических деталей.

Требования к тепловыделению композитных материалов, которые используются внутри самолета, определены в справочнике по испытаниям на огнестойкость авиационных материалов Федерального авиационного управления (FAA) (14 C.F.R 25.853(d), Appendix F, Part I) и в стандарте BOEING Specification Support Standard BSS-7322. Определяют общую скорость тепловыделения в процессе горения испытываемого образца, а также пиковую скорость тепловыделения в процессе горения. Стандартным испытанием, используемым для определения характеристик тепловыделения для композитных материалов, подвергнутых воздействию лучистой теплоты, является испытание на тепловыделение Университета штата Огайо (OSU). Желательно создать композиты на основе цианатной сложноэфирной смолы, которые имеют среднюю OSU скорость общего тепловыделения за две минуты менее 65 киловатт·минута на квадратный метр (кВт·мин/м2). Указанные два OSU-значения являются минимальными требованиями, установленными в 14 C.F.R 25.853(d), Appendix F, Part IV для внутренних самолетных деталей, выполненных из композитных материалов.

Стойкость к поверхностному воспламенению является также важной областью рассмотрения для композитов на основе цианатной сложноэфирной смолы с высокими характеристиками. Важно, чтобы деталь из композита на основе цианатной сложноэфирной смолы, которая находится в огне, была способна самозатухать, как только удаляется источник нагрева и/или пламени. Способность самозатухать является особенно важным вопросом для основных конструкций и деталей, расположенных внутри самолета. Также важной целью разработчиков рецептур цианатной сложноэфирной смолы является разработка цианатных сложноэфирных смол, которые используются для получения композитов, которые самозатухают в насколько возможно короткий период времени при поддержании в то же самое время конструкционной прочности конечной композитной детали на уровнях, требуемых для аэрокосмических применений. Аналогичные требования, чтобы липкость и вязкость неотвержденной цианатной сложноэфирной смолы не ухудшались, применимы в отношении попыток разработать рецептуры цианатных сложноэфирных смол с короткими временами самозатухания.

Федеральное авиационное управление США имеет установленные правила и требования по огнестойкости внутренних авиационных деталей и материалов. Указанные требования представлены в 14 C.F.R. 25.853(a). Одним требованием является то, чтобы композитный материал был способен самозатухать сразу после удаления источника пламени. Методика испытания для определения времени самозатухания цианатных сложноэфирных смол также приведена в справочнике по испытаниям на огнестойкость авиационных материалов Федерального авиационного управления (FAA) (14 C.F.R 25.853(d), Appendix F, Part I) и в стандарте BOEING Specification Support Standard BSS-7322 (Revision H), что считается в аэрокосмической промышленности стандартным методом испытания. Было бы желательно разработать композиты на основе цианатной сложноэфирной смолы, у которых время самозатухания является как можно коротким и, по меньшей мере, меньше 15 с. Время затухания 15 с является максимально допустимым для авиационных композитных деталей согласно 14 C.F.R. 25.853(a).

Краткое описание изобретения

В соответствии с настоящим изобретением было установлено, что композиции цианатной сложноэфирной смолы, которые содержат конкретную смесь термопластичных повышающих ударную вязкость добавок, могут быть комбинированы с волокнистой основой и отверждены с созданием композитных материалов, которые имеют низкие OSU скорости тепловыделения и короткие времена самозатухания по сравнению с существующими композитами на основе цианатной сложноэфирной смолы с улучшенной термопластами ударной вязкостью с высокими характеристиками.

Композиции настоящего изобретения состоят из волокнистого армирования и полимерной матрицы, которая содержит от 50 до 80% масс. компонента цианатной сложноэфирной смолы, который содержит одну или более цианатных сложноэфирных смол. Полимерная матрица также содержит от 10 до 40% масс. термопластичной смеси, содержащей поли(простой эфир)имид и поламидимид, в которой массовое соотношение поли(простой эфир)имид:поламидимид составляет от 5:1 до 1:1. Также вводится отвердитель в количестве в интервале от 0 до 10% масс.

Настоящее изобретение также охватывает препрег и другие композиции, которые содержат неотвержденную или частично отвержденную полимерную матрицу и волокнистое армирование. Кроме того, изобретение охватывает отвержденные композитные детали, где полимерная матрица отверждена. Композитные детали являются хорошо подходящими для использования в качестве основной конструкции в авиационных и других несущих нагрузку применениях, где требуется высокая прочность. Детали и конструкции, полученные с использованием композитных материалов согласно настоящему изобретению, являются хорошо подходящими для использования в качестве основных конструкций, которые расположены внутри самолета.

Настоящее изобретение также охватывает способы получения композиций, которые содержат неотвержденную матричную смолу и волокнистую основу, а также отвержденные детали и продукты, которые содержат композицию матричной смолы.

Вышеописанные и многие другие характеристики и присущие преимущества настоящего изобретения станут лучше понятными при ссылке на последующее подробное описание, выполненное в сочетании с прилагающимися чертежами.

Краткое описание чертежей

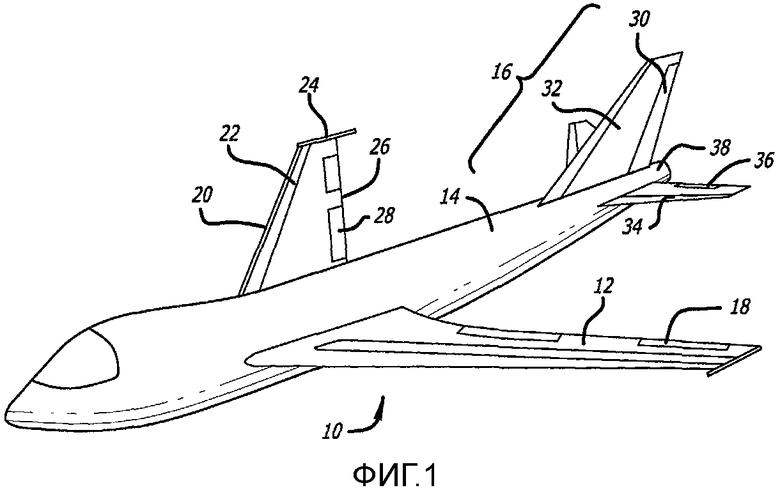

На фигуре 1 схематически показан вид в перспективе самолета, где изображены наружные основные конструкции самолета, которые могут быть получены с использованием композитных материалов согласно настоящему изобретению.

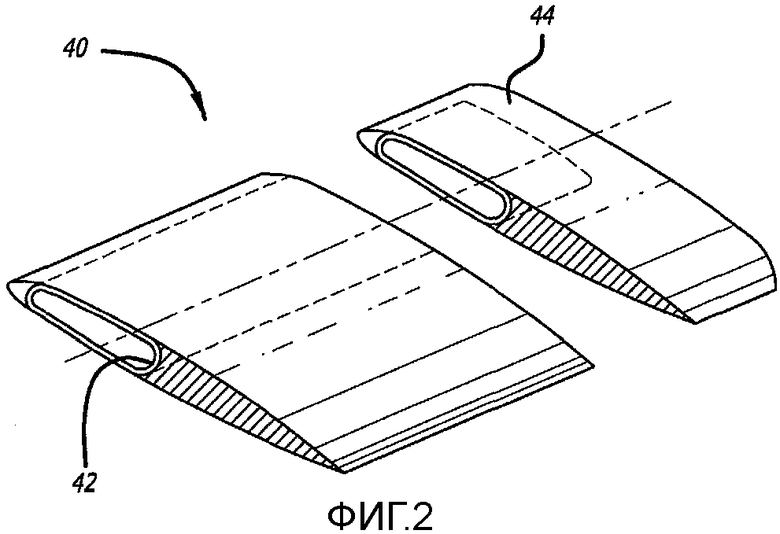

На фигуре 2 представлен частичный вид лопасти несущего винта вертолета, где изображены наружные основные конструкции самолета, которые могут быть получены с использованием композитных материалов согласно настоящему изобретению.

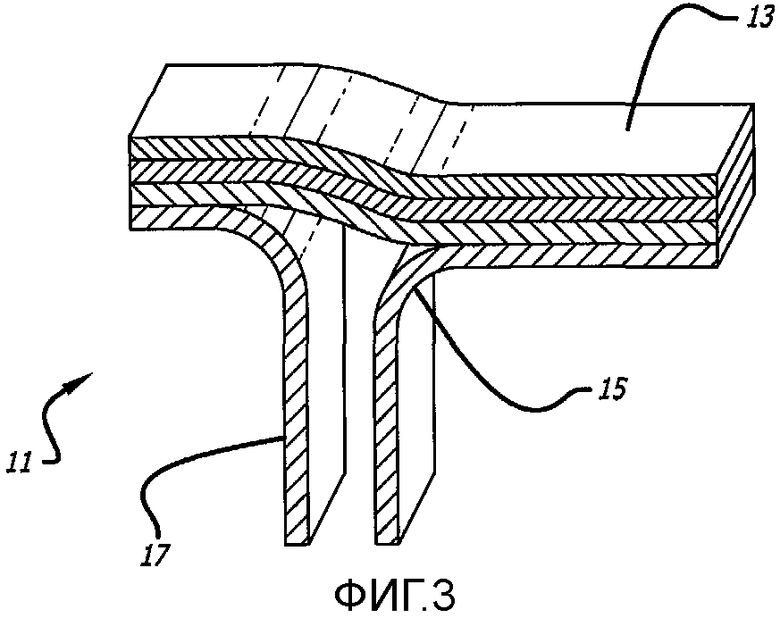

На фигуре 3 показан упрощенный вид типичного Т-образного элемента жесткости, который может быть получен с использованием композитных материалов согласно настоящему изобретению. Т-образный элемент жесткости является основной конструкцией, которая используется внутри самолета.

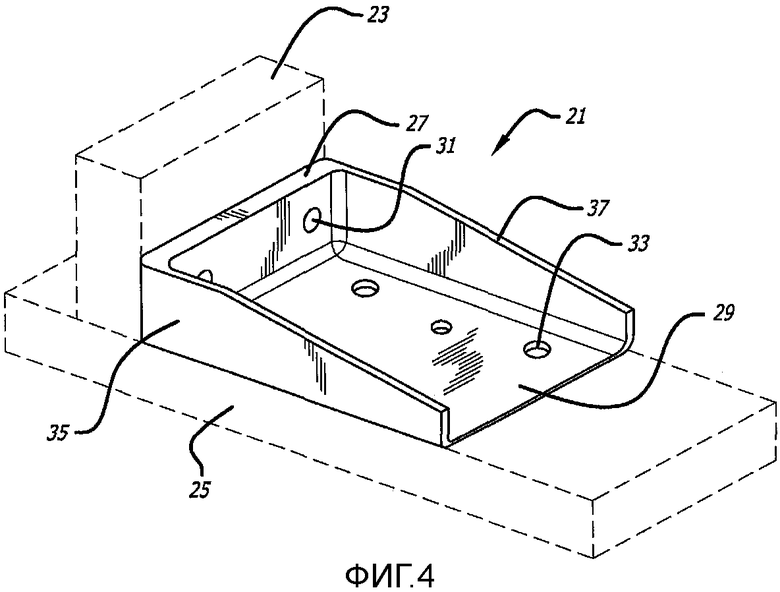

На фигуре 4 показан упрощенный вид типичного фланца грузовой платформы, который может быть получен с использованием композитных материалов согласно настоящему изобретению. Фланец грузовой платформы является основной конструкцией, которая используется внутри самолета.

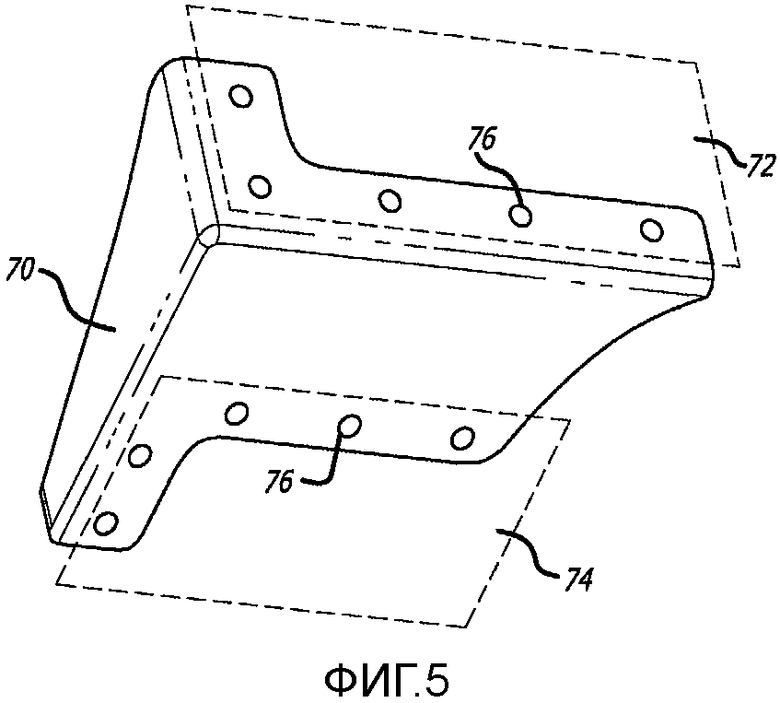

На фигуре 5 показан упрощенный вид типичной зажимной конструкции самолета, которая может быть получена с использованием композитных материалов согласно настоящему изобретению. Зажим является основной конструкцией, которая используется внутри самолета.

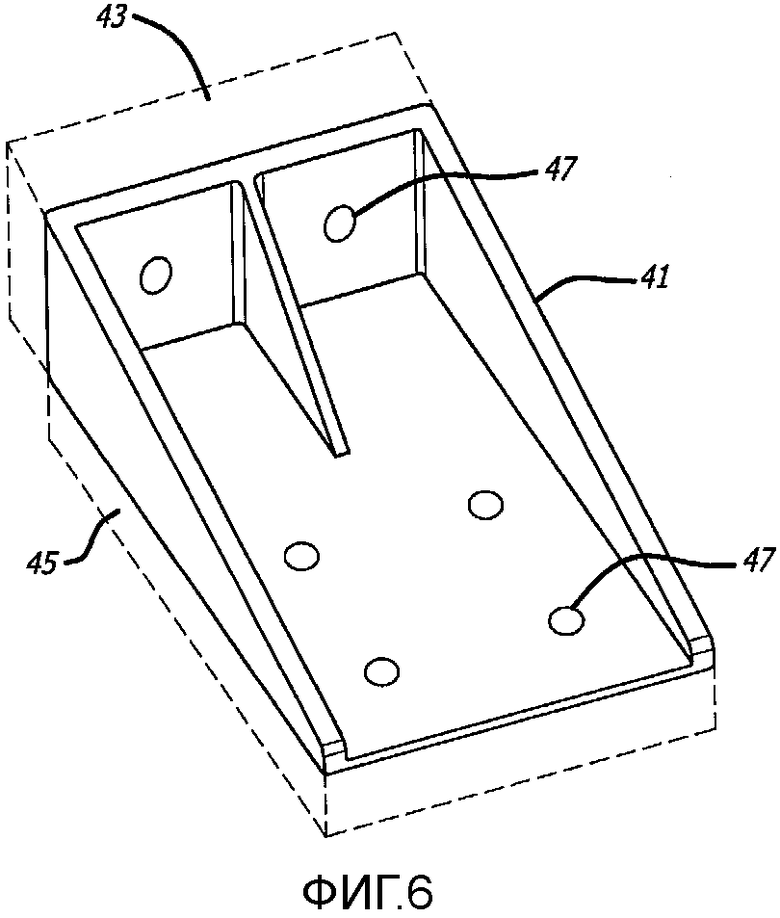

На фигуре 6 показан упрощенный вид типичной фланцевой несущей конструкции самолета, которая может быть получена с использованием композитных материалов согласно настоящему изобретению. Фланцевая несущая конструкция является основной конструкцией, которая используется внутри самолета.

Подробное описание изобретения

Композиции матричной смолы согласно настоящему изобретению могут использоваться в широком ряду применений, где цианатная сложноэфирная смола с улучшенной термопластами ударной вязкостью является желательной. Хотя композиции цианатной сложноэфирной смолы могут использоваться в отдельности, композиции обычно комбинируют с волокнистой основой с образованием композитных материалов. Композитные материалы могут быть в форме препрега или отвержденной готовой детали. Хотя композитные материалы могут использоваться для предназначенной цели, они, предпочтительно, используются в аэрокосмических транспортных средствах и, в частности, предназначаются для использования в коммерческой и военной авиации. Например, композитные материалы могут использоваться для получения неосновных (вторичных) внутренних авиационных конструкций, таких как детали самолетных кухни и туалета, рамы иллюминаторов, панели пола, подвесные накопители, перегородки, гардеробы, коробы, панели потолка и внутренние боковые стенки. Кроме того, композитные материалы могут использоваться для получения основных авиационных конструкций. Основные авиационные конструкции или детали являются элементами летательных аппаратов либо с фиксированным двигателем, либо с несущим винтом, которые подвергаются воздействию значительных напряжений в процессе полета, которые являются важными для летательного аппарата для поддержания контролируемого полета. Композитные материалы могут также использоваться для получения «несущих нагрузку» деталей и конструкций вообще.

На фигуре 1 показан самолет 10 с фиксированным двигателем, который содержит ряд типичных основных самолетных конструкций и деталей, которые могут быть получены с использованием композитных материалов согласно настоящему изобретению. Типичные основные самолетные конструкции и детали включают в себя винт 12, фюзеляж 14 и хвостовой узел 16. Винт 12 содержит ряд типичных основных самолетных деталей, таких как элероны 18, передняя кромка 20, винтовые предкрылки 22, интерцепторы 24, задняя кромка 26 и щитки 28 задней кромки. Хвостовой узел 16 также содержит ряд типичных основных самолетных деталей, таких как руль 30, хвостовое оперение 32, горизонтальный стабилизатор 34, рули 36 высоты и хвост 38.

На фигуре 2 показаны наружные концевые части лопасти 40 несущего винта вертолета, которые включают в себя лонжерон 42 и наружную поверхность 44 в качестве основных самолетных конструкций. Другие типичные основные самолетные конструкции включают в себя лонжероны винта и ряд фланцев, скоб и соединителей, которые соединяют основные детали вместе с образованием основных конструкций.

Композитные материалы настоящего изобретения являются особенно подходящими для получения основных самолетных конструкций, которые располагаются внутри самолета, где низкие значения OSU тепловыделения и короткое время самозатухания имеют особенно важное значение. Типичный Т-образный элемент 11 жесткости, который представляет собой основную конструкцию, которая располагается внутри самолета, показан на фигуре 3. Т-образный элемент 11 жесткости выполнен из горизонтально ориентированных слоев 13 композитного материала, которые образуют фланцевую часть элемента жесткости, и L-образных слоев 15 и 17 композитного материала, которые образуют ребро Т-образного элемента жесткости. Т-образный элемент 11 жесткости может иметь отверстия (не показано) для прикрепления его к поверхностям фланца и ребра с использованием болтов или заклепок с обеспечением скрепления узла фланец-ребро.

Другой типичной внутренней основной самолетной конструкцией, которая может быть получена с использованием композитных материалов согласно настоящему изобретению, является фланцевая опора грузовой платформы, как показано под номером 21 на фигуре 4. Грузовая фланцевая опора 21 используется для соединения грузовой платформы, показанной пунктирной линией под номером 23, с фюзеляжем самолета, показанным пунктирной линией под номером 25. Грузовая фланцевая опора 21 имеет первую фланцевую часть 27 и вторую фланцевую часть 29, обе из которых имеют отверстия (31 и 33, соответственно) для прикрепления к самолету. Грузовая фланцевая опора 21 также имеет усиливающие ребра 35 и 37, которые обеспечивают необходимое скрепление и конструкционную прочность детали. Типичная самолетная зажимающая конструкция 70 показана на фигуре 5. Зажимающая конструкция 70 предназначена для соединения двух внутренних основных конструкций вместе. Две основные самолетные конструкции показаны пунктирной линией под цифрами 72 и 74. Отверстия 76 предусмотрены для соединения зажима 70 с основными конструкциями с использованием болтов или заклепок.

Другой типичной внутренней основной самолетной конструкцией, которая может быть получена с использованием композитных материалов согласно настоящему изобретению, является фланцевая опорная конструкция 41, которая показана на фигуре 6. Фланцевая опорная конструкция 41 предназначена для соединения двух внутренних основных конструкций вместе. Две самолетные конструкции 43 и 45 показаны пунктирной линией на фигуре 6. Самолетные конструкции 43 и 45 соединяются с фланцевой опорой 41 с использованием болтов или заклепок через отверстия 47 или склеиванием.

Полимерная композиция, которая используется для образования полимерной матрицы, содержит от 50 до 80% масс. компонента цианатной сложноэфирной смолы, содержащего одну или более цианатных сложноэфирных смол. Предпочтительно, полимерная матрица содержит от 55 до 65% масс. компонента цианатной сложноэфирной смолы. Цианатными сложноэфирными смолами, которые составляют компонент цианатной сложноэфирной смолы, могут быть любые из цианатных сложноэфирных смол, которые являются ответственными за улучшение ударной вязкости термопластами. Такие цианатные сложноэфирные смолы хорошо известны в аэрокосмической промышленности.

Типичные цианатные сложноэфирные смолы включают в себя бисфенол-Е цианатную сложноэфирную смолу, бисфенол-А цианатную сложноэфирную смолу, гексафторбисфенол-А цианатную сложноэфирную смолу, тетраметилбисфенол-F цианатную сложноэфирную смолу, бисфенол-С цианатную сложноэфирную смолу, бисфенол-М цианатную сложноэфирную смолу, фенольно-новолачную цианатную сложноэфирную смолу и дициклопентадиенилисфенолцианатную сложноэфирную смолу. Бисфенол-Е цианатные сложноэфирные смолы являются предпочтительными. Относительные количества и типы цианатных сложноэфирных смол, используемых в конкретной полимерной композиции, могут варьироваться. Однако в предпочтительном варианте бисфенол-Е цианатная сложноэфирная смола используется в качестве единственной цианатной сложноэфирной смолы в компоненте цианатной сложноэфирной смолы.

Цианатные сложноэфирные смолы являются коммерчески доступными из ряда источников. Например, бисфенол-Е цианатная сложноэфирная смола является доступной от Huntsman под торговой маркой AroCy L-10. Бисфенол-А цианатная сложноэфирная смола, гексафторбисфенол-А цианатная сложноэфирная смола и тетраметилбисфенол-F цианатная сложноэфирная смола являются также доступными от Huntsman под торговыми марками AroCy В-10, AroCy F-10 и AroCy М-10, соответственно. Бисфенол-С цианатная сложноэфирная смола, бисфенол-М цианатная сложноэфирная смола, фенольно-новолачная цианатная сложноэфирная смола и дициклопентадиенилисфенолцианатная сложноэфирная смола являются доступными от Huntsman под торговыми марками AroCy RD98-22, AroCy XU-366, AroCy XU-371 и XU-71787.02L.

Композиция матричной смолы также содержит от 10 до 40% масс. термопластичной смеси, содержащей поли(простой эфир)имид ((ПЭИ)(PEI)) и полиамидимид ((ПАИ)(PAI)). Предпочтительно, композиция матричной смолы содержит от 20 до 30% масс. термопластичной смеси. Термопластичная смесь согласно настоящему изобретению содержит одно термопластичное соединение (т.е. ПЭИ), которое растворимо в компоненте цианатной сложноэфирной смолы, и другое термопластичное соединение (т.е. ПАИ), которое нерастворимо в компоненте цианатной сложноэфирной смолы. Относительные количества ПЭИ и ПАИ могут варьироваться в массовых соотношениях (ПЭИ:ПАИ) от 5:1 до 1:1. Предпочтительно, массовые соотношения (ПЭИ:ПАИ) варьируются в интервале от 4:1 до 2:1. Было установлено, что общее и относительные количества ПЭИ и ПАИ в указанных интервалах обеспечивают эффективный путь снижения как максимальной (пиковой), так и общей скоростей тепловыделения композитов, содержащих в качестве полимерной матрицы цианатные сложноэфирные смолы с улучшенной термопластами ударной вязкостью.

Поли(простой эфир)имид является коммерчески доступным как ULTEM 1000P от Sabic (Dubai). Полиамидимид является коммерчески доступным как TORLON 4000T или TORLON 4000TF от Solvay Advanced Polymers (Alpharetta, GA). ПЭИ термопласты обычно поставляются как порошки, где размер ПЭИ частиц находится в интервале от примерно 30 до 300 мкм. Размер ПЭИ частиц не является особенно важным, т.к. ПЭИ порошок растворяется в компоненте цианатной сложноэфирной смолы в процессе получения полимерной композиции. Коммерчески доступные ПАИ порошки обычно имеют средний размер частиц 50 мкм.

Композицию матричной смолы получают смешением ПЭИ частиц и ПАИ частиц с компонентом цианатной сложноэфирной смолы и нагреванием полученной смеси при температуре около 95°C в течение времени, достаточного для полного растворения ПЭИ частиц. ПАИ частицы не растворяются. Время, необходимое для растворения ПЭИ частиц, варьируется от 10 мин до одного часа или более в зависимости от размера ПЭИ частиц и температуры растворения. Если требуется, сначала могут быть растворены ПЭИ частицы, а затем введены ПАИ частицы.

После растворения ПЭИ частиц смесь охлаждают до 90°C или ниже и вводят компонент отвердителя (и ПАИ частицы, если не введены ранее) с получением полимерной композиции, которая готова для комбинирования с волокнистой основой и отверждения. Размер частиц и количество ПАИ выбирают так, чтобы вязкость композиции цианатной сложноэфирной смолы находилась в интервале, который является подходящим для получения препрега. Предпочтительный интервал среднего размера ПАИ частиц составляет от 8 мкм до 20 мкм. Соответственно, предпочтительно, коммерчески доступный ПАИ порошок измельчают или иным образом обрабатывают для того, чтобы обеспечить порошок, имеющий желательно меньший раствор частиц. Предпочтительно, вязкость смолы является такой же, как вязкость существующих ударопрочных смол с высокими характеристиками, которые используются в настоящее время в аэрокосмической промышленности для получения препрега, включая квазиизотропный рубленый препрег.

Количество компонента отвердителя, которое вводится в охлажденную смесь компонента цианатной сложноэфирной смолы и термопластичной смеси, составляет от 0 до 10% масс. общей массы композиции цианатной сложноэфирной смолы и, предпочтительно, от 2 до 5% масс. Для отверждения полимерной композиции может использоваться любой из отвердителей, которые используются для обеспечения отверждения цианатной сложноэфирной смолы с улучшенной термопластами ударной вязкостью. Типичные отвердители согласно настоящему изобретению включают в себя бисфенолсульфон и бисфенол А. Если требуется, смола может быть отверждена без использования отвердителя.

Композиция цианатной сложноэфирной смолы может также содержать дополнительные ингредиенты, такие как улучшающие характеристики и/или модифицирующие добавки, при условии, что они также не ухудшают вязкость и липкость неотвержденной смолы так, чтобы сделать ее неподходящей для получения препрега. Композиция цианатной сложноэфирной смолы также содержит от 1 до 15% масс. совместимого антипирена. Антипирен представляет собой цианатную сложноэфирную смолу, которая содержит фосфор в главной цепи цианатной сложноэфирной смолы. Такие антипирены фосфорсодержащей цианатной сложноэфирной смолы являются хорошо известными в технике. Количество антипирена, которое вводится, может варьироваться. Однако, предпочтительно, количество антипирена, которое вводится, является, по меньшей мере, достаточным, чтобы обеспечить то, чтобы максимальная и общая OSU скорости тепловыделения являлись ниже, по меньшей мере, 65 кВт-мин/м2. Предпочтительные количества фосфорсодержащей цианатной сложноэфирной смолы находятся в интервале 8-12% масс. общей полимерной композиции. Антипирены из фосфорсодержащей цианатной сложноэфирной смолы являются коммерчески доступными из ряда источников. Предпочтительно, цианатная сложноэфирная смола содержит от 5 до 15% масс. фосфора в полимерной главной цепи. Типичным антипиреном является Primaset FR-300, который доступен от LONZA (Базель, Швейцария). FR-300 является кристаллическим твердым веществом, которое имеет молекулярную массу 374 и температуру плавления 135°C. FR-300 имеет содержание фосфора примерно 9% масс. и время гелеобразования при 200°C свыше 20 мин. Температура стеклования Тс (Tg) составляет выше 300°C, и экзотерма (ДСК) составляет 206°C. FR-300 представляет собой предпочтительный антипирен из фосфорсодержащей цианатной сложноэфирной смолы.

Композиции цианатной сложноэфирной смолы настоящего изобретения получают по стандартной технологии переработки полимеров для ударопрочных цианатных сложноэфирных смол с высокими характеристиками. Цианатную сложноэфирную смолу или смолы смешивают вместе при комнатной температуре или при повышенной температуре для расплавления кристаллов. Затем вводят ПЭИ и ПАИ части термопластичного компонента. Указанную смесь затем нагревают, как описано выше, при температуре, при которой ПЭИ растворяется. Смесь затем охлаждают до 90°C или ниже, и отвердитель (если вообще используется), антипирен из фосфорсодержащей цианатной сложноэфирной смолы и другие добавки (если вообще используются) смешивают со смолой с образованием конечной полимерной композиции, которой пропитывают волокнистое армирование с образованием полимерной матрицы.

Композицию цианатной сложноэфирной смолы наносят на волокнистое армирование в соответствии с любой из известных технологий получения препрега. Волокнистое армирование может быть полностью пропитано композицией цианатной сложноэфирной смолы. Препрег обычно покрывают с обеих сторон защитной пленкой и сматывают в рулон для хранения и перевозки при температурах, которые обычно поддерживаются намного ниже комнатной температуры, чтобы избежать преждевременного отверждения. Любой из других способов получения препрега и систем хранения/перевозки может быть использован, если требуется.

Волокнистое армирование препрега может быть выбрано из гибридных или смешанных волокнистых систем, которые содержат синтетические или натуральные волокна или их комбинацию. Волокнистым армированием может быть материал, такой как стеклянные, углеродные или арамидные (ароматические полиамидные) волокна. Волокнистым армирование являются, предпочтительно, углеродные волокна.

Волокнистое армирование может содержать расщепленные (разрушенные при вытяжке) или избирательно дискретные, или сплошные волокна. Волокнистое армирование может находиться в форме тканой, неизвитой, нетканой, однонаправленной или многоосной текстильной структуры, такой как квазиизотропные рубленые куски однонаправленных волокон. Тканая форма может быть выбрана из ткани полотняного, сатинного или саржевого переплетения. Неизвитая и многоосная формы могут иметь ряд слоев и ориентаций волокон. Такие стили и формы являются хорошо известными в области армирования композитов и являются коммерчески доступными от ряда компаний, включая Hexcel Reinforcements (Villeurbanne, Франция). Например, ткани из углеродных волокон полотняного переплетения, идентифицированные как AGP193-P и SGP193-P, являются подходящими волокнистыми армированиями, коммерчески доступными от Hexcel Reinforcements.

Препрег может быть в форме непрерывных лент, таупрегов, холстов или рубленых отрезков (операции рубки и продольной резки могут быть выполнены в любой точке после пропитки). Препрег может быть клеевой или поверхностной пленкой и может дополнительно иметь заделанные носители в различных формах как тканой, трикотажной, так и нетканой. Препрег может быть полностью или частично пропитан, например, для облегчения удаления воздуха в процессе отверждения. Количество полимерной матрицы (содержание смолы) в препреге может варьироваться от 20 до 60% масс. от общей массы препрега. Содержание смолы порядка 30-45% масс. является предпочтительным.

Препрег может быть формован с использованием любой из стандартных технологий, используемых для формования композитных деталей. Обычно один или более слоев препрега помещают в подходящую форму и отверждают с формованием готовой композитной детали. Препрег изобретения может быть полностью или частично отвержден с использованием подходящих параметров температуры, давления и времени, известных в технике. Обычно препрег отверждают в автоклаве при температурах в интервале от 160°C до 190°C, причем температуры отверждения в интервале примерно 175-185°C являются предпочтительными. Время и температура отверждения могут варьироваться в зависимости от количества (если вообще используется) и типа отвердителя, который присутствует в полимерной композиции. Компрессионное формование квазиизотропного рубленого препрега или формовочного материала, который содержит цианатную сложноэфирную смолу с улучшенной термопластами ударной вязкостью, является предпочтительной технологией. Квазиизотропный рубленый препрег является таким же, как материал для компрессионного формования торговой марки HexMC, который является доступным от фирмы Hexcel Corporation (Dublin, CA), за исключением того, что полимерный компонент квазиизотропного рубленого препрега выполнен согласно настоящему изобретению. Такие квазиизотропные материалы описаны в ЕР 113431В1 и в заявке на патент США № 11/476965. Однонаправленный препрег в отдельности или в комбинации с тканым препрегом или квазиизотропным рубленым однонаправленным препрегом является также предпочтительным материалом для получения несущих нагрузку деталей. Однонаправленная волокнистая лента является доступной из ряда коммерческих источников. Например, однонаправленная волокнистая лента AS4GP является доступной от фирмы Hexcel Corporation (Dublin, CA).

Предпочтительно, композитная деталь постотверждается при температуре 190-220°C в течение, по меньшей мере, одного часа. Было установлено, что постотверждение композитных материалов согласно настоящему изобретению обеспечивает дополнительное снижение скоростей тепловыделения по сравнению с композитными материалами, которые не постотверждаются. Постотверждение, предпочтительно, проводится в конвекционной печи. Однако может использоваться любая технология постотверждения. Предпочтительно, композитный материал постотверждается при примерно 200°C в течение примерно 2 ч.

Композиции цианатной сложноэфирной смолы настоящего изобретения имеют вязкость и липкость, которые требуются для того, чтобы смола использовалась в формовании препрега. Вязкость полимерных композиций должна быть подобной вязкости существующих ударопрочных эпоксидных смол с высокими характеристиками, таких как смолы 8552 торговой марки HexPly. Липкость должна быть достаточно низкой, чтобы обеспечить обращение с препрегом при транспортировке и хранении, хотя в то же самое время достаточно высокой, чтобы позволить множественным слоям препрега наноситься и использоваться с формами в соответствии с известной технологией формования/отверждения препрега. При использовании в качестве полимерной матрицы для формовочного компаунда, такого как квазиизотропный рубленый препрег, смола должна иметь свойства вязкости и липкости, которые являются подобными свойствам существующих матричных смол, таких как смолы 8552 торговой марки HexPly.

Предпочтительные полимерные композиции имеют следующую рецептуру:

55-65% масс. бисфенол-Е цианатной сложноэфирной смолы;

20-30% масс. термопластичной смеси ПЭИ:ПАИ (от 4:1 до 2:1);

8-12% масс. антипирена из фосфорсодержащей цианатной сложноэфирной смолы;

0-5% масс. бисфенолсульфона.

Указанные предпочтительные полимерные композиции при использовании в качестве полимерной матрицы композитного материала обеспечивают максимальную и общую OSU скорости тепловыделения, которые являются намного ниже 65 кВт.мин/м2, максимальной скорости тепловыделения, установленной 14 C.F.R. 25.853(d), и предела времени самозатухания 15 с, установленного 14 C.F.R. 25.853(а), при сохранении желательных свойств обращения с препрегом согласно настоящему изобретению. Когда указанные предпочтительные смолы используются для получения композитных деталей, которые образуют основные самолетные детали и конструкции, предпочтительно, волокнистое армирование выполняется из углеродных волокон и препрег подвергается постотверждению.

Особенно предпочтительными композициями эпоксидной смолы являются композиции, которые имеют следующую рецептуру: 1) компонент цианатной сложноэфирной смолы, выполненный из 58-62% масс. AroCy L-10 (бисфенол-Е цианатная сложноэфирная смола); 2) термопластичный компонент, выполненный из 19-23% масс. поли(простой эфир)имида и 4-8% масс. полиамидимида; 3) 8-12% масс. смолы FR 300 или подобной фосфорсодержащей цианатной сложноэфирной смолы; и 4) 2-4% масс. бисфенолсульфона. Указанные особенно предпочтительные полимерные композиции при использовании в качестве полимерной матрицы композитного материала обеспечивают максимальную и общую OSU скорости тепловыделения, которые являются намного ниже 65 кВт.мин/м2, максимальной скорости тепловыделения, установленной 14 C.F.R. 25.853(d), и предела времени самозатухания 15 с, установленного 14 C.F.R. 25.853(а), при сохранении желательных свойств обращения с препрегом согласно настоящему изобретению. Когда указанные предпочтительные смолы используются для получения композитных деталей, которые образуют основные самолетные детали и конструкции, предпочтительно, волокнистое армирование выполняется из углеродных волокон и препрег подвергается постотверждению.

Если требуется, небольшие количества других термопластов могут использоваться в комбинации с ПЭИ и ПАИ. Например, в случаях, когда самолетная основная конструкция не располагается внутри самолета, поли(простой эфир)сульфон ((ПЭС)(PES)) и другие серосодержащие термопластичные материалы могут быть введены дополнительно и/или вместо части ПЭИ в термопластичную смесь. Количество ПЭС или других серосодержащих термопластичных материалов не должно составлять больше 25% масс. ПЭИ-части термопластичной смеси. Полиамид (ПА) и другие подобные термопласты могут быть введены дополнительно и/или вместо части ПАИ в термопластичную смесь. Количество ПА или других подобных термопластичных материалов не должно составлять больше 25% масс. ПАИ-части термопластичной смеси.

Примеры осуществления изобретения являются следующими:

Пример 1

Полимерную композицию, имеющую следующую рецептуру, получают для использования в образовании полимерной матрицы типичного композитного материала:

60,4% масс. бисфенол-Е цианатной сложноэфирной смолы (AroCy L-10)

10% масс. фосфорсодержащей цианатной сложноэфирной смолы (FR 300)

20,7% масс. поли(простой эфир)имида (ULTEM 1000P)

6,0% масс. полиамидимида (TORLON 4000TF)

2,9% масс. бисфенолсульфона (BPS)

Жидкую цианатную сложноэфирную смолу AroCy L-10 и ПЭИ-частицы смешивают вместе при комнатной температуре и нагревают при 110°C в течение 60 мин для того, чтобы полностью растворить ПЭИ-частицы. Смесь охлаждают до 100°C и добавляют ПАИ-частицы. Смесь дополнительно охлаждают до 85°C и добавляют FR-300 и BPS. Массовое отношение поли(простой эфир)имид:полиамидимид в данном примере составляет 3,45:1. Для всех примеров порошок TORLON 4000TF измельчают и просеивают с обеспечением ПАИ-порошка, имеющего средний размер частиц 15 мкм.

Матричную смолу используют для формования образца для испытаний пропиткой 12 слоев ткани полотняного переплетения из углеродных волокон AS4C 193AW пленками матричной смолы с созданием препрега толщиной 0,25 см. Препрег содержит 38% масс. матричной смолы. Препрег отверждают в автоклаве при 177°C в течение 120 мин с образованием отвержденного композитного материала. Из отвержденного композитного материала вырезают образец для испытаний с размерами 150 см×150 см×0,25 см. Кроме того, часть отвержденного композитного материала постотверждают при 200°C в течение двух часов в конвекционной печи. Из постотвержденного композитного материала вырезают постотвержденный образец для испытаний также с размерами 150 см×150 см×0,25 см. Как отвержденный, так и постотвержденный образцы для испытаний испытывают на OSU скорость тепловыделения в соответствии с 14 C.F.R. 25.853(d), приложение F, часть IV. Отвержденный образец для испытаний имеет пиковую OSU скорость тепловыделения 64 кВт.мин/м2 и общую OSU скорость тепловыделения 23 кВт.мин/м2. Постотвержденный образец для испытаний имеет пиковую OSU скорость тепловыделения 54 кВт.мин/м2 и общую OSU скорость тепловыделения 26 кВт.мин/м2. Как можно видеть из данного примера, постотверждение обеспечивает значительное снижение (- 10 кВт.мин/м2) пиковой OSU скорости тепловыделения при только незначительном увеличении (+ 3 кВт.мин/м2) общей OSU скорости тепловыделения.

Как отвержденный, так и постотвержденный композитные образцы для испытаний подвергают испытанию на 60 сек вертикальное горение с определением времени самозатухания в соответствии с измененным методом Method F BSS-7230 (Revision H). Как отвержденный, так и постотвержденный образцы для испытаний имеют время самозатухания 4 сек.

Пример 2

Препрег получают таким же образом, как в примере 1, за исключением того, что не вводят фосфорсодержащую цианатную сложноэфирную смолу (FR 300) и количество бисфенол-Е цианатной сложноэфирной смолы (AroCy L-10) увеличивают до 70,4% масс. вместо отсутствующей смолы FR 300. Препрег отверждают и постотверждают таким же образом, как в примере 1, и образцы для испытаний получают согласно примеру 1. Отвержденный образец для испытаний имеет пиковую OSU скорость тепловыделения 77 кВт.мин/м2 и общую OSU скорость тепловыделения 64 кВт.мин/м2. Постотвержденный образец для испытаний имеет пиковую OSU скорость тепловыделения 69 кВт.мин/м2 и общую OSU скорость тепловыделения 20 кВт.мин/м2. Согласно настоящему изобретению, предпочтительно, композит постотверждается. Как можно видеть из данного примера, постотверждение обеспечивает значительное снижение как максимальной, так и общей скоростей тепловыделения по сравнению с образцом для испытаний, который не был постотвержден. Кроме того, он должен содержать достаточное количество антипирена из фосфорсодержащей цианатной сложноэфирной смолы для того, чтобы достигнуть пиковой и общей OSU скоростей тепловыделения, которые являются ниже 65 кВт.мин/м2. Для данного типичного композитного материала смола FR300 должна вводиться в количестве, которое будет снижать пиковую и общую OSU скорости тепловыделения ниже 65 кВт.мин/м2 независимо от того, использовалось или нет постотверждение.

Как отвержденный, так и постотвержденный композитные образцы для испытаний подвергают испытанию на 60 сек вертикальное горение с определением времени самозатухания таким же образом, как в примере 1. Отвержденный образец для испытаний имеет время самозатухания 7 сек, а постотвержденный образец для испытаний имеет время самозатухания 6,5 сек.

Пример 3

Полимерную композицию, имеющую следующую рецептуру, получают для использования в образовании полимерной матрицы типичного композитного материала:

67,1% масс. бисфенол-Е цианатной сложноэфирной смолы (AroCy L-10)

11,1% масс. фосфорсодержащей цианатной сложноэфирной смолы (FR 300)

11,9% масс. поли(простой эфир)имида (ULTEM 1000P)

6,7% масс. полиамидимида (TORLON 4000TF)

3,2% масс. бисфенолсульфона (BPS)

Препрег получают таким же образом, как в примере 1. Массовое соотношение поли(простой эфир)имид:полиамидимд в данном примере составляет 1,78:1. Препрег отверждают и постотверждают таким же образом, как в примере 1. Образец для испытаний постотвержденного материала получают согласно примеру 1. Постотвержденный образец для испытаний имеет пиковую OSU скорость тепловыделения 62 кВт.мин/м2 и общую OSU скорость тепловыделения 32 кВт.мин/м2.

Постотвержденный композитный образец для испытаний подвергают испытанию на 60 сек вертикальное горение с определением времени самозатухания таким же образом, как в примере 1. Постотвержденный образец для испытаний имеет время самозатухания 4,7 сек.

Пример 4

Полимерную композицию, имеющую следующую рецептуру, получают для использования в образовании полимерной матрицы типичного композитного материала:

60,4% масс. бисфенол-Е цианатной сложноэфирной смолы (AroCy L-10)

12,9% масс. фосфорсодержащей цианатной сложноэфирной смолы (FR 300)

20,7% масс. поли(простой эфир)имида (ULTEM 1000P)

6,0% масс. полиамидимида (TORLON 4000TF)

0,0% масс. бисфенолсульфона (BPS)

Препрег получают таким же образом, как в примере 1. Типичный препрег отверждают и постотверждают таким же образом, как в примере 1. Образец для испытаний постотвержденного материала получают согласно примеру 1. Типичный постотвержденный образец для испытаний имеет пиковую OSU скорость тепловыделения 51 кВт.мин/м2 и общую OSU скорость тепловыделения 18 кВт.мин/м2.

Постотвержденный композитный образец для испытаний подвергают испытанию на 60 сек вертикальное горение с определением времени самозатухания таким же образом, как в примере 1. Постотвержденный образец для испытаний имеет время самозатухания 2,5 сек.

Сравнительный пример 1

Полимерную композицию, имеющую следующую рецептуру, получают для использования в образовании полимерной матрицы типичного композитного материала:

50,0% масс. бисфенол-Е цианатной сложноэфирной смолы (AroCy L-10)

0,00% масс. фосфорсодержащей цианатной сложноэфирной смолы (FR 300)

41,1% масс. поли(простой эфир)имида (ULTEM 1000P)

6,0% масс. полиамидимида (TORLON 4000TF)

2,9% масс. бисфенолсульфона (BPS)

Препрег получают таким же образом, как в примере 1. Массовое соотношение поли(простой эфир)имид:полиамидимд в данном сравнительном примере составляет 6,85:1, что находится снаружи интервала массовых соотношений, найденного для обеспечения особенно низких OSU скоростей тепловыделения, как показано в примерах 1-3. Сравнительный препрег отверждают и постотверждают таким же образом, как в примере 1, и образец для испытаний постотвержденного материала получают согласно примеру 1.

Отвержденный сравнительный образец для испытаний имеет пиковую OSU скорость тепловыделения 79 кВт.мин/м2 и общую OSU скорость тепловыделения 43 кВт.мин/м2. Постотвержденный образец для испытаний имеет пиковую OSU скорость тепловыделения 82 кВт.мин/м2 и общую OSU скорость тепловыделения 41 кВт.мин/м2.

Как отвержденный, так и постотвержденный сравнительные композитные образцы для испытаний подвергают испытанию на 60 сек вертикальное горение с определением времени самозатухания таким же образом, как в примере 1. Отвержденный образец для испытаний имеет время самозатухания 3,0 сек, а постотвержденный образец для испытаний имеет время самозатухания 6,0 сек.

Постотверждение сравнительного образца не дает в результате никакого улучшения OSU скоростей тепловыделения, тогда как в примере 2 постотверждение значительно снижает как пиковую, так и общую OSU скорости тепловыделения.

Сравнительный пример 2

Полимерную композицию, имеющую следующую рецептуру, получают для использования в образовании полимерной матрицы типичного композитного материала:

60,4% масс. бисфенол-Е цианатной сложноэфирной смолы (AroCy L-10)

10,0% масс. фосфорсодержащей цианатной сложноэфирной смолы (FR 300)

26,7% масс. поли(простой эфир)имида (ULTEM 1000P)

0,0% масс. полиамидимида (TORLON 4000TF)

2,9% масс. бисфенолсульфона (BPS)

Препрег получают таким же образом, как в примере 1. Сравнительный препрег отверждают и постотверждают таким же образом, как в примере 1. Сравнительный образец для испытаний постотвержденного материала получают согласно примеру 1. Сравнительный постотвержденный образец для испытаний имеет пиковую OSU скорость тепловыделения 70 кВт.мин/м2 и общую OSU скорость тепловыделения 43 кВт.мин/м2.

Постотвержденный сравнительный композитный образец для испытаний подвергают испытанию на 60 сек вертикальное горение с определением времени самозатухания таким же образом, как в примере 1. Постотвержденный образец для испытаний имеет время самозатухания 4,7 сек. По сравнению с примером 1 данный сравнительный пример показывает, что исключение полиамидимида из матричной смолы вызывает значительное увеличение значений максимальной и общей OSU скоростей тепловыделения.

Имея описанные таким образом типичные варианты осуществления настоящего изобретения, специалисты в данной области техники должны отметить, что рассмотрение дается только в виде типовых примеров и что различные другие альтернативы, применения и модификации могут быть сделаны в объеме настоящего изобретения. Соответственно, настоящее изобретение не ограничивается вышеописанными вариантами, но ограничивается только последующей формулой изобретения.

Изобретение относится к композитным материалам, которые содержат в качестве полимерной матрицы цианатную сложноэфирную смолу. Указанные высокопрочные композиты являются подходящими для использования в качестве основных конструкций в авиации и в других несущих нагрузку применениях. Матричные смолы составляют 50-80 мас.% компонента цианатной сложноэфирной смолы. Композиция матричной смолы также содержит 10-40 мас.% термопластичной смеси, которая состоит из поли(простой эфир)имида, полиамидимида и 1-15 мас.% антипирена, причем указанный антипирен содержит фосфорсодержащую цианатную сложноэфирную смолу. Композиция может дополнительно содержать от 1 до 10 мас.% отвердителя. Композиты обладают улучшенной ударной вязкостью, имеют низкие характеристики тепловыделения и короткое время самозатухания. 4 н. и 16 з.п. ф-лы, 6 ил., 4 пр.

1. Неотвержденная композитная деталь, содержащая:

полимерную матрицу, содержащую:

50-80 мас.% компонента цианатной сложноэфирной смолы, содержащего одну или более цианатных сложноэфирных смол;

10-40 мас.% термопластичной смеси, содержащей поли(простой эфир)имид и полиамидимид, где массовое соотношение поли(простой эфир)имид : полиамидимид составляет от 5:1 до 1:1;

1-15 мас.% антипирена, причем указанный антипирен содержит фосфорсодержащую цианатную сложноэфирную смолу; и

волокнистое армирование.

2. Неотвержденная композитная деталь по п.1, в которой указанный компонент цианатной сложноэфирной смолы дополнительно содержит от 1 до 10 мас.% компонента отвердителя.

3. Неотвержденная композитная деталь по п.1, в которой массовое соотношение поли(простой эфир)имид : полиамидимид составляет от 4:1 до 2:1.

4. Неотвержденная композитная деталь по п.2, в которой полимерная матрица содержит:

55-65 мас.% указанного компонента цианатной сложноэфирной смолы;

20-30 мас.% указанной термопластичной смеси;

8-12 мас.% указанного антипирена; и

1-5 мас.% указанного компонента отвердителя.

5. Неотвержденная композитная деталь по п.4, в которой массовое соотношение поли(простой эфир)имид : полиамидимид составляет от 4:1 до 2:1.

6. Неотвержденная композитная деталь по любому из пп.2 или 4, в которой указанный отвердитель выбран из группы, состоящей из бисфенолсульфона и бисфенола А.

7. Неотвержденная композитная деталь по п.1, в которой указанное волокнистое армирование содержит однонаправленные волокна.

8. Композитная деталь, содержащая композитную деталь по п.1, в которой указанная полимерная матрица отверждена.

9. Композитная деталь по п.8, в которой указанная композитная деталь образует, по меньшей мере, часть основной конструкции самолета.

10. Композитная деталь по п.8, в которой указанная композитная деталь имеет пиковое OSU тепловыделение менее 65 кВт·мин/м2.

11. Композитная деталь, содержащая композитную деталь по п.2, в которой указанная полимерная матрица отверждена.

12. Способ получения препрега, содержащий следующие стадии: А) обеспечение матричной смолы, содержащей:

50-80 мас.% компонента цианатной сложноэфирной смолы, содержащего одну или более цианатных сложноэфирных смол;

10-40 мас.% термопластичной смеси, содержащей поли(простой эфир)имид и полиамидимид, где массовое соотношение поли(простой эфир)имид : полиамидимид составляет от 5:1 до 1:1;

1-15 мас.% антипирена, причем указанный антипирен содержит фосфорсодержащую цианатную сложноэфирную смолу; и

В) комбинирование указанной матричной смолы с волокнистым армированием с созданием указанного препрега.

13. Способ по п.12, в котором указанный компонент цианатной сложноэфирной смолы дополнительно содержит от 1 до 10 мас.% компонента отвердителя.

14. Способ по п.12, в котором массовое соотношение поли(простой эфир)имид : полиамидимид составляет от 4:1 до 2:1.

15. Способ по п.13, в котором указанный отвердитель выбран из группы, состоящей из бисфенолсульфона и бисфенола А.

16. Способ по п.13, в котором указанная полимерная матрица содержит:

55-65 мас.% указанного компонента цианатной сложноэфирной смолы;

20-30 мас.% указанной термопластичной смеси;

8-12 мас.% указанного антипирена; и

1-5 мас.% указанного компонента отвердителя.

17. Способ по п.12, в котором указанное волокнистое армирование содержит однонаправленные волокна.

18. Способ по п.12, который содержит дополнительную стадию отверждения указанной матричной смолы с формованием отвержденной композитной детали.

19. Способ по п.18, в котором указанная отвержденная композитная деталь образует, по меньшей мере, часть основной конструкции самолета.

20. Способ по п.13, который содержит дополнительную стадию отверждения указанной матричной смолы с формованием отвержденной композитной детали и в котором указанная отвержденная композитная деталь имеет пиковое OSU тепловыделение менее 65 кВт·мин/м2.

| JP 2003128785 A1, 08.05.2003 | |||

| Устройство для генерирования осадков | 1981 |

|

SU945477A1 |

| WO 2009118509 A1, 01.10.2009 | |||

| СОСТАВ СВЯЗУЮЩЕГО ДЛЯ ПОЛУЧЕНИЯ ПРЕПРЕГА | 1993 |

|

RU2105017C1 |

| ЭЛАСТИЧНЫЙ ПОЛИМЕРНЫЙ ЭЛЕМЕНТ, ПОДЛОЖКА ОТВЕРЖДАЮЩЕЙСЯ КОМПОЗИЦИИ, ОТВЕРЖДАЮЩАЯСЯ КОМПОЗИЦИЯ, СПОСОБЫ ИХ ПОЛУЧЕНИЯ, СПОСОБ ОТВЕРЖДЕНИЯ, ИЗДЕЛИЯ | 2001 |

|

RU2272051C2 |

Авторы

Даты

2015-09-10—Публикация

2011-01-28—Подача