Изобретение относится к черной металлургии, а именно к гидрометаллургической переработке железорудного сырья и, в частности, к гидрометаллургической переработке фосфористых магнетитовых руд.

Способ может быть использован в горно-обогатительной и металлургической отраслях.

Постоянно растущая потребность металлургической промышленности в железорудном сырье ведет к необходимости вовлечения в промышленный оборот труднообогатимых, комплексных и бедных по содержанию железа руд, для переработки которых требуются более сложные технологии обогащения с использованием современного оборудования.

Помимо низкого качества руд проблемы переработки фосфористых магнетитовых руд обуславливаются наличием повышенных количеств вредных для металлургического передела примесей (фосфор, медь, цинк), низкой эффективностью магнитной сепарации исходного материала с тонким взаимопрорастанием магнетита с другими рудными и породными минералами, что ведет к образованию значительной доли минеральных сростков даже при тонком измельчении сырья.

Используемая для «облагораживания» (доводки) концентратов магнитной сепарации флотационная технология не позволяет эффективно удалять присутствующие тонко- и микровкрапленные примеси, входящие в состав попутных сульфидных минералов, апатита и других компонентов руд, в результате чего получают магнетитовые концентраты с повышенными содержаниями фосфора, меди, цинка.

Известен способ обогащения магнетитовых руд, предусматривающий переработку руды по технологии, включающей магнитную сепарацию с выводом отвальных хвостов и перечисткой грубого концентрата на винтовых сепараторах с получением готового концентрата и промпродукта, пески из которого после гидроциклонирования и доизмельчения идут на 2-ю стадию магнитной сепарации с выводом отвальных хвостов, а слив - на 3-ю стадию магнитной сепарации с выводом отвальных хвостов и перечисткой концентрата, в результате которой выделяют готовый продукт и циркулирующий промпродукт (патент RU №2241544 С2, опубл. 10.12.2004).

Недостатки способа заключаются в значительных потерях железа (до 15-18%) с выводимыми в отвал на трех стадиях хвостами магнитной сепарации недостаточно раскрытого по магнетиту материала, а также в низкой эффективности метода винтовой сепарации для перечистки чернового магнетитового концентрата, полученного из тонковкрапленных руд сложного минерального состава. Кроме того, при магнитной и винтовой сепарации не происходит обесфосфоривания руды и продуктов обогащения.

Известен способ обогащения железных руд сложного вещественного состава, включающий магнитную сепарацию, более шести стадий гидравлической классификации, высокочастотное виброгрохочение в режиме виброкипения и сегрегации минеральных фракций по объемной плотности и крупности с направлением подрешетных продуктов виброгрохочения на флотацию или винтовые сепараторы с получением гематитового концентрата (патент RU 2432207 C1, опубл. 27.10.2011).

Недостаток способа заключаются в невозможности снижения содержания фосфора в продуктах обогащения путем магнитной сепарации, гидравлической классификации и катионной флотации, и, следовательно, задача снижения вредных для металлургии примесей (фосфора, меди, цинка) не решается.

Наиболее близким по техническому решению и достигаемому результату является способ флотационного обогащения гематитсодержащих железных руд и продуктов из тонковкрапленного железорудного сырья с оксидами железа (гематит, мартит, магнетит), включающий флотацию примесей карбонатных, фосфатных (апатит) и железосодержащих силикатов при рН 8-9 с дозировкой жидкого стекла, затем флотацию оксидов железа с использованием в качестве собирателя фосфорорганического соединения при рН 5-6, создаваемом серной кислотой (патент RU 2494818 C1, опубл. 10.10.2013).

Недостаток способа заключаются в использовании в качестве флотационного собирателя фосфорорганического соединения, что приведет к повышению содержания фосфорсодержащей составляющей в продуктах обогащения при переработке фосфористых руд, а не к ее снижению и, следовательно, противоречит задаче снижения вредной для металлургического передела примеси - фосфора.

Технические задачи изобретения - повышение эффективности переработки фосфористых магнетитовых руд; упрощение технологии переработки с повышением качества магнетитовых концентратов и удалением из них примесей фосфора, меди, цинка; сокращение энергозатратных операций доизмельчения; исключение из схемы цикла флотации чернового магнетитового концентрата.

Техническим результатом изобретения является повышение эффективности переработки фосфористых магнетитовых руд сложного вещественного состава с упрощением и удешевлением технологии переработки экологически безопасным способом, повышением качества конечных продуктов и снижением затрат на переработку.

При изучении биогидрометаллургической технологии (биовыщелачивания) была установлена способность микроорганизмов воздействовать на сульфид- и железосодержащие минералы посредством микроорганизмов Acidithiobacillus, к которым по способности окислять железо относятся Acidithiobacillus ferrooxidans (тионовые железоокисляющие), по способности окислять серу - Acidithiobacillus thiooxidans (тионовые сероокисляющие) и которые присутствуют практически во всех месторождениях железных, серных, сульфидных и других типах руд в широком диапазоне значений рН - от 0,5 до 10. Методы выделения, накопления (культивирования), количественного учета, определения активности и изучения микроорганизмов подробно описаны в соответствующих литературных источниках (например, лит. 1-4).

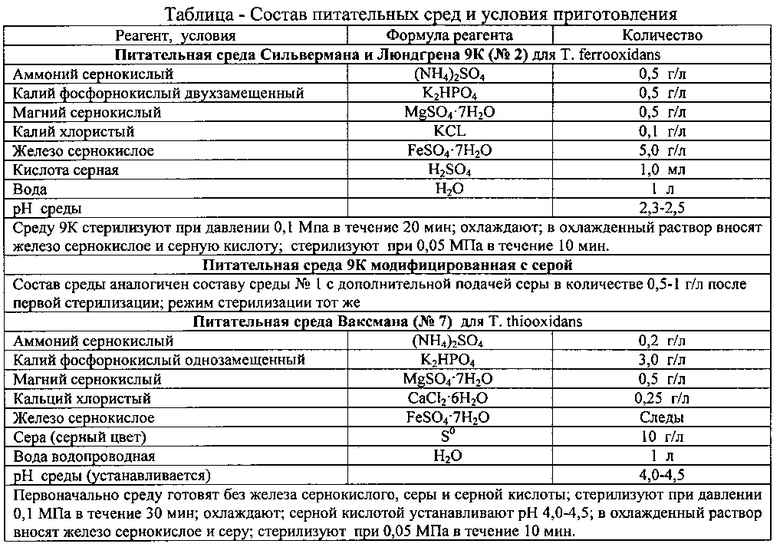

В связи с тем, что в естественном минеральном субстрате исходное количество биоклеток недостаточно для эффективного биовыщелачивания или биоокисления, требуется их накопление (культивирование) с достижением необходимого удельного количества биоклеток. Культивирование проводят путем высева на питательные среды проб руд или вод (кислые шахтные и рудничные воды; подотвальные воды; карьерные дренажи; воды хвостохранилищ, шламоотстойников, шлакохранилищ; воды из водоемов, расположенных вблизи месторождений и пр.). Всего разработано около сорока основных рецептур питательных сред, к которым добавляются модифицированные варианты (лит.1; 4; 5).

Для решения технических задач настоящего изобретения использованы штаммы тионовых ацидофильных микроорганизмов Ac. ferrooxidans и Ac. thiooxidans, выделенные из проб фосфористых магнетитовых руд и присущие естественной биофлоре местности залегания данных руд. Выделение штаммов микроорганизмов Ac. ferrooxidans и Ас. thiooxidans проводили по известной методике высевом материала исходной магнетитовой руды на питательные среды Сильвермана и Люндгрена 9К (№2), модифицированную 9К и Ваксмана (№7), состав которых приведен в таблице. Полученные штаммы смешивали в соотношении 1:1 с созданием биокомплекса микроорганизмов Ac. ferrooxidans и Ас. thiooxidans, который затем культивировали на питательной среде 9К для накопления необходимой удельной концентрации биоклеток. Биокомплекс может храниться до востребования в течение длительного времени и может быть активизирован в любое время.

Суть способа переработки фосфористых магнетитовых руд заключается в том, что исходную руду направляют на мокрую магнитную сепарацию с выделением чернового магнетитового концентрата исходной крупности менее 100 микрометров, который идет на биовыщелачивание с последующей магнитной сепарацией кека биовыщелачивания без дополнительного тонкого измельчения и флотационной доводки для снижения содержания в нем нежелательных примесей.

Выделенный биокомплекс микроорганизмов Ac. ferrooxidans и Ac. thiooxidans привносят в модифицированную питательную среду 9К, которая в своем составе не содержит фосфорного компонента (калия фосфорнокислого двухзамещенного), с доведением удельной концентрации микроорганизмов до уровня n106-n107 клеток/мл в течение 10 суток.

Биовыщелачивание с подачей биокомплекса проводят в чановом проточном режиме при начальных соотношении твердой и жидкой фаз (Т:Ж) 1:10, рН 1,8-2,1, Eh - 640-680 мВ, атмосферном давлении, температуре 33-35°С в течение 3-4 суток. Ежесуточно производится подача в чан свежего чернового магнетитового концентрата и биокомплекса микроорганизмов в количествах, зависящих от производительности и объема чанового оборудования. По мере внесения свежих порций концентрата и биокомплекса микроорганизмов соотношение твердой и жидкой фаз снижают до 1:4.

После биовыщелачивания отделяют раствор выщелачивания, содержащий фосфор, медь, цинк, а образующийся под воздействием микроорганизмов путем раскрытия сростков и разрушения минералов с изменением их структурных свойств кек без доизмельчения направляют на одну стадию мокрой магнитной сепарации с получением высококачественного магнетитового концентрата, немагнитной фракции.

В результате биогидрометаллургической переработки с последующей магнитной сепарацией содержание железа в кеке выщелачивания повышается на 1,8-2,0% абс, содержание фосфора снижается в 2-2,5 раза с достижением значений, не превышающих 0,3%. Степень снижения содержания меди в концентрате составляет 6 при извлечении в раствор более 80% металла, степень снижения содержания цинка - 10 при извлечении в раствор более 90% металла. Помимо отмеченных компонентов в раствор выщелачивания частично переводятся алюминий, магний, ванадий, хром, магний.

Способ позволяет:

- получать высококачественные магнетитовые концентраты с низкими содержаниями фосфора, меди, цинка, пригодные для металлургического передела, и снижением потерь железа на величину около 30%;

- снизить тонину измельчения чернового магнетитового концентрата (с 70 до 100-150 микрометров) с исключением из схемы стадии тонкого измельчения чернового концентрата;

- полностью исключить из схемы цикл флотации с заменой флотационных машин на агитационные чаны, вместимость которых значительно превышает вместимость камер флотационных машин;

- упростить технологическую схему переработки руды;

- повысить эффективность обогащения сырья со снижением капитальных затрат и эксплуатационных расходов на переработку.

Способ устойчив к изменению вещественного состава сырья.

Пример

Фосфористая титаномагнетитовая руда одного из уральских месторождений содержит 13,9% магнетита, 1,17% ильменита и пикроильменита, 2,64% апатита, 0,05% халькопирита, 3,03% гидроксидов и 1,4% оксидов железа. Апатит в руде присутствует в зернах размером 100-250 мкм при неравномерной вкрапленности и гнезд, и линз размером до 5,0 мм, сростков с магнетитом, в виде вкраплений в пироксенах и единичных свободных зернах, что при обогащении ведет к загрязнению магнетитового концентрата фосфором. Основными минералами-носителями меди являются сульфиды (преимущественно халькопирит, реже борнит, халькозин и ковеллин). Исходная руда направляется на три стадии мокрой магнитной сепарации с получением чернового магнетитового концентрата крупностью -100 микрометров, содержащего 59,48% железа общего, 0,53% пентаксида фосфора, 0,12 меди, 0,1% цинка.

Черновой магнетитовый концентрат без тонкого измельчения поступает на биовыщелачивание в чановом проточном режиме с использованием комплекса тионовых ацидофильных микроорганизмов Ac. ferrooxidans и Ac. thiooxidans, полученного при накоплении в течение 10 суток необходимой концентрации биоклеток на рудном субстрате (n106-n107 клеток/мл) на модифицированной питательной среде 9К без использования в ее составе фосфорсодержащих компонентов.

Условия биовыщелачивания: Т:Ж=1:5, атмосферное давление, температура 35°С, начальные рН 1,9 и Eh - 655 мВ, время выщелачивания - 4 суток (96 ч).

Кек биовыщелачивания без доизмельчения направляют на одну стадию мокрой магнитной сепарации с получением магнитной и немагнитной фракций. Содержание железа общего в магнитной фракции повысилось на 1,7% с одновременным снижением содержания пентаксида фосфора до 0,23% (степень снижения - 2,3), меди с 0,12 до 0,02% (степень снижения - 6), цинка - с 0,1 до 0,011% (степень снижения - 9). Извлечение фосфора в раствор выщелачивания составляет 40%, меди - более 80%, цинка - 90%. Также в магнитной фракции из кека выщелачивания на более чем на 40% снижается содержание кремнезема, почти вдвое - алюминия и хрома и на треть - титана, марганца и магния.

Таким образом, биовыщелачивание чернового магнетитового концентрата позволяет улучшить качество конечного концентрата за счет повышения в нем содержания железа, снижения содержаний примесей - фосфора, меди, цинка и др., снизить тонину измельчения чернового магнетитового концентрата с исключением из схемы стадии тонкого измельчения чернового концентрата, полностью исключить из схемы цикл флотации, упростить технологическую схему переработки руды, снизить эксплуатационные расходы и капитальные затраты на переработку руды. Способ устойчив к изменению вещественного состава исходного минерального сырья.

Список литературы

1. Биотехнология металлов. Практическое руководство (Науч. редакторы: Г.И. Каравайко (СССР), Дж. Росси (Италия), А. Агате (Индия), С. Грудев (Болгария), З.А. Авакян (СССР). М.: Центр Международных проекта ГКНТ в соответствии с программой международного проекта СССР/ЮНЕП «Биотехнология металлов как экономически приемлемый метод рационального использования минеральных ресурсов», 1989. 375 с.

2. Полькин С.И., Адамов Э.В., Панин В.В. Технология бактериального выщелачивания цветных и редких металлов. М.: «Недра», 1982. 288 с.

3. Васючков Ю.Ф. Биотехнология горных работ: Учебник. М.: Изд-во «Горная книга», 2011. 351 с.

4. Каравайко Г.И. Микроорганизмы рудных месторождений, их физиология и использование в гидрометаллургии. Автореф. дисс.на соискание учен, степени докт. биол. наук. М., 1973.

5. Каравайко Г.И., Кузнецов С.И., Голомзик А.И. Роль микроорганизмов в выщелачивании металлов из руд. М.: «Наука», 1972.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМБИНИРОВАННЫЙ СПОСОБ ПЕРЕРАБОТКИ ТРУДНООБОГАТИМЫХ СВИНЦОВО-ЦИНКОВЫХ РУД | 2015 |

|

RU2601526C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ МЕДЕПЛАВИЛЬНОГО ПРОИЗВОДСТВА | 2015 |

|

RU2629129C2 |

| СПОСОБ КУЧНОГО БИОВЫЩЕЛАЧИВАНИЯ МАРГАНЦА ИЗ МАРГАНЕЦСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2018 |

|

RU2686158C1 |

| СПОСОБ ДОВОДКИ ЧЕРНОВОГО ВЫСОКОСЕРНИСТОГО МАГНЕТИТОВОГО КОНЦЕНТРАТА | 2013 |

|

RU2537684C1 |

| КУЧНОЕ БИОВЫЩЕЛАЧИВАНИЕ БЕДНОГО УПОРНОГО МИНЕРАЛЬНОГО СЫРЬЯ ПРИРОДНОГО И ТЕХНОГЕННОГО ПРОИСХОЖДЕНИЯ | 2017 |

|

RU2679724C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ ИЗ ОТРАБОТАННЫХ ШТАБЕЛЕЙ КУЧНОГО ВЫЩЕЛАЧИВАНИЯ | 2015 |

|

RU2622534C2 |

| СПОСОБ ПЕРЕРАБОТКИ СМЕШАННЫХ МЕДЬСОДЕРЖАЩИХ РУД С ПРЕДВАРИТЕЛЬНЫМ ГРАВИТАЦИОННЫМ КОНЦЕНТРИРОВАНИЕМ И БИОВЫЩЕЛАЧИВАНИЕМ ЦВЕТНЫХ МЕТАЛЛОВ | 2012 |

|

RU2501869C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ СКАНДИЯ ИЗ ПИРОКСЕНИТОВОГО СЫРЬЯ | 2010 |

|

RU2448176C2 |

| СПОСОБ ГЛУБОКОЙ УТИЛИЗАЦИИ ЖЕЛЕЗОСОДЕРЖАЩИХ ОТХОДОВ | 2015 |

|

RU2623928C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МЕДИ ИЗ СУЛЬФИДСОДЕРЖАЩЕЙ РУДЫ | 2011 |

|

RU2471006C1 |

Изобретение относится к гидрометаллургической переработке фосфористых магнетитовых руд. Способ переработки включает получение чернового магнетитового концентрата крупностью -100 мкм магнитной сепарацией. Далее ведут его биовыщелачивание с использованием биокомплекса ацидофильных тионовых микроорганизмов Ac. ferrooxidans и Ac. Thiooxidans и одностадиальную мокрую магнитную сепарацию кека биовыщелачивания с получением магнетитовых концентратов высокого качества, немагнитной фракции и раствора биовыщелачивания с выводом в него более 40% фосфора, 80% меди, 90% цинка. Техническим результатом является повышение эффективности переработки фосфористых магнетитовых руд сложного вещественного состава с упрощением и удешевлением технологии переработки экологически безопасным способом, повышением качества конечных продуктов и снижением затрат на переработку. Способ устойчив к изменению вещественного состава сырья. 5 з.п. ф-лы, 1 табл., 1 пр.

1. Способ переработки фосфористых магнетитовых руд, включающий магнитную сепарацию с получением чернового магнетитового концентрата, отличающийся тем, что черновой магнетитовый концентрат с исходной крупностью менее 100 микрометров подвергают биовыщелачиванию с использованием комплекса культивированных микроорганизмов, представляющих собой адаптированные к исходной руде штаммы ацидофильных тионовых микроорганизмов Ac. ferrooxidans и Ac. Thiooxidans в соотношении 1:1, с последующей магнитной сепарацией образующегося кека в одну стадию с получением высококачественного магнетитового концентрата, немагнитной фракции и раствора выщелачивания, содержащего фосфор, медь и цинк.

2. Способ по п. 1, отличающийся тем, что культивирование микроорганизмов ведут до достижения удельной концентрации биоклеток на уровне n106-n107 клеток/мл в течение 10 суток без использования в составе питательной среды 9К фосфорсодержащих компонентов.

3. Способ по п. 1, отличающийся тем, что биовыщелачивание ведут при начальных значениях соотношения твердой и жидкой фаз Т:Ж=1:10, температуры 33-35°С, рН 1,8-2,1 и Eh - 640-680 мВ, атмосферном давлении.

4. Способ по п. 1, отличающийся тем, что биовыщелачивание ведут в чановом проточном режиме в течение 3-4 суток.

5. Способ по п. 4, отличающийся тем, что при биовыщелачивании ежесуточно в чан подается свежий черновой магнетитовый концентрат и биокомплекс микроорганизмов.

6. Способ по п. 5, отличающийся тем, что при подаче свежего чернового магнетитового концентрата и биокомплекса микроорганизмов соотношение твердой и жидкой фаз снижают до Т:Ж=1:4.

| СПОСОБ ОБОГАЩЕНИЯ МАГНЕТИТОВЫХ РУД | 2003 |

|

RU2241544C2 |

| СПОСОБ ПОВЫШЕНИЯ ЭФФЕКТИВНОСТИ ПРОИЗВОДСТВА ЖЕЛЕЗОРУДНЫХ КОНЦЕНТРАТОВ | 2010 |

|

RU2443474C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОЛЛЕКТИВНОГО КОНЦЕНТРАТА ИЗ СМЕШАННЫХ ТОНКОВКРАПЛЕННЫХ ЖЕЛЕЗНЫХ РУД | 2009 |

|

RU2388544C1 |

| AU 2006312941 A1, 18.05.2007 | |||

| US 4067953 A, 10.01.1978 | |||

| US 4132635 A, 02.01.1979 | |||

| Фундамент | 1985 |

|

SU1293280A1 |

Авторы

Даты

2016-10-10—Публикация

2015-06-05—Подача