Изобретение относится к порошковой металлургии.

Известен способ динамического горячего прессования (ДГП), включающий формование пористой заготовки равной высоты, ее нагрев и горячее доуплотнение, осуществляемое путем осадки.

Этот способ не позволяет изготавливать высококачественные порошковые диски из-за пониженной плотности периферийной части изделия.

Наиболее близким техническим решением является способ динамического горячего прессования порошковых изделий, включающий формование порошковой заготовки с переменной высотой, нагрев и штамповку в изделие постоянной высоты. Данный способ позволяет снизить неравномерность распределения плотности за счет компенсации недостатка материала в технологическом зазоре при заполнении последнего в процессе горячей штамповки заготовки.

Однако известный способ не обеспечивает изготовление высокоплотных порошковых дисков с повышенным качеством материала в наиболее нагруженной части. Это обусловлено тем, что при горячем доуплотнении не осуществляется дополнительная деформация порошкового материала.

Целью изобретения является повышение качества дисков путем улучшения межчастичного сращивания материала в наиболее нагруженной части изделия.

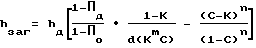

Поставленная цель достигается тем, что в способе изготовления высокоплотных порошковых дисков, заключающемся в предварительном формовании заготовки с участками переменной высоты, ее нагреве и горячем доуплотнении, при выполнении последней операции дополнительно деформируют наиболее нагруженную его часть со степенью 0,2 ... 0,6, а высоту заготовки определяют по формуле

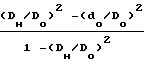

для дисков с нагруженной наружной частью:

hзаг=hд - в ненагруженной части;

hзаг= h

·

·  -

-

- в нагруженной части;

- в нагруженной части;

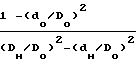

для дисков с нагруженной внутренней частью:

hзаг=hд - в ненагруженной части;

hзаг= h

·

·  -

-

- в нагруженной части; где C=

- в нагруженной части; где C=

- геометрический параметр наиболее нагруженной части диска;

- геометрический параметр наиболее нагруженной части диска;

K=

- геометрический параметр диска;

- геометрический параметр диска;

hд - высота диска, мм;

hзаг - высота заготовки, мм;

Do и do - наружный и внутренний диаметры диска, мм;

Dн - диаметр нагруженной части диска, мм;

Пд и По - пористость диска и заготовки.

Сопоставительный анализ заявляемого решения с прототипом показывает, что предлагаемый способ отличается от известного новым режимом формообразования изделия в процессе горячего доуплотнения пористой заготовки, заключающимся в дополнительной деформации порошкового материала со степенью 0,2 ... 0,6 наиболее нагруженной части диска и новой формой заготовки. При этом обеспечивается новое свойство - улучшение межчастичного сращивания порошкового материала в наиболее нагруженной части диска за счет пластической деформации материала частиц, дробления пленок примесей и дополнительной активации поверхности в результате этого.

На фиг. 1 представлена схема осуществления предлагаемого способа для дисков с нагруженной наружной частью; на фиг. 2 - схема осуществления способа для дисков с нагруженной внутренней частью.

Слева от осевой линии показано положение пористой заготовки 1 в матрице 2, пуансонов 3 и 4 и иглы 5 перед началом горячего доуплотнения, а справа - высокоплотный порошковый диск 6 и положение инструмента в конце горячего доуплотнения.

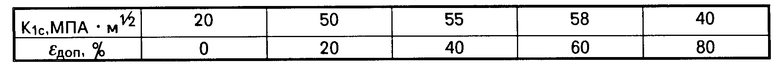

Проведенные экспериментальные исследования показали, что при дополнительной деформации со степенью 0,2 ... 0,6 обеспечивается повышение качества межчастичного сращивания в 1,2-2,5 раза, оцениваемое по низкотемпературной трещиностойкости порошкового материала (см. таблицу).

Выявленные закономерности можно объяснить следующим.

Увеличение значений трещиностойкости К1с при повышении степени дополнительной деформации ε доп от 0 до 60% обусловлено улучшением качества сращивания за счет увеличения сдвиговых деформаций на контактных поверхностях и дробление пленок примесей в результате этого. Снижение К1с при εдоп> 60% обусловлено перенаклепом материала, что приводит к изменению характера разрушения от транскристаллитного при εдоп=20-60% к межчастичному при εдоп> 60% . Значения К1с высокоплотного порошкового материала на основе ПЖВ 2.160.26 при 196оС в зависимости от степени дополнительной деформации εдоп представлены в таблице.

Основной геометрический параметр пористой заготовки - высоту нагруженной части пористой заготовки определим из условия равенства высот заготовки ненагруженной части диска и заготовки, обеспечивающего максимально возможную степень дополнительной деформации порошкового материала.

Исходя из равенства масс до и после деформации, получим:

для диска с нагруженной наружной частью (ДННЧ)

hд(D2o-d2o)(1-Пд)=hд(D2н-d2о)(1-По)+ + hзаг(D2o-D2н)(1-По).

для диска с нагруженной внутренней частью (ДНВЧ)

hд(D2o-d2o)(1-Пд)=hд(D2o-D2н)(1-По)+ + hзаг(D2н-d2o)(1-По).

Преобразуя, вычислим высоту заготовки в нагруженной части диска:

для ДННЧ

hзаг =  =

=

= h

·

·  _

_

=

=

= h

·

·  -

-

,

,

для ДНВЧ

hзаг =  =

=

= h

·

·  -

-

.

.

Введем обозначения:

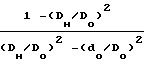

C= - геометрический параметр нагруженной части диска;

- геометрический параметр нагруженной части диска;

K=  - геометрический параметр диска, тогда высота заготовки нагруженной части диска для ДНВЧ

- геометрический параметр диска, тогда высота заготовки нагруженной части диска для ДНВЧ

hзаг= h

·

·  -

-

,

,

для ДННЧ

hзаг= h ·

·  -

-

.

.

П р и м е р. Формование пористой заготовки производят из шихты на основе железного порошка ПЖВ 2.160.26, содержащей 0,8% графита и 5% ферромарганца ФМм 1,5 в пресс-форме по схеме одностороннего прессования на гидравлическом прессе. Давление прессования составляет 500 МПа, величина исходной пористости 20%. Высоту нагруженной внешней части диска определяют по формуле

hзаг= h ·

·  -

-

=

=

= 1,5  ·

·  -

-  = 2,05 мм , где hд=1,5 мм - высота диска;

= 2,05 мм , где hд=1,5 мм - высота диска;

K= =

=  = 0,23 - геометрический параметр диска;

= 0,23 - геометрический параметр диска;

do=55 мм - внутренний диаметр диска;

Do=115 мм - наружный диаметр диска;

C=  =

=  = 0,55 - геометрический параметр нагруженной части диска.

= 0,55 - геометрический параметр нагруженной части диска.

Пд=0,03 - остаточная пористость диска.

Спекание заготовки осуществляют в среде диссоциированного аммиака (ДА) в течение 2 ч при 1150оС. Кратковременный нагрев под горячее доуплотнение проводят в среде ДА при 1150оС в течение 10-12 мин. Горячее доуплотнение проводят в специальном штампе на молоте с приведенной энергией уплотнения 240 мДж/м3.

Степень дополнительной деформации наиболее нагруженной части диска составляет

εдоп=  = 1 -

= 1 -  = 1 -

= 1 -  = 0,27

= 0,27

Использование предлагаемого способа обеспечивает по сравнению с существующим повышение качества межчастичного сращивания порошкового материала нагруженной части диска, оцениваемое по увеличению в 2,5-2,9 раза трещиностойкости материала при 196оС.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения высокоплотного порошкового азотсодержащего материала на основе железа | 2024 |

|

RU2832993C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПЛОТНЫХ ПОРОШКОВЫХ БИМЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ БРОНЗА - ЖЕЛЕЗО | 1993 |

|

RU2090311C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПЛОТНЫХ ПОРОШКОВЫХ ИЗДЕЛИЙ С ПРОДОЛЬНЫМИ ВЫСТУПАМИ И ПАЗАМИ | 1994 |

|

RU2087256C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НИЗКОПОРИСТЫХ ПОРОШКОВЫХ ИЗДЕЛИЙ | 2003 |

|

RU2247629C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПЛОТНОГО ПОРОШКОВОГО ФОСФОРСОДЕРЖАЩЕГО МАТЕРИАЛА НА ОСНОВЕ ЖЕЛЕЗА | 2012 |

|

RU2494836C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БОРИРОВАННЫХ ПОРОШКОВЫХ ИЗДЕЛИЙ | 1999 |

|

RU2158658C2 |

| Способ изготовления спеченных антифрикционных изделий | 1981 |

|

SU1092009A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРОШКОВЫХ МНОГОСЛОЙНЫХ ИЗДЕЛИЙ | 1998 |

|

RU2148475C1 |

| Способ изготовления высокоплотных спеченных изделий (его варианты) | 1982 |

|

SU1049184A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НИЗКОПОРИСТЫХ ТРУБЧАТЫХ ПОРОШКОВЫХ ИЗДЕЛИЙ | 1994 |

|

RU2066597C1 |

Сущность изобретения, в способе, включающем предварительное формование заготовки с участками переменной высоты, ее нагрев и горячее доуплотнение осуществляют дополнительную деформацию порошкового материала со степенью 0,2...0,6 наиболее нагруженной части диска, а высоту заготовки определяют по формуле. 2 ил., 1 табл.

СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПЛОТНЫХ ПОРОШКОВЫХ ДИСКОВ, включающий формование заготовки с участками переменной высоты, нагрев и горячее доуплотнение, отличающийся тем, что при горячем доуплотнении осуществляют дополнительную деформацию наиболее нагруженной части диска со степенью 0,2 - 0,6, а высоту заготовки hзаг определяют по формуле

в нагруженной части диска,

hзаг = hд

в ненагруженной части диска,

где n = 1, m = 0; d = 1 - постоянные коэффициенты для диска с нагруженной наружной частью;

n = -1, m = 1; d = -1 - постоянные коэффициенты для диска с нагруженной внутренней частью; - геометрический параметр нагруженной части диска;

- геометрический параметр нагруженной части диска; - геометрический параметр диска;

- геометрический параметр диска;

hд, hо - высота диска и заготовки, мм;

Dо, dо - наружный и внутренний диаметр диска соответственно, мм;

Dн - диаметр нагруженной части диска, мм;

Пд, По - остаточная пористость диска и исходная пористость заготовки соответственно.

| Способ динамического горячего прессования порошковых изделий | 1984 |

|

SU1260117A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1995-01-09—Публикация

1991-07-15—Подача