Изобретение относится к области порошковой металлургии, в частности к материалам на основе железного порошка, и может быть использовано при изготовлении средне- и тяжелонагруженных конструкционных деталей, испытывающих статические, динамические и циклические нагрузки.

Известен способ получения порошковых материалов, легированных азотом, который заключается в последовательном выполнении следующих операций: приготовление шихты на основе железного порошка, содержащего 0,30 мас. % молибдена, с добавками графита, нитридов кремния, хрома и марганца, статическое холодное прессование (СХП) шихты при давлении, обеспечивающем пористость холоднопрессованных заготовок ~ 10%, спекание холоднопрессованных заготовок в азотоводородной среде при 1120°С в течение 30 мин, термическая обработка [Schade Ch. Nitrogen Alloying of PM Steels: Processing and Properties / Ch. Schade, T. Murphy // PM2010. World Powder Metallurgy Congress & Exhibition. Proceedings. - European Powder Metallurgy Association, 2010. - Vol. 3. - P. 129-136].

Недостатками данного способа являются относительно низкие значения прочности (σ0,2=650 МПа) из-за наличия остаточной пористости в материале, а также наличие структурной неоднородности, обусловленной неоднородным распределением азота и легирующих элементов в объеме материала в связи трудностью диффузионного растворения нитридов указанных элементов в железной матрице.

Известен также способ получения азотсодержащего порошкового материала на железной основе, который заключается в следующем: приготовление шихты на основе распыленного порошка хромомолибденовой стали с добавкой углерода и связующего, статическое холодное прессование шихты при давлении, обеспечивающем пористость холоднопрессованных заготовок 9-11%, удаление связующего, спекание холоднопрессованных заготовок в азотоводородной среде при 1120°С в течение 30 мин, термическая обработка [Bergman О. Effects of Nitrogen Uptake During Sintering on the Properties of PM Steels Prealloyed with Chromium / O. Bergman // EURO PM 2001. Proceedings of the European Congress and Exhibition on Powder Metallurgy. Acropolis Convention Centre, Nice, France, October 22-24, 2001. - European Powder Metallurgy Association. - 2001. - Vol. 1. - P. 64-69].

Недостатками данного способа являются относительно низкие значения выносливости (σ-1=120-215 МПа) из-за наличия остаточной пористости в материале и выделения нитридов хрома по границам зерен матрицы.

Наиболее близким по технической сущности к предлагаемому является способ получения высокоплотного порошкового азотсодержащего материала на основе железа, принятый за прототип, заключающийся в последовательном выполнении следующих операций: приготовление шихты на основе железного порошка с добавками графита, нитрида железа (в количестве, соответствующем содержанию 0,6 мас. % азота), никеля и лигатур, содержащих хром и марганец; последующее смешивание с пластификатором, статическое холодное прессование шихты при давлении, обеспечивающем пористость холоднопрессованных заготовок 15-20%; двухэтапное доуплотнение пористых заготовок, включающее нагрев в среде аммиака до температуры 590-730°С и уплотнение до относительной плотности 0,95-0,97 - на первом этапе; последующий высокотемпературный нагрев и уплотнение до относительной плотности ≥0,985 - на втором этапе; высокотемпературный гомогенизирующий отжиг, термическая обработка [Дорофеев В.Ю. Получение высокоплотных порошковых материалов, легированных азотом / В.Ю. Дорофеев, И.А. Кособоков, В.И. Лозовой // Порошковая металлургия и металловедение материалов специального назначения: Межвуз. сб. - Куйбышев: КуАИ, 1986. - С. 53-59].

К числу недостатков данного способа относятся:

- использование в качестве основы железного порошка с добавками порошков легирующих компонентов или их лигатур обусловливает наличие структурной неоднородности в материале и затрудняет диффузионное растворение азота в матрице;

- наличие сквозной пористости в холоднопрессованных заготовках (общая пористость заготовок 15-20%) обусловливает возможность окисления поверхностей открытых пор при выполнении операций, связанных с нагревом заготовки в печи и последующей ее технологической транспортировки из печи в матрицу пресс-формы и в самой матрице;

- проведение высокотемпературного гомогенизирующего отжига как заключительной операции технологического процесса, осуществляемого после 2-го доуплотнения заготовок, приводит к:

- распаду азотсодержащих фаз с выделением газообразного азота, образованию газовых пузырей, локализованных в порах и на межчастичных границах, и формированию трещин и расслоений;

- выделению крупных частиц нитридов легирующих элементов, при этом не обеспечивается диффузионное растворение азота в железной матрице и его наличие в составе твердого раствора.

Совместное воздействие указанных негативных факторов снижает качество межчастичного сращивания, механические свойства и выносливость высокоплотного порошкового азотсодержащего материала на основе железа.

Задачей изобретения является улучшение качества межчастичного сращивания, повышение механических свойств и выносливости порошкового азотсодержащего материала на основе железа, что обеспечивает возможность его использования при изготовлении средне- и тяжелонагруженных конструкционных деталей, испытывающих статические, динамические и циклические нагрузки.

Техническим результатом является улучшение качества межчастичного сращивания, повышение ударной вязкости, прочности и выносливости.

Указанный технический результат достигается способом получения высокоплотного порошкового азотсодержащего материала на основе железа, включающим приготовление шихты на основе железного порошка с добавкой графита и нитрида железа в количестве, соответствующем содержанию 0,6 мас. % азота, последующее смешивание с пластификатором, статическое холодное прессование шихты, двухэтапное доуплотнение пористых заготовок, включающее на первом этапе нагрев в среде аммиака до температуры 590-730°С и уплотнение до относительной плотности 0,95-0,97, последующий высокотемпературный нагрев и уплотнение до относительной плотности ≥0,985 на втором этапе, их отжиг и термическую обработку, при этом в качестве основы используют распыленный порошок хром- и/или молибденсодержащей стали, а статическое холодное прессование проводят при давлении, обеспечивающем пористость холоднопрессованных заготовок 10-12%, причем после первого доуплотнения проводят отжиг в два этапа:

- на первом этапе нагрев при 900-950°С в течение 1-2 ч;

- на втором этапе подъем температуры до 1100-1200°С и выдержка в течение 4-6 ч.

Использование в качестве основы распыленного порошка хром- и/или молибденсодержащей стали обеспечивает возможность диффузионного растворения азота из состава частиц нитрида железа в матрице, представляющей собой легированный хромом и/или молибденом феррит, что обусловливает наличие азота в материале заготовки в состоянии после отжига преимущественно в составе твердого раствора. В присутствии азота активизируются процессы образования общих зерен и контактное взаимодействие на межчастичных поверхностях. Это приводит к улучшению качества межчастичного сращивания и повышению характеристик прочности, ударной вязкости и выносливости. Дополнительным фактором, способствующим повышению указанных характеристик азотсодержащих сталей, является формирование дисперсных выделений карбонитридных фаз, которые локализованы на межчастичных границах и в глубине частиц и зерен, что связано с неполной гомогенизацией материала по азоту. Кроме того, наличие азота в составе твердого раствора в железе способствует формированию после термообработки структуры мартенсита смешанного типа - пакетного и игольчатого, что способствует повышению ударной вязкости.

Проведение статического холодного прессования при давлении, обеспечивающем пористость холоднопрессованных заготовок 10-12%, обусловливает возможность герметизации пор, что предотвращает их дополнительное окисление кислородом воздуха, а также эвакуацию азота, формирующегося при диссоциации нитрида железа, из объема заготовки.

Проведение статического холодного прессования при давлении, обеспечивающем пористость холоднопрессованных заготовок менее 10%, вызывает чрезмерное увеличение нагрузок и формирование сколов и трещин на деталях пресс-инструмента. При пористости заготовок более 12% часть пор является негерметичной. Такие поры сообщаются с окружающей средой, что обусловливает эвакуацию газообразного азота из объема заготовки и окисление припоровых поверхностей заготовки в процессе выполнения первого доуплотнения.

Проведение после первого доуплотнения двухэтапного отжига: на первом этапе при 900-950°С в течение 1-2 ч, на втором этапе - подъем температуры до 1100-1200°С и выдержка в течение 4-6 ч - обеспечивает диффузионное растворение азота из состава частиц нитрида железа в легированной хромом и/или молибденом матрице с преимущественным распределением его в составе твердого раствора. Наличие азота в составе твердого раствора способствует образованию общих зерен на межчастичных поверхностях, что приводит к улучшению качества межчастичного сращивания и повышению характеристик прочности, ударной вязкости и выносливости. Повышению характеристик ударной вязкости способствует формирование после термообработки структуры пакетного и игольчатого мартенсита. В результате неполной гомогенизации материала по азоту в процессе выполнения двухэтапного отжига на межчастичных границах выделяются дисперсные частицы карбонитридных фаз, наличие которых также способствует улучшению качества межчастичного сращивания и повышению характеристик прочности, ударной вязкости и выносливости.

Уменьшение температуры и продолжительности отжига менее 900°С, 1 ч на первом этапе и 1100°С, 4 ч на втором этапе вызывает снижение активности процессов диссоциации нитридов железа и последующего диффузионного растворения азота в легированной хромом и/или молибденом матрице, что приводит к существенному снижению его содержания в составе твердого раствора, качества межчастичного сращивания и характеристик прочности, ударной вязкости и выносливости. Увеличение температуры и продолжительности отжига более 950°С, 2 ч на первом этапе и 1200°С, 6 ч на втором этапе вызывает активизацию выделения газообразного азота, что обусловливает формирование расслоений и трещин в заготовках после отжига, которые сохраняются в структуре получаемого азотсодержащего материала, и приводит к снижению характеристик прочности, ударной вязкости и выносливости.

Пример

Шихту готовят на основе распыленного порошка низколегированной стали, содержащего, % (по массе):

а) Cr - 3,00; Мо - 0,50; С - <0,01; О - 0,21; Fe - ост.

б) Мо - 1,50; С - <0,01; О - 0,10; Fe - ост.

В качестве углеродсодержащей добавки используют карандашный графит ГК-1 ГОСТ 4404-78, а в качестве азотсодержащей - порошок нитрида железа Fe4N. Расчетное содержание азота и графита в образцах составляет, соответственно, 0,6 и 0,8 мас. %. Шихтоприготовление осуществляют в планетарной центробежной мельнице САНД-1 в течение 1 ч. После этого проводят статическое холодное прессование шихты и получают заготовки призматических образцов для механических испытаний пористостью 10-12% (табл.). Полученные заготовки доуплотняют на лабораторном копре в два этапа. На первом этапе доуплотняют кратковременно нагретые в среде аммиака до температуры 700°С холоднопрессованные заготовки, что снижает риск диссоциации нитрида железа Fe4N (γ'-фазы). Это связано с тем, что активная диссоциация γ'-фазы при нагреве в инертной атмосфере протекает при температуре 700-800°С. При 700°С аммиак частично диссоциирует (степень диссоциации ~ 70%) с образованием атомарного азота. Заметного насыщения азотом в процессе кратковременной преддеформационной выдержки не наблюдается, γ'-фаза не диссоциирует.

После первого доуплотнения проводят двухэтапный отжиг заготовок в среде диссоциированного аммиака. На первом этапе отжига заготовки нагревают до 900-950°С в течение 1-2 ч. При этом наблюдается активная диссоциация нитрида железа и образование нитридных фаз на основе Cr и/или Мо. На втором этапе отжига температуру в печи поднимают до 1100-1200°С и осуществляют выдержку в течение 4-6 ч, что обеспечивает диффузионное растворение азота в легированной хромом и/или молибденом матрице с преимущественным распределением его в составе твердого раствора.

После отжига заготовки нагревают до 1150-1180°С в камерной электропечи периодического действия с силитовыми нагревателями в защитной среде диссоциированного аммиака с температурой точки росы - 40°С и проводят второе доуплотнение. Доуплотненные заготовки подвергают термической обработке - закалке и низкому отпуску.

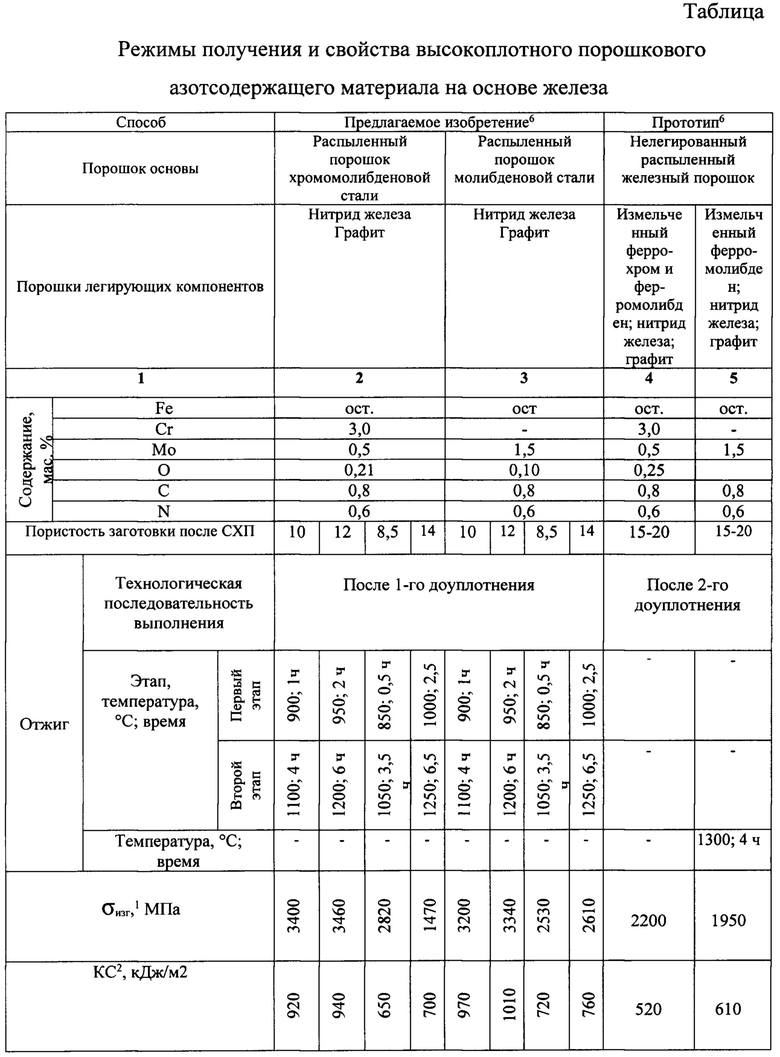

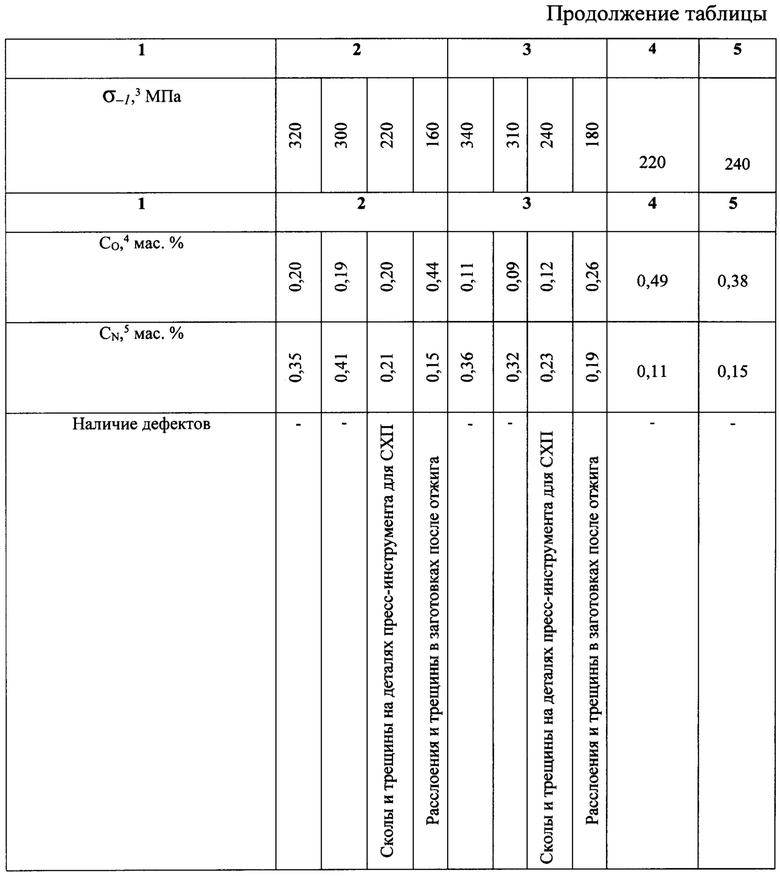

Результаты определения механических свойств и контактной выносливости полученных образцов приведены в табл. Анализ этих результатов показывает, что получение высокоплотного порошкового азотсодержащего материала на основе железа по предлагаемому способу обеспечивает улучшение качества межчастичного сращивания, о чем свидетельствует повышение абсолютных значений ударной вязкости. Получение материала по предлагаемому способу обусловливает также увеличение прочности и выносливости.

Примечания:

1 - предел прочности при изгибе;

2 - ударная вязкость;

3 - усталостные испытания проводили при симметричном цикле нагружения на машине УКИ-10М с частотой вращения 6000 об/мин. Схема нагружения - консольный изгиб. Испытаниям подвергали образцы типа II (ГОСТ 25.502-79) диаметром 5 мм и длиной рабочей части 25 мм. В результате испытаний определяли значения предела выносливости σ-1;

4 - определено на газоанализаторе LECO методом вакуумного плавления;

5 - содержание азота в α-фазе, определяли, измеряя параметр кристаллической решетки с учетом данных [Wriedt Н. A. Lattice dilation of а-Fe by nitrogen / H.A. Wriedt, L. Zwell // Trans. Metall. AIME. - 1962. - Vol. 224. - No 12. - P. 1242-1246; Wriedt H.A. The Fe-N (iron-nitrogen) system / H.A. Wriedt, N.A. Gokcen, R.H. Nafziger // Bulletin of Alloy Phase Diagrams. - 1987. - V. 8. - P. 355-377];

6 - термическая обработка: закалка в 10%-ном водном растворе NaCl (860°С, 20 мин) → отпуск: 200°С, 1 ч.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПЛОТНОГО ПОРОШКОВОГО ХРОМСОДЕРЖАЩЕГО МАТЕРИАЛА НА ОСНОВЕ ЖЕЛЕЗА | 2015 |

|

RU2588979C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПЛОТНОГО ПОРОШКОВОГО ФОСФОРСОДЕРЖАЩЕГО МАТЕРИАЛА НА ОСНОВЕ ЖЕЛЕЗА | 2012 |

|

RU2494836C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПЛОТНЫХ ПОРОШКОВЫХ ДИСКОВ | 1991 |

|

RU2026155C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПЛОТНОГО ФРИКЦИОННОГО ПОРОШКОВОГО ФОСФОРСОДЕРЖАЩЕГО МАТЕРИАЛА НА ОСНОВЕ ЖЕЛЕЗА | 2014 |

|

RU2564654C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БОРИРОВАННЫХ ПОРОШКОВЫХ ИЗДЕЛИЙ | 1999 |

|

RU2158658C2 |

| Способ изготовления высокоплотных спеченных изделий (его варианты) | 1982 |

|

SU1049184A1 |

| Способ изготовления изделий из шихты на основе металлического порошка, модифицированного диэлектрическими порошками | 2020 |

|

RU2765562C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО КАТОДА ДЛЯ НАНЕСЕНИЯ МНОГОКОМПОНЕНТНЫХ ИОННО-ПЛАЗМЕННЫХ ПОКРЫТИЙ | 2013 |

|

RU2534324C1 |

| Способ получения коррозионностойких порошков из стали Х17 в керосине | 2020 |

|

RU2735844C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПЛОТНЫХ ПОРОШКОВЫХ БИМЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ БРОНЗА - ЖЕЛЕЗО | 1993 |

|

RU2090311C1 |

Изобретение относится к порошковой металлургии, в частности к получению высокоплотного порошкового азотсодержащего материала на основе железа. Готовят шихту, содержащую распыленный порошок хром- и/или молибденсодержащей стали, графит и нитрид железа в количестве, соответствующем содержанию 0,6 мас. % азота. Проводят статическое холодное прессование при давлении, обеспечивающем пористость 10-12%. Доуплотнение проводят в два этапа: на первом этапе - нагрев в среде аммиака до температуры 590-730°С и уплотнение до относительной плотности 0,95-0,97, на втором этапе - высокотемпературный нагрев и уплотнение до относительной плотности не менее 0,985. После первого этапа доуплотнения проводят отжиг в два этапа: на первом этапе заготовку нагревают до 900-950°С в течение 1-2 ч, а на втором этапе температуру повышают до 1100-1200°С и выдерживают в течение 4-6 ч. Обеспечивается улучшение качества межчастичного сращивания, повышение ударной вязкости, прочности и выносливости. 1 табл., 1 пр.

Способ получения высокоплотного порошкового азотсодержащего материала на основе железа, включающий приготовление шихты, содержащей порошок на основе железа, последующее смешивание с пластификатором, статическое холодное прессование шихты, доуплотнение, отжиг и термическую обработку, отличающийся тем, что в качестве порошка на основе железа используют распыленный порошок хром- и/или молибденсодержащей стали, при этом в шихту дополнительно вводят графит и нитрид железа в количестве, соответствующем содержанию 0,6 мас. % азота, статическое холодное прессование шихты проводят при давлении, обеспечивающем пористость холоднопрессованных заготовок 10-12%, доуплотнение проводят в два этапа, причем на первом этапе осуществляют нагрев в среде аммиака до температуры 590-730°С и уплотнение до относительной плотности 0,95-0,97, а на втором этапе осуществляют высокотемпературный нагрев и уплотнение до относительной плотности не менее 0,985, при этом после первого этапа доуплотнения проводят отжиг в два этапа, причем на первом этапе отжига заготовку нагревают до 900-950°С в течение 1-2 ч, а на втором этапе температуру повышают до 1100-1200°С и выдерживают в течение 4-6 ч.

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПЛОТНОГО ПОРОШКОВОГО ФОСФОРСОДЕРЖАЩЕГО МАТЕРИАЛА НА ОСНОВЕ ЖЕЛЕЗА | 2012 |

|

RU2494836C1 |

| Способ получения конструкционной порошковой стали | 1991 |

|

SU1803264A1 |

| Способ изготовления штампового инструмента | 1980 |

|

SU933262A1 |

| Способ получения высокоплотной конструкционной порошковой стали | 1989 |

|

SU1678882A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПЛОТНОГО ФРИКЦИОННОГО ПОРОШКОВОГО ФОСФОРСОДЕРЖАЩЕГО МАТЕРИАЛА НА ОСНОВЕ ЖЕЛЕЗА | 2014 |

|

RU2564654C1 |

| WO 2011045391 A1, 21.04.2011 | |||

| Устройство для закрепления термопластической пленки на прививках растений | 1983 |

|

SU1184476A1 |

| ОДНОСТУПЕНЧАТАЯ МНОГОРАЗОВАЯ РАКЕТА-НОСИТЕЛЬ ВЕРТИКАЛЬНОГО ВЗЛЕТА И ПОСАДКИ | 2005 |

|

RU2309088C2 |

Авторы

Даты

2025-01-13—Публикация

2024-04-24—Подача