ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к слоистой композиционной структуре и способу формирования соединения между двумя композиционными структурами.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

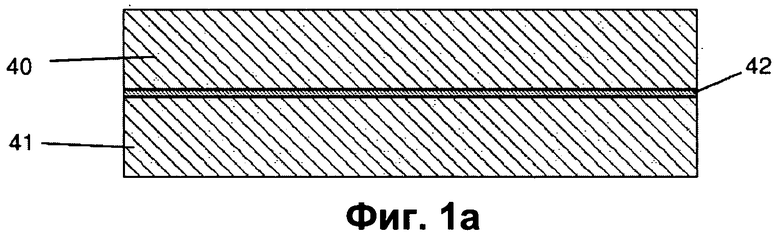

На фиг.1а представлено клеевое соединение между первичной структурой 40 и вторичной структурой 41. Под действием усталостной нагрузки инициируются трещины и распространяются в направлениях, которые невозможно определить заранее. Возможны три различных сценария.

- Трещина 43b распространяется по вторичной структуре 41 параллельно поверхности 42 соединения (фиг.1b). Это приводит к полному выходу из строя вторичной структуры 41 и прекращению ее совместной работы с первичной структурой 40. Обычно этот сценарий не является катастрофическим. При применении обеспечивающих безопасность принципов проектирования, разрушение вторичной структуры 41 не приводит к полному выходу из строя структуры, которая сохраняет способность противостоять внешним нагрузкам.

- Трещина 43 с распространяется к наружной поверхности вторичной структуры 41 и кончается (фиг.1c). Этот сценарий может привести либо к полному выходу из строя структуры 41, либо к частичному снижению ее работоспособности. В обоих случаях это не приводит к глобальному катастрофическому выходу из строя всей структуры, поскольку первичная структура 40 остается неповрежденной.

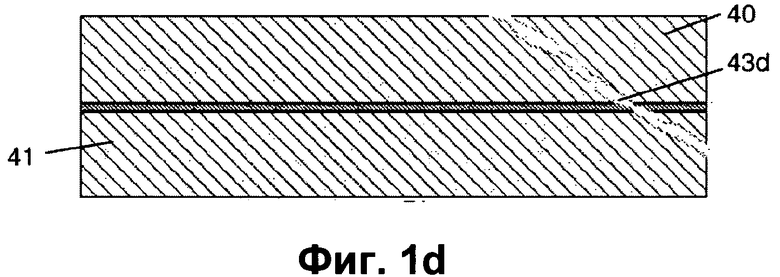

- Трещина 43d распространяется к внутренней поверхности вторичной структуры 41 и затем по первичной структуре 40 (фиг.1d). Этот сценарий неприемлем, поскольку приводит к катастрофическому выходу из строя первичной структуры 40, и, следовательно, его необходимо исключить.

Возможность ограничить трещину в установленном периметре облегчит сертификацию, повысит степень уверенности, запас прочности и конечный общий вес, и, в конце концов, повысит уровень безопасности.

Различные самовосстанавливающиеся структуры описаны в работе «Bioinspired self-healing of advanced composite structures using hollow glass fibres», R.S. Trask, G.J. Williams and I.P. Bond, J.R. Soc. Interface (2007) 4, 363-371, (doi:10.1098/rsif.2006.0194). Описан шестнадцатислойный стекловолокнистый слоистый материал, в котором самовосстанавливающееся волокно введено в четыре критических для разрушения соединения слоев. Также описан шестнадцатислойный стекловолокнистый слоистый материал, в котором восстанавливающее («залечивающее») стекловолокно (HGF - от англ. «healing glass fiber») расположено в двух соединениях в пакете слоев, намотанное непосредственно на слои неотвержденного полимера, армированного углеродным волокном (CFRP - от англ. «carbon-fibre reinforced plastic»), до ламинирования (наслаивания). В соответствии с работой Trask et al., введение HGF в виде отдельных слоев рассматривается как непригодное для слоистых полимеров CFRP, поскольку оно приводит к получению смешанного стеклоуглеродного слоистого материала, что значительно ухудшает превосходные механические свойства этих полимеров.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

В соответствии с первым аспектом настоящего изобретения предлагается композиционная слоистая структура, содержащая пакет (штабель, стопку или пачку) слоев композиционного материала, причем каждый из слоев композиционного материала содержит множество армирующих (упрочняющих) волокон, внедренных в матрицу; и один или более слоев самовосстанавливающегося материала, внедренных в пакет слоев композиционного материала, причем каждый из слоев самовосстанавливающегося материала содержит множество контейнеров, каждый из которых содержит отверждаемую восстанавливающую жидкость, при этом пакет имеет общую толщину T2, а слои самовосстанавливающегося материала имеют общую толщину T1, и отношение T1/T2 меньше 0,05.

При относительно низком отношении Т1/Т2 распространение трещин можно остановить, не оказывая существенного отрицательного воздействия на прочность структуры при продольном изгибе.

Предпочтительно структура дополнительно содержит второй пакет, содержащий множество слоев композиционного материала, причем пакеты соединены друг с другом по поверхности соединения.

В соответствии со следующим аспектом настоящего изобретения предлагается способ формирования композиционного соединения, включающий следующие этапы:

- сборка первого пакета, содержащего множество слоев композиционного материала и, по меньшей мере, один слой самовосстанавливающегося материала, причем слой самовосстанавливающегося материала содержит множество контейнеров, каждый из которых содержит отверждаемую восстанавливающую жидкость;

- сборка второго пакета, содержащего множество слоев композиционного материала, и

- соединение пакетов по поверхности соединения по окончании сборки каждого из них,

причем первый пакет имеет общую толщину T2, а слои самовосстанавливающегося материала имеют общую толщину T1 и отношение T1/T2 меньше 0,05.

В соответствии со следующим аспектом настоящего изобретения предлагается способ отклонения трещины в композиционной структуре в соответствии с первым аспектом настоящего изобретения, причем трещина образуется на поверхности соединения или во втором пакете, включающий в себя разрушение, по меньшей мере, некоторых контейнеров в самовосстанавливающемся слое, так что отверждаемая восстанавливающая жидкость вытекает из разрушенных контейнеров и отверждается, таким образом, отклоняя трещину.

Благодаря помещению слоя самовосстанавливающегося материала в один из пакетов (предпочтительно относительно близко к поверхности соединения), слой самовосстанавливающегося материала может сопротивляться распространению трещины между первым и вторым пакетами. Предпочтительно глобальная прочность первого пакета превышает глобальную прочность второго пакета.

В характерном случае первый пакет содержит N слоев, уложенных в последовательности упаковки, включая первый слой на одном конце последовательности упаковки, прилегающий к поверхности соединения, и N-й слой на другом конце последовательности упаковки, удаленный от поверхности соединения, а слой самовосстанавливающегося материала расположен относительно близко к поверхности соединения, в том смысле, что его положение в последовательности упаковки меньше, чем N/2.

В характерном случае слой самовосстанавливающегося материала является первым, вторым, третьим или четвертым слоем в последовательности упаковки. Предпочтительно слой самовосстанавливающегося материала не является первым слоем в последовательности упаковки.

Пакеты могут быть склеены друг с другом слоем клеящего вещества (адгезива). В этом случае толщина поверхности соединения равна толщине слоя клеящего вещества. Альтернативно, пакеты могут быть склеены друг с другом посредством их совместного отверждения. В этом случае поверхность соединения имеет нулевую толщину.

Ниже приведены пояснения, относящиеся ко всем аспектам настоящего изобретения.

Контейнеры могут быть изготовлены из стекла или любого другого соответствующего материала.

Контейнеры и армирующие волокна могут быть сформированы из разных материалов. В противовес утверждению Trask et al., было обнаружено, что формирование контейнеров из другого материала не приводит к значительному снижению механических характеристик слоистого материала, в особенности при достаточно низком отношении T1/T2.

Слой самовосстанавливающегося материала может содержать «полуфабрикатный» слой, то есть слой, в котором множество контейнеров пропитаны матрицей до сборки «полуфабрикатного» слоя в пакет. Альтернативно, вместо того, чтобы быть собранными в пакет в виде отдельного «полуфабрикатного» слоя, контейнеры могут являться волокнами, намотанными непосредственно на неотвержденный слой композиционного материала до ламинирования, как описано в работе Trask et al.

В соответствии с вариантами осуществления, которые будут описаны ниже, слой самовосстанавливающегося материала содержит контейнеры, но не содержит армирующих волокон. Однако в соответствии с альтернативным вариантом осуществления изобретения слой самовосстанавливающегося материала может содержать множество контейнеров, переплетенных с множеством армирующих волокон.

Контейнеры могут являться волокнами, пузырьками или любой другой соответствующей полой структурой.

Контейнеры в слое самовосстанавливающегося материала могут содержать однокомпонентную систему отверждаемой восстанавливающей жидкости. Альтернативно слой самовосстанавливающегося материала может дополнительно содержать множество контейнеров, каждый из которых содержит отверждающую жидкость, которая отверждает отверждаемую восстанавливающую жидкость при контакте с ней. В соответствии с другим альтернативным вариантом в матрице могут содержаться катализатор или отвердитель.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

Ниже будут подробно описаны варианты осуществления настоящего изобретения со ссылками на прилагаемые чертежи.

На фиг.1a-1d представлено обычное склеенное соединение.

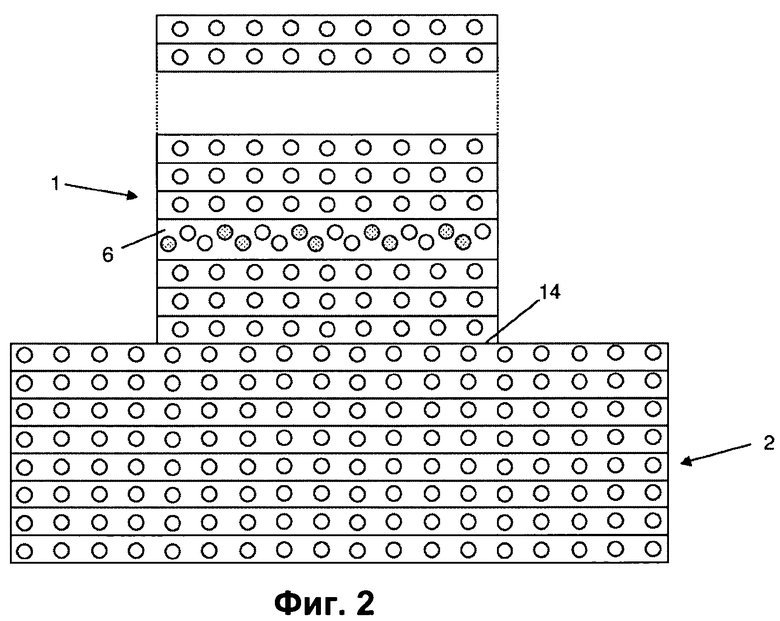

На фиг.2 представлено склеенное соединение в соответствии с первым вариантом осуществления настоящего изобретения.

На фиг.3 представлен один слой CFRP.

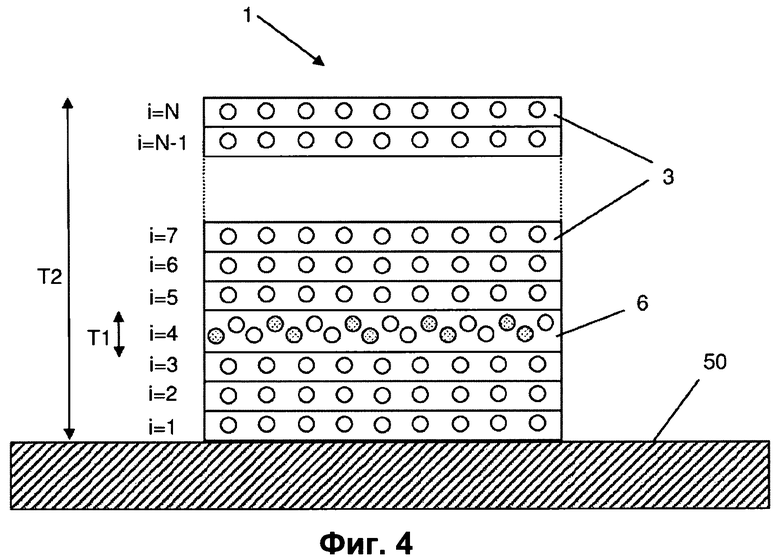

На фиг.4 представлена разобранная первичная структура.

На фиг.5 представлен один слой самовосстанавливающегося материала.

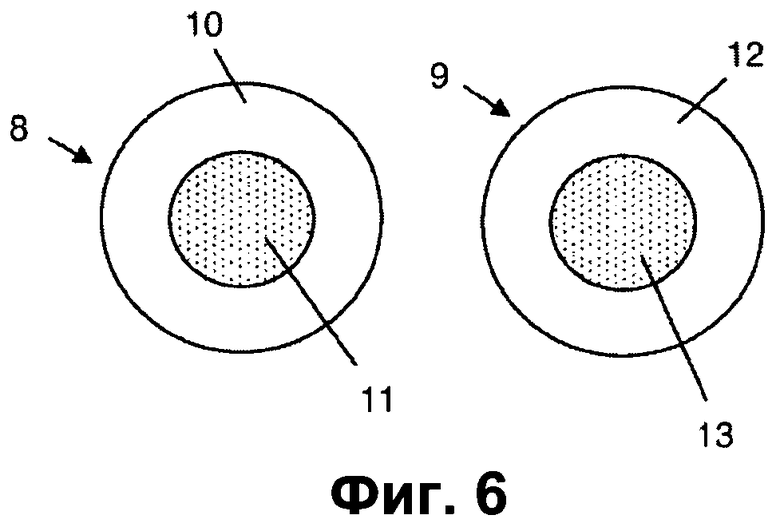

На фиг.6 подробно представлены два HGF.

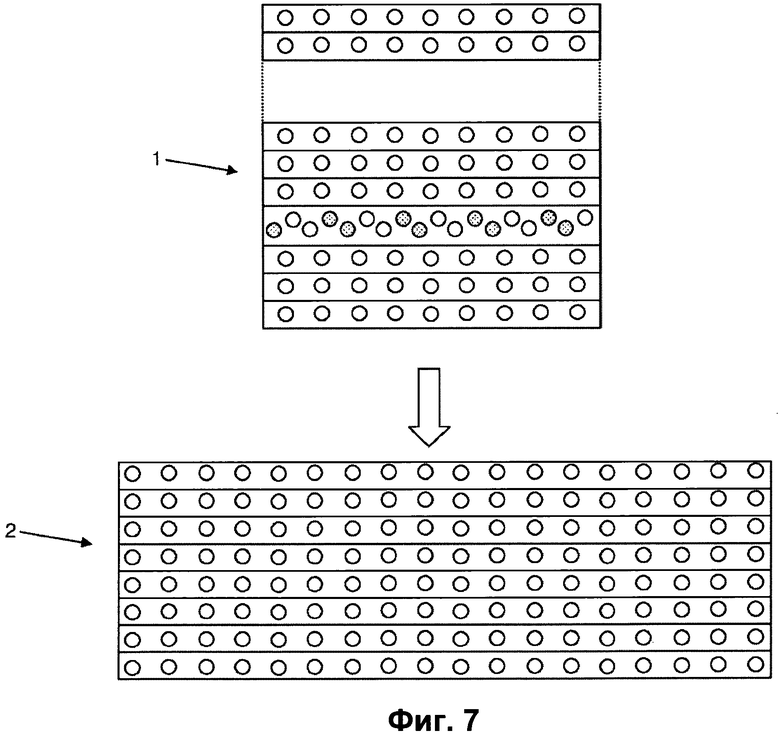

На фиг.7 представлены два пакета, сведенных вместе до совместного отверждения.

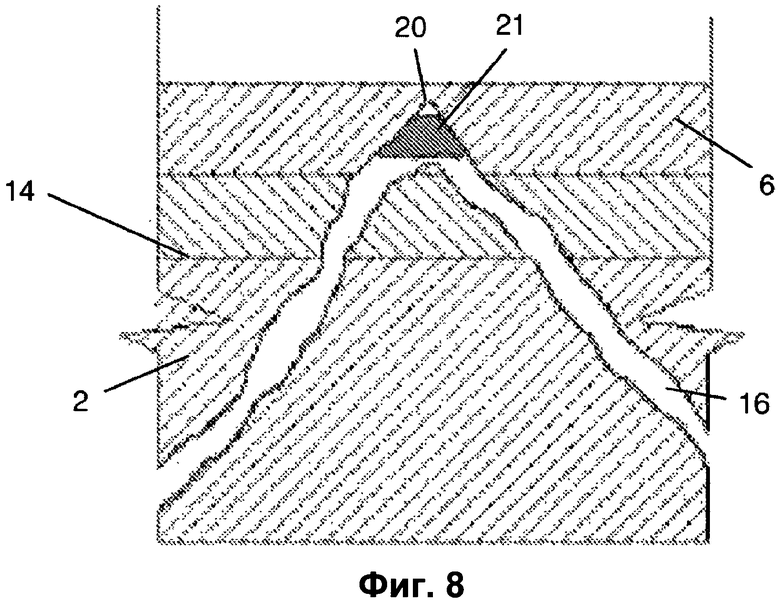

На фиг.8 представлено отклонение трещины.

На фиг.9 представлено склеенное соединение в соответствии со вторым вариантом осуществления настоящего изобретения.

На фиг.10 представлено продольное сечение адгезивно склеенного соединения между стрингером и панелью.

На фиг.11 представлено поперечное сечение панели, на котором можно видеть множество стрингеров.

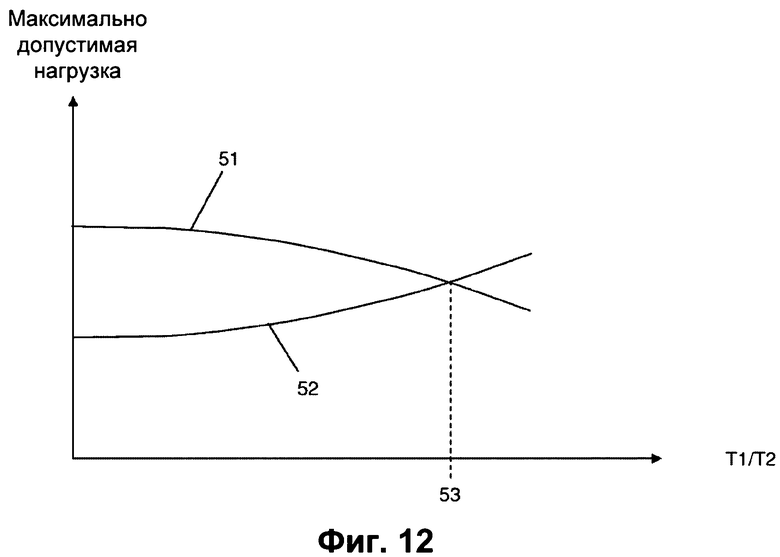

На фиг.12 представлен график, демонстрирующий влияние количества отклонителей трещины на механические свойства структуры.

СВЕДЕНИЯ, ПОДТВЕРЖДАЮЩИЕ ВОЗМОЖНОСТЬ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Слоистая композиционная структура, представленная на фиг.2, содержит первичную структуру 1 и вторичную структуру 2, соединенные по поверхности 14 соединения. Каждая из структур 1, 2 сформирована путем сборки пакета слоев композиционного материала. Каждый из слоев композиционного материала содержит множество армирующих волокон, внедренных в матрицу. Образец слоя 3 представлен на фиг.3. В этом случае слой 3 является так называемым «полуфабрикатным» материалом с единственным слоем однонаправленных углеродных волокон 4, пропитанных частично отвержденной матрицей 5 из эпоксидной смолы. Для простоты иллюстрации все волокна 4 на чертежах направлены за чертеж. Однако на практике направление волокон в пакете может изменяться для придания пакету желаемых механических свойств.

На фиг.4 представлено формирование первичной структуры. Пакет, состоящий из N слоев композиционного материала, уложен на стол 50 в последовательности упаковки, включая первый слой (i=1) внизу последовательности упаковки и N-й слой (i=N) сверху.

Четвертый слой 6 является слоем самовосстанавливающегося материала (далее «отклонитель трещины»). Отклонитель 6 трещины подробно представлен на фиг.5 и 6 и содержит «полуфабрикатный» слой с множеством полых волокон 8, 9, пропитанных частично отвержденной матрицей 15 из эпоксидной смолы перед сборкой «полуфабрикатного» слоя в пакет. Как видно на фиг.6, каждое из волокон 8 содержит полое стекловолокно 10, содержащее жидкое клеящее вещество (адгезив) 11, например полимер Araldite® 2021/A, а каждое из волокон 9 содержит полое стекловолокно 12, содержащее жидкий катализатор 13, например отвердитель Araldite® 2021/B. Помещение клеящего вещества и катализатора в разные полые волокна увеличивает срок годности. Для простоты иллюстрации все волокна 8, 9 на чертежах направлены за чертеж так же, как волокна 4. Однако на практике волокна 8, 9 могут быть ориентированы в любом направлении.

После сборки пакета по фиг.4 его частично отверждают в автоклаве. Вторичную структуру 2 собирают и частично отверждают аналогичным образом. Затем частично отвержденные структуры 1, 2 сводят вместе, как показано на фиг.7, и помещают в автоклав, где они полностью отверждаются. В процессе этого совместного отверждения структуры 1, 2 склеиваются по поверхности 14 соединения.

Следует заметить, что последовательность упаковки первичной структуры 1 может быть противоположна представленной на фиг.4, то есть отклонитель 6 трещины может являться слоем N-3 в последовательности, а верхний (N-й) слой может быть ближайшим к поверхности 14 соединения по фиг.2. В обоих случаях отклонитель 6 трещины расположен относительно близко к поверхности соединения.

Глобальная прочность вторичной структуры 2 меньше, чем глобальная прочность первичной структуры 1. Следовательно, если трещина инициируется в процессе циклической нагрузки соединения, она наиболее вероятно расположена где-то во вторичной структуре 2.

Когда отклонитель 6 трещины подвергается воздействию циклов усталости, стекловолокна 10, 12 разрушаются, и жидкое клеящее вещество (адгезив) 10 и катализатор 13 вытекают, проникая в полость, образованную трещиной. Это приводит в действие два механизма, работающих совместно для сдерживания или остановки распространения трещин:

- поглощение энергии в результате гашения жидкой фазой ударных волн;

- затвердевание, в результате которого материал, разрушенный распространением трещины, заменяется твердой адгезивной (склеивающей) системой, и, таким образом, обеспечивается целостность материала и выравнивание пути нагружения, и снижаются локальные концентрации напряжения на концах трещины.

На фиг.8 представлено локальное физическое поведение при столкновении фронта трещины, инициированной в поверхности 14 соединения или во вторичной структуре 2, с отклонителем 6 трещины.

Как только трещина 16 разрушает волокна в отклонителе 6 трещины, жидкое клеящее вещество начинает проникать в полость и затвердевать, формируя зону 21 отвержденного клеящего вещества и таким образом отклоняя трещину. Очевидно, что под действием усталостной нагрузки фронт трещины продолжает распространяться и разрушать новые волокна, вызывая вытекание и проникновение в полость нового клеящего вещества.

Самовосстанавливающаяся система клеящее вещество/катализатор может быть отрегулирована таким образом, чтобы величина отвержденного объема в единицу времени была сравнима с объемом полости, создаваемой распространением трещины в единицу времени. На фиг.8 представлена микрополость 20, остающаяся после отклонения трещины по фиг.8. Это происходит из-за того, что вязкость жидкой системы не обеспечивает полного проникновения в путь трещины. Желательно минимизировать размер микрополости 20, что можно обеспечить выбором соответствующих скорости отверждения и вязкости восстанавливающей системы. Размер микрополости предпочтительно сравним с размером максимальной микрополости, статистически присутствующей в отклонителе 6 трещины в результате примененного процесса изготовления.

На фиг.9 представлено альтернативное соединение, в котором первичную структуру 1a соединяют с вторичной структурой 2a не посредством совместного отверждения, а с помощью слоя 16 клеящего вещества, который в этом случае определяет поверхность соединения структуры. В этом случае структуры 1a, 2a полностью отверждают до соединения друг с другом. Следует заметить, что в этом примере четвертый слой во вторичной структуре 2a также содержит отклонитель 6 трещины.

На фиг.10 представлены два самовосстанавливающихся слоя 30, 31, внедренных в полку стрингера и в панель 34 из слоистого композиционного материала. Панель 34 содержит несколько элементов жесткости (называемых стрингерами), проходящих по длине панели. Стрингеры имеют Т-образную форму, как показано на фиг.11, причем основание приклеено к панели 34, а ребро 35 проходит перпендикулярно панели 34. Основание каждого из стрингеров выступает за пределы ребра, как показано на фиг.10, образуя так называемую полку 33 стрингера.

Верхний самовосстанавливающийся слой 30 внедрен в пакет «полуфабрикатных» слоев композиционного материала, формирующий полку 33 стрингера. Полка 33 стрингера приклеена к панели 34 из композиционного материала слоем 35 клеящего вещества. Панель 34 из композиционного материала содержит нижний слой 31 самовосстанавливающегося материала. Два слоя 30, 31 вместе формируют «туннель трещины», ограничивая между собой трещину 32.

Следует заметить, что в приведенных выше примерах в каждом из компонентов 1, 2 требуется только один отклонитель 6 трещины. Однако следует заметить, что при необходимости в пакет могут быть внедрены дополнительные отклонители трещины. На фиг.12 представлен график, демонстрирующий влияние количества отклонителей трещины на механические свойства структуры.

По оси Х по фиг.12 отложено отношение между T1 и T2, где T1 является общей толщиной отклонителей трещины, и T2 является общей толщиной структуры. T1 и T2 представлены, например, на фиг.4. Т1 является суммой толщин всех отклонителей трещины при наличии в структуре более одного отклонителя трещины.

Кривая 51 является кривой допустимой критической нагрузки. То есть кривая 51 показывает нагрузку, при которой первичный компонент 1 продольно деформируется под действием сжимающей нагрузки, приложенной параллельно слоям в пакете. Можно видеть, что эта критическая продольная нагрузка 51 является максимальной там, где отсутствуют отклонители трещины, и постепенно снижается по мере увеличения T1/T2.

Кривая 52 является кривой нагрузки, допустимой с точки зрения механики разрушения. То есть кривая 52 показывает допустимую нагрузку, превышение которой приводит к инициации трещины и ее последующему распространению в первичную структуру. Можно видеть, что эта нагрузка 52 является минимальной там, где отсутствуют отклонители трещины, и постепенно увеличивается по мере увеличения T1/T2. Нагрузка 52 таким образом увеличивается, поскольку вероятность распространения трещины в первичную структуру уменьшается.

Точка пересечения кривых определяет пороговое отношение 53, выше которого добавление дополнительных отклонителей трещины глобально ухудшает механические характеристики структуры. Порог 53 изменяется в зависимости от геометрии структуры, толщины слоев, направлений волокон в разных слоях и материалов, примененных для разных слоев. Однако, в общем, предполагаемый порог в большинстве случаев не превышает 0,3 и наиболее вероятно меньше 0,2.

Автор настоящего изобретения установил, что, если отношение Т1/Т2 значительно ниже порога 53, распространение трещин может быть остановлено без оказания существенного отрицательного воздействия на прочность структуры при продольном изгибе. Если рассмотреть пакет из N слоев по фиг.4, только 1/N слоев являются отклонителями 6 трещины, где N в характерном случае составляет от 20 до 40. Если принять, что толщина отклонителя 6 трещины равна толщине одного из «полуфабрикатных» слоев 3, отношение T1/T2 будет меньше или равно 0,05.

Следует отметить, что в приведенных выше примерах отклонитель трещины не является первым слоем в последовательности упаковки, непосредственно прилегающим к поверхности соединения. Это предпочтительно по следующей причине. Для максимальной эффективности отклонителя трещины предпочтительно, чтобы трещина инициировалась за его пределами. Следовательно, если трещина инициируется на поверхности соединения (которая является областью вероятной инициации трещины), то размещение нескольких слоев полуфабриката 3 между поверхностью соединения и отклонителем трещины приведет к тому, что для распространения в первичную структуру трещине придется пройти через всю толщину отклонителя трещины.

Хотя выше настоящее изобретение описывается на примере одного или более предпочтительных вариантов осуществления, следует отметить, что могут быть сделаны различные изменения или модификации, не выходя за рамки настоящего изобретения, определенные прилагаемой формулой изобретения.

Изобретение относится к композиционным материалам и касается слоистой композиционной структуры с самовосстанавливающимся слоем. Содержит первый пакет, включающий множество слоев композиционного материала и, по меньшей мере, один слой самовосстанавливающегося материала, причем слой самовосстанавливающегося материала содержит множество контейнеров, каждый из которых содержит отверждаемую восстанавливающую жидкость; и второй пакет, включающий множество слоев композиционного материала, причем пакеты соединены по поверхности соединения. Изобретение обеспечивает создание структуры, позволяющей сопротивляться распространению трещин, не оказывая существенного отрицательного воздействия на прочность структуры при продольном изгибе. 3 н. и 10 з.п. ф-лы, 15 ил.

1. Композиционная слоистая структура, содержащая пакет (1) слоев (3) композиционного материала, причем каждый из слоев композиционного материала содержит множество армирующих волокон (4), внедренных в матрицу (5); и один или более слоев (6) самовосстанавливающегося материала, внедренных в пакет слоев композиционного материала, причем каждый из слоев самовосстанавливающегося материала содержит множество контейнеров (8, 9), каждый из которых содержит отверждаемую восстанавливающую жидкость, при этом пакет имеет общую толщину T2, а слои самовосстанавливающегося материала имеют общую толщину T1, и отношение T1/T2 меньше 0,05.

2. Структура по п.1, дополнительно содержащая второй пакет (2), содержащий множество слоев композиционного материала, причем пакеты соединены друг с другом по поверхности (14) соединения.

3. Структура по п.2, отличающаяся тем, что первый пакет содержит N слоев, уложенных в последовательности упаковки, включая первый слой на одном конце последовательности упаковки, прилегающий к поверхности соединения, и N-й слой на другом конце последовательности упаковки, удаленный от поверхности соединения, причем слой самовосстанавливающегося материала расположен относительно близко к поверхности соединения, в том смысле, что его положение в последовательности упаковки меньше чем N/2.

4. Структура по п.3, отличающаяся тем, что слой (6) самовосстанавливающегося материала является первым, вторым, третьим или четвертым слоем в последовательности упаковки.

5. Структура по п.3, отличающаяся тем, что слой (6) самовосстанавливающегося материала не является первым слоем в последовательности упаковки.

6. Структура по любому из пп.2-5, отличающаяся тем, что поверхность соединения содержит слой клеящего вещества (16).

7. Структура по любому из пп.2-5, отличающаяся тем, что пакеты совместно отверждены по поверхности (14) соединения.

8. Структура по любому из пп.1-5, отличающаяся тем, что контейнеры сформированы из стеклянного материала.

9. Структура по любому из пп.1-5, отличающаяся тем, что контейнеры и армирующие волокна сформированы из разных материалов.

10. Структура по любому из пп.1-5, отличающаяся тем, что слой самовосстанавливающегося материала дополнительно содержит множество контейнеров, каждый из которых содержит отверждающую жидкость, которая отверждает отверждаемую восстанавливающую жидкость при контакте с ней.

11. Структура по любому из пп.1-5, отличающаяся тем, что армирующие волокна (4) являются углеродными волокнами.

12. Способ формирования композиционного соединения, включающий следующие этапы: сборка первого пакета (1), содержащего множество слоев (3) композиционного материала и, по меньшей мере, один слой самовосстанавливающегося материала (6), причем слой самовосстанавливающегося материала содержит множество контейнеров, каждый из которых содержит отверждаемую восстанавливающую жидкость; сборка второго пакета (2), содержащего множество слоев композиционного материала; и соединение пакетов друг с другом по поверхности (14, 16) соединения по окончании сборки каждого из них, причем первый пакет имеет общую толщину T2, а слои самовосстанавливающегося материала имеют общую толщину T1, и отношение T1/T2 меньше 0,05.

13. Способ отклонения трещины (32) в композиционной структуре по п.2, где трещина образуется на поверхности соединения или во втором пакете, отличающийся тем, что включает разрушение, по меньшей мере, некоторых контейнеров в самовосстанавливающемся слое, так, что отверждаемая восстанавливающая жидкость вытекает из разрушенных контейнеров и отверждается, таким образом отклоняя трещину.

| WO 2005066244 A3, 21.07.2005 | |||

| US 0007022179 B1, 04.04.2006 | |||

| US 20070087198 A1, 19.04.2007 | |||

| ТЕПЛОЗАЩИТНАЯ СИСТЕМА С ПЕРЕМЕННОЙ ПЛОТНОСТЬЮ ВОЛОКОН | 2002 |

|

RU2293718C2 |

Авторы

Даты

2013-10-10—Публикация

2009-04-02—Подача